环氧树脂胶粘剂

- 格式:ppt

- 大小:1.71 MB

- 文档页数:10

环氧树脂胶粘接原理

环氧树脂胶是一种目前应用广泛的高强度、高效的胶粘剂,常用

于大型的结构黏接和精密仪器的固定等方面。

那么,环氧树脂胶粘接

的原理是什么呢?

首先,我们要了解环氧树脂胶的基本结构。

它由两种基础组分组成:环氧树脂和胺类固化剂。

当这两种组分混合时,它们会发生化学

反应,生成交联聚合物。

这种聚合物具有很高的强度和耐久性,可用

于各种胶粘剂应用。

环氧树脂胶粘接的原理,就是利用这种化学反应的特性,将两个

需要黏合的表面粘在一起。

在进行运用前,首先需要将黏接面打磨或

清洗干净,以确保可以较好地黏附在一起。

接着,将两个材料上涂抹

上环氧树脂胶水,然后将它们压在一起。

经过一段时间的等待,环氧

树脂胶水会与胺类固化剂发生反应,形成热化学结合,从而握紧黏合。

环氧树脂胶的优点是不容易流淌及干燥,同时可提供优异性能如

高剪切、撕裂强度和抗冲击力。

因此,它被广泛运用于各种复杂场合,包括金属表面的黏合、复合材料和塑料部件的制造、飞机和汽车的制

造等领域。

需要注意的是,环氧树脂胶的黏合实现需要时间和较高的精度。

在运用前需要进行好充分打磨、清洗等处理,以确保黏合的效果。

同时,使用时也需要遵循使用说明,选择合适的工具和状态进行黏合,

这样可以有效提高效果并延长黏合时间。

总之,环氧树脂胶是一种高性价比的胶粘剂,它可以使复杂的黏合任务变得简易,让各种复杂材料的粘合变得快速高效。

了解环氧树脂胶的胶粘原理和运用技巧对于胶粘剂的正确应用至关重要。

环氧树脂胶使用方法

环氧树脂胶是一种具有极好的机械和粘附性的胶粘剂,大多用于建筑物的粘结、粘接、绝缘、封堵和保护措施,是建筑和维修行业多种工作的必需材料。

下面是环氧树脂胶的使

用方法:

一、施工前准备:

1、检查施工表面是否清洁,确保表面无污垢、油污、碎屑,粉尘等杂质,以保证环

氧树脂胶胶粘剂施工效果。

2、如果有附着在表面上的杂质,可以用溶剂脱脂或用湿毛巾湿抹表面,以软化污染物,再用棉质材料将表面擦净。

3、铝或不锈钢结构表面,可以用抛光布抛光后再进行施工。

二、胶粘施工

1、按施工需要,将产品按粘度要求重新混合搅拌。

2、施工时注意产品搅拌均匀,以免出现不规则的沉淀或干燥情况。

3、用适量的工具将胶粘剂均匀涂布操作表面,然后合并结构,以确保施工层封口完

整无缝。

4、施工面封口完成后,可根据工程需要进行加热硬化处理,以提高胶粘剂时效性能。

三、施工后保养

1、施工后,应尽快固化施工部位,并用干布将固化后的环氧树脂胶吸湿,以防止外

界携带的潮湿杂质的吸附污染施修部位。

2、环氧树脂胶施工表面应定期进行清洁保养,以减少表面环境污染物的影响,保持

施工表面漂亮、明亮。

3、对表面上出现土污渍,油漆污渍等乱七八糟的污渍,可用酒精和盐水清洁,然后

用布蘸取清洁液清洗,待污渍完全去除后,再用清水洗净表面,再以上述方法进行处理后,以确保环氧树脂胶的施工质量。

环氧胶粘剂环氧胶粘剂环氧胶粘剂是以聚氨酯预聚物改性环氧树脂(A组分)与自制的固化剂(B组分)按10∶1~1∶1(重量比)的比例配制成耐高温、韧性好、反应活性大的固化体系。

其中聚氨酯预聚物为端羟基聚硅氧烷和二异氰酸酯按一定比例在一定条件下反应制成异氰酸酯基团封端的聚硅氧烷聚氨酯预聚物,再采用此聚氨酯预聚物对环氧树脂进行改性处理。

而自制的固化剂由二元胺、咪唑类化合物、硅烷偶联剂,无机填料以及催化剂组成。

环氧胶粘剂概述此改性环氧树脂胶粘剂可室温固化,具有优异的耐油、耐水、耐酸、碱、耐有机溶剂的性能,可粘接潮湿面,油面及金属、塑料、陶瓷、硬质橡皮、木材等。

环氧胶粘剂分类按形态分类如无溶剂型胶粘剂、(有机)溶剂型胶粘剂、水性胶粘剂(又可分为水乳型和水溶型两种)、膏状胶粘剂、薄膜状胶粘剂(环氧胶膜)等。

按固化条件分类冷固化胶(不加热固化胶)。

又分为:低温固化胶,固化温度<15℃;室温固化胶,固化温度15—40℃。

热固化胶。

又可分为:中温固化胶,固化温度约80—120℃;高温固化胶,固化温度>150℃。

其他方式固化胶,如光固化胶、潮湿面及水中固化胶、潜伏性固化胶等。

按胶接强度分类结构胶,抗剪及抗拉强度大,而且还应有较高的不均匀扯离强度,使胶接接头在长时间内能承受振动、疲劳及冲击等栽荷。

同时还应具有较高的耐热性和耐候性。

通常钢-钢室温抗剪强度>25MPa,抗拉强度≥33MPa。

不均匀扯离强度>40kN/m。

次受力结构胶,能承受中等载荷。

通常抗剪强度17—25MPa,不均匀扯离强度20—50kN/m。

非结构胶,即通用型胶粘剂。

其室温强度还比较高,但随温度的升高,胶接强度下降较快。

只能用于受力不大的部位。

按用途分类通用型胶粘剂。

特种胶粘剂。

如耐高温胶(使用温度≥150℃)、耐低温胶(可耐—50℃或更低的温度)、应变胶(粘贴应变片用)、导电胶(体积电阻率10-3~10-4Ω·cm)、密封胶(真空密封、机械密封用)、光学胶(无色透明、耐光老化、折光率与光学零件相匹配)、耐腐蚀胶、结构胶等。

环氧树脂胶粘剂配方以下是一种常用的环氧树脂胶粘剂配方:材料:1.环氧树脂:选择适合的环氧树脂根据具体的应用需求。

一般选择高分子量的环氧树脂,具有较好的强度和耐老化性能。

2.固化剂:选择合适的固化剂,用于与环氧树脂反应形成固态胶层。

常用的固化剂有聚胺、胺酯等。

3.填充剂:用于调整环氧树脂的黏度和增加其机械性能。

常用的填充剂有纤维素、硅胶、硅土等。

4.溶剂:用于调整胶粘剂的粘度和流动性。

可根据需要选择醇类、酮类等溶剂。

5.助剂:用于改善胶粘剂的粘附性、流动性和稳定性等性能。

常用的助剂有消泡剂、防黄剂等。

配方:1.加热步骤:(1)将环氧树脂和固化剂分别放置在两个不锈钢容器中。

(2)将两个容器放置在恒温水槽中,加热至适宜的温度,搅拌使其溶解。

(3)将两个容器中的溶液倒入一个容器中,继续加热和搅拌使其混合均匀。

2.添加填充剂和溶剂:(1)根据胶粘剂的特点和需求,逐渐加入适量的填充剂,并边搅拌边均匀分散。

(2)根据需要逐渐加入适量的溶剂,调整胶粘剂的流动性和粘度。

3.添加助剂:(1)根据需要适量加入助剂,并充分搅拌均匀。

4.筛滤处理:将配制好的胶粘剂溶液通过筛网进行筛滤处理,去除其中的杂质和固体颗粒。

5.包装贮存:将筛滤后的胶粘剂倒入密封容器中,避免与空气接触,保存在干燥、阴凉处。

需要注意的是,以上只是一种简单的配方示例,并不适用于所有的环氧树脂胶粘剂制备。

具体的配方应根据具体需求和材料选择进行调整,确保配方的稳定性和合理性。

在配制过程中,也要注意安全操作和防护措施,避免产生有害物质和过程事故。

性能:环氧树脂胶粘剂系由环氧树脂加固化剂,填料等配制而成。

粘接强度高,硬度大,刚性好,能耐酸,碱,油和有机溶液,固化收缩小,可做为金属,水泥,陶瓷,玻璃,石料,木材,热固性塑料等材料的结构胶粘剂和建筑灌封材料。

原理分析:配方中,环氧树脂和聚氯乙烯树脂为主要胶粘成分;邻苯二甲酸二辛脂为增塑剂;石英粉和白炭黑为填充改性剂;三氟化硼甘油,三氟化硼苯胺,二缩三乙二醇胺为固化剂;磷酸为酸化剂,并起固化促进作用及增加对金属的粘合力。

双组分室温固化的环氧胶粘剂。

被粘合的表面上涂以本品后,施加一定压力。

即可让其在室温下固化。

出固化条件为:16.5摄氏度时14-16秒,25摄氏度时7-9秒,30摄氏度时4-6秒。

主要用于各种金属与金属,金属与非金属,以及各种硬塑料制品的粘合,具有很高的粘接强度。

环氧胶粘剂粘接强度增强方法:虽然环氧胶粘剂的粘接强度比较高,但对于一些高强结构粘接仍感不足,还需进一步提高粘接强度,可通过如下一些途径进行增强。

1采用高性能环氧树脂一些高性能的环氧树脂,如AG一80、AFG一90、酚醛环氧树脂、似盼F 环氧树脂、双酚S环氧树脂、液晶环氧树脂、TDE一85(IJ())、731等,单独配合或与双酚A型环氧树脂共混,都具有很高的粘接强度。

液晶环氧树脂是一种高度分子有序,深度分子交联的聚合物网络,可形成自增强结构,力学性能相当优异。

少量液晶环枫树脂与B144环氧树脂共混,固化物的拉伸强度和冲击强度明显抛岛。

2选用增强性固化剂固化剂对环氧胶粘剂的粘接强度有重要影响,选用能使环氧胶固化后粘接强度高的固化剂,如双氰胺、间苯二胺、二氨基二苯甲烷、二氨基二苯砜、低分子聚酰胺(315、3051)、G一328、端氨基聚醚、105缩胺、甲基六氢苯酐、均苯四酸二酐/苯酐(20/28)、2一乙基一4一甲基咪唑、线性酚醛树脂等。

环氧树脂预先与CTBN接枝,以多醚胺(聚醚胺)作为内增韧型固化剂,采用双重增韧体系,使室温固化环氧胶粘剂的室温剪切强度达到35MPa。

环氧树脂胶粘剂配方及其作用

环氧树脂胶粘剂是一种用于黏合、固定和密封材料的化学胶,通常用于各种应用领域,如建筑、电子、机械和化工等。

以下是环氧树脂胶粘剂的配方及其作用:

1. 环氧树脂胶

环氧树脂胶是一种高强度、韧性和耐化学腐蚀的胶水,通常由环氧树脂、固化剂和添加剂组成。

其主要成分包括:

- 环氧树脂:由环氧树脂分子构成,具有良好的黏附力、透明度和耐久性。

- 固化剂:促进环氧树脂分子的交联并使其硬化。

常用的固化剂包括胺类固化剂和酸酐固化剂等。

- 添加剂:用于改善环氧树脂的性能和增加其黏附力、耐久性和透明度等。

常用的添加剂包括增稠剂、防腐剂、抗氧化剂等。

2. 配方示例

- 环氧树脂:100%环氧树脂、3%胺类固化剂、0.5%添加剂

- 固化剂类型:胺类固化剂,如四氢叶酸、二胺基苯甲酸酯等

- 使用方法:将添加剂加入环氧树脂中,搅拌均匀后,加热至黏性增加至所需值即可使用。

3. 作用

环氧树脂胶具有高强度、韧性和耐化学腐蚀等优点,适用于各种应用领域,如建筑、电子、机械和化工等。

其主要功能是黏合材料,并使其牢固稳定。

在建筑领域,环氧树脂胶常用于建筑物的墙面、地

面、门窗和构件的黏合;在电子领域,环氧树脂胶常用于电子元器件的固定和组装;在机械领域,环氧树脂胶常用于机械部件的装配和固定等。

此外,环氧树脂胶还具有良好的耐化学腐蚀性和透明度,可广泛应用于化工领域。

环氧树脂胶粘剂的配方环氧树脂胶粘剂是一种常用的工业胶粘剂,具有优异的黏结性能和耐化学腐蚀性能。

其配方是指树脂、固化剂、填充剂、稀释剂等成分的比例和配制方法。

下面将详细介绍环氧树脂胶粘剂的配方。

一、树脂:环氧树脂是环氧树脂胶粘剂中的主要成分,其性能直接影响胶粘剂的黏结强度和稳定性。

常用的环氧树脂有双酚A型环氧树脂、双酚F型环氧树脂等。

双酚A型环氧树脂具有良好的耐热性和电绝缘性,适用于高温环境下的粘接。

双酚F型环氧树脂具有较高的耐化学腐蚀性能,适用于要求耐腐蚀性能的场合。

二、固化剂:固化剂是环氧树脂胶粘剂中与树脂反应形成三维交联结构的成分,其选择和使用量对胶粘剂的性能起着决定性作用。

常用的固化剂有胺类固化剂、酸酐类固化剂等。

胺类固化剂固化速度快,但耐热性和耐化学腐蚀性较差。

酸酐类固化剂固化速度较慢,但耐热性和耐化学腐蚀性较好。

三、填充剂:填充剂主要用于调节环氧树脂胶粘剂的流动性、增加黏结面的接触面积和提高胶粘剂的强度。

常用的填充剂有石英粉、硅酸盐粉、铝粉等。

石英粉具有较好的耐热性和耐化学腐蚀性,适用于高温和腐蚀性环境下的粘接。

硅酸盐粉具有较好的耐磨性和耐冲击性,适用于需要抗冲击和抗磨损性能的场合。

铝粉可以提高胶粘剂的导电性能,适用于需要导电性能的场合。

四、稀释剂:稀释剂主要用于调节环氧树脂胶粘剂的粘度和流动性。

常用的稀释剂有丙酮、甲苯等有机溶剂。

稀释剂的选择应注意其溶解性、挥发性和安全性,以确保胶粘剂的性能和使用安全。

五、其他添加剂:除了上述主要成分外,环氧树脂胶粘剂中还可以添加改性剂、防老剂、颜料等。

改性剂可以改善胶粘剂的柔韧性、降低收缩率和提高粘接强度。

防老剂可以延长胶粘剂的使用寿命。

颜料可以为胶粘剂提供不同的颜色,方便使用和区分。

环氧树脂胶粘剂的配方包括树脂、固化剂、填充剂、稀释剂和其他添加剂。

这些成分的选择和配比需要根据具体的应用需求进行调整。

合理的配方可以使环氧树脂胶粘剂具有优异的黏结性能和耐化学腐蚀性能,满足不同场合的粘接需求。

环氧树脂胶黏剂概述环氧树脂胶黏剂简称环氧胶,由于其具有优异的粘结性能,又叫做“万能胶”。

环氧树脂胶黏剂具有粘结强度高,收缩率低,化学稳定性好等优点,对木材、金属、陶瓷、水泥等材料都有很强的粘结能力。

除了对各类材料发挥黏结作用之外,环氧树脂胶黏剂还能起到密封、导热导电、耐磨、装饰等作用。

一种多功能化的胶黏剂能广泛应用于化学化工、电子封装材料等多个领域。

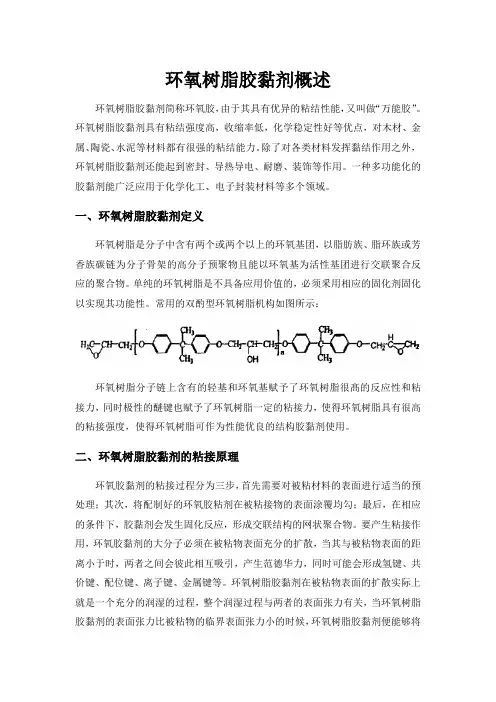

一、环氧树脂胶黏剂定义环氧树脂是分子中含有两个或两个以上的环氧基团,以脂肪族、脂环族或芳香族碳链为分子骨架的高分子预聚物且能以环氧基为活性基团进行交联聚合反应的聚合物。

单纯的环氧树脂是不具备应用价值的,必须釆用相应的固化剂固化以实现其功能性。

常用的双酌型环氧树脂机构如图所示:环氧树脂分子链上含有的轻基和环氧基赋予了环氧树脂很髙的反应性和粘接力,同时极性的醚键也赋予了环氧树脂一定的粘接力,使得环氧树脂具有很高的粘接强度,使得环氧树脂可作为性能优良的结构胶黏剂使用。

二、环氧树脂胶黏剂的粘接原理环氧胶黏剂的粘接过程分为三步,首先需要对被粘材料的表面进行适当的预处理;其次,将配制好的环氧胶粘剂在被粘接物的表面涂覆均勾;最后,在相应的条件下,胶黏剂会发生固化反应,形成交联结构的网状聚合物。

要产生粘接作用,环氧胶黏剂的大分子必须在被粘物表面充分的扩散,当其与被粘物表面的距离小于时,两者之间会彼此相互吸引,产生范德华力,同时可能会形成氢键、共价键、配位键、离子键、金属键等。

环氧树脂胶黏剂在被粘物表面的扩散实际上就是一个充分的润湿的过程,整个润湿过程与两者的表面张力有关,当环氧树脂胶黏剂的表面张力比被粘物的临界表面张力小的时候,环氧树脂胶黏剂便能够将被粘物表面充分的润湿,环氧树脂胶黏剂和被粘物在界面上由粘附作用产生的作用力为环氧胶黏剂的粘接力,一般粘接力主要包括机械嵌合力、分子间力、化学键力。

常见的粘接机理有一下几种:1、机械理论该理论认为环氧树脂胶黏剂渗入到被粘物表面的四坑和空穴,环氧树脂固化后会与被粘物产生嵌合、咬合、互锁等作用。

环氧胶粘剂固化原理

1 环氧胶粘剂固化原理

环氧胶粘剂是一种性能优越,广泛应用于工业生产中的一种通用胶粘剂。

它以环氧树脂为基本材料,经反应制成,具有极好的粘接性能、耐水性和耐低温性,并具有良好的物化性能、抗紫外线、耐气候等优点。

环氧胶粘剂的固化机理主要有化学反应固化、收缩固化和高温固化三种。

化学反应固化

化学反应固化原理是指环氧树脂发生化学反应经热力或光力作用而结合成强度高的胶体,从而形成固化产物。

化学反应通常由环氧树脂表面活性剂引发,在活性剂的作用下,分子发生置换,产生新化合物,从而实现固化过程。

收缩固化

收缩固化是指在施加固化剂或外加热量,环氧树脂材料体及胶面均发生收缩,聚集在粘接面上面形成一层完成的固化膜,从而实现固化的过程。

高温固化

高温固化是指环氧树脂本身具有一定的粘结力,施加高温能够促进环氧树脂和附着面结合,高温加固能够提高连接面的强度,实现环氧树脂固化的过程。

以上是环氧胶粘剂固化原理,即使比较复杂,但是只要我们把原理理解清楚,就能在工程中更加熟练地运用,发挥出其最佳效果。

低粘度环氧树脂胶是一种特殊的胶粘剂,具有较低的粘度,适用于不同的材料粘合。

以下是低粘度环氧树脂胶的一些特点:

低粘度:低粘度环氧树脂胶的粘度低于普通环氧树脂胶,更容易浸润、渗透和涂布,能够更好地填充到需要粘合的缝隙中。

快速固化:低粘度环氧树脂胶通常采用高活性固化剂,因此具有快速固化的特点。

在适当的温度和湿度条件下,可以在几分钟内固化。

高强度:由于低粘度环氧树脂胶具有较高的分子量和活性,因此可以形成高强度的粘合界面。

耐高温:低粘度环氧树脂胶可以承受较高的温度,具有较好的耐热性能。

耐化学腐蚀:低粘度环氧树脂胶具有较好的耐化学腐蚀性能,能够承受多种化学物质的侵蚀。

适用范围广:低粘度环氧树脂胶适用于多种材料的粘合,如金属、玻璃、陶瓷、塑料等。

需要注意的是,低粘度环氧树脂胶在使用过程中需要注意安全,避免接触皮肤和眼睛。

同时,在使用前需要仔细阅读产品说明书,按照说明书的要求进行操作。

环氧树脂胶粘剂适用标准嘿,朋友们!今天咱就来聊聊这环氧树脂胶粘剂适用标准。

你说这环氧树脂胶粘剂啊,就像是个超级万能胶!它能把各种东西牢牢粘在一起,那牢固程度,简直就像它们本来就是一体的。

咱就说家里的一些小物件,有时候不小心摔坏了,用这环氧树脂胶粘剂一粘,嘿,又跟新的一样了!它的适用范围可广了去了。

比如说,粘个陶瓷花瓶,那简直小菜一碟,粘得严丝合缝,你根本看不出来曾经破过。

这就好像给花瓶做了一次完美的修复手术!再看看那些工业上的应用,大型的金属部件也能用它来连接。

这可不是随便什么胶都能做到的呀!它就像一个默默无闻的小英雄,在背后发挥着巨大的作用。

那怎么判断这环氧树脂胶粘剂好不好用呢?这就得看它的适用标准啦!就像我们挑水果,得挑个甜的、新鲜的,这胶粘剂也得符合一定的标准才行。

黏度得合适吧,太稀了粘不住,太稠了又不好涂。

固化时间也得刚刚好,太快了还没粘好就干了,太慢了又得等半天,多耽误事儿啊!还有啊,它的耐温性能也很重要。

要是粘个东西,温度一高就开胶了,那不是白忙活了嘛!这就好比你穿了双新鞋,走两步就坏了,多让人郁闷呐!再说说它的耐腐蚀性,要是遇到点酸碱啥的就不行了,那可不行。

咱得找个能经得住各种考验的,就像个坚强的战士,啥环境都不怕。

在使用的时候,可得注意按照说明书来操作。

别随便乱来,不然粘不好可别怪人家胶粘剂不好哦!就像做饭一样,得按照菜谱一步一步来,才能做出美味的菜肴。

你们想想,要是没有这些严格的适用标准,那得乱套成啥样啊!东西粘不牢,到处出问题,那可不行。

所以说,这适用标准就是给我们保驾护航的呀!咱生活中很多地方都离不开这环氧树脂胶粘剂,它给我们带来了很多方便。

只要我们选对了,用好了,它就能发挥出最大的作用。

总之呢,这环氧树脂胶粘剂适用标准可太重要啦!咱可得重视起来,让它更好地为我们服务呀!。

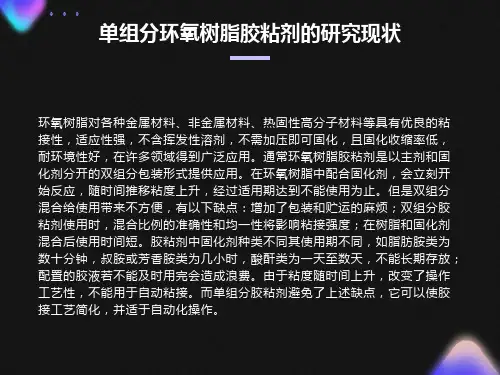

双组分环氧树脂胶粘剂

双组分环氧树脂胶粘剂是由两种不同组分混合而成的胶粘剂,其中一部分是环氧树脂,另一部分是硬化剂。

这两个组分在混合后会发生化学反应,形成一种强硬、耐化学腐蚀的胶黏剂。

以下是关于双组分环氧树脂胶粘剂的一些基本信息:

一、组成

1环氧树脂(Epoxy Resin):是一类高分子化合物,具有优异的附着性、机械强度和耐化学性能。

环氧树脂通常是液体或半固体,可以在室温下保存。

2硬化剂(Hardener):用于触发环氧树脂的固化反应。

硬化剂的种类和配比会影响胶黏剂的固化速度、硬度和性能。

二、固化过程:

1当环氧树脂与硬化剂混合时,它们发生化学反应,形成三维网络结构。

2这个化学反应通常是放热的,即产生热量。

这种放热反应是胶黏剂硬化的迹象。

三、特性和应用:

1强度:双组分环氧树脂胶粘剂通常具有很高的抗拉强度、抗剪切强度和抗撕裂强度。

2耐化学性:环氧树脂的化学稳定性使得它在许多化学环境下都能保持稳定。

环氧树脂胶粘剂制备工艺流程环氧树脂胶粘剂制备工艺流程1. 确定胶粘剂制备目标和要求•分析应用场景和使用要求•确定所需胶粘剂性能指标(如粘结强度、耐高温性等)2. 选择适合的环氧树脂和固化剂•根据胶粘剂性能要求,选择适合的环氧树脂品种•选择与环氧树脂相匹配的固化剂3. 配制环氧树脂基胶•准确称取环氧树脂和其它辅助材料(如稀释剂、填料等)•采用搅拌或者真空抽泡等方法混合均匀4. 配制固化剂•准确称取固化剂和其它辅助材料•与环氧树脂基胶混合均匀5. 加工制备•配制好的胶体进行加工制备•可采用涂布、涂布压合、注射成型等方式6. 固化•将加工制备好的胶体置于适当的固化条件下•如室温固化、热固化等7. 产品测试与质量控制•对制备好的胶粘剂进行性能测试•如拉伸强度测试、耐热性测试等•根据测试结果进行质量控制8. 包装和存储•符合质量要求的胶粘剂进行包装•采用适当的存储条件存放以上为环氧树脂胶粘剂制备的工艺流程,每一个步骤都非常重要,对于胶粘剂的性能和质量有着直接的影响。

在制备过程中,需要仔细控制每一个环节,确保每一步都能得到很好的执行和控制,以提供优质的胶粘剂产品。

1. 确定胶粘剂制备目标和要求•在开始制备环氧树脂胶粘剂之前,必须明确制备的目标和用户要求。

这需要对将要使用这种胶粘剂的应用场景进行彻底的分析,以便确定适合的胶粘剂性能指标。

•例如,如果胶粘剂将用于高温环境下的工业粘接,那么耐高温性可能是一个关键要求。

或者,如果需要将两个不同材料粘合在一起,强粘结强度可能是关键要求之一。

•在这一步骤中,我们应该尽可能详细地了解用户的需求,以便于后续的制备工作。

2. 选择适合的环氧树脂和固化剂•在胶粘剂制备过程中,正确选择环氧树脂和固化剂是至关重要的。

•不同类型的环氧树脂具有不同的性能特点,如粘度、固化速度和耐高温性等。

因此,我们需要根据胶粘剂性能要求来选择适合的环氧树脂品种。

•同样地,固化剂的选择也应该与环氧树脂相匹配,以确保胶粘剂具有良好的性能。