风洞静态压力分布测量实验

- 格式:doc

- 大小:809.50 KB

- 文档页数:10

《实验流体力学》风洞静态压力分布测量实验Ⅰ实验设计及数据处理程序编制Ⅱ数据采集与分析姓名学号实验日期指导老师一、实验目的风洞测压试验是一种在风洞中测量模型表面压力分布的试验。

目的是通过测量飞行器及其部件,如机翼、机身、尾翼、操纵面、外挂物等表面上的压力分布,为飞行器及其部件结构强度计算提供气动载荷分布的原始数据。

通过测压实验,能够给出定量化的结果,获得模型上的压力分布信息。

因此,测压试验是研究模型气动特性、验证数值计算方法的一种重要手段。

本次实验内容是测定标准模型在不同实验状态下各截面测压点的压力值,并进行数据处理,最后得到各截面的压力分布曲线随风速及迎角的变化规律。

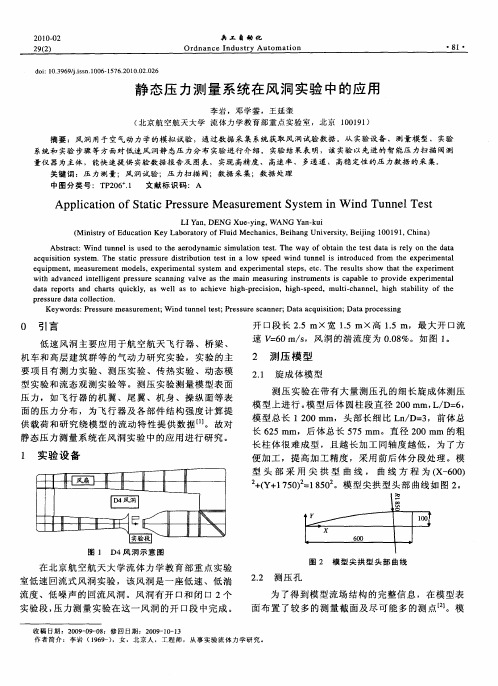

二.实验设备 1、风洞风洞是产生人工气流的设备,本次实验所用风洞为开口回流式低速风洞,如图1所示。

其主要组成部分为实验段、扩压段、拐角和导流片、稳定段、收缩段以及动力段。

D4 风洞实验段风 扇图1 D4风洞示意图实验段尺寸:长度3.5m ,宽度1.5m ,高度1.5m ,收缩比9;实验段风速:闭口最高风速为80m / s, 开口最高风速为60m / s ;实验段湍流度为0.08%。

2、风速控制系统D4风洞采用可控硅控制无级调速;风速控制系统组成如图1所示。

本文的工作是在系统的外层增加了稳风速的闭环控制系统。

风洞风速的控制采用直接数字式闭环控制。

首先通过PCL727进行D/A 转换,将数字量转换成模拟量4—20mA 驱动电流,经过西门子驱动器来控制可控硅的输出电流,从而控制电机转速,电机拖动风扇,产生气流,使试验段获得所需的速压0P P (其中0p 为气体总压,p 为气体静压)。

由差压变送器将压差转换成1-5V 电压,再由压差风速转换公式计算得出风速值,经PCI1716进行A/D 转换,将数字量输入计算机,通过数字PID 控制器输出控制量,从而改变输出的驱动电流,达到控制风速的目的。

三、实验模型:1、实验模型:非圆截面机身标准测压模型,如图2所示。

西北工业大学LTWT风洞翼型测压实验报告学院:教育实验学院学号:2009300039姓名:季国梁专业:飞行器设计与工程实验时间:2012年5月2日实验地点:西北工业大学低湍流度风洞实验室指导教师:白存儒教授2012 年5月2日1.实验目的及要求为巩固课堂理论学习内容,增加感性认识,了解飞行器风洞测压实验的基本过程,掌握空气动力学的基本实验方法。

使学生将课堂中学到的基础理论知识进行实验验证,激发学生探索空气动力学新问题和新现象的主动性,提高学生的动手能力和相关专业知识的综合运用能力。

2.实验设备2.1 风洞三元实验段: 1.05×1.2 m,V = 5 ~55 m/s三元实验段(三元二元串式状态):1.05×1.2 m,V = 5 ~25 m/s二元实验段:0.4 ×1.0 m,V = 5 ~75 m/s最低湍流度:ε<0.02%变湍流度范围:0.02% ~1%2.2 模型本次实验模型是NACA4412木质模型,模型基本情况如图所示,模型弦长300mm,模型表面分三排共布置测压孔61个,其中上表面32个、下表面29个。

2.3 测压系统DSY104电子扫描微压测量系统一套,西北工业大学研制。

测压通道:192通道,(±2.5kPa 160通道,±7.5kPa 32通道)扫描速率:50000通道/秒系统精度:±0.1%F.S3.实验状态与步骤实验时间:2012年5月2日15:37:25大气参数:大气压力:96.32 kPa,大气温度:20.3 摄氏度,总压:0.230500 kPa,动压:0.228700 kPa模型参数:NACA4412实验状态:风速V = 20 米/秒,迎角α= 2度实验人员:安龙.刘慧颖实验数据:4.实验结果与数据处理画Cp~X压力分布图5. 分析与讨论(1)、由实验数据及做出的图像可以看出翼型下表面压强明显大于上表面压强,这是很符合实际情况的;(2)、在作图过程中发现有几个点明显偏离了曲线,应该是由传感器连线断路等问题造成的,所以我在作图过程中把那些点省略了;(3)、在一定的范围内,随着迎角α的增大,翼型升力增加。

风洞的实验原理风洞是用于模拟大气流动的实验设备,它对于研究空气动力学特性、风力工程、建筑物抗风性能等领域具有重要的作用。

风洞通过模拟真实空气流动环境,提供各种空气速度、密度和压力条件,来观察物体在流场中的动力学效应和气动性能。

风洞实验的原理主要包括两个方面:流场模拟和测试测量。

首先,风洞要模拟真实的流场环境,使得空气流动的特性尽可能接近实际情况。

为了达到这个目标,首先需要考虑的是风洞的设计和建造。

通常风洞由进气道、扩散段、工作段和尾迹段等部分组成。

进气道的作用是将外界空气引入风洞,保证流场中流体的运动状态尽可能接近自由气流。

扩散段的作用是将进入风洞的流体加速,以满足各个工作段的实验要求。

工作段是进行实验的主要区域,主要有闭合式风洞和开放式风洞两种。

闭合式风洞的特点是流场封闭,气流在封闭环境中进行运动,适用于对较小的物体进行气动特性测试;开放式风洞则模拟了自由气流场,适用于大型模型的气动研究。

尾迹段的作用是消散来自工作段的干扰,减小后续实验的影响。

其次,风洞实验还需要进行测试和测量,以获取物体在流场中的动力学参数。

实验中常用的测试和测量手段包括风力测力、压力测量、风速测量和流场可视化等。

风力测力是通过在物体上安装力传感器,通过测量传感器受到的力来推导出物体所受到的气动力。

压力测量则是通过在物体表面或特定位置上安装压力传感器,获取物体表面的压力分布情况。

风速测量一般采用风速仪或热线风速仪等设备,用于测量流场中的风速。

流场可视化是将流场中的气流可视化,常用的方法包括烟雾法、激光光纤等,通过观察气流的形态和运动轨迹,了解流场中的流动情况。

在风洞实验中,为了保持实验的准确性和可重复性,还需要进行数据校正和误差分析。

数据校正主要是校正仪器的灵敏度和零点误差,并与标准数据进行对比和校验,确保实验数据的准确性。

误差分析是对于实验过程中产生的误差进行分析和控制,以确保实验结果的可靠性。

总之,风洞的实验原理包括流场模拟和测试测量两个方面。

风洞实验报告引言:风洞实验作为现代科技研究的重要手段之一,广泛应用于航空航天、汽车工程、建筑结构等领域。

本报告将围绕风洞实验的原理、应用以及相关技术展开探讨,旨在加深对风洞实验的理解和应用。

一、风洞实验的原理风洞实验是通过利用风洞设备产生流速、温度和压力等环境条件,对模型进行真实环境仿真试验的一种方法。

其基本原理是利用气体流动力学的规律,使得实验模型暴露在所需风速的气流中,从而通过测量模型上的各种力和参数来分析其气动性能。

二、风洞实验的应用领域1.航空航天领域风洞实验在航空航天领域有着广泛的应用。

通过风洞实验,可以模拟不同飞行状态下的风载荷,评估飞机、火箭等载体的稳定性和安全性,在设计和改进新型飞行器时提供可靠的数据支撑。

2.汽车工程领域风洞实验在汽车工程领域同样具有重要意义。

通过对汽车模型在高速风场中的测试,可以优化车身外形设计,降低气动阻力,提高燃油效率。

此外,风洞实验还可用于汽车内部气流研究,如车内空调流场、风挡玻璃除雾等。

3.建筑工程领域在建筑工程领域,风洞实验可以帮助研究风荷载对建筑物结构产生的影响,以提高建筑物的抗风性能。

通过模拟真实的气流环境,可以评估建筑物在不同风速下的应力、应变分布情况,为工程设计和结构优化提供依据。

三、风洞实验技术1.气流控制技术气流控制技术是风洞实验中必备的关键技术之一。

通过对风洞内流场进行合理设计和调整,可以实现不同速度、湍流强度和均匀度的气流条件,以保证实验的准确性和可重复性。

2.试验模型制作技术试验模型制作技术对于风洞实验的结果具有重要影响。

模型的准确度和还原程度直接关系到实验数据的可靠性。

现如今,各类先进材料和加工技术的应用,使得模型制作更加精准和高效。

3.数据采集和分析技术风洞实验所得数据的采集和分析是判断实验成果的关键环节。

当前,数字化技术的快速发展为数据采集和分析提供了强有力的支持。

传感器、图像处理等先进技术的应用,使得实验数据获取更为精确和全面。

风洞实验报告

实验目的:

本次实验的主要目的是探究风洞内气流与实际情况的关系,通过对比不同种类的物体在风洞中所受到的气流影响,分析气流力与物体形状、风速等参数的关系,进一步探究气动力学知识。

实验仪器:

本次实验采用的是风洞设备,主要包括:风机、热线安放器、压力传感器、激光测量仪及流场可视化实验装置。

实验流程:

1. 首先将实验物体放入风洞内,开启风机,控制风速,并调整风洞内气流状态。

2. 利用热线安放器对实验物体表面局部速度的测量。

3. 利用压力传感器对实验物体表面气压及气液动力的测量。

4. 通过激光测量仪及流场可视化实验装置对实验物体周围气流情况进行记录并进行分析。

实验结果:

本次实验中,我们选取了不同的实验物体,进行了相应的实验操作。

其中,以典型机翼作为实验目标,分别在不同风速及不同攻角下进行实验测量。

根据实验结果,我们发现在相同的风速条件下,攻角越大,物体所受到的气流力越大。

同时,不同物体的形状、尺寸也对其所受到的气流力产生一定的影响。

此外,通过流场可视化实验装置的实验结果,我们也可以清晰地看到实验物体周围气流的流动情况,这一结果进一步验证了实验数据的准确性。

结论:

通过本次实验,我们深入了解了风洞实验的意义以及其在气动力学领域中的应用。

同时,我们也对气流力、攻角和物体形状等

参数的关系进行了深入探究,展示了其重要性和实用性。

基于本次实验的实验结果,我们也可以为工程设计、气动力学等领域提供一定的理论基础支持。

一、试验名称:低速风洞全机模型气动力和力矩测量试验二、试验目的及要求通过试验,深化对空气动力学理论的理解,初步掌握空气动力低速风洞试验技术:常规测力试验设备的使用,了解使用工业控制机对风洞风速和模型姿态角控制和信号采集及处理的基本方法。

了解风洞试验数据的修正和处理方法,初步掌握低速风洞测力的空气动力特性的规律和分析方法,试验数据曲线的绘制软件的应用。

三、试验设备本次试验采用沈阳航空工业学院SHDF低速闭口回流风洞(见图1):1、风洞主要几何参数风洞试验段:闭口宽×高×长= 1.2m×1.0m×3m,四角切角。

风洞收缩段:收缩比n = 8,长1m。

风洞稳定段:圆形,截面尺寸直径4m,总长2m。

蜂窝器为正六角形孔,对边距20mm,深300mm。

阻尼网共6层,20目。

图1 SHDF低速风洞平面图2、风洞动力系统变频器驱动三项异步交流电机带动螺旋桨工作。

变频器功率75kW;电机为四极,功率75kW。

桨叶翼型为RAF-D, -E,共6叶。

3、控制和数据采集系统风洞的控制系统是由计工业控制计算机(研华610H)、风速传感器(DCXL-10D)和变频器(SPF-75)组成,用VB语言开发的控制程序,对风速进行闭环控制,风速的控制精度为±0.2m/s。

模型姿态控制由计算机、步进电机驱动器(BQH-300Y)和步进电机(110BF003)分别带动模型支撑系统(尾撑和腹撑)做垂直面内转动(称为迎角α)。

迎角α转动范围为-15°~+25°,侧滑角由转盘涡轮蜗杆手动控制,β转动范围为-180°~+180°。

由旋转编码器实施测量转动角度。

数据采集系统是通过数据采集处理程序驱动,将杆式应变天平受力(或力矩)变形感应到的电压变化信号和压力传感器输出的电压信号,通过信号调理器(XL 2102E)及高精度稳压电源(XL 2101)对信号进行滤波、放大后,送入12位数据采集卡(PCL-818L)变为数字量,进入计算机中央处理器处理。

实验模型的制作1.工程背景与概况本次实验旨在研究一拟建高层玻璃幕墙结构建筑的表面风压分布情况,为玻璃幕墙的设计强度、施工工艺和材料选用提供依据。

该高层建筑,高41层(120米),水平面为L 形,底部4层或作商用,上部37层为办公用房,整体采用钢结构,立面采用玻璃幕墙装饰。

基于该建筑的以上特点,风荷载成为其侧向控制荷载。

2.模型设计与加工建筑模型的设计与加工,应遵循“相似准则”,以实际高层建筑为原型,采用1:200的缩尺比,绘制完成建筑模型图、构件加工图,加工得到实物模型,具体步骤如下:(1)建筑模型图以拟建高层玻璃慕青结构建筑为原型,以1:200的缩尺比对长宽高三个方向进行等比例缩小,得到模型的各个立面图及俯视平面图。

同时,为满足测量建筑表面风压系数的需要,应对需要布置测压管的位置进行标记。

测压管的布置采取水平向均匀布点、竖直向取特征位置布点的方法,在模型顶面和四面共布置了234个测点,在图中以“十”字标记。

(2)构件加工图模型加工材料为4.5mm 厚的有机玻璃,首先在考虑材料厚度的前提下设计实验模型的拼装方法,再按照拼装方法计算各拼装构件的尺寸,最终获得各拼装构件的加工图及试验模型拼装说明图,以AutoCAD 文件输出。

(3)机械加工将设计好的构件加工图纸导入数控车床的控制系统中,以4.5mm 厚的有机玻璃板为原料在数控车床上加工出期望的拼装构件,并按照设计的数目在标记的测压管位置打出测压孔。

3.测压管的安装与编号模型拼装之前需要在其表面埋入内径为ϕ1mm的黄铜管,通过内径为ϕ1.4mm的乙烯树脂管与黄铜管及压力扫描阀进行紧密连接,再接到压力传感测量模型表面各测压点的风压。

测压管的安装步骤如下:(1)埋置测压管将测压管(内径为ϕ1mm的黄铜管)埋入有机玻璃构件上预先打好的测孔中,用502胶水粘接,为防止502胶水通过测孔渗入测压管中而将其堵塞,应该首先在模型表面粘上一层透明胶纸,要求测压管与模型表面保持垂直且平齐。

风洞实验报告风洞实验,听起来是不是超级酷?就好像进入了一个神秘的科学世界。

我还记得第一次听说风洞实验的时候,那是在一个阳光明媚的午后,我在图书馆偶然翻到一本介绍航空航天的书,里面提到了风洞实验,一下子就勾起了我的好奇心。

风洞,简单来说,就是一个能产生人造风的大管子。

可别小瞧这管子,它能帮助我们搞清楚好多关于物体在空气中运动的秘密。

这次咱们要讲的风洞实验,主要是为了研究一个新设计的飞机模型的空气动力学性能。

实验开始前,那准备工作可真是繁琐又精细。

先得把这个飞机模型小心翼翼地安装在风洞内部的支架上,确保它稳稳当当,不会有一丝晃动。

这就像是给一个小宝宝安置一个超级舒适的摇篮,稍有不慎,小宝宝就会哭闹不停。

模型上还布满了各种传感器,就像给它穿上了一层密密麻麻的“电子铠甲”,这些传感器能精确地测量出模型在风的作用下受到的力和产生的变化。

风洞启动啦!呼呼呼的风声响起,就像一场狂风交响曲。

随着风速逐渐增加,飞机模型开始在风中颤抖、摇摆。

通过那些传感器,我们能看到各种数据像瀑布一样涌出来。

比如升力、阻力、压力分布等等。

有个特别有趣的细节,当时风速加到一定程度的时候,模型的某个部位居然出现了轻微的抖动,就像人在寒风中打哆嗦一样。

这可把我们紧张坏了,赶紧检查是不是模型安装出了问题,还是设计本身有缺陷。

经过一番仔细排查,原来是一个小零件的安装角度稍微有点偏差,调整之后,一切又恢复了正常。

从实验数据来看,这个飞机模型的表现还算不错。

在低速时,升力和阻力的比例比较理想,说明它在起飞和降落阶段应该会比较稳定。

但是在高速时,某些部位的压力分布不太均匀,可能会影响飞行的效率和稳定性。

这就好比一个运动员,短跑还行,但长跑的时候体力分配不均匀,就容易累垮。

经过这次风洞实验,我们对这个飞机模型有了更深入的了解,也为后续的改进提供了有力的依据。

就像给它做了一次全面的体检,知道了哪里健康,哪里需要“治疗”。

风洞实验可不只是在航空航天领域大显身手哦!在汽车设计中,能让汽车的外形更符合空气动力学,降低风阻,节省燃油;在体育用品设计中,比如自行车、滑雪板,能让运动员在比赛中更加“风驰电掣”;甚至在建筑设计中,能让高楼大厦在大风中屹立不倒。

《实验流体力学》

风洞静态压力分布测量实验Ⅰ实验设计及数据处理程序编制Ⅱ数据采集与分析

姓名

学号

实验日期

指导老师

一、实验目的

风洞测压试验是一种在风洞中测量模型表面压力分布的试验。

目的是通过测量飞行器及其部件,如机翼、机身、尾翼、操纵面、外挂物等表面上的压力分布,为飞行器及其部件结构强度计算提供气动载荷分布的原始数据。

通过测压实验,能够给出定量化的结果,获得模型上的压力分布信息。

因此,测压试验是研究模型气动特性、验证数值计算方法的一种重要手段。

本次实验内容是测定标准模型在不同实验状态下各截面测压点的压力值,并进行数据处理,最后得到各截面的压力分布曲线随风速及迎角的变化规律。

二.实验设备 1、风洞

风洞是产生人工气流的设备,本次实验所用风洞为开口回流式低速风洞,如图1所示。

其主要组成部分为实验段、扩压段、拐角和导流片、稳定段、收缩段以及动力段。

D4 风洞

实验段

风 扇

图1 D4风洞示意图

实验段尺寸:长度3.5m ,宽度1.5m ,高度1.5m ,收缩比9;实验段风速:闭口最高风速为80m / s, 开口最高风速为60m / s ;实验段湍流度为0.08%。

2、风速控制系统

D4风洞采用可控硅控制无级调速;风速控制系统组成如图1所示。

本文的工作是在系统的外层增加了稳风速的闭环控制系统。

风洞风速的控制采用直接数字式闭环控制。

首先通过PCL727进行D/A 转换,将数字量转换成模拟量4—20mA 驱动电流,经过西门子驱动器来控制可控硅的输出电流,从而控制电机转速,电机拖动风扇,产生气流,使试验段获得所需的速压0P P (其中0p 为气体总压,p 为气体静压)。

由差压变送器将压差转换成1-5V 电压,再由压差风速转换公式计算得出风速值,经PCI1716进行A/D 转换,将数字量输入计算机,通过数字PID 控制器输出控制量,从而改变输出的驱动电流,达到控制风速的目的。

三、实验模型:

1、实验模型:非圆截面机身标准测压模型,如图2所示。

图2 实验模型

2、实验条件:1、固定模型迎角α= 30°;调节实验风速:10 米/秒-~ 25 米/秒

2、固定实验风速V= 25 米/秒;调节模型迎角:α= 10°-~ 50°

3、测压截面测压点分布及坐标定义

为绘制压力系数沿截面周向的分布曲线,给出压力分布曲线C p=f(y/b)中横坐标的定义,如图3所示。

其中,b=D/2,y为Y轴坐标。

图3 模型测压点分布及压力分布曲线横坐标定义

为方便测压实验的进行,首先将测压点进行了编号,如图4所示,按照顺时针方向从1到22。

实验中将模型上的22个测压点,通过测压软管,按照编号顺序连接到DTC压力采集模块的1到22通道上。

另外,DTC压力采集模块的23通道测量实验中自由来流的总压,24通道测量自由来流的静压。

这样就可以通过测得的压力数据计算出模型表面的压力系数。

图4 模型测压点编号

四、测压实验数据处理

数据处理就是将数据转换为信息的过程。

其基本目的是从大量的数据中根据数据自身的规律和及其相互联系,抽取并推导出对于某些特定的人们来说是有价值、有意义的数据,为进一步的分析提供依据。

1、实验数据说明

采集得到的原始数据文件以 .txt 形式保存。

数据第1列为采集时间,第2列到第25列为传感器采集到的压力,其中,第2列到第23列对应测压点从1到22的压力,第24列为总压,第25列为静压。

采集得到的压力为相对于大气压的差压,单位为Pa 。

由于测量流场为定常流场,实验中对所有测点进行了多次测量,数据处理时可通过平均得到每个测点的测量值。

2、根据实验数据,编写程序,计算每个测压点测得的压力系数,并绘制出模型机身截面在不同实验状态下的C p =f(y/b )曲线,如下图5所示。

压力系数要通过测得的测压点压力及总压、静压值计算。

并对不同实验状态下的结果进行对比分析。

公式:2

1/2i i p p Cp U ρ∞∞

-=

图5 绘制完成的压力系数沿模型周向的分布曲线

3、根据模型截面的C p =f(y/b )曲线,编写程序,积分该截面的截面法向力系数C N 和截面侧向力系数C Y 。

并对不同实验状态下的结果进行对比分析。

计算截面力系数时,截面轴向宽度取单位宽度1mm ,则每个测压点对应的面积为ds ·1 mm 2。

积分采用线性叠加的方式。

C N 的参考面积为D ·1 mm 2,C Y 的参考面积为H ·1 mm 2。

图6 积分过程中相关量示意

注:为计算压力系数和截面法向力、侧向力系数,所需相关数据见表1。

表1 测压点相关参数

根据数据处理结果,作出各个条件下的Cp-y/b图,如下所示:

图7 v10-a30

图8 v15-a30

图9 v20-a30

图10 v25-a30

图11 v25-a10

图12 v25-a20

图13 v25-a40

图14 v25-a50

从图中可见:气流经过该机身截面的流动图画,有类似圆柱扰流的特征。

最大正压点为22点;最大负压点为8、14点附近,该点为速度最大点。

⑴通过图7~10可以看出,当攻角确定为30°速度从10 m/s²~25 m/s²变化时,有如下规律:

①随着速度的增加,流动现象基本不变,特征点位置基本没有变化。

只有最大负压增加,升力增加⑵通过图10~13可以看出,当速度确定为25 m/s²,攻角从10°~50°变化时,有如下规律:

①攻角为10°时,截面上全部都为负压区

②随着攻角增加,从截面尾部逐渐出现正压区

5、根据模型截面的C p=f(y/b)曲线,编写程序,积分得到了该截面的截面法向力系数C N和截面侧向力系数C Y,将结果列表如下(程序见附录11)

v a CN CY

10 30 .26841 .00491

15 30 .27535 .01041

20 30 .28086 .00967

25 30 .28539 .00744

25 10 .02728 -.00068

25 20 .11880 -.00164

25 40 .39287 .00584

25 50 .47948 -.00242

①攻角不变时,随着速度的增加,CN即升力系数增加,CY是个小量,先增加后减小。

②速度不变时,随着攻角的增加,CN增加,CY的变化规律不太明显。

通过比较可知,对于机身模型,升力随着速度和攻角的增加而增大,失速攻角很大,超过50°。