第五讲微细加工技术

- 格式:ppt

- 大小:6.40 MB

- 文档页数:38

微细加工工艺技术微细加工工艺技术是一种应用于微电子、光学、纳米学等领域的高精度加工技术,该技术能够实现对微细结构的精密加工。

在微细加工工艺技术中,常常采用的加工方法有激光刻蚀、化学蚀刻、光刻以及微电子束等。

激光刻蚀是一种应用激光照射,通过激光束的高能量将材料表面局部蚀刻的加工方法。

与传统的机械刻蚀相比,激光刻蚀具有高精度、高效率的优点。

在激光刻蚀中,光束的聚焦度和光斑直径是影响加工精度的重要参数。

化学蚀刻是一种利用特定的化学反应,在材料表面选择性地产生化学蚀刻产物,并将其去除的加工方法。

化学蚀刻通常需要制备特定的蚀刻溶液,通过控制溶液的浓度和温度,来影响化学反应的速率和选择性。

化学蚀刻可以实现微细结构的高精度加工,并被广泛应用于光学元件和微流控芯片等领域。

光刻是一种基于光化学反应的加工方法,通过光阻的选择性暴露和去除,来形成所需的图案结构。

在光刻过程中,首先在材料表面涂敷一层光刻胶,然后利用光刻机的紫外光照射和显影等步骤,实现图案的转移。

光刻具有高精度、高分辨率和高重复性的优点,是微细加工中不可或缺的工艺之一。

微电子束也是一种实现微细结构加工的重要方法。

微电子束利用高能电子束在材料表面定向照射,经过准直、聚焦和偏转等步骤,将电子束的能量转化为对材料的加工作用。

通过控制电子束的参数,如能量、聚焦度和扫描速度等,可以实现对微细结构的精密加工。

微电子束在高精度加工领域具有很大的应用潜力,尤其在微电子器件、光电器件以及半导体器件等方面,具有广阔的发展前景。

总的来说,微细加工工艺技术是一种实现高精度加工的重要方法,包括激光刻蚀、化学蚀刻、光刻和微电子束等。

这些加工方法在微电子、光学、纳米学等领域发挥着重要作用,推动了相关技术的进步和应用的发展。

未来随着科学技术的不断进步,微细加工工艺技术将继续发展壮大,为人类社会带来更多的科技成果和应用产品。

微细加工技术我们前面学习了制造自动化技术,了解了数控加工技术中的超高速加工,其中包括(提问)超高速切削和超高速磨削加工。

另外对超高速切削机床的主轴单元做了简单介绍。

还有刀具的材料使用和自动装配技术。

我们这节课来学习一下另外一种新的先进制造技术微细加工技术,相对前面讲的内容,从字面上来理解,我们这部分内容应该具有什么特点??提问,精密化和微细化还有智能化,是一种更先进的制造技术。

首先我们想一下,什么是微细加工技术?微细加工技术有哪些特点?它的发展现状又是怎样的呢?我们从这三个方面去了解这一章的内容。

60年代,微电子技术渗透到机械工程领域,机电一体化为机械装置在系统中和性能方面的改进,,促进了机械装置的微型化。

再加上集成电路的快速发展,加快了微电子系统的研究。

微细加工技术的发展时间较短,起于上世纪八九十年代,美国斯坦福大学1987年发明的100微米的静电微型电机,其转子直径为60微米,正式开启了微机电系统—MEMS的发展。

微细加工技术包括微机械和其相对应的加工技术。

在集成电路的加工技术的基础上将设备所需的结构集成到较小结构上,从而形成微机械。

与其相对应的加工技术就是微细加工技术,包括传感器技术,微型发动机技术和微机电系统技术,纳米技术等等。

我们这节课就微机械和微细加工技术两部分分别来了解这门先进制造技术。

微机械从五个方面来学习,包括概念、特征、发展现状、研究内容及其关键技术和其优点。

微机械在不同国家有不同的名称。

在日本根据加工尺寸分为。

第一页目前对微机械的定义还没有统一概论,一般是指小于1mm的机械结构。

宏观上来说就是体积尺寸较小的微型机械结构。

也可以定义为集成电路的制造基础上(特别是平板印制术,蚀刻技术)设计和制造微米领域的三维力学系统,以及微米尺度的力学元件。

它开辟了制造集成到硅片上的微米传感器和微米电机的崭新可能性。

如微型电动机,微型阀,微型传感器以及各种微型机械的投入使用。

实际上已经可以加工到纳米精度。

应用于光学和激光器的微细加工技术微细加工技术是一种可制备微小结构和精密设备的技术,它被广泛应用于光学和激光器领域。

在这个领域中,微细加工技术可以用于制造微透镜、微结构和微电子机械系统等高精度零部件。

本文将介绍微细加工技术在光学和激光器领域的应用以及其中的一些技术细节。

一、微细加工技术在光学领域的应用光学元件是指能够调节或控制题目光波传输的元件,它们对于光学系统的性能至关重要。

在光学元件的制造中,微细加工技术可以用于制造微透镜、微透镜阵列、微凹凸面和微结构等。

这些微小的结构对于控制题目光波传输起着重要的作用。

(一)微透镜及其阵列微透镜是一种非常小的凹透镜,它可以制镶在芯片表面,使光线通过微透镜后汇聚,去掉散射问题,提高光学器件的分辨率。

而微透镜阵列由多个微透镜组成,可以对一块芯片进行大规模的光学加工,加工效率高,制造精度高,批量化生产。

微细加工技术可以用于制造微透镜和微透镜阵列,提高光学器件的性能和制造效率。

(二)微凹凸面和微结构微凹凸面可以用于光学器件的纹理处理和表面增强拉曼光谱技术。

微凹凸面和微结构可以通过微细加工技术进行制造。

二、微细加工技术在激光器领域的应用激光器是光学器件中的重要一环,其工作原理是利用各种物质(包括气体、晶体、半导体和液体等)在外部刺激下产生的放电、激发或光学相互作用,从而产生一束有特定波长、特定方向和相干的光。

微细加工技术在激光器的制造和调整中具有广泛的应用。

(一)激光器的制造微细加工技术可以用于激光器的零部件加工和装配。

例如,使用 Micro Electro Mechanical Systems(MEMS)技术可以制造激光器的振荡器,而微细加工技术中的纳米制造技术可用于制造激光器的金属反射镜。

(二)激光器的调整激光器的调整是指在制造完成后对其进行调整和改进以达到特定的性能指标。

微细加工技术可以对激光器进行微调,例如利用微镜或微齿轮结构来调节激光器内的折射率和驱动电压等参数以改进激光器的性能。

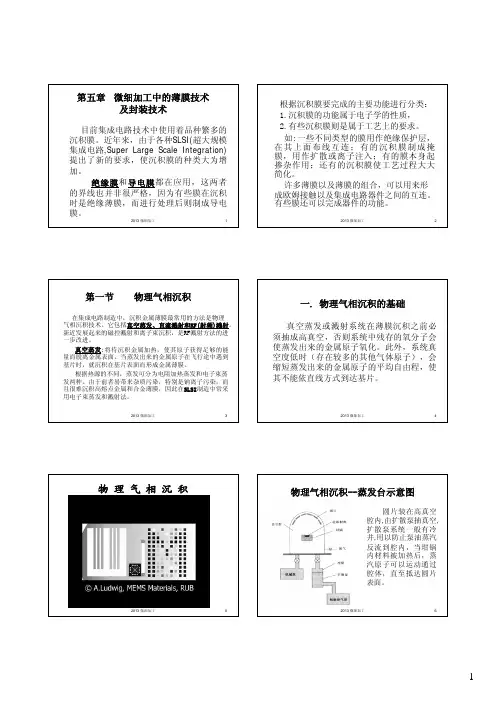

物理气相沉积2013 微细加工2013 微细加工电子束来加热蒸发源,使其蒸发并沉积在基片表面而形成薄膜。

电子束蒸发系统通常利用如图所示的由发射高速电子的电子枪和使电子作圆周运动的均匀磁场所组成。

从电子枪射出的电子束在电场作用下被加速穿过加速阳极孔,进入均匀磁场。

电子在均匀磁场中受罗仑兹力的作用而作圆周运动。

调节磁场的强度可控制电子的偏转半径,使电子束准确地射到蒸发源材料中心的表面上。

2013 微细加工72013 微细加工蒸发淀积2013 微细加工溅射沉积在纺织品上的应用2013 2013 微细加工2013 微细加工2013 微细加工2.RF(射频直流溅射只能溅射金属而无法溅射绝缘材料,因为在绝缘材料上加上直流负高压后,带正电荷的离子撞击到绝缘材料的靶上时,荷会堆积在靶表面,从而排斥后续正离子继续向靶轰击,阻止了溅射的进行。

而绝缘材料的背面加上一个金属电极,并在此电极上加上高频电压,从而在绝缘材料中感应产生位移电流。

这样,在负半周内绝缘材料表面积聚的正电荷就可以在正半周内被中和,使溅射可以继续进行,从而实现了绝缘材料薄膜的溅射沉积。

2013 微细加工2013 微细加工3.离子目前,离子束溅射已用于金属和绝缘体的溅射中,与其它溅射工艺相比,靶是处在较低气压的真空室中,因此可以有更多的溅射材料到达基片。

图5—4为离子束溅射沉积装置结构示意图。

离子束溅射沉积又称为二次离子束沉积,离子束(惰性或活性气体)溅射出的靶材料被沉积在基片上形成薄膜。

2013 微细加工化学气相沉积2013 微细加工232013 微细加工嘴,用氮气稀释的氧气或烷喷嘴,而废气则经喷嘴最外面的一对间隙排出。

喷嘴下方放置待加工基片的承片板,其下为电热板。

氧和处相混合,并在加热的基片和承片板上发生沉积反应。

承片板在电动机驱动下相对于喷嘴作等速运动。

当基片进入喷嘴区时开始沉积,离开时沉积结束。

在其他条件不变时,沉积膜的厚度与承2013 微细加工当系统压强降到1×102Pa 置基片的片距小到5~10mm 制与片子表面化学反应的速率相比仍可忽略不计。

微细加工技术及其在微型器件制造中的应用近年来,微细加工技术得到了广泛的关注和应用,它被广泛运用在微型器件制造等领域。

随着国家在技术创新领域不断推进,微细加工技术的应用也越来越广泛。

微细加工技术是指在微米级别下进行的精细加工,它是微米级别下的制造和加工技术。

与传统的加工技术不同,微细加工技术具有高精度、高效率、高自动化程度和高可靠性的优点。

它在微型器件制造中有着重要的应用价值。

一、微细加工技术的种类及特点微细加工技术包括激光加工技术、电解加工技术、原子力显微镜加工技术、电子束加工技术、离子束加工技术等。

这些技术各有特点,能够在微米级别下进行高精度加工,具有非常好的应用前景。

激光加工技术是指利用激光器产生激光束,在微米级别下进行高精度加工的一种技术。

激光加工技术具有高效率、高精度、无接触等优点。

它被广泛运用在微型器件的制造、加工和维护等方面。

电解加工技术是一种电化学加工技术,它在微米级别下进行高精度加工。

与传统加工技术相比,电解加工技术具有高精度、高效率、无振动、无热影响等优点。

它被广泛运用在制造的精密部件、微型加工计量和微型传感器等领域。

原子力显微镜加工技术是一种利用原子力显微镜对微米级别下的原子进行精细加工的一种技术。

与传统加工技术相比,原子力显微镜加工技术具有高精度、高效率、无接触、无振动等优点。

它被广泛用于制造、加工和观测微型器件。

二、微细加工技术在微型器件制造中的应用微细加工技术在微型器件制造中有着重要的应用价值。

例如,微机电系统(MEMS)中的传感器和执行器等部件需要进行微细加工,以实现高精度、高灵敏度、高性能等特点。

其中,微细加工技术在MEMS加工中发挥着重要的作用。

MEMS是在单个晶片上集成化微型机械和电子成分的系统,它是微细加工技术的集大成者。

MEMS 系统具有非常广泛的应用前景,如生物医疗、通信、工业制造等领域。

在MEMS加工中,需要应用激光加工技术、离子束加工技术、电子束加工技术等微细加工技术。

五、微机械及微细加工技术1、微机械简介现代制造技术的发展有两大趋势:一是向着自动化、柔性化、集成化、智能化等方向发展,使现代制造成为一个系统,即现代制造系统的自动化技术。

另一个就是寻求固有制造技术的自身微细加工极限。

探索有效实用的微细加工技术,并使其能在工业生产中得到应用。

微机械由于具有能够在狭小空间内进行作业而又不扰乱工作环境和对象的特点,在航空航天、精密仪器、生物医疗等领域有着广阔的应用潜力,受到世界各国的高度重视并被列为21世纪的关键技术之首。

比如,美国宇航局投资1亿美元着手研制“发现号微型卫星”;说明:卫星有大型、小型卫星、微型卫星和纳米卫星,区别是:小型卫星为一种可用常规运载器发射的航天器,质量为100~500kg;微型卫星定义为所有的系统和子系统都全面体现了微型制造技术,质量为10~100kg;纳米卫星是一种尺寸减小到最低限度的微卫星,质量为1~10 kg。

在航天发展史上,由于受运载能力及技术水平的限制,早期研制的卫星都采用小卫星方案,其重量只有几十千克。

70年代末,由于大推力运载火箭的研制成功和设计与制造能力的提高,大型多功能卫星开始出现,卫星体积不断增大,功能也越来越复杂。

随之而来的是成本不断攀升,风险逐渐增加。

如一枚“大力神”/“半人马座”运载火箭连同所发射的侦察卫星价值可达10.5亿美元以上,一旦发射失败就会造成严重的损失。

而且,卫星一旦被淘汰,形成严重的太空污染。

为此,航天界又将目光重新投向了小卫星。

由于技术的进步,特别是微电子技术的进步,新一代的小卫星采用了许多小型高性能电子部件,但它们同样具有一些大型卫星才有的功能,并为小卫星进一步微型化,进而为微型卫星、纳米卫星的发展奠定了基础。

纳米卫星的概念最早是由美国宇航公司于1993年在一份研究报告中首次提出的,它带来了小卫星设计思想上的根本变革。

纳米卫星是以微机电一体化系统(MEMS)技术和由数个MEMS组成的专用集成微型仪器(ASIM)为基础的一种全新概念的卫星,重量在10千克以下,甚至可降低到0.1千克以下。