塑料件设计-要求

- 格式:ppt

- 大小:1.22 MB

- 文档页数:79

塑料件的设计规范1.材料选择:(a)根据产品的使用环境和功能要求选择合适的塑料材料,如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等。

(b)考虑材料的物理性能,如强度、耐磨性、耐腐蚀性等。

(c)考虑材料的成本和可获得性。

2.尺寸和公差控制:(a)设计时要确保塑料件的尺寸和公差能够满足产品的装配要求。

(b)考虑到塑料件的热膨胀系数,可以在设计时进行适当的调整。

3.结构设计:(a)设计时要考虑到塑料件的结构强度,以防止在使用过程中发生断裂或变形等问题。

(b)尽量避免在塑料件上设计过多的孔和凹槽,以减少成本和生产时间。

4.制造工艺:(a)设计时要考虑到塑料件的制造工艺,以确保能够实现高效的生产。

(b)考虑到塑料件注塑成型的要求,如壁厚、缩水率等。

5.表面处理:(a)考虑到塑料件的使用环境和外观要求,在设计时可以考虑表面处理方法,如涂装、喷涂等。

(b)考虑到塑料件的耐候性,可以选择添加防紫外线(UV)剂。

6.排气和冷却:(a)设计时要确保塑料件的排气和冷却能够满足注塑成型的要求,以避免缺陷的产生。

(b)考虑到塑料件的形状和厚度变化,可以适当设计出气道和冷却系统。

7.注塑模具设计:(a)考虑到塑料件的形状、尺寸和结构,设计合适的注塑模具,以确保能够生产出符合要求的塑料件。

(b)考虑到模具的制造成本和使用寿命,可以合理选择模具材料和加工工艺。

总而言之,塑料件的设计规范是为了确保产品质量和生产效率,在材料选择、尺寸和公差控制、结构设计、制造工艺、表面处理、排气和冷却、注塑模具设计等方面提供了一些指导和标准。

通过遵守这些规范,设计师可以设计出高质量的塑料件,从而满足客户的需求。

塑料件设计规则塑料制品设计原则⼀、尺⼨,精度及表⾯精粗糙度〈⼀〉尺⼨尺⼨主要满⾜使⽤要求及安装要求,同时要考虑模具的加⼯制造,设备的性能,还要考虑塑料的流动性。

〈⼆〉精度影响因素很多,有模具制造精度,塑料的成份和⼯艺条件等。

〈三〉表⾯粗糙度由模具表⾯的粗糙度决定,故⼀般模具表⾯粗糙⽐制品要低⼀级,模具表⾯要进引研磨抛光,透过制品要求模具型腔与型芯的表⾯光洁度要⼀致 Ra 〈 0.2 um塑件圈上⽆公差要求的仍由尺⼨,⼀般采⽤标准中的8 级,对孔类尺⼨可以标正公差,⽽轴类各件尺⼨可以标负出差。

中⼼距尺⼨可以棕正负公差,配合部分尺⼨要⾼于⾮配合部分尺⼨。

⼆、脱模斜度由于塑件在模腔内产⽣冷却收缩现象,使塑件紧抱模腔中的型芯和型腔中的凸出部分,使塑件取出困难,强⾏取出会导⾄塑件表⾯擦分,拉⽑,为了⽅便脱模,塑件设计时必须考虑与脱模(及轴芯)⽅向平⾏的内、外表⾯,设计⾜够的脱模斜度,⼀般1°——1°30`。

⼀般型芯斜度要⽐型腔⼤,型芯长度及型腔深度越⼤,则斜度不减⼩。

三、壁厚根据塑件使⽤要求(强度,刚度)和制品结构特点及模具成型⼯艺的要求⽽定:壁厚太⼩,强度及刚度不⾜,塑料填充困难;壁厚太⼤,增加冷却时间,降低⽣产率,产⽣⽓泡,缩孔等。

要求壁厚尽可能均匀⼀致,否则由于冷却和固化速度不⼀样易产⽣内应⼒,引起塑件的变形及开裂。

四、加强筋设计原则:〈⼀〉中间加强筋要低于外壁 0.5 mm 以上,使⽀承⾯易于平直。

〈⼆〉应避免或减⼩塑料的局部聚积。

〈三〉筋的排例要顺着在型腔内的流动⽅向。

五、⽀承⾯塑件⼀般不以整个平⾯作为⽀承⾯,⽽取⽽代之以边框,底脚作⽀承⾯。

六、圆⾓要求塑件防有转⾓处都要以圆⾓(圆弧)过渡,因尖⾓容易应⼒集中。

塑件有圆⾓,有利于塑料的流动充模及塑件的顶出,塑件的外观好,有利于模具的强度及寿命。

七、孔(槽)塑件的孔三种成型加⼯⽅法:(1)模型直接模塑出来。

(2)模塑成盲孔再钻孔通。

产品开发的结构设计原则:a、结构设计要合理:装配间隙合理,所有插入式的结构均应预留间隙;保证有足够的强度和刚度(安规测试),并适当设计合理的安全系数。

b、塑件的结构设计应综合考虑模具的可制造性,尽量简化模具的制造。

c、塑件的结构要考虑其可塑性,即零件注塑生产效率要高,尽量降低注塑的报废率。

d、考虑便于装配生产(尤其和装配不能冲突)。

e、塑件的结构尽可能采用标准、成熟的结构,所谓模块化设计。

f、能通用/公用的,尽量使用已有的零件,不新开模具。

g、兼顾成本大略的汇总下结构中常见的问题注意点,期抛砖引玉,共同提高。

1、关于塑料零件的脱模斜度:一般来说,对模塑产品的任何一个侧面,都需有一定量的脱模斜度,以便产品从模具中顺利脱出。

脱模斜度的大小一般以0.5度至1度间居多。

具体选择脱模斜度注意以下几点:a、塑件表面是光面的,尺寸精度要求高的,收缩率小的,应选用较小的脱模斜度,如0.5b、较高、较大的尺寸,根据实际计算取较小的脱模斜度,比如双筒洗衣机大桶的筋板,计算后取0.15 ° ~0.2 °。

c、塑件的收缩率大的,应选用较大的斜度值。

d、塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。

e、透明件脱模斜度应加大,以免引起划伤。

一•般情况下,PS料脱模斜度应不少于 2.5 °~3°,ABS及PC料脱模斜度应不小于1.5 ° ~2°。

f、带皮纹、喷砂等外观处理的塑件侧壁应根据具体情况取2° ~5°的脱模斜度,视具体的皮纹深度而定。

皮纹深度越深,脱模斜度应越大。

g、结构设计成对插时,插穿面斜度一般为1° ~3°(见后面的图示意)。

2、关于塑件的壁厚确定以及壁厚处理:合理的确定塑件的壁厚是很重要的。

塑件的壁厚首先决定于塑件的使用要求:包括零件的强度、质量成本、电气性能、尺寸稳定性以及装配等各项要求,一般壁厚都有经验值,参考类似即可确定(如熨斗一般壁厚2mm吸尘器大体为2.5mm),其中注意点如下:a、塑件壁厚应尽量均匀,避免太薄、太厚及壁厚突变,若塑件要求必须有壁厚变化,应采用渐变或圆弧过渡,否则会因引起收缩不均匀使塑件变形、影响塑件强度、影响注塑时流动性等成型工艺问题。

注塑件设计的一般原则:a.充分考虑塑料件的成型工艺性,如流动性:b.塑料件的形状在保证使用要求的前提下,应有利于充模,排气,补缩,同时能适应高效冷却硬化;c.塑料设计应考虑成型模具的总体结构,特别是抽芯与脱出制品的复杂程度,同时应充分考虑到模具零件的形状及制造工艺,以便使制品具有较好的经济性;d.塑料件设计主要内容是零件的形状、尺寸、壁厚、孔、圆角、加强筋、螺纹、嵌件、表面粗糙度的设计。

4.2.1壁厚塑料件壁厚设计与零件尺寸大小、几何形状和塑料性质有关。

塑料件的壁厚决定于塑料件的使用要求,即强度、结构、尺寸稳定性以及装配等各项要求,壁厚应尽可能均匀,避免太薄,否则会引起零件变形,产品壁厚一般2~4mm。

小制品可取偏小值,大制品应取偏大值。

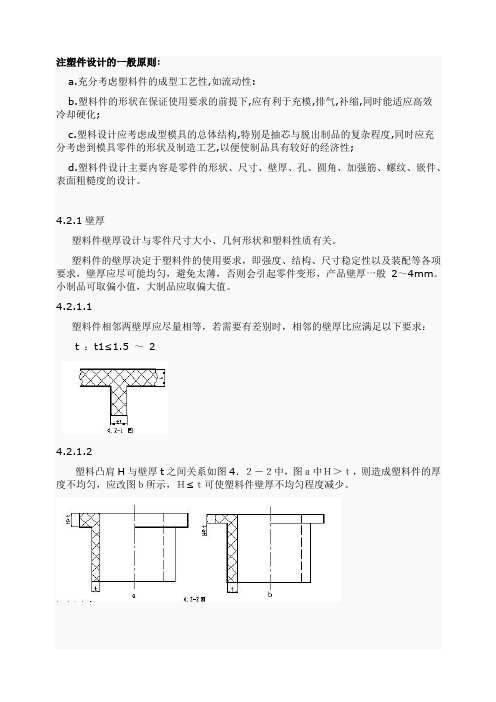

4.2.1.1塑料件相邻两壁厚应尽量相等,若需要有差别时,相邻的壁厚比应满足以下要求:t :t1≤1.5 ~24.2.1.2塑料凸肩H与壁厚t之间关系如图4.2-2中,图a中H>t,则造成塑料件的厚度不均匀,应改图b所示,H≤t可使塑料件壁厚不均匀程度减少。

4.2.2过渡圆角为了避免应力集中,提高强度和便于脱模,零件的各面连接处应设计过渡圆角。

零件结构无特殊要求时,在两面折弯处应有圆角过渡,一般半径不小于0.5~1mm,R≥t。

4.2.2.1内外圆角半径零件内外表面的拐角处设计圆角时,应保证零件壁厚均匀一致,图中以R为内圆角半径,R1为外圆角半径,t为零件的壁厚.4.2.3加强筋为了确保零件的强度和刚度,而又不使零件的壁厚过大,避免零件变形,可在零件的适当部位设置加强筋。

4.2.3.2设计加强筋时,应使中间筋低于外壁0.5~1mm,以减少支承面积,达到平直要求。

4.2.4孔的设计孔的周壁厚会影响到孔壁的强度。

孔口与塑件边缘间距离a不应小于孔径,并不小于零件壁厚t的0.25倍。

孔口间的距离b不宜小于孔径0.75倍,并不小于3mm。

4.2.4.1 孔的周壁厚H和突起部分的壁厚c和高度h、h与c之比不能超过3,如图内螺纹直径不能小于2mm,外螺纹直径不能小于4mm.螺距不小与0.5mm.螺纹的拧合长度一般不大于螺纹直径的1.5倍,为了防止塑料螺纹的第一扣牙崩裂,并保证拧入,必须在螺纹的始端和末端留有0.2~0.8mm的圆柱形.并注意:塑料件螺纹不能有退刀槽,否则无法脱模。

塑料件设计要点一、壁厚一般光面出模角为≥0.5°~1.0°。

在深入或附有织纹的产品上视织纹的深度而相应增加,一般细皮纹(砂面)表面>1°,粗皮纹表面>3°。

塑料名称最小厚度小型制品壁厚中型制品壁厚大型制品壁厚PP平均厚度取2~2.5,最溥处不小于0.7,最厚处不大于4.5(否则缩水严重)二、圆角筋骨与主体交接处:倒圆角与壁厚的比例为0.2至0.6之间,理想数值是在0.5左右(即圆角半径小于壁厚的一半)特别受力的柱子根部做圆角,约R0.5。

主体转角处尽量倒圆角,内侧圆角半径最小值为壁厚的20%(一般取50%=R/T=0.5),外侧圆角半径最小为壁厚值任意位置圆角最小R大于0.3三、筋骨ABS/PMMA:a=2.0~3.5,b=0.4a,r=0.3~0.6a,f=0.5度,c≦3a,d>3aPBT:a<3.2时,b<0.6a,r>0.5a,f=0.5~度,c≦3b,d>3aPBT:a>3.2时,b<0.4a,r>0.5a,f=0.5度,c≦3b,d>3aPC/PS/PPO: a<3.2时,b<0.4a,r=0.25~1a,f=0.5度,c≦3a,d>2.5aPC/PS/PPO: a>3.2时,b<0.6a,r=0.25~1a,f=0.5度,c≦3a,d>2.5aPA/PE: b<0.6a,r=0.25~1a,f=0.5度,c≦3a,d>2.5aPP:a=2~2.5,b=0.3a,r=0.25a,f=0.5度,c=2.5~3a,d>3a要求表面质量好的话c=1.5a(2mm厚的手柄盖c取3mm)四、支柱当 BOSS不是很高而在模具上又是用司筒顶出时,其可不用做斜度。

当BOSS很高时,通常在其外侧加做十字肋(筋),该十字肋通常要做1-2度的斜度,BOSS看情况也要做斜度。

塑料件结构与工艺技术规范塑料件是指通过注塑成型工艺制造而成的零部件,广泛应用于各个领域。

为了确保塑料件的质量和使用效果,需要遵守一些结构与工艺技术规范。

一、结构规范1.设计原则:塑料件的设计应符合功能要求,结构合理,外观美观。

要考虑其功能和使用环境,保证其正常使用。

2.壁厚:塑料件的壁厚应均匀一致。

过薄的壁厚容易造成塑料件弱化,过厚会增加成本。

一般塑料件壁厚应大于1.5mm。

3.圆角:塑料件的棱角应尽量设计为圆角,避免尖锐的棱角。

圆角能够提高塑料件的抗应力能力,降低应力集中。

4.挤出方向:塑料件的设计应尽量使挤出道与塑料件的形状一致,避免挤出压力不均匀。

5.尺寸公差:塑料件的尺寸公差应符合设计要求和生产工艺的可行性。

加工和装配时要考虑到公差的配合要求。

1.原材料选择:应根据产品的使用环境和工艺要求选择合适的塑料原材料。

要考虑材料的强度、耐热性、耐化学腐蚀性等性能,确保塑料件的质量。

2.模具设计:模具设计是塑料件成型的重要环节,应合理设计模具结构,使得塑料件成型均匀,避免缺陷和变形。

3.注塑工艺:注塑工艺决定了塑料件的成型质量。

注塑机的温度、压力、速度等参数要根据具体材料和产品要求进行调整,确保塑料件的内部结构紧密、表面光滑。

4.冷却系统:注塑过程中,冷却系统起到冷却和固化塑料的作用。

冷却系统的设计合理与否会对产品的质量产生较大影响。

要保证塑料件在注塑模具中的冷却均匀,避免产生应力和缺陷。

5.后续处理:塑料件成型后,可能需要进行后续处理。

如去除滞留料、修剪余料、打磨光洁等。

这些处理也需要遵循相应的工艺规范,以确保最终产品的质量。

三、质量检测与控制1.外观检验:对成型后的塑料件要进行外观检验,检查是否有缺陷、毛刺、色差等问题。

2.尺寸检验:对塑料件的尺寸要进行检测,确保尺寸与设计要求相符合。

3.物理性能测试:对塑料件进行物理性能测试,如拉伸强度、冲击强度、热变形温度、硬度等。

确保塑料件的性能符合要求。