燃煤锅炉灰渣计算

- 格式:doc

- 大小:37.50 KB

- 文档页数:2

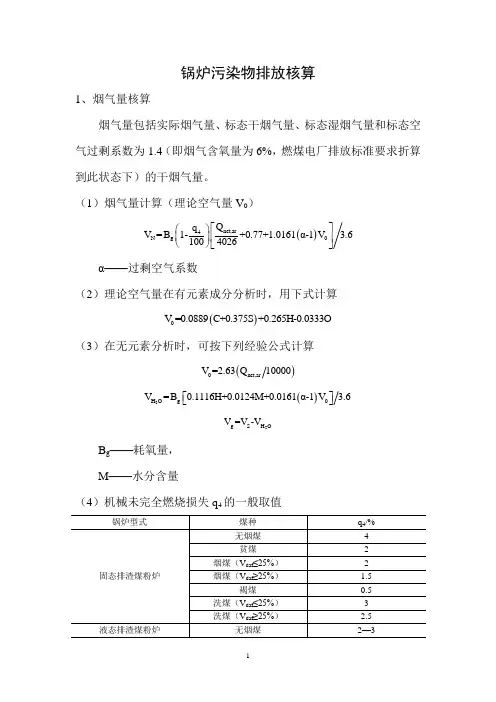

锅炉污染物排放核算1、烟气量核算烟气量包括实际烟气量、标态干烟气量、标态湿烟气量和标态空气过剩系数为1.4(即烟气含氧量为6%,燃煤电厂排放标准要求折算到此状态下)的干烟气量。

(1)烟气量计算(理论空气量V 0)()net,ar4N g 0Q q V =B 1-+0.77+1.0161α-1V 3.61004026⎡⎤⎛⎫ ⎪⎢⎥⎝⎭⎣⎦α——过剩空气系数(2)理论空气量在有元素成分分析时,用下式计算()0V =0.0889C+0.375S +0.265H-0.0333O(3)在无元素分析时,可按下列经验公式计算()0net,ar V =2.63Q 10000()2H O g 0V =B 0.1116H+0.0124M+0.0161α-1V 3.6⎡⎤⎣⎦2g S H O V =V -VB g ——耗氧量, M ——水分含量(4)机械未完全燃烧损失q 4的一般取值例题①某电厂为2×600MW 超临界燃煤发电机组,采用固态排渣煤粉炉,燃用大同烟煤,燃煤收到基水分11.0%、灰分18.13%、碳57.14%、氢3.55%、氧8.77%、硫0.75%,收到基低位发热量为20850kj/kg ,干燥无灰基挥发分31.25%,小时耗煤量为496.6t 。

计算标准状态下α=1.4时的干烟气量?解:1kg 燃料燃烧需要的理论空气量:()()03V =0.0889C+0.375S +0.265H-0.0333O=0.088957.14+0.3750.75+0.265 3.55-0.03338.77=5.7534m kg⨯⨯⨯ 锅炉排放烟气中的水蒸气量:()()2H O g 03V =B 0.1116H+0.0124M0.0161α-1V 3.6=496.60.1116 3.55+0.012411+0.01611.4-1 5.7534=78.58m s⎡⎤⎣⎦ ⨯⨯⨯⨯⎡⎤⎣⎦ α=1.4时的实际烟气量:()net,ar 4N g 03Qq V =B 1-+0.77+1.0161(α-1)V 3.610040261.520850=496.61-+0.77+1.01611.4-1 5.7534 3.61004026=1159.75m s⎡⎤⎛⎫ ⎪⎢⎥⎝⎭⎣⎦⎛⎫⎡⎤⨯ ⎪⎢⎥⎝⎭⎣⎦标准状态下α=1.4时的干烟气量:23g N H O V =V -V =1159.75-78.58=1081.17m s2、烟尘产排量核算(1)实测法测烟尘的产生量(除尘器前)烟气量×烟尘浓度=烟尘量(2)计算公式()()()AP g ar 4net,ar fh M =B A 100+q Q 10033870α⎡⎤⨯⨯⨯⎣⎦αfh ——锅炉烟气带出的飞灰份额, A ar ——收到基灰分(3)实测法测烟尘的排放量(除尘器后)烟气量×烟尘浓度=烟尘量(4)燃煤锅炉烟尘的排放量()AE AP C M =M 1-ηη——除尘效率,%(5)锅炉灰分平衡的推荐值,见下表V daf ——干燥无灰基挥发分 Q net ,ar ——收到基低位发热量 例题②某电厂为2×300MW 供热机组,配2台蒸发量为1025t/h 的四角喷燃炉(固态排渣煤粉炉),采用4电场静电除尘器,除尘效率为99.6%,除尘器后的烟气采用石灰石—石膏湿法烟气脱硫,2台机组小时耗煤量为252t/h ,燃煤收到基低位发热量为23230kj/kg ,收到基灰分为14.97%,干燥无灰基挥发分为34.15%,计算电厂小时烟尘排放量?解:2台锅炉小时耗煤量为252t/h ,则单台为126t/h 。

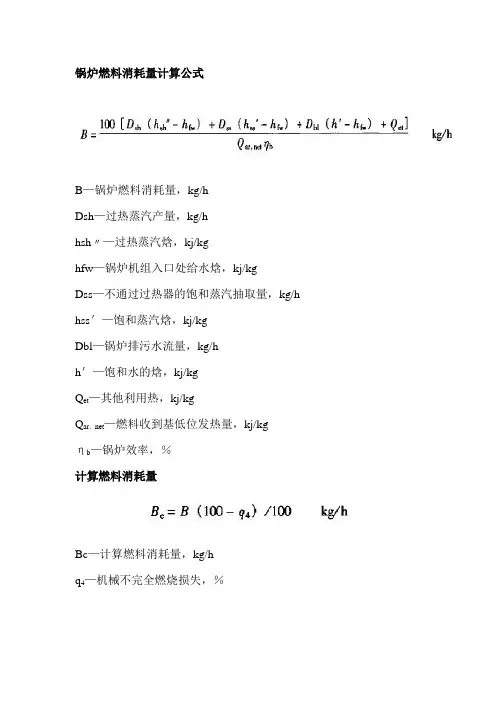

锅炉燃料消耗量计算公式

B—锅炉燃料消耗量,kg/h

Dsh—过热蒸汽产量,kg/h

hsh〃—过热蒸汽焓,kj/kg

hfw—锅炉机组入口处给水焓,kj/kg Dss—不通过过热器的饱和蒸汽抽取量,kg/h hss'—饱和蒸汽焓,kj/kg

Dbl—锅炉排污水流量,kg/h

h'—饱和水的焓,kj/kg

Q et—其他利用热,kj/kg

Q ar,net—燃料收到基低位发热量,kj/kg

ηb—锅炉效率,%

计算燃料消耗量

Bc—计算燃料消耗量,kg/h

q4—机械不完全燃烧损失,%

锅炉灰渣量

G—单台锅炉灰渣排出量,t/h

Aar—煤的收到基灰分,%

q4—机械不完全燃烧损失,%

Q ar,net—燃料收到基低位发热量,kj/kg

灰渣量的分配

Φs与Φa—锅炉排出的渣与灰在总灰渣量中所占的百分数ηcc—除尘器效率。

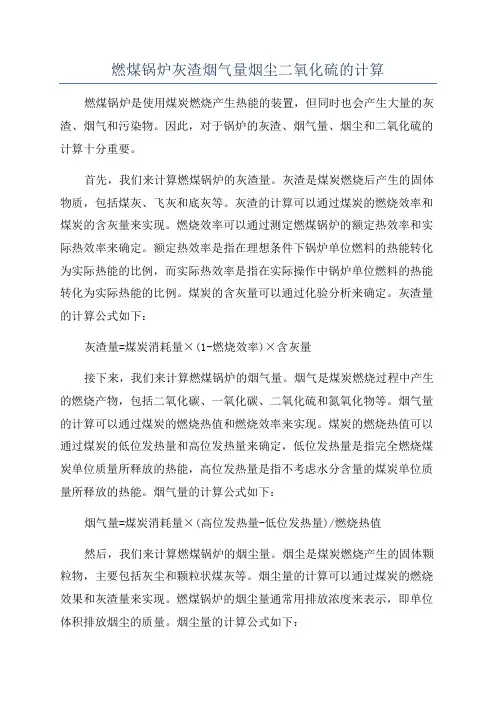

燃煤锅炉灰渣烟气量烟尘二氧化硫的计算燃煤锅炉是使用煤炭燃烧产生热能的装置,但同时也会产生大量的灰渣、烟气和污染物。

因此,对于锅炉的灰渣、烟气量、烟尘和二氧化硫的计算十分重要。

首先,我们来计算燃煤锅炉的灰渣量。

灰渣是煤炭燃烧后产生的固体物质,包括煤灰、飞灰和底灰等。

灰渣的计算可以通过煤炭的燃烧效率和煤炭的含灰量来实现。

燃烧效率可以通过测定燃煤锅炉的额定热效率和实际热效率来确定。

额定热效率是指在理想条件下锅炉单位燃料的热能转化为实际热能的比例,而实际热效率是指在实际操作中锅炉单位燃料的热能转化为实际热能的比例。

煤炭的含灰量可以通过化验分析来确定。

灰渣量的计算公式如下:灰渣量=煤炭消耗量×(1-燃烧效率)×含灰量接下来,我们来计算燃煤锅炉的烟气量。

烟气是煤炭燃烧过程中产生的燃烧产物,包括二氧化碳、一氧化碳、二氧化硫和氮氧化物等。

烟气量的计算可以通过煤炭的燃烧热值和燃烧效率来实现。

煤炭的燃烧热值可以通过煤炭的低位发热量和高位发热量来确定,低位发热量是指完全燃烧煤炭单位质量所释放的热能,高位发热量是指不考虑水分含量的煤炭单位质量所释放的热能。

烟气量的计算公式如下:烟气量=煤炭消耗量×(高位发热量-低位发热量)/燃烧热值然后,我们来计算燃煤锅炉的烟尘量。

烟尘是煤炭燃烧产生的固体颗粒物,主要包括灰尘和颗粒状煤灰等。

烟尘量的计算可以通过煤炭的燃烧效果和灰渣量来实现。

燃煤锅炉的烟尘量通常用排放浓度来表示,即单位体积排放烟尘的质量。

烟尘量的计算公式如下:烟尘量=灰渣量/烟气量最后,我们来计算燃煤锅炉的二氧化硫量。

二氧化硫是煤炭燃烧过程中产生的主要污染物之一,是一种对环境和人体健康具有害处的气体。

二氧化硫量的计算可以通过煤炭的硫含量和燃烧效率来实现。

煤炭的硫含量可以通过化验分析来确定。

二氧化硫量的计算公式如下:二氧化硫量=煤炭消耗量×硫含量×(1-燃烧效率)综上所述,我们可以通过计算燃煤锅炉的灰渣量、烟气量、烟尘量和二氧化硫量来了解其燃烧效果和污染物排放情况,为环境保护和污染治理提供重要依据。

锅炉废气锅炉废气燃气1项目使用3台5t/h(两用一备)的锅炉提供热源,年运行6000小时,天然气使用量为5.4×106m3。

天然气燃烧会产生烟尘和SO2。

参照《环境保护实用数据手册》(机械工业出版社)及川气天然气成分(总硫含量≤200mg/Nm3)进行分析计算,项目锅炉年烟气产生量为5.6×107Nm3,燃烧产生污染物为烟尘:2.4kg/万m3,SO2:4.0kg/万m3。

项目烟尘量为1.30t/ a,产生浓度为23.3mg/m3,SO2产生量为2.16t/a,产生浓度为38.8mg/m3,烟尘、SO2排放浓度能够满足GB13271-1 996《锅炉大气污染物排放标准》二类区Ⅱ时段标准要求。

另外,根据GB13271-1996《锅炉大气污染物排放标准》要求,锅炉应设置15m高的排气筒,通过同一15m高排气筒排放。

建设单位应根据GB/T16157-1996《固定污染源排气中颗粒物测定与气态污染物采样方法》关于采样位置的要求,在锅炉排气筒应设置检测采样孔。

采样位置应优先选择在垂直管段,应避开烟道弯头和断面急剧变化的部位。

采样位置应设置在距弯头、阀门、变径管下游方向不小于6倍直径,和距上述部件上游方向不小于3倍直径处,对矩形烟道,其当量直径D=2AB/(A+B),式中A、B为边长。

在选定的测定位置上开设采样孔,采样孔内径应不小于80mm,采样孔管应不大于50mm,不使用时应用盖板、管堵或管帽封闭,当采样孔仅用于采集气态污染物时,其内径应不小于40mm。

同时为检测人员设置采样平台,采样平台应有足够的工作面积是工作人员安全、方便地操作,平台面积应不小于1.5m2,并设有1.1m高的护栏,采样孔距平台面约为1.2-1.3m。

锅炉废气燃气2项目使用2台6t/h的锅炉提供热源,每天运行20h,年运行5000h,天然气使用量为5.0×106m3。

天然气燃烧会产生烟尘和SO2。

根据《环境统计手册》,燃气锅炉烟气量计算公式如下:yQLVy=1.14-0.25+1.0161(?-1)V0 4187其中:Vy——实际烟气量(Nm3/ Nm3);y QL——燃料的低位发热值(kj/kg),天然气为38630kj/m3;α——过剩空气系数,α取1.2;yQL-250. V0——理论空气需要量(Nm/kg),V0=0.2610003,经计算得V0:9.18。

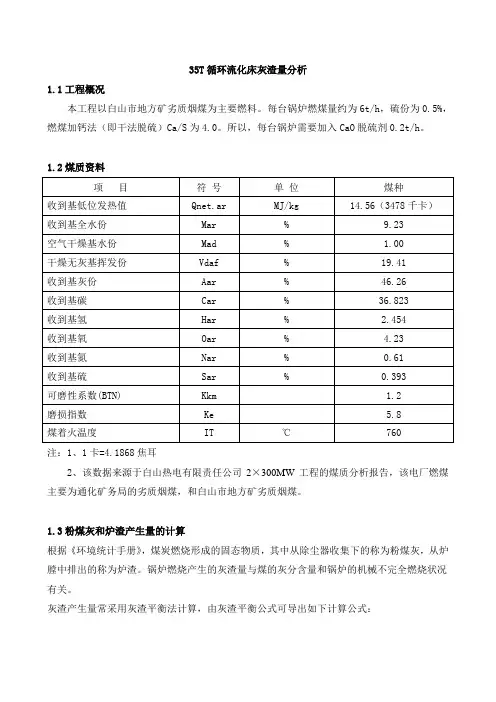

35T循环流化床灰渣量分析1.1工程概况本工程以白山市地方矿劣质烟煤为主要燃料。

每台锅炉燃煤量约为6t/h,硫份为0.5%,燃煤加钙法(即干法脱硫)Ca/S为4.0。

所以,每台锅炉需要加入CaO脱硫剂0.2t/h。

1.2煤质资料注:1、1卡=4.1868焦耳2、该数据来源于白山热电有限责任公司2×300MW工程的煤质分析报告,该电厂燃煤主要为通化矿务局的劣质烟煤,和白山市地方矿劣质烟煤。

1.3粉煤灰和炉渣产生量的计算根据《环境统计手册》,煤炭燃烧形成的固态物质,其中从除尘器收集下的称为粉煤灰,从炉膛中排出的称为炉渣。

锅炉燃烧产生的灰渣量与煤的灰分含量和锅炉的机械不完全燃烧状况有关。

灰渣产生量常采用灰渣平衡法计算,由灰渣平衡公式可导出如下计算公式:锅炉炉渣产生量(GZ):式中:B—锅炉燃煤量,t/h;A—燃煤的应用基灰分(即收到基灰分);η—除尘效率,%;CZ、Cf—分别为炉渣、粉煤灰中可燃物百分含量,%。

一般CZ=10%~25%,循环流化床取CZ=20%;一般Cf取15%~45%,循环流化床取Cf=25%.CZ、Cf也可根据锅炉热平衡资料选取或由分析室测试得出。

dz、dfh—分别表示炉渣中的灰分,烟尘中的灰分各占燃煤总灰分的百分比,%。

dz=1-dfh,当燃用焦结性烟煤、褐煤或煤泥时,dfh值查表取得。

当燃用焦结性烟煤、褐煤或煤泥时,dfh值可取低一些,燃用无烟煤时则取得高一点。

根据上述公式计算:循环流化床dfh值按沸腾炉取dfh=60%,产生炉渣量:GZ=(0.4X6X46.26%)/(1-20%) =1.3878 t/h煤灰产生量:GF=(0.6X6X46.26%X98%)/(1-25%)X10%=2.176t/h脱硫加入CaO脱硫剂0.2t/h,生成Caso4 0.486 t/h灰渣。

则产渣量为1.3878t/h+0.486 t/h=1.8738 t/h1.3粉煤灰和炉渣的主要成份煤灰渣是燃煤锅炉燃烧后形成的粉末,主要成分Si02、Al2O3、Fe3O4、FeO、还有少量的CaO、MgO等,主要用途是城市垃圾填埋;煤灰坝处理;道路、铁路、排水工程;水利、隧道、堤、坝、闸防渗;蓄液库防渗;输水、输液渠道、固体废料堆放防渗;屋顶防漏;建筑物地下室、地下仓库、地下车库防潮;桩膜围堰、围海造陆、码头工程等。

锅炉灰平衡计算公式锅炉灰平衡计算公式是用来计算锅炉燃煤后产生的灰分和燃烧后的灰分之间的平衡关系。

在锅炉燃煤的过程中,煤中的灰分会在燃烧后生成灰渣,而这些灰渣会对锅炉的运行产生影响,因此需要进行灰平衡计算来控制灰渣的产生和处理。

灰平衡计算公式的基本原理是根据煤的成分和燃烧后的灰分含量来计算灰分的平衡关系,从而确定灰渣的产生量。

这个公式通常包括煤的灰分含量、燃烧后的灰分含量、燃烧效率等参数。

通过这些参数的计算,可以得出灰分的平衡关系,从而确定灰渣的产生量,为锅炉的运行提供参考。

在实际应用中,灰平衡计算公式可以帮助锅炉操作人员更好地控制锅炉的运行,避免灰渣对锅炉的影响。

同时,通过对灰分的平衡关系进行计算,还可以优化锅炉的燃烧效率,提高能源利用率,降低能源消耗和环境污染。

灰平衡计算公式的具体内容包括以下几个方面:1. 煤的灰分含量,煤是锅炉燃料的主要成分之一,其中的灰分含量直接影响着燃烧后的灰分含量。

因此,在进行灰平衡计算时,需要首先确定煤的灰分含量,这个参数通常可以通过化验和分析得出。

2. 燃烧后的灰分含量,燃煤锅炉燃烧后会产生灰分,这些灰分会在锅炉中形成灰渣,对锅炉的运行产生影响。

因此,在进行灰平衡计算时,需要确定燃烧后的灰分含量,这个参数通常可以通过燃烧试验和实测得出。

3. 燃烧效率,燃煤锅炉的燃烧效率是影响灰分平衡关系的重要参数之一,燃烧效率的高低直接影响着燃烧后的灰分含量。

因此,在进行灰平衡计算时,需要考虑燃烧效率的影响,这个参数通常可以通过燃烧试验和实测得出。

根据以上参数,灰平衡计算公式通常可以表示为:煤的灰分含量× (1 燃烧效率) = 燃烧后的灰分含量。

通过这个公式的计算,可以得出燃烧后的灰分含量,从而确定灰分的平衡关系,为锅炉的运行提供参考。

同时,通过对灰分的平衡关系进行计算,还可以优化锅炉的燃烧效率,提高能源利用率,降低能源消耗和环境污染。

在实际应用中,灰平衡计算公式可以帮助锅炉操作人员更好地控制锅炉的运行,避免灰渣对锅炉的影响。

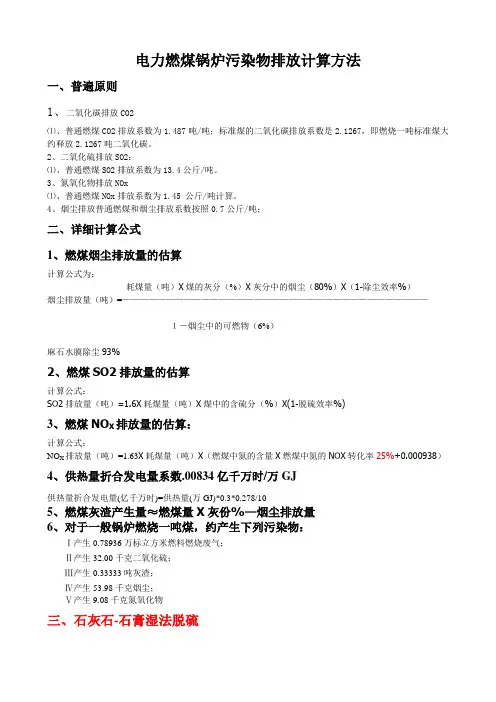

电力燃煤锅炉污染物排放计算方法一、普遍原则1、二氧化碳排放CO2⑴、普通燃煤CO2排放系数为1.487吨/吨;标准煤的二氧化碳排放系数是2.1267,即燃烧一吨标准煤大约释放2.1267吨二氧化碳。

2、二氧化硫排放SO2:⑴、普通燃煤SO2排放系数为13.4公斤/吨。

3、氮氧化物排放NOx⑴、普通燃煤NOx排放系数为1.45 公斤/吨计算。

4、烟尘排放普通燃煤和烟尘排放系数按照0.7公斤/吨;二、详细计算公式1、燃煤烟尘排放量的估算计算公式为:耗煤量(吨)X煤的灰分(%)X灰分中的烟尘(80%)X(1-除尘效率%)烟尘排放量(吨)=———————————————————————————————————1-烟尘中的可燃物(6%)麻石水膜除尘93%2、燃煤SO2排放量的估算计算公式:SO2排放量(吨)=1.6X耗煤量(吨)X煤中的含硫分(%)X(1-脱硫效率%)3、燃煤NO X排放量的估算:计算公式:NO X排放量(吨)=1.63X耗煤量(吨)X(燃煤中氮的含量X燃煤中氮的NOX转化率25%+0.000938)4、供热量折合发电量系数.00834亿千万时/万GJ供热量折合发电量(亿千万时)=供热量(万GJ)*0.3*0.278/105、燃煤灰渣产生量≈燃煤量X灰份%—烟尘排放量6、对于一般锅炉燃烧一吨煤,约产生下列污染物:Ⅰ产生0.78936万标立方米燃料燃烧废气;Ⅱ产生32.00千克二氧化硫;Ⅲ产生0.33333吨灰渣;Ⅳ产生53.98千克烟尘;Ⅴ产生9.08千克氮氧化物三、石灰石-石膏湿法脱硫石灰石耗量,石膏产生量粗略计算公式一单位SO2→消耗1.5625倍纯CaCO3→产生 2.6875倍纯CaSO4·2H2O 石灰石耗量= SO2消减量×1.5625×钙硫比Ca/S÷CaCO3含量CaSO4·2H2O产量=石灰石耗量×1.72÷石膏纯度。

XXXXXX大学本科生毕业设计姓名:学号:学院:专业:热能与动力工程设计题目:燃煤锅炉除尘系统的设计指导教师:职称:年月摘要随着现代社会经济的高度发展,环境问题越来越成为大家关注的问题,环境污染不仅影响人日益受到重视,排放控制要求越来越高。

近年来,袋式除尘器技术发展迅速类的生活同时也影响整个地球的生态发展和平衡,所以烟气粉尘排放污染问题,滤料及配件性能不断地提高,滤袋的使用寿命得到延长,袋式除尘器适用性越来越广,在电力、水泥、钢铁、冶金和化工等行业得到普遍应用。

在工业烟尘治理过程,与静电除尘相比,在一些比电阻高、颗粒微细、成分特殊的粉尘场合,选用袋式除尘器可以保证烟气高效、稳定、微量排放。

所以袋式除尘器是一种较理想的高效除尘设备,其排放浓度可以实现≤5-50mg/Nm3。

脉冲喷吹袋式除尘器(也称管式低压脉冲除尘器)该技术是2世纪80年代初从瑞典菲达公司引进的,近二十多年来,已经成为国内生产脉冲袋式除尘器所有厂家的主导产品,是目前世界上应用最成功的布袋除尘技术,已经成功运行在钢铁、水泥、化工、机械等行业。

本文的主要任务就是设计一个包括脉冲式袋式除尘器在内的除尘系统。

关键词:锅炉除尘袋式除尘器脉冲式环保目录1绪论.................................................................. 错误!未定义书签。

课题背景及意义..................................................... 错误!未定义书签。

课题背景....................................................... 错误!未定义书签。

锅炉除尘的意义................................................. 错误!未定义书签。

国内外应用现状及本文设计任务....................................... 错误!未定义书签。

关于燃煤电厂灰渣管理的几点思考华电国际电力股份有限公司安徽分公司安徽省合肥市 230022目前,燃煤电厂的灰渣综合利用率已经接近100%,灰渣销售已成为电厂收入重要的组成部分,加强对灰渣管理是提升电厂经济效益内在要求。

通过对灰渣理论产量和实际产量的对比分析,既能发现电厂在灰渣管理中的漏洞,也能反映电厂燃煤管理水平,同时,根据灰渣量倒推入厂、入炉煤量,也能反映出机组的真实能耗水平。

一、理论灰渣量测算和实际灰渣量比对(一)理论灰渣量的测算理论灰渣量是通常是根据入炉煤量和入炉煤灰(收到基)分进行测算,但有的电厂为了调整发电煤耗,存在人为调整入炉煤量、入炉煤灰分的情况,造成灰渣理论量测算不够准确。

入厂煤量和入厂煤化验作为燃料采购的结算依据,不存在认为调整情况,根据入厂煤量(扣除水分差调整和场损)和入厂煤灰分(收到基)进行测算,可以真实反映出理论灰渣量。

另外,考虑到石子煤量较少,对实际灰渣量减少的影响很小,飞灰含碳量低,对灰渣产生量增加的影响也很小,故计算时未考虑。

(二)数据来源及分析1.数据来源。

入厂煤取自各单位燃料平台管理系统,实际灰渣量取自各单位财务结算单,并与汽车衡磅单进行比对,如果锅炉除渣系统为湿式除渣,湿渣按含水30%折算成干渣。

2.偏差分析。

(1)按照入厂煤量测算。

如果灰渣实际产量高于理论产量,说明入厂煤计量较实际采购煤量偏低;如果灰渣实际产量低于理论产量,说明入厂煤计量较实际采购煤量高。

并且通过灰渣偏差量的大小,可以倒推出入厂煤量在计量方面存在的偏差。

煤量计量偏差=灰渣偏差量/入厂煤收到基灰分(%);(2)按照入炉煤计算。

如果灰渣实际产量高于理论产量,说明实际入炉煤量较入炉皮带秤计量大,这就说明存在为调低供电煤耗人为调低入炉煤量,通过偏差量反映出供电煤耗调整多少;如果实际灰渣产量低于理论产量,则有两种可能,一是灰渣量计量不准或者存在人为不计量,存在通过灰渣量设立小金库的可能;二是入厂煤计量上存在问题,即入厂煤验收量高于实际采购煤量。

排污系数:燃烧一吨煤,排放0.9-1.2万标立方米燃烧废气,电厂可取小值,其他小厂可取大值。

燃烧一吨油,排放1.2-1.6万标立方米废气,柴油取小值,重油取大值。

①1吨煤炭燃烧时产生的SO2量=1600×S千克;S含硫率,一般0.6-1.5%。

②1吨燃油燃烧时产生的SO2量=2000×S千克;S含硫率,一般重油1.5-3%,柴油0.5-0.8%。

根据《中国环境影响评价培训教材》:燃烧1m3的柴油排放的主要大气污染物总量:氮氧化物(以NO2计)8.57kg/m3,二氧化硫10.0kg/m3,烟尘1.80kg/m3。

柴油重度取950kgf/Nm3,则项目主要大气污染物NO2、SO2和烟尘的排放系数分别为9.02kg/t、10.53kg/t、1.89kg/t。

③天然气燃烧排烟量按燃烧每立方米天然气产生烟气量为10.30Nm3/Nm3。

SO2产物系数为9.6 kg/106m3,NO2产物系数为1920 kg/106m3,烟尘产物系数为160kg/106m3,一、燃料燃烧产生烟尘量的物料衡算方法烟尘计算法公式如下:Gsd = B·A ·dfh·(1 - η)/(1-Cfh)Gsd –烟尘排放量,kg ;B –耗煤量,kg ;A –煤中的含尘量,%;dfh –烟尘中飞灰占灰分总量的份额,%,其值与燃烧方式有关,可参考表1;η- 除尘系统的除尘效率,各种除尘器效率可参考表2选取,未装除尘器时,η= 0;Cfh - 烟尘中的含碳量,%,烟尘中可燃物的含量Cfh 一般可取30%,煤粉炉可取8%,沸腾炉可取25%。

表1 烟尘中的灰占煤灰分之百分比dfh值表2 各类除尘器的除尘效率η表二、燃料燃烧产生二氧化硫量的物料衡算方法1、煤炭中硫的成分可分为可燃硫和非可燃硫,可燃硫约占全硫分的80%。

煤燃烧后产生的二氧化硫的排放量计算公式如下:G SO2 = 2 · 80% ·B ·S ·(1 - η)2、燃油燃烧后产生的二氧化硫的排放量计算公式如下:G SO2 = 2 ·B ·S ·(1 - η)G SO2 -- 二氧化硫排放量,kg;B –消耗的燃料煤(油)量,kg;S –燃料中的全硫分含量,%;η- 脱硫装置的二氧化硫去除率,%,各种脱硫技术的平均效果见表3。

根据环境统计手册

煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣.

(1)炉渣产生量:

Glz=B×A×dlz/(1-Clz)

式中:

Glz——炉渣产生量,t/a;

B-—耗煤量,t/a;

A—-煤的灰分,20%;

dlz-—炉渣中的灰分占燃煤总灰分的百分数,取35%;

Clz—-炉渣可燃物含量,取20%(10—25%).

(2)煤灰产生量:

Gfh=B×A×dfh×η/(1-Cfh)

式中:

Gfh-—煤灰产生量,吨/年;

B-—耗煤量,800吨/年;

A—-煤的灰份,20%;

dfh-—烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉75-85%);

dfh=1-dlz

η——除尘率;

Cfh-—煤灰中的可燃物含量,25%(15-45%)。

注:1)煤粉悬燃炉Clz可取0-5%;C f取15%—45%,热电厂粉煤灰可取4%—8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出.当燃用焦结性烟煤、褐

煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点.

表1 煤的工业分析与元素分析

表3 煤的灰分成分全分析表。

锅炉灰渣含碳量标准锅炉灰渣是指在燃煤锅炉中燃烧煤炭后所产生的固体废物,其中含有一定量的未燃烧碳和其他矿物质。

锅炉灰渣中的碳含量是衡量锅炉燃烧效率和环保性的重要指标之一。

因此,对锅炉灰渣中的碳含量进行标准化管理是非常必要的。

首先,根据国家相关标准和法规,锅炉灰渣中的碳含量应该控制在一定范围内。

在燃煤锅炉的运行过程中,如果碳含量过高,不仅会影响锅炉的燃烧效率,还会导致大量的未燃碳排放到大气中,对环境造成污染。

因此,设定合理的碳含量标准,对于保障环境和提高能源利用效率都具有重要意义。

其次,针对不同类型和规模的锅炉,应该制定相应的碳含量标准。

一般来说,大型燃煤锅炉的碳含量标准会相对严格,因为这些锅炉的排放量较大,碳含量过高会对环境造成更大的影响。

而小型燃煤锅炉的碳含量标准则可以相对宽松一些,但也不能放任不管。

因此,针对不同情况,制定不同的碳含量标准,才能更好地实现环保和能源利用的双重目标。

此外,对于锅炉厂家和运营企业来说,严格控制锅炉灰渣中的碳含量也是非常重要的。

厂家在生产过程中应该严格按照国家标准进行生产,确保锅炉灰渣的碳含量符合要求。

而运营企业在锅炉的日常运行中,需要加强对锅炉灰渣的监测和管理,确保碳含量在合理范围内。

只有这样,才能保证锅炉的高效运行,同时也保护环境,实现可持续发展。

综上所述,锅炉灰渣含碳量标准的制定和执行对于环保和能源利用具有重要意义。

我们需要根据国家标准和实际情况,制定合理的碳含量标准,并严格执行,才能实现锅炉燃烧效率的提高和环境保护的双重目标。

同时,锅炉厂家和运营企业也需要共同努力,加强管理和监测,确保碳含量在合理范围内。

这样才能实现绿色发展,推动我国锅炉行业朝着更加环保和可持续的方向发展。

燃料燃烧排放污染物物料衡算方法总结Final approval draft on November 22, 2020燃料燃烧排放大气污染物物料衡算方法工业锅炉、采暖锅炉、家用炉等纯燃料燃烧装置使用煤、液体燃料(重油、轻油)、燃气(煤气、液化石油气、天然气)等燃料在燃烧过程中产生大量的烟气、烟尘、粉煤灰和炉渣。

烟气中主要污染物有二氧化硫、氮氧化物和一氧化碳等。

由于纯燃料燃烧过程使用的燃料一般不与物料接触,因此燃料燃烧产生的污染物就是燃料本身燃烧所产生的污染物。

根据《排污费征收使用管理条例》(国务院令第369号)中关于通过物料衡算方法进行排污申报核定的规定特制定本办法,本办法主要适用于不具备监测条件的或者具备监测条件但未提供监测数据的排污者进行排污申报核定和收费。

一、燃料燃烧产生烟尘量的物料衡算方法燃料燃烧时产生的烟尘中包括黑烟和飞灰两部分,黑烟是未完全燃烧的物质,以游离态碳(即碳黑)和挥发物为主,绝大部分是可燃物质,黑烟的粒径一般在—1微米之间。

飞灰是烟尘中不可燃矿物灰分的微粒,粒径一般在1微米以上,它们的产生量与燃料成分、设备、燃烧状况有关。

常用的烟尘量测算办法有燃煤—飞灰计算法和林格曼黑度与烟尘浓度对照法。

1、燃煤—烟尘计算法,公式如下:G sd=1000×B×A×d fh×(1-η)/(1-C fh)Gsd——烟尘排放量,kg;B——耗煤量,T;A——煤中灰分(含尘量),%;dfh——烟气中烟尘占灰分量的比率,%;其值与燃烧与方式有关,常见的链条炉25%,可参考表1;η——除尘系统除尘效率,%,各种除尘器效率可参考表2选取,未装除尘器时,η= 0;;Cfh - 烟尘中可燃物的比率,%,烟尘中可燃物的含量Cfh 一般可取30%,煤粉炉可取8%,沸腾炉可取25%。

目前我市燃煤主要以丰城、新余的为主,其次有山西等地的煤,其灰分在20%--40%之间,我市燃煤灰份(A)取28%,烟尘中可燃物的百分含量(Cfh)取30%。

根据环境统计手册

煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣。

(1)炉渣产生量:

Glz=B×A×dlz/(1-Clz)

式中:

Glz——炉渣产生量,t/a;

B——耗煤量,t/a;

A——煤的灰分,20%;

dlz——炉渣中的灰分占燃煤总灰分的百分数,取35%;

Clz——炉渣可燃物含量,取20%(10-25%)。

(2)煤灰产生量:

Gfh=B×A×dfh×η/(1-Cfh)

式中:

Gfh——煤灰产生量,吨/年;

B——耗煤量,800吨/年;

A——煤的灰份,20%;

dfh——烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉

75-85%);dfh=1-dlz

η——除尘率;

Cfh——煤灰中的可燃物含量,25%(15-45%)。

注:1)煤粉悬燃炉Clz可取0-5%;C f取15%-45%,热电厂粉煤灰可取4%-8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出。

当燃用焦结性烟煤、褐

煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点。

烟尘中的灰占煤灰之百分比(dfh)

炉型d fh(%)

手烧炉15-25

链条炉15-25

往复推式炉20

振动炉20-40

抛煤炉25-40

沸腾炉40-60

煤粉炉75-85

油炉0

天然气炉0

表1 煤的工业分析与元素分析

序号名称水分

(%)

灰分

(%)

挥发分

(%)

固定碳

(%)

全硫

(%)

C

(%)

H

(%)

N

(%)

O

(%)

低挥发热量

(MJ/Kg)

1 高硫煤 2.26 18.87 45.25 44.4

2 4.41 64.25 4.36 1.12 6.47 24.53

2 低硫煤 2.92 25.37 29.51 -- 0.49 61.04 3.89 1.10 8.12 22.78

3 煤:煤矸石4:1 1.92 32.61 28.10 -- 0.48 -- -- -- -- 19.44

表2 煤和矿化脱硫剂的筛分特征

序号燃用煤名称

配比

(煤:矿化脱硫剂)

10mm

(%)

8mm

(%)

6mm

(%)

5mm

(%)

4mm

(%)

2mm

(%)

2mm以下

(%)

1 高硫煤60:40 3.5 2.5 5.0 5.0 16.0 61.0 7.0

2 低硫煤6:40 2.5 2.0 3.0 2.5 10.0 68.5 11.5

3 煤:煤矸石4:1 -- 16.75 7.75 11.75 7.5 9.5 40.5 6.25

4 矿化脱硫剂-- -- -- 1.0 1.2

5 5.15 33.25 59.35

表3 煤的灰分成分全分析表

序号名称SiO2Al2O3Fe2O3CaO MgO TiO2烧失量

1 高硫煤47.26 17.49 17.00 9.01 1.44 0.76 --

2 低硫煤56.62 27.98 3.99 3.29 1.70 -- --

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]。