铝气缸体镀铬层精磨掉铬浅析

- 格式:pdf

- 大小:155.12 KB

- 文档页数:3

铝件镀无铬转化膜的原理

铝件镀无铬转化膜的原理涉及到无铬转化涂层技术,这种技术

是为了替代传统的六价铬转化涂层而发展的。

传统的六价铬转化涂

层在镀铝件时具有良好的防腐蚀性能,但六价铬对环境和人体健康

有害,因此寻求替代技术成为了必然趋势。

无铬转化膜的原理主要是利用一些特定的化学物质,如钛酸盐、锰盐等,通过与铝合金表面发生化学反应,形成一层具有良好防腐

蚀性能的转化膜。

这种转化膜不含有六价铬,因此对环境和人体健

康无害。

具体来说,无铬转化膜的形成过程包括清洗、脱脂、酸洗、中和、转化处理等步骤。

在转化处理过程中,特定的化学物质与铝合

金表面发生反应,生成一种致密、均匀的转化膜,这种转化膜能够

有效地阻止金属氧化物和介质的侵蚀,起到良好的防腐蚀作用。

无铬转化膜的原理不仅在于化学物质的选择,还包括处理工艺

的控制和表面状态的要求。

只有在严格控制的工艺条件下,才能够

形成均匀致密的转化膜,从而确保镀铝件具有良好的防腐蚀性能。

总的来说,无铬转化膜的原理是利用特定化学物质与铝合金表

面发生化学反应,形成一层致密、均匀的转化膜,从而赋予镀铝件

良好的防腐蚀性能,同时避免了六价铬对环境和人体健康的危害。

这种技术的发展对于推动环保型表面处理技术的进步具有重要意义。

气缸镀铬修复的优劣与措施

洪福生

【期刊名称】《汽车与配件》

【年(卷),期】1997(000)009

【摘要】汽车零部件修理中的镀铬,是汽车修理作业中广泛采用的力法,把镀铝用于发动机气缸的修复,具有很多优点,但是也存在着一些问题。

笔者根据该项工艺的基本原理和在实际工作中所遇到的一些情况,对气缸镀铬修复的优劣及处理方法作如下初浅分析。

【总页数】1页(P31-31)

【作者】洪福生

【作者单位】衡阳市邮电局

【正文语种】中文

【中图分类】U472

【相关文献】

1.气缸镀铬修复法质疑 [J], 洪福生

2.KW线气缸轴表面镀铬层的堆焊修复 [J], 刘新胜

3.铝压铸气缸镀铬工序要点及规范 [J], 奚兵

4.气缸镀铬修复的优劣及对策 [J], 来庆林;郭春华

5.氨压缩机气缸断裂的原因分析及修复措施 [J], 任东

因版权原因,仅展示原文概要,查看原文内容请购买。

铸铝缸体ST-925高速镀硬铬工艺铝合金比重轻,导热性好,较易压铸加工成几何形状复杂的零件,又具有一定的机械强度,所以常常用来制造各种小型发动机的缸体。

常用铸铝合金的牌号有:ZL104、ZL105、ZL108等。

但因铝为两性金属,在多种介质中都不稳定,抗蚀性能较差;同时铝合金的表面硬镀低、不耐磨,因此通常要在气缸体的内腔表面上镀一层较厚的铬层,才能满足产品的使用要求。

以往的缸体镀铬一般都采用传统工艺,但这种镀铬工艺电流效率很低(一般为12%左右),要镀较厚的铬层,电镀时间很长,耗电量大,生产效率低;而且镀液三价铬难以控制,产品质量不稳定,成为电镀中的一个难题。

近年来由南京晶晶表面技术公司研制开发的ST-925高速硬铬工艺,电流效率高达50%~60%;电镀过程中不必处理Cr3+;镀铬层的硬度、耐腐蚀性都优于一般铬镀层,已在某军区工厂350型、40型发动机,某摩托车配件厂的割草机等产品上使用几年,获得了很好的效果。

1 工艺流程及主要配方1.1 工艺流程汽油清洗→ 吹干→ 化学除油→ 水洗→ 酸腐蚀→ 水洗→ 一次浸锌合金→水洗→ 退锌合金→ 水洗→ 二次浸锌合金→ 水洗→ 镀铬→回收→ 水洗→ 除氢1.2 主要配方与工作条件1.2.1 化学除油除油粉ST-103 30~50g/L温度 70~80℃时间 60~120s1.2.2 酸腐蚀硝酸 HNO3(比重1.41) 3份氢氟酸 HF(浓) 1份温度室温时间 20~30s1.2.3 浸锌合金ST-210浓缩液 50%(V)温度 10~35℃时间 30~60s1.2.4 退锌合金硝酸 HNO3(比重1.41) 1:1温度室温时间 15~30s1.2.5 镀铬ST-925 1000ml/L温度 40~55℃阴极电流密度 50~75A/dm2阳极材料含Sn7%~15%的铅锡合金或含Sb6%~10%的铅锑合金阴阳极面积比 1:2~3(镀气缸套例外)1.2.6 除氢温度 180~200℃时间 2~3h2 应用效果与讨论2.1 应用举例某电镀厂加工YH40、YH350两种型号(军品)的发动机缸体(材料为ZL105),在1995年以前一直采用传统工艺,槽液温度控制在63~65℃、Dk60A/dm2,镀层厚度要求200~250um,需要镀7~8h,有时要镀长达10h。

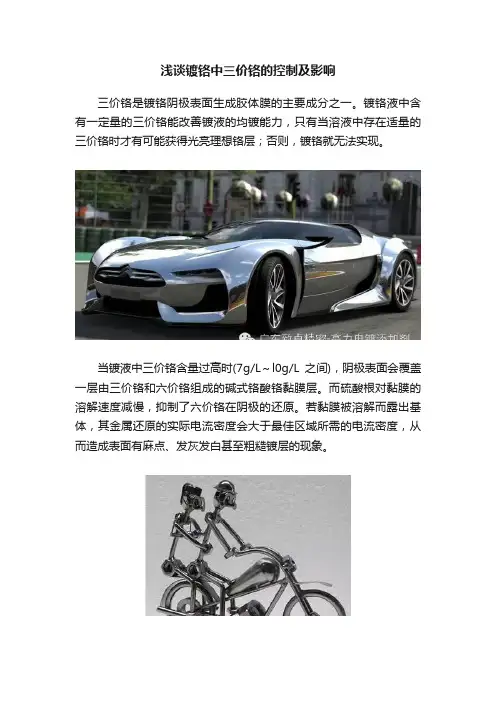

浅谈镀铬中三价铬的控制及影响三价铬是镀铬阴极表面生成胶体膜的主要成分之一。

镀铬液中含有一定量的三价铬能改善镀液的均镀能力,只有当溶液中存在适量的三价铬时才有可能获得光亮理想铬层;否则,镀铬就无法实现。

当镀液中三价铬含量过高时(7g/L~l0g/L之间),阴极表面会覆盖一层由三价铬和六价铬组成的碱式铬酸铬黏膜层。

而硫酸根对黏膜的溶解速度减慢,抑制了六价铬在阴极的还原。

若黏膜被溶解而露出基体,其金属还原的实际电流密度会大于最佳区域所需的电流密度,从而造成表面有麻点、发灰发白甚至粗糙镀层的现象。

当三价铬高达l0g/L以上时,溶液的电导下降,电阻增大,镀液发黑而且深镀能力及分散能力明显变坏。

生产中三价铬的升高大致有如下几种原因:(1)当阴极面积大于阳极面积时,三价铬会逐渐增高。

这是氧化反应少于还原反应的缘故。

(2)由于铬酐是强氧化剂,凡落入镀槽的抛光油膏及其他有机杂质能被铬酸氧化。

六价铬很快被还原为三价铬。

(3)溶液中硫酸含量过高时,三价铬则与之化合成Cr2(S04)3造成三价铬在阳极氧化的困难,也会使三价铬聚集而增高。

(4)当镀液温度过高时,胶体膜的生成速度下降,阴极区六价铬还原成三价铬的趋势增加。

(5)当溶液中铁杂质含量超过4g/L时,三价铬就难以被氧化成六价铬。

调整镀液中三价铬的含量,可采用下述方法:(1)通电处理,在镀液中铁杂质含量不高时,可采用通电处理使过多的三价铬氧化成六价铬,阴极采用无锈蚀铁板,阳极面积5倍于阴极面积,使阳极电流密度为1~2A/d㎡,温度为50~60℃进行通电处理。

每降低lg三价铬约需4A·h左右,可根据三价铬含量处理至规范。

(2)用双氧水氧化,当镀液中铁含量较高、三价铬不易在阳极氧化时,可先用双氧水氧化,再用电解处理的联合操作;液温不能超过45℃,事先需沉淀硫酸。

操作中慢慢加入双氧水防止过急引起镀液外溢。

(3)稀释法,即按计算量进行稀释调整。

为了防止三价铬升高,杜绝油污及有机物污染镀液,经常注意调整阴阳极的电流密度,使阴、阳极面积比保持在2∶3之间是关键。

![气缸内壁电镀镍-碳化硅工艺[发明专利]](https://uimg.taocdn.com/09652e4ea36925c52cc58bd63186bceb18e8ed5f.webp)

〔19〕中华人民共和国专利局〔12〕发明专利申请公开说明书[11]公开号CN 1072466A〔43〕公开日1993年5月26日[21]申请号91107925.4[22]申请日91.11.18[71]申请人荣成市内燃机厂地址264300山东省荣成市新建路22号[72]发明人张得红 吴文涛 宋义盛 于泉令 邹国强张启良[74]专利代理机构威海市专利事务所代理人马良悦[51]Int.CI 5C25D 3/56C25D 5/08C25D 5/44C25D 15/00权利要求书 1 页 说明书 4 页[54]发明名称气缸内壁电镀镍-碳化硅工艺[57]摘要本发明涉及一铝合金气缸内壁电镀工艺,气缸内壁经除油、浸蚀、阳极化后进行镍-碳化硅的复合电镀。

在常规的镀镍溶液中加入碳化硅,通过电沉积得到镍-碳化硅复合镀层。

其工艺简单,操作容易,生产效率高,所得到的镀层硬度高,耐磨性能好,大大提高了气缸的使用寿命,是一种理想的铝合金气缸内壁处理工艺。

91107925.4权 利 要 求 书第1/1页 1、一种气缸内壁电镀镍-碳化硅工艺,气缸内壁经除油、浸蚀、阳极化后进行镍-碳化硅复合电镀,其特征在于镍-碳化硅复合电镀的电镀液的成份及工艺规范是:硫酸镍(N i S O4·7H2O) 200~400克/升 氯化镍(NiCl2) 10~50克/升硼酸(H3BO3) 20~40克/升碳化硅(S i C) 50~300克/升 十二烷基硫酸钠(C12H25SO4·Na) 0.5~3克/升PH值 3.5~6温度 40℃~60℃电流密度 2~20A/dm2时间 10~50分钟91107925.4说 明 书第1/4页气缸内壁电镀镍-碳化硅工艺本发明涉及一种电镀工艺,具体地说是在气缸内表面电镀镍-碳化硅工艺。

目前,国内发动机铝合金气缸内表面的处理工艺有两种:一种是在缸筒表面进行松孔镀铬,这种方法电镀时间长,生产效率低,镀铬后内表面的精加工困难,同时,镀液中含有六价铬,易造成对环境的污染;另一种是在气缸筒内镶合金铸铁缸套,这种方法加工工艺要求高,同时内套的镶入也影响传热效果。

铝合金上镀硬铬的表观及断面剖析任丽彬 张卫国 姚素薇(天津大学化工学院应用化学系 天津 300072)摘 要 通过采用二次浸锌法和磷酸阳极氧化法,在铝合金上镀铬,得到了结合力良好、外观平整光滑的镀铬层,并对镀层的硬度和耐磨性进行了测试,利用扫描电镜(SEM )及背散射电子像,观察了二次浸锌法和磷酸阳极氧化法所得铬镀层的表面形貌及断面形貌,考察铝合金基体与铬镀层之间的结合状态。

关键词 铝合金,镀铬,二次浸锌,磷酸阳极氧化 Analysis of Appearance and Cross -section of Electroplating Chromium on Aluminium AlloyRen Libin ,Zhang Weig uo ,Yao Suw eiAbstract Electropalting chromium on aluminium alloy by double zincating method a nd H 3PO 4anodic m ethod was studied,a nd the ch ro mium deposit w ith brigh t appearance and g ood adhesio n w as obtained .Ha rdness and w ea ring resistance w ere tested .Surface and cro ss -section mircog raphs o f deposits with the tw o metho ds were observ ed by SEM ,a nd the reaso n for g ood adhesio n betw een ch ro mium deposit and aluminium alloy substrate wa s studied.Keywords aluminium allo y ,electropla ting chromium ,do uble zinca ting ,a nodic o xida tio n 1 前 言铝及其合金具有比重小、延展性高、导电导热性能优良,而且易于加工等优点,已广泛应用于航空航天、电子、建筑装饰等领域。

现代电镀网:装饰铬镀铬层脱落的原因分析

1、底层镍钝化

2、镀铬过程中断电

原因分析:在镀铬过程中断电或导电不良,出现电流中断,易使工件的镍镀层在镀铬液中钝化,出现铬层发花现象

处理方法:

a.断电后,取出工件,用酸活化后重新电镀;

b.清理导电触点,擦洗阳极,保证导电良好

3、阴极电流密度过大

处理方法:

a.准确测量受镀工件面积,合理设定电流值,并严格控制镀液温度至标准值;

b.必要时采取阴极保护措施

4、镀镍层表面受到污物污染

原因分析:镍层抛光后再镀镍或退铬后的工件直接镀铬,若铬层退除不净,活化不良或经抛光的工件受到抛光膏的污染,在入镀铬槽前清洗不彻底保证镍层表面洁净和活化状态的话,出现镀铬层脱落

处理方法:加强镀铬前的前处理,保证工件洁净和镍层充分活化

5、镀铬层的硬度过大

处理方法:合理设定工艺参数和选择硬度稍低的镀铬工艺。

液压油缸杆镀铬层剖析工艺流程1,液压活塞杆加工工艺流程连杆采用35号钢,加工工艺为:冷拉成型一车削一连续式中频感应淬火一预磨外圆一预精磨外圆一精磨外圆一超精加工一电镀铬一去氢回火一超精研磨。

为了提高活塞杆表面质量与耐蚀性关系,在电镀铬前加入超精加工工序。

2,活塞杆电镀工艺流程镀前检验---装挂具---化学除油--电解除油---水洗--活化酸洗--水洗--反刻处理--活塞杆镀铬--回收水洗--水洗--卸挂具--检验1,镀铬层厚度,我公司油缸杆一直是0.03-0.05mm,气缸活塞杆是0.01-0.03mm一般情况活塞杆的镀硬铬层单边厚度为:0.03-0.05MM 实践证明单边在0.1是最耐用的,最经济。

2,镀铬层硬度表面镀铬硬度值HRC52~58.HV790-890卡特比勒HV780-896液压缸活塞杆的最佳镀铬层厚度1-3丝单面,最经济1.5丝。

硬度750-890HV,超过它镀层发脆,低于它不耐磨。

3,镀铬层微裂纹镀铬层微裂纹400-2000条,一般都在400条左右,只有高耐蚀镀铬镀铬层微裂纹才能达到2000条以上表面的微裂纹越多,受腐蚀的面积越大,单位面积的腐蚀电流就越小,被腐蚀的程度就减轻。

通俗地讲,就是把腐蚀分散在更大的范围,因而降低腐蚀的程度。

4,镀铬层耐盐雾耐盐雾实验大于96小时,航空起落架活塞杆耐盐雾必须达到750小时以上。

国内耐盐雾实验为达到96小时,采取工艺双层铬或双层镍在镀铬的电镀方法,成本增大。

Dw-032高效高耐腐蚀镀铬单层就可超过96小时,最高可达750小时。

度快,从原来的普铬20-30u m/h提高到45-75u m/h,并且由于镀层均匀,外观质量提高,实际电镀时间大大减少。

无氟抑雾剂C(DW-026):无氟抑雾,减少铬酐的挥发,表面张力最小,合理抑制铬雾。

DW-026抑制剂成分消除空气传播的辐射,并有助于过程的平滑度,亮度,硬度和耐用性,同时使易铬上镀铬的附着力和耐电流中断。

汽缸镀铬修复有哪些优与劣

薛志成

【期刊名称】《汽车运用》

【年(卷),期】2009(000)002

【摘要】@@ 汽缸镀铬后的优良特征rn汽缸表面的镀铬处理,一般均采用多孔性镀铬,主要有以下几个优良特征:①镀层耐磨性很高.汽缸镀铬后,表面硬度达

HB850~950,且镀层具有较低的摩擦系数,以致于汽车行驶40多万公里后,汽缸磨损不超过0.01毫米.

【总页数】1页(P41)

【作者】薛志成

【作者单位】辽宁

【正文语种】中文

【中图分类】U4

【相关文献】

1.摩托车汽缸套的镀铬修复 [J], 周磊

2.摩托车汽缸套的镀铬修复 [J], 生丰源;周磊

3.松孔镀铬在修复柴油机汽缸上的应用 [J], 沈玉兴

4.新型美学陶瓷用于牙修复体的优与劣 [J], Michael V. Swain

5.汽车发动机汽缸的镀铬修复 [J], 奚兵

因版权原因,仅展示原文概要,查看原文内容请购买。

铝合金发动机缸盖的精密铸造与表面处理随着车辆技术的不断发展和更新换代,作为车辆动力核心的发动机也在不断地进行改进,其中铝合金发动机是目前最为流行的一种。

铝合金发动机具有质轻、占空间小、散热快等特点。

而其中的发动机缸盖更是重要的组成部分,其精密铸造和表面处理对整车性能起到至关重要的作用。

铝合金发动机缸盖的精密铸造铝合金发动机缸盖的重要性不言而喻,它在发动机中起到了保护、密封和降温的作用。

目前发动机缸盖的生产工艺已经非常先进,主要是提升铸造技术和用材质的发展。

对于铸造技术的提升,主要是借鉴了先进的可控压力灌注铸造技术(CASTECH),这种技术可以实现在铸造过程中对流体模具形态的控制,从而增加了铸件的准确度、材质均匀性和气孔率的控制。

在用材质方面,铝合金是目前最为先进的铸造材料之一,因为它具有良好的可加工性和热传导性能,同时又减轻了发动机的重量,从而使得整车的油耗和排放也有所降低。

铝合金发动机缸盖的表面处理铝合金发动机缸盖的表面处理也是整个生产工艺中必不可少的一环,它主要是对铸件表面进行染色和镀铬等等,从而提升其外观和耐腐蚀性能。

对于染色,是在缸盖上涂上一层特殊的染色剂,这些染色剂可以不仅可以使铸件的外观更加美观,而且还可以提高其耐热、耐腐蚀等性能。

然而,染色工艺涉及大量的有害废料的产生,因此也需要得到充分的控制和管理。

而对于镀铬,则是在缸盖表面附上一层类似于材料的镀层,从而起到了使整个缸盖更加美观和提升耐腐蚀性的作用。

不过,镀铬的过程同样也需要注意环保与使用效果的平衡。

结语总之,铝合金发动机缸盖的生产工艺必须追求精细、高效和环保。

同时,我们也应该在日常的使用中,注意合理维护和保养,这样才能使得整个发动机在使用寿命上得到进一步的提升和保障。

铝合金发动机缸体微弧氧化层的特性

李均明;蒋百灵;靳文萍;白力静;朱静

【期刊名称】《金属热处理》

【年(卷),期】2005(30)1

【摘要】对经微弧氧化处理后的 4 0型铝合金缸体的性能指标的测试 ,研究分析了微弧氧化处理后镀层的耐磨性,并与磷钒铜铸铁、镀硬铬层的耐磨性能进行了对比。

结果表明 ,经微弧氧化处理后的铝合金缸体运行稳定性及性能测试指标均优于镀硬铬 ;在油润滑条件下。

【总页数】3页(P64-66)

【关键词】发动机缸体;微弧氧化;磨损;油润滑

【作者】李均明;蒋百灵;靳文萍;白力静;朱静

【作者单位】西安理工大学材料科学与工程学院;比亚迪汽车公司技术部

【正文语种】中文

【中图分类】TG156.99

【相关文献】

1.不同硅含量铝合金的微弧氧化及膜层特性研究 [J], 李康;李文芳;张果戈;段奇

2.Er对7075铝合金微弧氧化层特性的影响 [J], 张先菊;王宪琦;邓为豪;何佳静

3.Na2B4O7浓度对5A06铝合金微弧氧化膜层特性的影响 [J], 张伟;苗景国;李志宏

4.Er对7075铝合金微弧氧化层特性的影响 [J], 张先菊;王宪琦;邓为豪;何佳静

5.Y_(2)O_(3)用量对5A06铝合金微弧氧化膜层特性的影响 [J], 张伟;苗景国因版权原因,仅展示原文概要,查看原文内容请购买。

浅谈油缸活塞杆耐腐蚀镀铬工艺液压缸是液压系统中重要的执行元件,用于执行往复运动,在工程机械中应用广泛。

液压缸活塞杆是液压缸的重要部件,它通常采用45#钢做成实心杆或空心管,液压缸活塞杆在使用中会遭受磨粒冲刷,极易产生磨损。

为提高油缸活塞杆表面的耐磨性能,达到延长活塞杆使用寿命的效果, 目前国内传统工艺是表面镀硬铬(镀层厚度0.03~0.05mm)并抛光,其表面粗糙度Ra为0.1~0.2μm。

其镀液以铬酸为基础,以硫酸做催化剂,工艺优点为:镀液稳定,易于操作,表面铬镀层质量比较高,赋予油杆光亮、高硬度、优良的耐磨性等优点。

其致命的缺点是:含铬废水和废气严重致癌,属国家一类控制排放物,对环境和生产工人的危害极大。

盐雾试验达不到96小时,更不用谈日本标准192小时。

其他缺陷主要有:(1)阴极电流效率非常低,一般只有18%~20%,镀速相当慢,消耗的能量也相当大。

采用dw-09活塞杆镀铬添加剂,电流效率可达29%,微裂纹600条以上。

(2)镀液温度较高,能量浪费大。

(3)镀液的分散和覆盖能力差,需防护阴极和辅助阳极才能得到厚度均匀的镀层。

(4)镀层空隙多,盐雾试验不理想。

铬镀层对钢铁基体属阴极性镀层,防腐蚀性有一定局限性。

因此,国内外电镀界一直致力于改进传统镀铬工艺。

如四川泸州长江液压机厂,采用镀乳白/耐磨双层铬应用在活塞杆,大大地提高了镀层的耐蚀性。

济南泰格化工有限公司采用绿色环保镀铬添加剂,电镀活塞杆,该镀层经32小时CASS试验耐蚀性达10级以上。

这种方法,底层不耐磨,外观不理想,也有的工厂镀铬后靠研磨膏填充微裂纹,常温下可以达到96小时盐雾试验,但到检测条件60度时,效果不理想,同样靠密封填充空隙都不是理想的。

那么怎样才能获得耐盐雾实验96小时的油缸活塞杆镀层呢?一种办法是电镀铬层微裂纹必须达到600条以上,电镀时间3小时,镀层厚度大于3丝,同时配合添加剂使用说明,调整工艺参数,就可达到96小时。

油缸镀铬层脱落原因

油缸镀铬层脱落的原因可能有以下几种:

1.电镀层黏结不好:这可能是由于电镀前,零件的除油脱脂处理不充分,导致电镀粘合度不佳;或者零件表面活化处理不彻底,氧化膜层未去除掉。

2.硬铬层磨损:多数是由于活塞的摩擦和铁粉的研磨作用造成的,如果中间夹有水分,磨损会更快。

3.因接触电位差形成的腐蚀:对于长期停止不用的液压缸来说,这是常见的故障。

4.使用不当:例如,挖掘机在操作期间频繁撞击,或者油缸表面的铬层被硬物刮破,都可能导致铬层的脱落。

5.材料质量问题:如果选用的镀铬材料质量不好,或者加工工艺不当,就会导致油缸镀铬的质量不稳定,容易出现脱落现象。

6.老化:挖掘机使用时间长了,油缸镀铬的表面会出现老化现象,如果不及时更换油缸,会导致铬层的脱落,加速油缸的磨损。

为了避免油缸镀铬层脱落,可以采取以下措施:

1.注意使用方法:避免操作不当导致挖机在工作中频繁撞击,以及避免铬层被硬物刮破。

2.选用优质材料:使用高强度耐磨材料制成油缸镀铬,以提高其耐磨性和使用寿命。

3.定期更换油缸:避免油缸镀铬表面出现老化现象,导致铬层脱落。

以上内容仅供参考,具体原因可能还需要根据实际情况进行分析。

如果油缸镀铬层脱落,建议及时联系专业人士进行处理,以避免对设备造成进一步的损害。

铝轮毂电镀故障及其原因分析0 前言铝属于活泼金属,其表面若不经过沉锌或化学镀工艺而直接电镀,难以获得结合力好的镀层。

铝轮毂形状复杂,表面镀层质量要求较高,故其电镀工艺较普通五金电镀工艺复杂得多,而且电镀过程中也易出现不良品。

据现场统计,电镀不良品占轮毂不良品总数的2/3以上。

铝轮毂电镀过程产生不良品的原因是多方面的,有素材、操作、镀液及设备等原因。

在不良品产生后,要仔细分析导致故障的原因。

鉴于电镀轮毂从上线至出产品需要2~3h甚至更长时间,等判断出原因时已经产生不少不良品,这也是轮毂电镀良品率不高的原因之一。

因此,在实际生产中,应对每一种故障(或缺陷)的定义、特征、产生原因及控制点作出明确的划分界定,在出现问题时才能为准确、快速判断地作出指导,采取相应措施解决。

另外,识别故障出现在轮毂上的位置也是准确判断故障原因的重要依据之一。

在解决过程中应结合“鱼刺图”法分析原因,采用跳跃试验或对比试验进行验证。

1 铝轮毂电镀工艺流程毛坯整修→热浸除蜡→热浸除油→冲洗→检验→热浸除蜡→擦洗→热浸除油→上线前检验→上挂→热浸除油→2道逆流漂洗→弱碱蚀→2道逆流漂洗→除垢→3道逆流漂洗→一次沉锌→3道逆流漂洗→脱锌→3道逆流漂洗→二次沉锌→3道纯水逆流漂洗→预镀镍→回收→2道逆流漂洗→酸活化→纯水洗→镀铜→2道逆流漂洗→钝化→热水洗→下挂检验→抛光→热浸除蜡→擦洗→热浸除油→检验→上挂→阴极电解除油→热水洗→2道逆流漂洗→活化→纯水洗→半光亮镍→高硫镍→光亮镍→镍封→回收→下挂检验→上挂→清洗→电解活化→预浸→镀铬→回收→2道纯水逆流漂洗→热水洗→下挂→干燥→检验。

2 铝轮毂电镀过程中容易出现的故障及其原因2.1 结合力不良结合力不良主要表现为起泡和脱皮。

起泡是指镀层与镀层之间局部区域出现鼓起的现象。

小泡一般难以用小刀挑穿,大泡挑穿后与脱皮类似,也表现有脱皮特征。

脱皮是指镀层与镀层之间整片区域可以分离撕下的现象。

摩托车发动机气缸体应用新型镍钴铁涂层技术的探讨目前,摩托车常用的硬铬电镀涂层工艺,因涂层硬度、光洁度高,在厚度为0.0127~0.02286mm时,成本较低;但当镀层厚度增加时,成本会增加几倍,而且这种工艺还有以下缺点:a)镀层粘接力不强:特别是与铸铁基材料(如球墨铸铁)粘接不牢,主要原因是电镀中存在严重的微裂。

虽然电镀工艺微裂有助于消除剩余应力,但微裂过分,特别是从表面至基体发生微裂,会导致电镀层与基体分离。

b)工艺控制困难:目前还难以通过工艺变量控制获得可依赖、可重复的电镀层,如铸件浸入到镀槽中时,会滤出铸铁影响电镀液的导电性。

c)生产率很低:一般厚度为0.0254mm的电镀层,施工时间长达1h。

d)要求大功率电源:一般645mm2的工件电镀,需要14~16W的电源。

e)难以完全遮蔽:由于电镀时工件须完全浸入到镀槽中,故局部不需电镀的工件表面也将被电镀,还需要再加工。

f)防浸蚀能力差:电镀工艺中镀层的微裂会使一些腐蚀性介质渗入到基体材料上。

g)电镀时:会在拐角或尖缘处形成小结,导致粘接不牢。

h)镀槽中的污染物:会影响电溶液的导电性及其它电镀工艺参数。

i)维护和处理电镀排液费用高。

1、热喷涂涂层由于硬铬电镀涂层存在上述缺点,从硬度、表面粗糙度、抗磨损、抗腐蚀及承温能力等方面对比看,高速氧燃料热喷涂涂层均优于硬铬电镀涂层,因此有可能会部分取代硬铬电镀涂层。

热喷涂涂层的涂层材料有88WC-12Co和75CrC-25NiCr两种,美国技术人员试验表明,这两种涂层材料与基体材料的粘接强度均超过10000PSi,耐磨能力更优于硬铬电镀涂层。

正确选择热喷涂涂层要遵循一定的原则,即工件的尺寸、涂层的厚度(是否超过0.0254mm)、涂层的功能(抗磨损)等,一般情况,提高大工件的抗磨损能力,用热喷涂涂层为宜。

如直径为200mm的印刷筒,要求电镀层厚0.25mm,如用硬铬电镀涂层的话,由于电镀层厚,需完全浸没该工件,电镀槽要足够大,时间长达12h,成本将增加,很不经济;而采用高速氧燃料热喷涂,工件固定在车床上匀速转动,喷涂枪由控制器控制,沿工件以一定的速度轴向移动(工件涂层尺寸偏差<0.05mm),加工快且成本低。

发动机铝合金缸盖加工断屑问题分析摘要:主要探讨基于某发动机工厂的铝合金缸盖,在加工过程中产生的大块铝屑问题,进行了一系列解决措施的验证,最终确定断屑的方案,以期对其他工厂类似铝合金产品加工问题起到借鉴作用。

关键词:铝合金缸盖;断屑缸盖是发动机的主要部件之一,现代汽油发动机缸盖一般采用铝合金铸成,因铝合金缸盖具有重量轻,强度高,易加工,导热性好等特点,有利于提高压缩比,以便更好地承受热负荷和机械负荷。

铝合金缸盖在加工过程中易产生较大的铝屑,当铝屑进入水套后极易被卡住,在发动机运行过程中,铝屑掉落会造成发动机漏水,无法正常工作。

因此,必须采取措施将铝屑变小,使清洗机能够将铝屑冲出缸盖。

1铝屑问题现状某发动机工厂缸盖为薄壁铝合金铸件,加工工艺主要有铣面、钻孔、铰孔、镗孔、攻丝、气门导管和阀座加工等。

由于铝合金缸盖材料偏软,加工产生铝屑块大,尤其在缸盖粗加工,关于铝屑质量问题尤为明显。

通过收集统计发现,进入水套大块铝屑主要是加工弹簧座圈面时产生。

弹簧座圈面加工工艺:利用组合钻头进行切削, 9.53mm 钻头预钻气门导管底孔, 25mm切削弹簧座圈面。

由于切削弹簧座圈面刀片较宽,产生铝屑较大,如图1所示。

2切屑的形成由金属切削原理可知,金属切削过程就是被切削金属层在刀具切削刃和前刀面的作用下经受挤压而产生剪切滑移变形的过程。

在加工韧性材料时,被切削材料是经过第一变形区和第二变形区的变形后从刀具前面脱离而变为切屑的。

为简化起见,通常用OM线来代表第一变形区,用OO’代表第二变形区,如图2所示。

根据金属材料的强度理论,使连续切屑折断的条件是,加于切屑上的变形应力大于切屑材料的断裂强度极限。

按照切屑的形成过程及折断条件,可将断屑方法归纳为在第一变形区内断屑、在第二变形区内断屑、在第一二变形区之外断屑、变进给断屑。

如果切屑经过第一变形区变形后没有折断,继续流向第二变形区。

若在第二变形区内使切屑的变形量突然增大,就可能使切屑折断。