立式连续蒸煮工艺

- 格式:doc

- 大小:150.58 KB

- 文档页数:8

柱式连续蒸煮流程讲解Title: Explanation of the Continuous Cooking Process with Columnar SteamIn the papermaking industry, the continuous cooking process is of vital importance.It involves the cooking of wood pulp in a digester vessel, which is a horizontal, cylindrical steel container.The digester is equipped with a false bottom and a steam jacket, allowing for the efficient conversion of wood chips into pulp.连续蒸煮是在造纸工业中非常关键的一个环节。

它涉及到在消化器容器中煮木材纤维。

消化器是一个水平的、圆柱形的钢制容器,配备有假底和蒸汽夹套,使得木材片可以高效地转化为纤维。

The cooking process typically lasts around two hours, during which time the temperature and pressure are carefully controlled.The digester is filled with wood chips and water, and then steam is injected to raise the temperature and pressure.As the temperature increases, the wood chips begin to break down, releasing fibres and chemicals that can be used to make paper.通常,蒸煮过程会持续大约两个小时。

目录第1章酒精生产过程中蒸煮流程简介 (2)1.1 酒精生产及蒸煮工艺 (2)1.2 CAD流程图 (4)第2章标准节流装置设计及计算程序设计 (5)2.1 标准节流装置设计概述 (5)2.2 原始数据 (5)2.3 标准节流装置计算 (6)第3章调节阀选型及计算 (10)3.1 调节阀选型 (10)3.2 调节阀口径计算 (10)第4章课程设计心得 (13)参考文献 (14)第1章酒精生产过程中蒸煮流程简介1.1 酒精生产及蒸煮工艺用淀粉质原料生产酒精的工厂,多数采用连续蒸煮工艺,只有少部分小型酒精厂和白酒厂,还采用间歇蒸煮工艺,下面分别加以介绍。

(一)间歇蒸煮法间歇蒸煮法常用的蒸煮设备是立式锥形蒸煮锅,其外形和结构简单。

1.间歇蒸煮工艺流程目前我国酒精厂间歇蒸煮的方法基本上有两种,一种是加压间歇蒸煮,一种是添加细菌淀粉酶液化后低压或常压间歇蒸煮、加压间歇蒸煮是原料经人工或运输机械送到蒸煮车间,经除杂后进入拌料罐,加温水拌料,并维持一定时间,然后送入蒸煮锅中,通入直接蒸汽将醪液加热到预定蒸煮压力,维持一定的蒸煮时间,蒸煮时间结束后,进行吹醪。

操作工艺流程如下:温水蒸汽↓↓原料→除杂→粉碎→拌料→泵→蒸煮→成熟蒸煮醪送入糖化锅(1)加水蒸煮整粒原粒时,水温要求在80~90℃,尤其是蒸煮含有淀粉酶的甘薯干,更不能用低温水。

蒸煮粉状原料时,水温不宜过高,一般要求在50~55℃。

原料加水比因原料不同和粉碎度不同而不同,一般为:粉状原料为1:3.4至1:4.0;薯干为1:3.0至1:4.0;谷物原料为1:2.8至1:3.0(2)投料。

蒸煮整粒原料时,投完粒即加盖进汽,或者在投料过程中同时通入少量蒸汽,起搅拌作用。

蒸煮粉状原料时,可先在拌料桶内将粉料加水调成粉浆后在送入蒸煮罐;或向罐内直接投料,边投料,边通入压缩空气搅拌,以防结块,影响蒸煮质量。

投料时间因罐的容量大小和投料方法不同而有差异,通常在15~20min。

蒸煮工艺第一节淀粉质原料酒精生产概况" a0 z4 ^8 |/ S-) C+ Y5 B& R9一.淀粉质原料酒精生产的特点: U1 \( `6 I u P#' d7 N9 u: i6 a; O5 o- V%(1)原料系采用薯类、粮谷类及野生植物等,在投产前必须先经过破碎处理。

目前在国内上有一部分产量较小的酒精厂,采用间歇蒸煮,原料不经粉碎,就直接将快状或粒状原料投入生产,但大部分中等规模以上的酒精厂,原料多经二次粉碎,然后进行高压连续蒸煮,有利原料的受热面加大,更有效地达到蒸煮的要求。

, U7 u% U/ A5 W- A) I' T6 I0 q# i" A& @1 A( t: s/ F(2)原料必须经过蒸煮,在高温高压过程中,引起原料细胞的组织破裂,使存在于细胞中的淀粉转化为可发酵性糖。

蒸煮温度由于原料的品种与规格不同而有差异,通常为130—150度,但经过粉碎的原料,其蒸煮所须的温度较低,大约120—130度。

高温处理除了使淀粉糊化,便于淀粉酶起糖化作用外,还可把附着的有害杂菌杀死。

. O" _* o" y1 M# e- J. _5 `1 K)(3)淀粉质原料生产酒精,要经过加曲糖化作用,把糊化成溶解状态的淀粉转化成可发酵性糖。

由于曲的生产方法不同,可分为麸曲糖化法、液曲糖化法、根酶糖化法(阿米罗法)、根酶酒母混合法、麦芽糖化法等。

目前在国内是以麸曲糖化法和液曲糖化法为主,在国外使用淀粉质原料生产酒精的方法,大致可分为:1 Y P& i( w9 v3 M" \.# ?; d8 Q0 n! w1 mA.麦芽法以麦芽、黍芽、稷芽作糖化剂。

1 o7 z% @- O) t+ @, n. H3 v- mB.阿米罗法将根霉或毛霉等霉菌,在糊化醪冷却至30—40度时,接种培养,在霉菌生长过程中转化淀粉成发酵性糖,再加酵母发酵。

规程介绍-手册连蒸系统在纸浆厂占有重要角色,蒸煮器操作效果直接影响到整个系统。

提供该手册旨在使每个蒸煮操作员完全清楚他们所操作的设备,只有学习掌握该手册后才能启动或操作蒸煮器。

这部份介绍仅限蒸煮器部份,并概要地介绍了与蒸煮器相联的系统:木片喂料系统、黑液过滤系统、冷凝回收系统等等,为使蒸煮人员更进一步了解蒸煮系统,请参看其它有关祥细说明部份,操作指南部份及图纸,该手册还包括了其它有关蒸煮的说明。

如你们对该手册内容有疑问或有关操作方面的问题请与奥斯龙机械公司售后服务部联系。

工艺概要木材由纤维素、半纤维素、木素、碳水化合物、树脂和油脂构成。

因木材种类不同这些成份在木材中的含量也不尽相同,使用化学药品蒸煮木片,其目的是溶解50%,甚至更多的木材成份以便分离纤维并去掉无用的成份。

蒸煮时溶解了木质和树脂,并分离出纤维素,也非常有限地溶解了一部份纤维素和半纤维素。

硫化蒸煮中的活性化学成份是氢氧化钠(NaOH)和硫化纳(Na z S),两种成份混合就是活性碱(AA),因硫化度不一样硫化纳含量也不同,氢氧化钠(NaOH)和硫化纳(Na z S)混合加入蒸煮器---我们称之为“白液”。

蒸煮器进行连蒸时,木片被不断的加入蒸煮器,浆又不断地从蒸煮器底部喷出,这就需要特殊的喂料装置(在下文我们将详细介绍该装置)。

蒸煮器可分为以下六个阶段(在第二部份中我们将详细介绍每个阶段):1、预蒸和条件阶段z、蒸煮液浸渍阶段3、加热阶段4、蒸煮阶段5、抽提及高加热洗涤阶段6、冷却及喷放阶段第一阶段发生在木片仓和木片溜槽,从第一阶段到第六阶段顺次发生在蒸煮器内部的不同高度。

木片经过这些阶段出来就能符合我们的设计要求,为达到设计要求,操作人员应将这六个不同阶段逐一分离开来,并保持各阶段相对高度。

为能平稳地控制蒸煮工艺,操作人员应严格遵循正蒸煮工艺规程进行操作,问题是无法避免的,关键是我们能否预见它,并在问题发生早期尽快解决它,因此操作人员应密切注意工艺状况,尽早发现问题,尽快解决问题,应将蒸煮器的液压冲击考虑进去,应逐步改变工艺,留有时间间隔以便变化结果完全显示后再接着改变工艺。

目录第1章酒精生产过程中蒸煮流程简介 (1)1.1 酒精生产及蒸煮工艺 (1)1.2 CAD流程图 (3)第2章控制系统方案设计 (4)2.1 工艺过程分析 (4)2.2 蒸馏流程分析 (5)第3章控制系统仪表选型 (7)3.1 检测元件选型 (7)3.2 执行元件 (9)第4章课程设计心得 (18)参考文献 (19)附录 (20)第1章酒精生产过程中蒸煮流程简介1.1 酒精生产及蒸煮工艺用淀粉质原料生产酒精的工厂,多数采用连续蒸煮工艺,只有少部分小型酒精厂和白酒厂,还采用间歇蒸煮工艺,下面分别加以介绍。

(一)间歇蒸煮法间歇蒸煮法常用的蒸煮设备是立式锥形蒸煮锅,其外形和结构简单。

1.间歇蒸煮工艺流程目前我国酒精厂间歇蒸煮的方法基本上有两种,一种是加压间歇蒸煮,一种是添加细菌淀粉酶液化后低压或常压间歇蒸煮、加压间歇蒸煮是原料经人工或运输机械送到蒸煮车间,经除杂后进入拌料罐,加温水拌料,并维持一定时间,然后送入蒸煮锅中,通入直接蒸汽将醪液加热到预定蒸煮压力,维持一定的蒸煮时间,蒸煮时间结束后,进行吹醪。

操作工艺流程如下:温水蒸汽↓↓原料→除杂→粉碎→拌料→泵→蒸煮→成熟蒸煮醪送入糖化锅(1)加水蒸煮整粒原粒时,水温要求在80~90℃,尤其是蒸煮含有淀粉酶的甘薯干,更不能用低温水。

蒸煮粉状原料时,水温不宜过高,一般要求在50~55℃。

原料加水比因原料不同和粉碎度不同而不同,一般为:粉状原料为1:3.4至1:4.0;薯干为1:3.0至1:4.0;谷物原料为1:2.8至1:3.0。

(2)投料蒸煮整粒原料时,投完粒即加盖进汽,或者在投料过程中同时通入少量蒸汽,起搅拌作用。

蒸煮粉状原料时,可先在拌料桶内将粉料加水调成粉浆后在送入蒸煮罐;或向罐内直接投料,边投料,边通入压缩空气搅拌,以防结块,影响蒸煮质量。

投料时间因罐的容量大小和投料方法不同而有差异,通常在15~20min。

(3)升温(生压) 投料毕,即关闭加料盖,通入蒸汽,同时打开排气阀,驱除罐内冷空气,以防罐内冷空气存在而产生“冷压”,影响压力表所指示的数值,不能反反映罐内的真实温度,造成原料蒸煮不透。

连蒸系统-碱法蒸煮设备及操作(四)连蒸系统连蒸是指连续进料和连续出浆的生产过程。

因此,生产中工艺参数稳定,成浆质量均一,自动化程度高,运行费用较低,大中型制浆造纸厂采用连蒸设备越来越多,连蒸设备主要有横管式连蒸系统、塔式连蒸系统、斜管式连蒸系统。

其中在我国横管式多用草浆化学浆的生产,立式适用于化学木浆的生产,而斜管式多被用来生产半化学浆或化学机械浆的生产。

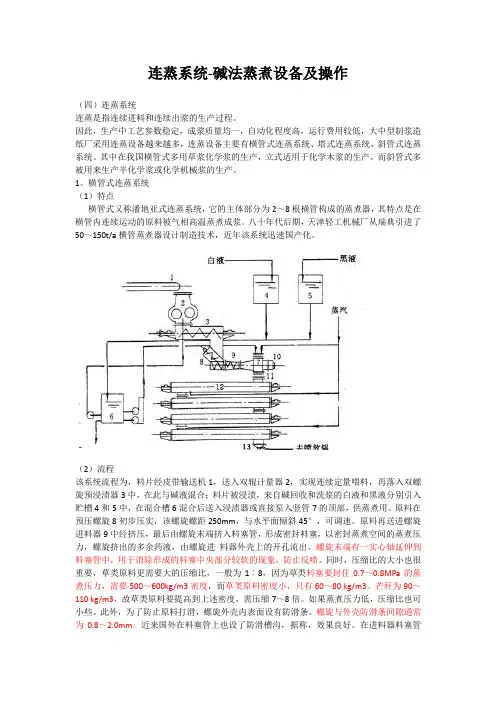

1、横管式连蒸系统(1)特点横管式又称潘地亚式连蒸系统,它的主体部分为2~8根横管构成的蒸煮器,其特点是在横管内连续运动的原料被气相高温蒸煮成浆。

八十年代后期,天津轻工机械厂从瑞典引进了50~150t/a横管蒸煮器设计制造技术,近年该系统迅速国产化。

(2)流程该系统流程为,料片经皮带输送机1,送入双辊计量器2,实现连续定量喂料,再落入双螺旋预浸渍器3中,在此与碱液混合;料片被浸渍,来自碱回收和洗浆的白液和黑液分别引入贮槽4和5中,在混合槽6混合后送入浸渍器或直接泵入竖管7的顶部,供蒸煮用。

原料在预压螺旋8初步压实,该螺旋螺距250mm,与水平面倾斜45°,可调速。

原料再送进螺旋进料器9中经挤压,最后由螺旋末端挤入料塞管,形成密封料塞,以密封蒸煮空间的蒸煮压力,螺旋挤出的多余药液,由螺旋进料器外壳上的开孔流出。

螺旋末端有一实心轴延伸到料塞管中,用于消除形成的料塞中央部分较软的现象,防止反喷。

同时,压缩比的大小也很重要,草类原料更需要大的压缩比,一般为1︰8,因为草类料塞要封住0.7~0.8MPa的蒸煮压力,需要500~600kg/m3密度,而草类原料密度小,只有60~80 kg/m3。

芒秆为90~110 kg/m3,故草类原料要提高到上述密度,需压缩7~8倍。

如果蒸煮压力低,压缩比也可小些。

此外,为了防止原料打滑,螺旋外壳内表面设有防滑条。

螺旋与外壳防滑条间隙通常为0.8~2.0mm。

近来国外在料塞管上也设了防滑槽沟,据称,效果良好。

在进料器料塞管对面装在气动止逆阀10,其作用是便于原料成塞,保持料塞一定的紧密度,防止螺旋进料器的反喷,当料塞过松时,螺旋进料器的电流低于限定值,装在止逆阀气缸压缩空气管路上的电磁阀,在时间继电器与电流继电器的作用下关闭止逆阀。

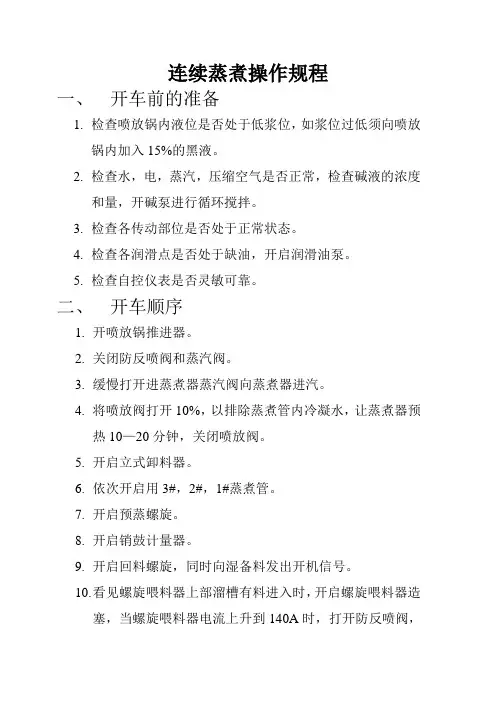

连续蒸煮操作规程一、开车前的准备1.检查喷放锅内液位是否处于低浆位,如浆位过低须向喷放锅内加入15%的黑液。

2.检查水,电,蒸汽,压缩空气是否正常,检查碱液的浓度和量,开碱泵进行循环搅拌。

3.检查各传动部位是否处于正常状态。

4.检查各润滑点是否处于缺油,开启润滑油泵。

5.检查自控仪表是否灵敏可靠。

二、开车顺序1.开喷放锅推进器。

2.关闭防反喷阀和蒸汽阀。

3.缓慢打开进蒸煮器蒸汽阀向蒸煮器进汽。

4.将喷放阀打开10%,以排除蒸煮管内冷凝水,让蒸煮器预热10—20分钟,关闭喷放阀。

5.开启立式卸料器。

6.依次开启用3#,2#,1#蒸煮管。

7.开启预蒸螺旋。

8.开启销鼓计量器。

9.开启回料螺旋,同时向湿备料发出开机信号。

10.看见螺旋喂料器上部溜槽有料进入时,开启螺旋喂料器造塞,当螺旋喂料器电流上升到140A时,打开防反喷阀,同时打开高压药液泵。

11.调整进料量与加碱量。

12.缓慢打开喷放阀定在大约10%的位置上。

13.检查立式卸料器的电机负荷,负荷增加时启动高压黑液泵向立式卸料器内进黑液,同时调整喷放阀开度,并将喷放阀调到自动功能上。

三、停车顺序1.向湿备料发出停机信号。

2.依次停回料螺旋,销鼓计量器,预蒸螺旋。

3.停螺旋喂料器,同时停高压药液泵。

4.当立式卸料器电流降低时,关闭蒸煮器进汽阀,依次停1#,2#,3#蒸煮管,停黑液加压泵,关闭喷放阀。

5.关闭黑夜冷却器进水阀和碱液加热器进汽阀。

6.关闭润滑系统。

四、操作注意事项1.开车后,经常检查,听到异声、闻到异味应及时停机处理。

2.经常检查草片仓来料是否均匀,并根据后道工序的需求量,稳定控制供料。

3.水力碎草机内正常生产时,液位应保持45-60%,浓度保持在2-4%,水力碎草机停机时,应先停止向内供草片并使液位降至40%以下时方可停机,以保证下次开车顺利进行。

4.经常检查脱水螺旋出草的干度,如异常可能是脱水螺旋的筛孔堵塞及时处理。

5.停车后2#胶带输送机上不许留有草片。

连续蒸煮制浆设备工艺流程The continuous cooking and pulping process is an essential part of the papermaking industry. This equipment is designed to efficiently cook and break down the raw materials, such as wood chips or recycled paper, into pulp, which is then used to create various paper products.连续蒸煮制浆工艺是造纸工业中至关重要的一部分。

这种设备的设计目的是高效地蒸煮和分解原材料,如木片或再生纸,制成浆料,然后用于制造各种纸制品。

The process starts with the raw materials being fed into the cooking vessel, where they are heated and treated with chemicals to break down the fibers and remove impurities. The continuous cooking and pulping equipment allows for precise control of the cooking time, temperature, and chemical dosage, ensuring that the pulp is of high quality and consistency.该工艺流程始于将原材料投放进蒸煮容器中,通过加热和化学处理来分解纤维并去除杂质。

连续蒸煮制浆设备能够精确控制蒸煮时间、温度和化学品用量,确保浆料具有高质量和一致性。

From an operational standpoint, the continuous cooking and pulping equipment streamlines the production process, as it eliminates the need for batch processing. This results in increased efficiency, reduced labor costs, and a more consistent product quality. Additionally, the equipment is designed to be energy-efficient, with features such as heat recovery systems and optimized steam usage.从操作角度来看,连续蒸煮制浆设备简化了生产流程,因为它不需要批量处理。

连续蒸煮器及其操作一.历史发展可以肯定地说,瑞典是世界上工业化连续制浆设备(除磨石磨木机外)的创始国。

用木片机械制浆的的Asplund纤维离解机是1930年发明的。

原先它是一种水平式螺旋发生装置,对发生蒸煮作用来说在里面的处理时间太短了。

但它是诸如Pandia蒸煮器的先驱【3】。

Black-Clawson公司研制的Pandia蒸煮器将几根带水平螺旋的蒸煮管组合在一起,为木片半化学浆和一年生植物制浆的硫酸盐蒸煮提供了较长的时间。

长时期来,备料工段的剥皮、削片和筛选都是连续的,自从采用过滤机和压榨洗涤系统后,洗浆也连续化了。

蒸煮两头都实现了连续化,于是长期来积极努力使蒸煮也能连续化。

蒸煮连续化的主要困难是,在压力下木片的进入蒸煮器和纸浆或软化木片的排除蒸煮器。

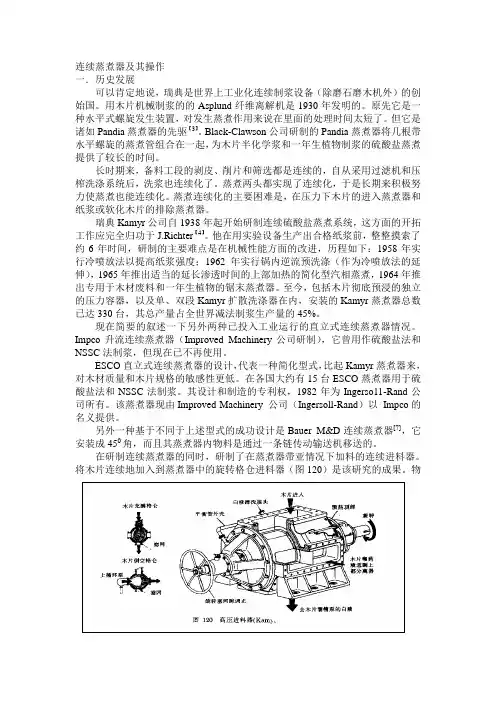

瑞典Kamyr公司自1938年起开始研制连续硫酸盐蒸煮系统,这方面的开拓工作应完全归功于J.Richter【4】。

他在用实验设备生产出合格纸浆前,整整摸索了约6年时间,研制的主要难点是在机械性能方面的改进,历程如下:1958年实行冷喷放法以提高纸浆强度;1962年实行锅内逆流预洗涤(作为冷喷放法的延伸),1965年推出适当的延长渗透时间的上部加热的简化型汽相蒸煮,1964年推出专用于木材废料和一年生植物的锯末蒸煮器。

至今,包括木片彻底预浸的独立的压力容器,以及单、双段Kamyr扩散洗涤器在内,安装的Kamyr蒸煮器总数已达330台,其总产量占全世界减法制浆生产量的45%。

现在简要的叙述一下另外两种已投入工业运行的直立式连续蒸煮器情况。

Impco升流连续蒸煮器(Improved Machinery公司研制),它曾用作硫酸盐法和NSSC法制浆,但现在已不再使用。

ESCO直立式连续蒸煮器的设计,代表一种简化型式,比起Kamyr蒸煮器来,对木材质量和木片规格的敏感性更低。

在各国大约有15台ESCO蒸煮器用于硫酸盐法和NSSC法制浆。

其设计和制造的专利权,1982年为Ingerso11-Rand公司所有。

立式连续蒸煮工艺低固形物连续蒸煮工艺。

一蒸煮主体设备立式连续蒸煮系统中的设备可分为:木片喂料系统、蒸煮器系统、蒸煮器热回收系统、黑液过滤系统、蒸煮器冷凝水系统和木片仓排出气体冷凝器系统。

(如图3-33所示)图3-33立式连蒸流程示意图1、木片喂料系统木片喂料系统,是指将木片送入蒸煮器的系统,虽然整个系统的功能看似简单,但在整个蒸煮过程中,喂料系统运行的好坏将直接影响到蒸煮系统的运行情况。

在蒸煮系统中,木片喂料系统包含了大部分蒸煮设备以及工艺流程,是整个蒸煮过程中的重要系统。

(1)气锁螺旋喂料器:木片堆场来的木片通过皮带输送机输送到木片仓顶部的气锁螺旋喂料器,经过气锁螺旋喂料器送至木片仓中。

气锁螺旋喂料器取消了出料端螺旋的叶片,取而代之的是活动挡板,这样在正常生产时螺旋出料端就形成了一个料塞。

料塞在木片仓顶部和大气之间形成密封,密封减少了木片仓中蒸汽和其它气体排放到大气中的量,同样也限制了在低真空度下空气从大气进入到木片仓顶部。

为防止从木片仓中泄露的蒸汽和非冷凝气体(NCG)进入到大气中,木片仓顶部与气锁螺旋喂料器之间的真空度须控制在25~50mmH2O。

(2)菱形木片仓:木片仓的主要作用有两个:其一,在进入木片仓内的木片量有小幅度波动时,提供连蒸器稳定运行的缓冲体积量;其二,为木片的常压预汽蒸提供了足够的停留时间。

为生产出合格的浆料,蒸煮液应均匀扩散并完全进入到木片中心,蒸煮液将通过毛细管作用扩散到纤维中充满气体的细胞腔内,由于木片的两端都渗透之后,两端形成了毛细管压力,把残余空气进行压缩,会产生抑制渗透的现象,因此在将木片与蒸煮液进行混合前要尽可能多的把空气从木片中除去。

除去空气最常见的办法就是汽蒸(或预汽蒸)。

汽蒸的主要功能是除去木片中的空气,提升木片温度,使之达到均一的含水量,汽蒸导致木片中的空气受热膨胀,木片中的水蒸气压力也因为汽蒸作用而增加,使得空气容易被除去。

木片的充分汽蒸可以改善木片在蒸煮器内的流动性和浆料卡伯值的控制,减少渣浆量,提高蒸煮液的使用率。

1连蒸工段工艺操作规程一 工艺流程框图:1. 干、湿法备料:4#皮带 料仓皮带进料2#皮带2、连续蒸煮:蒸煮液螺旋喂料器 喷放锅 12 31 2208白水泵23、草片洗涤器液位控制:细格栅4、配碱工艺流程:斜脱水排污渣料片白液 火碱 清水三、操作规程:31。

开机程序〈1>供料系统①接到连蒸主操室开机通知,在128皮带启动后,通知备料开机切料.②通知从苇线3#皮带往出料仓二级皮带上分料。

③洗涤楼主操根据原料品种和连蒸主操打铃的铃声要求适时适当开启出料螺旋,往供料系统补充料子。

④洗涤主操和分料工均应依据铃声要求开停料仓出料螺旋和分料。

当连蒸不需料子时,如切麦草,则分料工接到通知后通知备料停止3#皮带和停止切料;如切芦苇,则由分料工直接将料子分送至料仓。

〈2〉连蒸主体①开机前的准备工作a、检查密封水、压缩空气、碱液、润滑油是否具备。

b、联系送高压蒸汽,并将主汽管道上疏水阀打开疏水至无冷凝水排出为止。

(当蒸球生产时总管有压力时不需要疏水)。

要求主管蒸汽压力在0.80—1。

0Mpa之间.c、关闭所有的加碱、加汽、加黑液的自动阀,关闭喷放阀、关闭止逆阀和2#喷放管上的球阀。

②暖管升温a、先预热主汽管线,缓慢打开主汽管上第一道自动阀,并打开一、二道自动阀之间的疏水阀、手动阀、泄压排空阀,使蒸汽管线逐步预热至疏水阀、排空阀有大量蒸汽喷出时,关闭疏水阀、排空阀,预热3—5分钟,再逐步打开第一道自动阀至全开.b、缓慢开启T型管进汽自动阀到30%开度,开始暖蒸煮管,当1#、2#蒸煮管温度超过100℃时,适当开大自动阀至40—60%开度.c、当1#、2#蒸煮管压力达0.3Mpa以上时,开1#喷放阀至20%,开始暖3#蒸煮管,同时将T型管进汽阀开满,并投入自动控制,1#喷放阀阀门也随3#蒸煮管温度的升高逐步开大,方法同上述b一样。

当2#卸料器液位有50%时,3#蒸煮管压力有40。

2Mpa时,打开2#喷放阀排汽和球阀,引导3#连蒸管温度上升.当1#、2#、3#管温度达到120℃以上时,可将1#喷放阀全开.d、对于长时间停机后暖管,由于蒸煮管体从内到外均为常温,升温速度要慢,以免热胀不均出现石棉垫片泄漏,当蒸煮管体外表温度超过100℃时,才可大量进汽,并进入投料前状态。

立式连续蒸煮工艺低固形物连续蒸煮工艺。

蒸煮主体设备一立式连续蒸煮系统中的设备可分为:木片喂料系统、蒸煮器系统、蒸煮器热回收系统、黑液过滤系统、蒸煮器冷凝水系统和木片仓排出气体冷凝器系统。

图3-33立式连蒸流程示意图333所示)(如图- 1、木片喂料系统虽然整个系统的功能看似简是指将木片送入蒸煮器的系统,木片喂料系统,喂料系统运行的好坏将直接影响到蒸煮系统的运行情单,但在整个蒸煮过程中,况。

是整个在蒸煮系统中,木片喂料系统包含了大部分蒸煮设备以及工艺流程,蒸煮过程中的重要系统。

)气锁螺旋喂料器:1(.木片堆场来的木片通过皮带输送机输送到木片仓顶部的气锁螺旋喂料器,经过气锁螺旋喂料器送至木片仓中。

气锁螺旋喂料器取消了出料端螺旋的叶片,取而代之的是活动挡板,这样在正常生产时螺旋出料端就形成了一个料塞。

料塞在木片仓顶部和大气之间形成密封,密封减少了木片仓中蒸汽和其它气体排放到大气中的量,同样也限制了在低真空度下空气从大气进入到木片仓顶部。

为防止从木片仓中泄露的蒸汽和非冷凝气体(NCG)进入到大气中,木片仓顶部与气锁螺旋喂料器之间的真空度须控制在25~50mmHO。

2(2)菱形木片仓:木片仓的主要作用有两个:其一,在进入木片仓的木片量有小幅度波动时,提供连蒸器稳定运行的缓冲体积量;其二,为木片的常压预汽蒸提供了足够的停留时间。

为生产出合格的浆料,蒸煮液应均匀扩散并完全进入到木片中心,蒸煮液将通过毛细管作用扩散到纤维中充满气体的细胞腔,由于木片的两端都渗透之后,两端形成了毛细管压力,把残余空气进行压缩,会产生抑制渗透的现象,因此在将木片与蒸煮液进行混合前要尽可能多的把空气从木片中除去。

除去空气最常见的办法就是汽蒸(或预汽蒸)。

汽蒸的主要功能是除去木片中的空气,提升木片温度,使之达到均一的含水量,汽蒸导致木片中的空气受热膨胀,木片中的水蒸气压力也因为汽蒸作用而增加,使得空气容易被除去。

木片的充分汽蒸可以改善木片在蒸煮器的流动性和浆料卡伯值的控制,减少渣浆量,提高蒸煮液的使用率。

因此,为保证木片的充分汽蒸,木片仓的料位必须尽可能保持稳定并且控制在一个合理的高度,以保证木片在木片仓有足够的停留时间来进行汽蒸。

.木片仓的下部是一个菱锥形结构,这样的结构可以有效保证木片均匀的进入木片计量螺旋,并且菱形部分的几何结构,形成了使木片定向稳定的从各个方向中心汇聚的速率侧面,消除了水平方向的架桥作用,有效的防止木片在木片仓架桥。

(3)木片计量螺旋:木片计量螺旋是一个双螺旋喂料器,可以计量每转的木片体积量。

这个体积测量装置用来决定蒸煮锅的产量,通过调节计量螺旋的转速来维持蒸煮锅的木片料位,从计量螺旋出来的木片依靠自身重力作用掉入到木片溜槽,在这里木片初3/r。

0.41m次接触到蒸煮药液。

木片计量螺旋的输送体积为(4)木片溜槽和缓冲槽:直立的木片溜槽把木片计量螺旋连接到1#木片泵上,木片溜槽的液位通过维持与白液缓冲槽相等的液位来控制。

白液缓冲槽的直径比木片溜槽大得多,对短暂的液位波动敏感度低。

药液从两个位置添加到木片溜槽,主要的药液在木片溜槽的液位恒定点加入,帮助木片向下流到1#木片泵,该药液流量由蒸煮锅的再循环液,筛选工段的节子和黑液过滤机的渣浆组成。

第二个液体加入点是在木片溜槽底部,液体把木片冲进1#木片泵的抽吸侧。

白液缓冲槽(木片溜槽)的液位受喂料循环液回木片溜槽流量的影响。

正常的液位设定值约为82%,在木片溜槽的上部测量仪,料位或者液位达到测量仪高位报警,则关掉木片计量螺旋,起到保护木片计量螺旋叶片的作用。

(5)木片泵:三台串联的木片泵,将木片从常压的木片溜槽,输送到蒸煮压力下的顶部分螺旋设计成螺纹允许泵送木片悬浮液。

每台泵都有设计成螺纹型的螺旋,离器。

.型,能够使一般的离心泵会发生堵塞的问题减到最少。

喂到木片泵的木片必须在菱形木片仓中适当地汽蒸。

如果喂到木片泵的木片没有适当去除空气,木片泵会产生气蚀,而蒸煮锅里的木片柱也不能较好地移动。

木片泵抽空会导致和泵相连的管道产生振动,木片泵能够泵送近乎沸腾的木片和黑液,而不会有流量和压力损失。

三台木片泵都是变频驱动的,为了控制泵的出料稳定,2#和3#木片泵的速度是可调的。

喂料循环回路里的液体温度保持在大约98~99℃。

这个温度可以通过喂料循环冷却器来控制,喂料循环液应该尽量冷却,使木片喂料温度保持在98~99℃左右,木片溜槽和木片泵中潜在闪蒸的可能性减少到最小。

(6)顶部分离器:通过喂料线,3#木片泵泵出的木片和药液被输送到蒸煮锅反向顶部分离器,顶部分离器由一个圆柱的缝型筛框和一个螺旋输送机组成。

木片在上升液流及筛框的螺旋输送机向上输送的作用下,通过反向顶部分离器进入蒸煮锅,同时螺旋输送机擦试筛框以防止筛缝堵塞;多余的药液则通过顶部分离器筛板回流到木片溜槽。

(7)除砂器:除砂器的作用是把喂料循环回流液中的沙子除掉,液体从切线方向进入除砂器,产生的离心力把沙子带到除砂器的壁,使沙子能够沿着管壁沉到底部。

口袋阀用来排走除砂器中的沙子,并保证除砂器系统安全,提供了更有效的操作。

口袋阀由一个时序器控制,以一定的频率旋转阀门倒掉沙子。

旋转阀门最在排如此循环动作。

秒,20然后转到排渣位置停留分钟,10初在装料位置停留.沙的时候,球体的外面和腔通过冷喷放液冲洗。

口袋阀的回转频率应调到排沙时球体腔不会装满,以便保护口袋阀。

2、蒸煮器系统蒸煮器系统所包含的设备很少,只有蒸煮器和卸料器两个设备,其中蒸煮器是整个蒸煮系统的核心,是将木片转变成粗浆的主体设备。

蒸煮器分为气相加热区、浸渍区、上抽提区、上蒸煮区、下蒸煮区和洗涤区6个区域。

另一种分区方式是将蒸煮器分为顶部预浸区、上抽提区,中循环区和洗涤区4个区域。

下面对蒸煮器的6个区域和蒸煮器稀料分别进行相关介绍。

(1)蒸汽气相加热和浸渍区:从顶部分离器出来的木片经气相加热区后,掉落到蒸煮锅木片料柱的上部,同时被浸渍到药液中。

蒸煮锅顶部温度(约130℃)由中压蒸汽直接控制。

蒸煮锅顶部压力保持在6-6.5bar左右。

当压力超过设定值时,蒸煮锅通过泄压阀门排汽到喷放锅。

当压力低于设定值时,从蒸煮锅顶部通入压缩空气调节压力。

木片在蒸煮锅的浸渍区被蒸煮液预浸渍,达到均衡的蒸煮条件,减少蒸煮过程中产生的渣浆量,获得质量较高的浆料。

在预浸渍之前,蒸煮锅的温度接近约130℃。

木片在蒸煮锅顶部停留时间约为30分钟,以确保木片在温度增加到最高蒸煮温度之前,在蒸煮液中有足够的预浸。

为了确保充分和恒定的预浸渍时间,三个机械式料位测量仪布置在蒸煮锅顶部锅壁的不同位置来测量锅的料位。

三个传感器独立工作,提供给操作者三个不同的料位显示。

当木片经过传感器时,撞击到延伸至蒸煮锅部的叶片上时,传感器输出为“动作”。

最佳的蒸煮锅木片料位,通过保持底部和中间两个料位测量仪输出“动作”和最上方的料位测量仪输出“停止”来实现。

蒸煮锅木片料位显示值由三个料位测量仪计算得到,如前面所述,它可以控制木片计量螺旋的速度。

料位传感器安装在蒸煮锅一侧的管道里,驱动臂伸到锅以使移动的木片料柱能够对叶片施加压力。

传感器的力桥检测到压力后输出为“动作”。

如木片施加了过大的压力在叶片上,剪切针将释放叶片并允许它向下回转避免损坏。

叶片能够复位,剪切针能在蒸煮锅的压力和叶片个下面料位的作用下复位。

蒸煮锅顶部蒸煮液液位是通过控制上抽提流量来控制。

对一定锅容的低固形物连续蒸煮锅,浸渍区从蒸汽区的顶部延伸到上抽提篦子中间位置。

上蒸煮区从上抽提篦子中间位置延伸到蒸煮循环篦子的中间位置,大量脱木素在这个区域完成。

下蒸煮区从蒸煮循环篦子的中间,延伸到洗涤区篦子的顶部,残余脱木素在这个区域完成。

为了确保木片在蒸煮循环区域停留一定时间,木片料位控制是很重要的。

料位传感器显示的是蒸煮锅顶部木片的堆积情况。

维持木片的堆积高度并且底部两个传感器仍然“动作”,蒸煮区域的长度和压缩的木片柱保持一定,蒸煮区域的停留时间就能稳定。

蒸煮锅的喷放流量一定,保持蒸煮区的高度一定,木片通过的时间则会相同。

短时间的木片料位波动可以通过微调木片计量螺旋的转速来控制。

为了提高产量而增加木片喂料率时,喷放流量也必须增大以保持蒸煮锅料位一定。

这将导致木片更快地通过蒸煮区,所以停留时间会缩短。

为了达到相同的蒸煮效果,应该提高蒸煮温度来补偿减少的停留时间。

(2)上抽提和上蒸煮区:木片通过浸渍区后进入上部蒸煮区,预浸液从蒸煮锅上部的篦子抽出,温度。

在上部抽提有两组篦子,药液流经3.9T/ADMT~3.5℃,上抽提流量为144为篦子到各自的置联箱,每组联箱有两个抽提口和两个开关阀,且相隔180度。

定时开关控制器使它们中的两个关闭、两个打开,以致于篦子的药液流动方向每80秒发生改变。

上抽提阀门的开关顺序连续不断重复进行,封闭置联箱一侧的管线80秒,冲洗干净沉淀在联箱底部的木屑和木针,沉淀发生在开关阀反面180度的地方,因为在这个点上流量很小或没有流量,通过改变抽提液的流向,可以冲洗干净篦子部的木屑和浆料。

篦子的堵塞可以通过篦子外的压差进行监控,在高压差的情况下,上部抽提流量控制器的输出将维持不变,当上抽提流量控制阀门打开超过10%的开度时,时序控制器就开始自动控制开关阀,上部抽提液与从蒸汽节省器来的洗涤抽提液混合后送再沸器。

上部抽提液的残碱量由专门的残检测量仪测量,这个信息可以用来调节蒸煮循环中白液用量。

如果液相中残碱浓度降得太低,木素将发生絮凝。

木片与来自蒸煮循环(蒸煮器的第二套篦子)向上流动的蒸煮液接触,该液体把木片加热到所需的蒸煮温度(阔叶木为160℃,针叶木为164℃),木片在这里达到了最高的蒸煮温度。

蒸煮液中的活性成分是NaOH和NaS,这些化学2品与木片中木素反应,使木素降解为可溶于碱的成分。

木素是把单根纤维粘合到一起的物质,在蒸煮过程中木素的溶解使得浆团从蒸煮器喷放出来的纤维分离开来。

蒸煮液中的化学品同样会与纤维素反应,并使之降解,纤维素的溶解会降低纤维的得率和强度。

因此,选择蒸煮条件应该最适宜脱除木素而对纤维素的影响程度最小。

.H因子是一个常用术语,它表示木片的蒸煮程度,是基于时间和蒸煮温度的相对值。

为了维持从蒸煮器出来浆的产量(蒸煮到预期的卡伯值),在一定产量下H因子都应为常数。

因为在连续蒸煮器中改变产量会改变停留时间,因此应调节蒸煮温度来稳定H因子。

(3)下蒸煮区:下蒸煮区是从蒸煮区篦子中部向下延伸到洗涤区篦子的上部。

大部分溶解固形物,已经在大量脱木素的蒸煮区尾部,通过从上抽提篦子抽提蒸煮液而除去,新鲜的白液和滤液被加到蒸煮循环中,以置换上抽提篦子处除去的固形物含量较高的液体。

蒸煮区篦子的液体温度,维持在蒸煮区加热器温度设定值的1~5℃围之。

保证了适当的径向热分布和液体流动,也将为向下移动到洗涤区抽提篦子的木片提供最好的蒸煮条件。