双级压缩制冷循环原理

- 格式:doc

- 大小:53.00 KB

- 文档页数:4

双级压缩制冷循环原理引言:双级压缩制冷循环是一种高效的制冷循环系统,通过将压缩机分为两级,可以提高制冷系统的性能和效率。

本文将详细介绍双级压缩制冷循环的原理、工作过程以及优点。

一、双级压缩制冷循环的原理双级压缩制冷循环是基于传统的压缩制冷循环的改进。

传统的压缩制冷循环由压缩机、冷凝器、膨胀阀和蒸发器四个主要组件组成。

而双级压缩制冷循环则在传统循环的基础上增加了一个中间冷却器。

双级压缩制冷循环的工作原理如下:1. 第一级压缩:制冷剂从蒸发器进入第一级压缩机,被压缩为高温高压气体。

2. 中间冷却:高温高压气体进入中间冷却器,在此过程中,部分热量被冷却掉,使制冷剂降温。

3. 第二级压缩:冷却后的制冷剂进入第二级压缩机,再次被压缩为更高温高压气体。

4. 冷凝:高温高压气体进入冷凝器,通过散热的方式释放热量,变为高压液体。

5. 膨胀:高压液体通过膨胀阀进入蒸发器,压力迅速降低,使制冷剂蒸发为低温低压的气体。

6. 蒸发:低温低压气体吸收周围热量,实现制冷效果,并再次进入第一级压缩机,循环往复。

二、双级压缩制冷循环的工作过程双级压缩制冷循环的工作过程可以分为两个阶段:高温阶段和低温阶段。

1. 高温阶段:在高温阶段,制冷剂在第一级压缩机中被压缩,变为高温高压气体。

然后,通过中间冷却器的冷却作用,一部分热量被排出。

之后,制冷剂再次进入第二级压缩机,被再次压缩为更高温高压气体。

最后,高温高压气体进入冷凝器,通过散热的方式释放热量,变为高压液体。

2. 低温阶段:在低温阶段,高压液体通过膨胀阀进入蒸发器,压力迅速降低,使制冷剂蒸发为低温低压的气体。

低温低压气体吸收周围热量,实现制冷效果。

然后,制冷剂再次进入第一级压缩机,循环往复。

三、双级压缩制冷循环的优点双级压缩制冷循环相比传统的压缩制冷循环具有以下优点:1. 高效能:通过增加中间冷却器,可以减少制冷机组的功耗,提高制冷系统的效率。

2. 节能:利用中间冷却器的冷却作用,可以减少能量的损失,从而达到节能的目的。

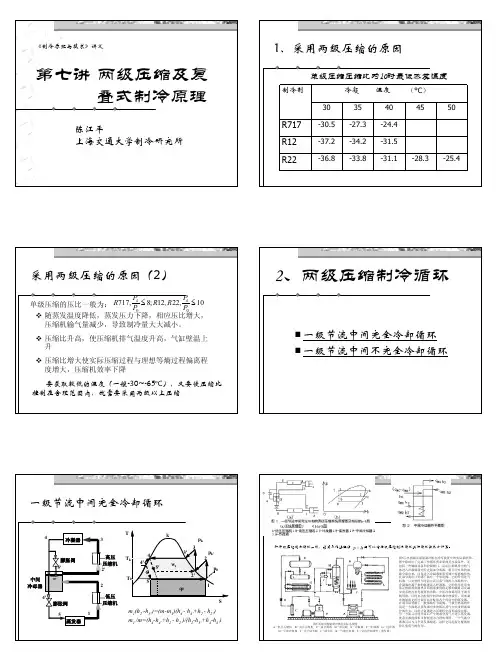

一、采用两级压缩的原因制冷系统的冷凝温度(或冷凝压力)决定于冷却剂(或环境)的温度,而蒸发温度(或蒸发压力)取决于制冷要求。

由于生产的发展,对制冷温度的要求越来越低,因此,在很多制冷实际应用中,压缩机要在高压端压力(冷凝压力)对低压端压力(蒸发压力)的比值(即压缩比)很高的条件下进行工作。

由理想气体的状态方程Pv/T≡C可知,此时若采用单级压缩制冷循环,则压缩终了过热蒸气的温度必然会很高(V一定,P↑→T↑),于是就会产生以下许多问题。

1.压缩机的输气系数λ大大降低,且当压缩比≥20时,λ=0 。

2.压缩机的单位制冷量和单位容积制冷量都大为降低。

3.压缩机的功耗增加,制冷系数下降。

4.必须采用高着火点的润滑油,因为润滑油的粘度随温度升高而降低。

5.被高温过热蒸气带出的润滑油增多,增加了分油器的负荷,且降低了冷凝器的传热性能。

总上所述,当压缩比过高时,采用单级压缩循环,不仅是不经济的,而且甚至是不可能的。

为了解决上述问题,满足生产要求,实际中常采用带有中间冷却器的双级压缩制冷循环。

但是,双级压缩制冷循环所需的设备投资较单级压缩大的多,且操作也较复杂。

因此,采用双级压缩制冷循环并非在任何情况下都是有利的,一般当压缩比≥8时,采用双级压缩较为经济合理。

二、双级压缩制冷循环的组成及常见形式两级压缩制冷循环,是指来自蒸发器的制冷剂蒸气要经过低压与高压压缩机两次压缩后,才进入冷凝器。

并在两次压缩中间设置中间冷却器。

两级压缩制冷循环系统可以是由两台压缩机组成的双机(其中一台为低压级压缩机,另一台为高压级压缩机)两级系统,也可以是由一台压缩机组成的单机两级系统,其中一个或两个汽缸作为高压缸,其余几个汽缸作为低压缸,其高、低压汽缸数量比一般为1:3或1:2 。

两级压缩制冷循环由于节流方式和中间冷却程度不同而有不同的循环方式,通常分为:两次节流中间完全冷却、两次节流中间不完全冷却、一次节流中间完全冷却和一次节流中间不完全冷却四种两级压缩制冷循环方式。

双级压缩制冷循环原理集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)双级压缩制冷循环原理一、萨震两级压缩采用的原因制冷系统的冷凝温度(或冷凝压力)决定于冷却剂(或环境)的温度,而蒸发温度(或蒸发压力)取决于制冷要求。

由于生产的发展,对制冷温度的要求越来越低,因此,在很多制冷实际应用中,要在高压端压力(冷凝压力)对低压端压力(蒸发压力)的比值(即压缩比)很高的条件下进行工作。

由理想气体的状态方程Pv/T≡C可知,此时若采用单级压缩制冷循环,则压缩终了过热蒸气的温度必然会很高(V一定,P↑→T↑),于是就会产生以下许多问题。

1.压缩机的输气系数λ大大降低,且当压缩比≥20时,λ=0 。

2.压缩机的单位制冷量和单位容积制冷量都大为降低。

3.压缩机的功耗增加,制冷系数下降。

4.必须采用高着火点的润滑油,因为润滑油的粘度随温度升高而降低。

5.被高温过热蒸气带出的润滑油增多,增加了分油器的负荷,且降低了的传热性能。

总上所述,当压缩比过高时,采用单级压缩循环,不仅是不经济的,而且甚至是不可能的。

为了解决上述问题,满足生产要求,实际中常采用带有中间冷却器的制冷循环。

但是,双级压缩制冷循环所需的设备投资较单级压缩大的多,且操作也较复杂。

因此,采用双级压缩制冷循环并非在任何情况下都是有利的,一般当压缩比≥8时,采用双级压缩较为经济合理。

二、双级压缩制冷循环的组成及常见形式两级压缩制冷循环,是指来自的蒸气要经过低压与高压压缩机两次压缩后,才进入冷凝器。

并在两次压缩中间设置中间冷却器。

两级压缩制冷循环系统可以是由两台压缩机组成的双机(其中一台为低压级压缩机,另一台为高压级压缩机)两级系统,也可以是由一台压缩机组成的单机两级系统,其中一个或两个汽缸作为高压缸,其余几个汽缸作为低压缸,其高、低压汽缸数量比一般为1:3或1:2 。

两级压缩制冷循环由于节流方式和中间冷却程度不同而有不同的循环方式,通常分为:两次节流中间完全冷却、两次节流中间不完全冷却、一次节流中间完全冷却和一次节流中间不完全冷却四种两级压缩制冷循环方式。

双级压缩机原理

双级压缩机是一种常用的压缩机类型,它由两个压缩级别组成。

每个级别都包括一个压缩机,其工作原理类似于单级压缩机。

在第一个级别,气体通过进气口进入压缩机。

压缩机内部的活塞或螺杆会将气体压缩并推送到第二个级别。

在这个过程中,气体的压力和温度将增加。

进入第二个级别后,气体将再次被压缩,从而增加其压力和温度。

在两个级别内,压缩机通过减少气体空间的体积来增加气体的压力。

最终,经过第二个级别后,气体被排出压缩机,同时具有更高的压力和温度。

这样的高压气体可以进一步被用于其他应用,例如供给工业设备或进一步处理。

双级压缩机的优点在于,它可以实现更高的压缩比。

通过将气体在两个级别内进行压缩,压力可以显著提高。

这对于压缩需要更高压力的气体非常有用。

然而,双级压缩机也存在一些局限性。

首先,它的构造较为复杂,需要两个独立的压缩机来实现。

其次,由于两个级别都会增加气体的温度,所以需要进行冷却以确保压缩机正常运行。

总的来说,双级压缩机是一种能够实现更高压缩比的设备。

通过使用两个级别的压缩,气体的压力可以显著增加,从而满足一些特殊应用的需求。

双级压缩原理

双级压缩原理是指将气体在高压下进行一次压缩,然后在更高压力下进行第二次压缩的过程。

这一过程可以将气体的密度和压力大幅度提高,从而实现更高效的气体储存和使用。

双级压缩原理主要应用于高压气体储存和输送领域,比如工业气体、医用气体、航空航天领域等。

在这些应用中,气体的压力和密度要求非常高,而双级压缩可以实现更高的压力和密度,从而提高气体的储存和使用效率。

双级压缩系统由两个压缩机和中间的冷却器组成。

第一级压缩机将气体压缩到较高的压力,然后将气体送入冷却器冷却。

冷却后的气体再进入第二级压缩机进行第二次压缩,从而实现更高的压力和密度。

双级压缩原理的优点在于可以实现更高效的气体储存和使用。

同时,由于气体在第一级压缩时已经被预处理,因此第二级压缩机的工作负荷也会较小,从而提高了整个系统的稳定性和寿命。

不过,双级压缩系统的成本相对较高,需要更多的设备和空间来实现。

- 1 -。

双级压缩制冷循环原理一、两级压缩采用的原因制冷系统的冷凝温度(或冷凝压力)决定于冷却剂(或环境)的温度,而蒸发温度(或蒸发压力)取决于制冷要求。

由于生产的发展,对制冷温度的要求越来越低,因此,在很多制冷实际应用中,压缩机要在高压端压力(冷凝压力)对低压端压力(蒸发压力)的比值(即压缩比)很高的条件下进行工作。

由理想气体的状态方程Pv/T≡C可知,此时若采用单级压缩制冷循环,则压缩终了过热蒸气的温度必然会很高(V一定,P↑→T↑),于是就会产生以下许多问题。

1.压缩机的输气系数λ大大降低,且当压缩比≥20时,λ=0 。

2.压缩机的单位制冷量和单位容积制冷量都大为降低。

3.压缩机的功耗增加,制冷系数下降。

4.必须采用高着火点的润滑油,因为润滑油的粘度随温度升高而降低。

5.被高温过热蒸气带出的润滑油增多,增加了分油器的负荷,且降低了冷凝器的传热性能。

总上所述,当压缩比过高时,采用单级压缩循环,不仅是不经济的,而且甚至是不可能的。

为了解决上述问题,满足生产要求,实际中常采用带有中间冷却器的双级压缩制冷循环。

但是,双级压缩制冷循环所需的设备投资较单级压缩大的多,且操作也较复杂。

因此,采用双级压缩制冷循环并非在任何情况下都是有利的,一般当压缩比≥8时,采用双级压缩较为经济合理。

二、双级压缩制冷循环的组成及常见形式两级压缩制冷循环,是指来自蒸发器的制冷剂蒸气要经过低压与高压压缩机两次压缩后,才进入冷凝器。

并在两次压缩中间设置中间冷却器。

两级压缩制冷循环系统可以是由两台压缩机组成的双机(其中一台为低压级压缩机,另一台为高压级压缩机)两级系统,也可以是由一台压缩机组成的单机两级系统,其中一个或两个汽缸作为高压缸,其余几个汽缸作为低压缸,其高、低压汽缸数量比一般为1:3或1:2 。

两级压缩制冷循环由于节流方式和中间冷却程度不同而有不同的循环方式,通常分为:两次节流中间完全冷却、两次节流中间不完全冷却、一次节流中间完全冷却和一次节流中间不完全冷却四种两级压缩制冷循环方式。

双级压缩式制冷循环2.5两级压缩及复叠式制冷原理 2.5.1采用两级压缩的原因单级压缩在选用合适的制冷剂时,其蒸发温度只能到达-25~-35℃,原因是压缩比0p p k不能再提高了。

因为: 〔1〕↑↓↓→↓→00p p p T ko ,压缩机输气量↓→制冷量↓ 〔2〕↑→0p p k压缩机排气温度↑(↑=↑RT pv )→汽缸壁温↑→吸入蒸汽温度↑→↑v →吸气量↓例如:当蒸发温度-30℃,冷凝温度40℃时,单级氨压缩机排气温度可达160℃以上。

必须作如下限制:① 单级氨压缩机排气温度<140℃ ② 单级氟压缩机〔R12〕排气温度<100℃ ③ 单级氟压缩机〔R22〕排气温度<115℃ 〔3〕↑→0p p k偏离理想等熵压缩机过程的程度↑→压缩机效率↓ 我国规定:R717:0p p k ≤8 R12、R22:0p p k≤10 〔P38表2-3〕 要获得-30~-65℃的蒸发温度,又要符合合适的压缩比,则需要两级压缩制冷。

2.5.2两级压缩制冷循环 1.两级压缩制冷循环的类型k m p p p p 压缩压缩(中间冷却器冷却后)→→→0201总压缩比0201p p p p km •=每一级压缩比≤8~10以下 可分为⎩⎨⎧一级节流两级节流 ⎩⎨⎧中间不完全冷却中间完全冷却* 两级节流:冷凝压力k p 节流到m p 中间压力,再节流到蒸发压力0p* 一级节流:冷凝压力k p 节流到蒸发压力0p ,容易调节,实际生产中常用一级节流。

* 两级压缩采用中间冷却的目的是降低高压级的排气温度,降低压缩机功耗。

① 中间完全冷却——低压级排气温度〔过热蒸汽〕被冷却成m p 中间压力下的干饱和蒸汽温度。

〔氨压缩机〕② 中间不完全冷却——低压级排气温度〔过热蒸汽〕被冷却降低了温度,来到达m p 中间压力下的干饱和蒸汽温度。

〔氟压缩机〕2.一级节流中间完全冷却循环这种循环形式被大多数的两级压缩氨制冷系统所采用。

如下图:从压缩机高压级排出的高压高温过热蒸汽4,进入冷凝器后被冷却成饱和液体5;从冷凝器出来的液体分为两路,一路经膨胀阀A 进行节流,节流后降温为6,然后进入中间冷却器吸热,使中间冷却器中来自低压级的排气2充分冷却,6与2混合后的气体3为中间压力m p 下的饱和温度m t ,3作为高压级的吸气经高压级压缩后变成过热蒸汽4,至此构成一个高压级的循环回路;另一路饱和液体5经中间冷却器过冷后变成过冷液7,经膨胀阀B 进行节流后变成低压液体8,进入蒸发器汽化制冷,然后变成饱和蒸汽1,在低压级压缩后变成过热蒸汽2,在中间冷却器冷却并与在中间冷却器汽化的蒸汽混合,变成饱和蒸汽了,作为高压级的吸气经压缩后变成高压级排气4,形成另一个循环,这是实现低温制冷的主循环。

双级压缩制冷循环原理

一、两级压缩采用得原因

制冷系统得冷凝温度(或冷凝压力)决定于冷却剂(或环境)得温度,而蒸发温度(或蒸发压力)取决于制冷要求、由于生产得发展,对制冷温度得要求越来越低,因此,在很多制冷实际应用中,压缩机要在高压端压力(冷凝压力)对低压端压力(蒸发压力)得比值(即压缩比)很高得条件下进行工作、由理想气体得状态方程Pv/T≡C可知,此时若采用单级压缩制冷循环,则压缩终了过热蒸气得温度必然会很高(V一定,P↑→T↑),于就是就会产生以下许多问题。

1、压缩机得输气系数λ大大降低,且当压缩比≥20时,λ=0 。

2。

压缩机得单位制冷量与单位容积制冷量都大为降低。

3。

压缩机得功耗增加,制冷系数下降。

4、必须采用高着火点得润滑油,因为润滑油得粘度随温度升高而降低。

5.被高温过热蒸气带出得润滑油增多,增加了分油器得负荷,且降低了冷凝器得传热性能。

总上所述,当压缩比过高时,采用单级压缩循环,不仅就是不经济得,而且甚至就是不可能得。

为了解决上述问题,满足生产要求,实际中常采用带有中间冷却器得双级压缩制冷循环。

但就是,双级压缩制冷循环所需得设备投资较单级压缩大得多,且操作也较复杂。

因此,采用双级压缩制冷循环并非在任何情况下都就是有利得,一般当压缩比≥8时,采用双级压缩较为经济合理。

二、双级压缩制冷循环得组成及常见形式

两级压缩制冷循环,就是指来自蒸发器得制冷剂蒸气要经过低压与高压压缩机两次压缩后,才进入冷凝器。

并在两次压缩中间设置中间冷却器、两级压缩制冷循环系统可以就是由两台压缩机组成得双机(其中一台为低压级压缩机,另一台为高压级压缩机)两级系统,也可以就是由一台压缩机组成得单机两级系统,其中一个或两个汽缸作为高压缸,其余几个汽缸作为低压缸,其高、低压汽缸数量比一般为1:3或1:2 。

两级压缩制冷循环由于节流方式与中间冷却程度不同而有不同得循环方式,通常分为:两次节流中间完全冷却、两次节流中间不完全冷却、一次节流中间完全冷却与一次节流中间不完全冷却四种两级压缩制冷循环方式。

其中,两次节流就是指制冷剂从冷凝器出来要先后经过两个膨胀阀再进入蒸发器,即先由冷凝压力节流到中间压力,再由中间压力节流到蒸发压力,而一次节流只经过一个膨胀阀,大部分制冷剂从冷凝压力直接节流到蒸发压力,相比之下,一次节流系统比较简单,且可以利用其较大得压力差实现远距离或高层冷库得供液。

因此实践中

采用得基本上都就是一次节流两级压缩制冷循环系统、至于采用哪一种中间冷却方式,由选用制冷剂得种类来决定、通常两级压缩氨制冷系统采用中间完全冷却,而两级压缩氟利昂制冷系统,则常采用中间不完全冷却、

1.一次节流中间完全冷却得双级循环

这个系统得特点就是采用盘管式中间冷却器。

它既有两级节流得减少节流损失效果,又起到对低压级排气完全冷却得作用。

其工作过程就是:

在蒸发器中产生得低压低温制冷剂蒸气(状态1),被低压压缩机吸入并压缩成中间压力得过热蒸气(状态2),然后进入同一压力得中间冷却器,在中冷器内被冷却成干饱与蒸气(状态3)。

中压干饱与蒸气又被高压压缩机吸入并压缩到冷凝压力得过热蒸气(状态4),随后进入冷凝器被冷凝成制冷剂液体(状态5)、然后分成两路,一路经膨胀阀F节流降压后(状态8)进入中间冷却器,大部分液体从另一路进入中间冷却器得盘管内过冷(状态6),但由于存在传热温差,故其在盘管内不可能被冷却到中间温度,而就是比中间温度一般高△t=3-5℃。

过冷后得液体再经过主膨胀阀节流降压成低温低压得过冷液(状态7),最后进入蒸发器吸热蒸发,产生冷效应、

这种循环系统只适用于R717与R22得双级制冷循环系统中、

2.一次节流中间不完全冷却得双级循环

一次节流中间不完全冷却得双级循环,主要适用于氟利昂制冷装置,采用回热循环。

如图3-4 所示得SD2、、—-4F--10A型两级压缩氟利昂制冷装置系统图,就就是按图3-3 得循环设计得。

这种循环系统得特点就是:制冷剂主流先经盘管式中间冷却器过冷,再经回热器进一步冷却;且低压压缩机得吸气有较大得过热度;此外,低压级得排气没有完全冷却到饱与状态。

其工作过程为:从蒸发器出来得蒸汽经回热器后被低压压缩机吸入,压缩到中间压力并与中冷器出来得干饱与蒸汽在管路中进行混合,使从低压机排出得过热蒸汽被冷却后再进入高压压缩机,经压缩到冷凝压力并进入冷凝器,冷凝后得高压制冷剂液体进入了中冷器得蛇形盘管进行再冷却,然后进入回热器与从蒸发器出来得低温低压蒸汽进行热交换,使从中冷器蛇形盘管中出来得过冷液体再一次得到冷却,最后经膨胀阀进入蒸发器吸热蒸发、

这种循环系统,只适用于R12或R22得双级制冷循环系统中,而决不能用于氨得制冷系统中。

这就是因为:虽然高、低压级吸入蒸汽得过热度都比较大,但就是因为氟利昂得绝热指数K值比氨要小,故压缩机得排气温度不高。

3.两次节流中间完全冷却得双级循环

这个系统得特点就是选用了闪发式中间冷却器。

它起两个作用,其一就是相当于两次节流得中间液体分离器,其二就是利用一小部分液体得吸热蒸发作用,对低压机得排气进行完全中间冷却。

这种型式得制冷循环系统,只适用于R717或R 22得双级压缩制冷循环系统中。

为了防止从中间冷却器出来得饱与液体在管路中闪发成蒸汽,通常要求中间冷却器与蒸发器之间得距离要近。

综上分析可知,采用双级压缩制冷循环,不但降低了高压机得排气温度,改善了压缩机润滑条件,而且由于各级压缩比都较小,压缩机得输汽系数大大提高。

此外,采用双级压缩循环得功耗也比单级压缩循环得功耗降低、。