纯电机车冷却性能计算

- 格式:xls

- 大小:29.50 KB

- 文档页数:9

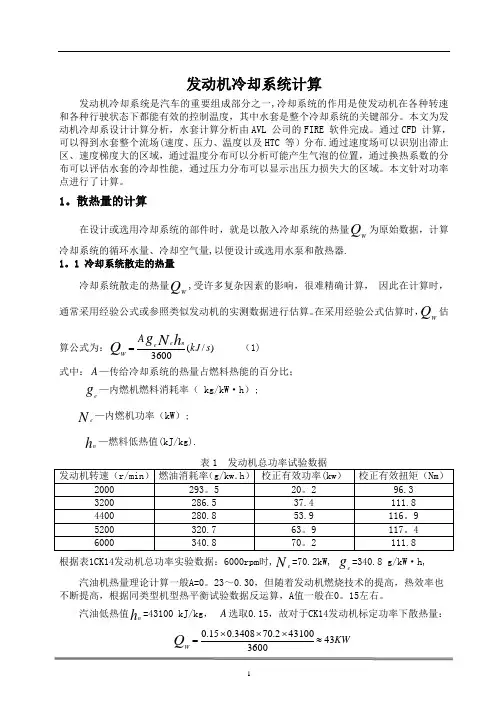

发动机冷却系统计算发动机冷却系统是汽车的重要组成部分之一,冷却系统的作用是使发动机在各种转速和各种行驶状态下都能有效的控制温度,其中水套是整个冷却系统的关键部分。

本文为发动机冷却系设计计算分析,水套计算分析由AVL 公司的FIRE 软件完成。

通过CFD 计算,可以得到水套整个流场(速度、压力、温度以及HTC 等)分布.通过速度场可以识别出滞止区、速度梯度大的区域,通过温度分布可以分析可能产生气泡的位置,通过换热系数的分布可以评估水套的冷却性能,通过压力分布可以显示出压力损失大的区域。

本文针对功率点进行了计算。

1。

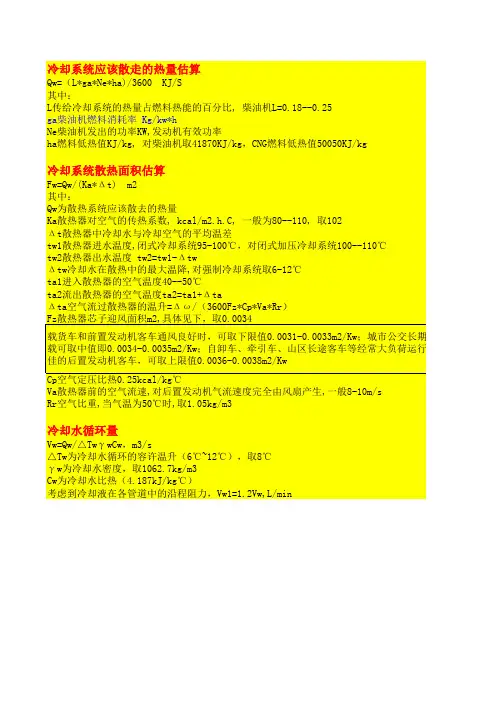

散热量的计算在设计或选用冷却系统的部件时,就是以散入冷却系统的热量Q W为原始数据,计算冷却系统的循环水量、冷却空气量,以便设计或选用水泵和散热器.1。

1 冷却系统散走的热量冷却系统散走的热量Q W,受许多复杂因素的影响,很难精确计算, 因此在计算时,通常采用经验公式或参照类似发动机的实测数据进行估算。

在采用经验公式估算时,Q W 估算公式为:)/(3600s kJ A h N g Q n e e W = (1)式中:A —传给冷却系统的热量占燃料热能的百分比;g e—内燃机燃料消耗率( kg/kW ·h ); N e —内燃机功率(kW );h n —燃料低热值(kJ/kg).根据表1CK14发动机总功率实验数据:6000rpm 时,N e =70.2kW, g e=340.8 g/kW ·h, 汽油机热量理论计算一般A=0。

23~0.30,但随着发动机燃烧技术的提高,热效率也不断提高,根据同类型机型热平衡试验数据反运算,A 值一般在0。

15左右。

汽油低热值h n =43100 kJ/kg , A 选取0.15,故对于CK14发动机标定功率下散热量:KW Q W 433600431002.703408.015.0≈⨯⨯⨯=1.2 冷却水的循环量根据散入冷却系统的热量,可以算出冷却水的循环量V W :)(3s m c t Q V w w w W W γ∆= (2)式中:t w ∆—冷却水在内燃机中循环时的容许温升,对现代强制循环冷却系,可取t w ∆=4℃~8℃,本机初步计算取值7℃;γw —水的比重,可近似取γw =1000m kg 3c w —水的比热,可近似取c w =4。

冷却系统计算冷却系统计算一、闭式强制冷却系统原始参数都以散入冷却系统的热量Q W 为原始数据,计算冷却系统的循环水量、冷却空气量,以便设计或选用水泵、散热器、风扇1.冷却系统散走的热量Q W冷却系统散走的热量Q W ,受很多复杂因素的影响,很难精确计算,初估Q W ,可以用下列经验公式估算:(千焦/秒) (1-1)---传给冷却系统的热量占燃料热能的百分比,对汽油机A=0.23~0.30,对柴油机A=0.18~0.25---内燃机燃料消耗率(千克/千瓦.小时)---内燃机功率(千瓦)---燃料低热值(千焦/千克)如果内燃机还有机油散热器,而且是水油散热器,则传入冷却系统中的热量,也应将传入机油中的热量计算在冷却系统中,则按上式计算的热量值应增大5~10%一般把最大功率(额定工况)作为冷却系统的计算工况,但应该对最大扭矩工况进行验算,因为当转速降低时可能形成蒸汽泡(由于气缸体水套中压力降低)和内燃机过热的现象。

具有一般指标的内燃机,在额定工况时,柴油机可取0.21~0.27千克/千瓦.小时,汽油机可取0.30~0.34千克/千瓦.小时,柴油和汽油的低热值可分别取41870千焦/千克和43100千焦/千克,将此值带入公式即得汽油机=(0.85~1.10)3600h N g Q u ee W A A g e Ne h u Q W g e g e Q W N e柴油机=(0.50~0.78)车用柴油机可取=(0.60~0.75),直接喷射柴油机可取较小值,增压的直接喷射式柴油机由于扫气的冷却作用,加之单位功率的冷却面积小,可取=(0.50~0.60),精确的应通过样机的热平衡试验确定。

取=0.60考虑到机油散热器散走的热量,所以在上式计算的基础上增大10%额定功率:∴ 对于420马力发动机=0.6*309=185.4千焦/秒增大10%后的=203.94千焦/秒∴ 对于360马力发动机=0.6*266=159.6千焦/秒增大10%后的=175.56千焦/秒∴ 对于310马力发动机=0.6*225=135千焦/秒增大10%后的=148.5千焦/秒最大扭矩:∴ 对于420马力发动机=0.6*250=150千焦/秒增大10%后的=165千焦/秒∴ 对于360马力发动机=0.6*245=147千焦/秒增大10%后的=161.7千焦/秒∴ 对于310马力发动机=0.6*180=108千焦/秒增大10%后的=118.8千焦/秒2.冷却水的循环量根据散入冷却系统中的热量,可以算出冷却水的循环量Q W N eQ W N e Q W N e Q W Q W N eQ W Q W Q W Q W Q W Q W Q W Q W Q W Q W Q W Q W Q W V W(米3/秒) (1-2)式中 ---冷却水在内燃机中循环时的容许温升,对现代强制循环冷却系,可取=6~12℃---水的比重,可近似取=1000千克/米3---水的比热,可近似取=4.187千焦/千克.度取=12℃额定功率:∴ 对于420马力发动机=203.94/(12*1000*4.187)=4.06X10-3(米3/秒)=243.54(L/min)∴对于360马力发动机=175.56/(12*1000*4.187)=3.49X10-3(米3/秒)=209.65(L/min)∴对于310马力发动机=148.5/(12*1000*4.187)=2.96X10-3(米3/秒)=177.33(L/min)最大扭矩:(对应转速1300~1600)∴ 对于420马力发动机=165/(12*1000*4.187)=3.28X10-3(米3/秒)=197.03(L/min)∴对于360马力发动机=161.7/(12*1000*4.187)=3.22X10-3(米3/秒)=193.10(L/min)∴∴对于310马力发动机=118.8/(12*1000*4.187)=2.36X10-3(米3/秒)=141.87(L/min)3.冷却空气需要量冷却空气的需要量一般根据散热器的散热量确定。

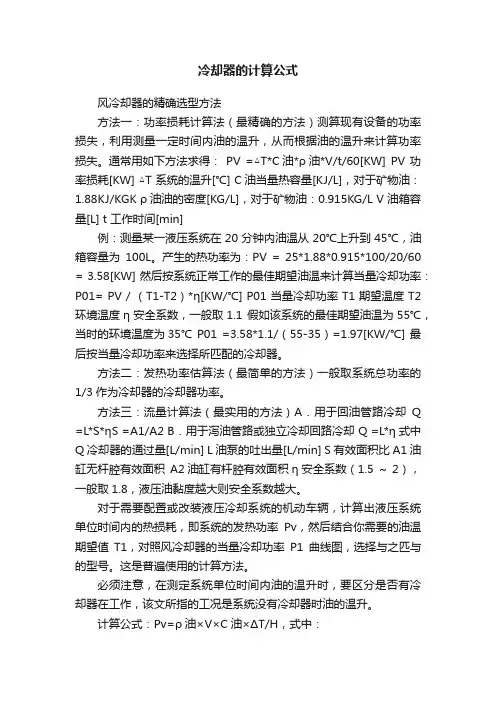

冷却器的计算公式风冷却器的精确选型方法方法一:功率损耗计算法(最精确的方法)测算现有设备的功率损失,利用测量一定时间内油的温升,从而根据油的温升来计算功率损失。

通常用如下方法求得:PV =△T*C油*ρ油*V/t/60[KW] PV 功率损耗[KW] △T 系统的温升[℃] C油当量热容量[KJ/L],对于矿物油:1.88KJ/KGK ρ油油的密度[KG/L],对于矿物油:0.915KG/L V 油箱容量[L] t 工作时间[min]例:测量某一液压系统在20分钟内油温从20℃上升到45℃,油箱容量为100L。

产生的热功率为:PV = 25*1.88*0.915*100/20/60 = 3.58[KW] 然后按系统正常工作的最佳期望油温来计算当量冷却功率:P01= PV / (T1-T2)*η[KW/℃] P01 当量冷却功率 T1 期望温度 T2 环境温度η安全系数,一般取1.1 假如该系统的最佳期望油温为55℃,当时的环境温度为35℃ P01 =3.58*1.1/(55-35)=1.97[KW/℃] 最后按当量冷却功率来选择所匹配的冷却器。

方法二:发热功率估算法(最简单的方法)一般取系统总功率的1/3作为冷却器的冷却器功率。

方法三:流量计算法(最实用的方法)A.用于回油管路冷却Q =L*S*ηS =A1/A2 B.用于泻油管路或独立冷却回路冷却Q =L*η式中Q 冷却器的通过量[L/min] L 油泵的吐出量[L/min] S 有效面积比 A1油缸无杆腔有效面积A2油缸有杆腔有效面积η安全系数(1.5 ~ 2),一般取1.8,液压油黏度越大则安全系数越大。

对于需要配置或改装液压冷却系统的机动车辆,计算出液压系统单位时间内的热损耗,即系统的发热功率Pv,然后结合你需要的油温期望值T1,对照风冷却器的当量冷却功率P1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

电力机车冷却系统技术标准研究作者:初国来源:《科教导刊·电子版》2020年第21期摘要:冷却系统对于电力机车的运行而言极为重要。

对相关技术标准的研究,有助于冷却系统设计、制造、检验及运用水平的进一步提高,以便让电力机车冷却系统更好地运用到实际当中,并促使产品质量变好,使其在实践中显得更为可靠与安全,本文就我国电力机车、电动车组冷却系统技术标准体系进行了分析。

关键词:电力机车;冷却系统;技术标准中图分类号:U268.4 ;;;;文献标识码:A1电力机车冷却概述目前,国内外电力机车、电动车组牵引系统中,牵引变压器一般都依靠油浸式强迫油循环加上空气二次冷却的形式;而牵引变流器则通常依靠强迫冷却液循环加上空气二次冷却的形式,少数采用工质相变自循环空气二次冷却方式;常规牵引电机绝大多数采用强迫空气直接冷却方式,少数永磁电机采用强迫冷却液循环+空气二次冷却方式。

采用强迫液体循环空气二次冷却方式的冷却系统核心部件有散热器、风机和泵;采用工质相变自循环空气二次冷却方式的冷却系统核心部件有散热器、风机;采用强迫空气直接冷却方式的冷却系统核心部件是通风机。

2提升电力机车冷却系统技术标准的要点2.1根据技术发展趋势完善技术标准对于工质相变自循环空气二次冷却方式的冷却系统(基于沸腾传热机理),虽然产品在“HXD3B”等电力机车和“CRH2”系列电动车组中批量运用,但至今尚无相关技术标准。

例如,沸腾传热是未来提高冷却系统散热能力的有效方式之一,建议加强相关技术标准的研究及制定,满足现阶段运用及未来发展的需求。

2.2重视顶层设计并完善技术标准各级标准化组织及冷却系统技术研究、产品研发、制造、试验检测和运用单位协调一致,分层级逐步建立并完善覆盖冷却系统及其核心部件的国家、铁道行业、铁路总公司等技术标准,建议其中电力机车、动车组牵引设备用冷却系统级标准上升为国家层面的标准,重要核心部件上升為行业标准,其它重要部件可制定铁路总公司级标准。

主轴冷却机功率计算公式

主轴冷却机功率计算公式通常包括以下几个因素:

1. 冷却介质的流量,冷却介质的流量是指冷却液或气体通过主

轴冷却机的速度。

流量越大,通常需要更多的功率来维持冷却效果。

2. 冷却介质的温度差,冷却介质的温度差是指冷却介质进入和

离开主轴冷却机的温度差。

温度差越大,通常需要更多的功率来降

低温度。

3. 主轴的转速,主轴的转速也会影响到主轴冷却机所需的功率。

转速越高,通常需要更多的功率来维持冷却效果。

基于以上因素,主轴冷却机功率计算公式通常可以表示为:

功率 = 流量密度温度差热容散热系数。

其中,流量是冷却介质的流量,密度是冷却介质的密度,温度

差是冷却介质的进出温度差,热容是冷却介质的热容量,散热系数

是冷却介质的散热系数。

通过这个公式,工程师可以计算出主轴冷却机所需的功率,从

而选择合适的冷却机,确保主轴在加工过程中保持适当的温度,提

高加工质量和效率。

总之,主轴冷却机功率计算公式是工业加工中非常重要的工具,它可以帮助工程师合理选择主轴冷却机,确保加工过程中的稳定性

和效率。

螺旋形电机水冷系统设计庞瑞上海联孚新能源科技集团有限公司摘要:本文从传热基本理论出发,针对表面冷却中小型电机体积小,功率大,能量密度高的特点,给出了电机水冷螺旋型结构的详细计算过程,为电机冷却设计提供参考方案。

关键词:水冷,散热,螺旋型1.引言现代工业的发展对电机性能要求越来越高。

电机热损耗问题制约着大容量电机设计发展。

根据冷却介质是否通过电机内部,电机冷却方式分为内部冷却和表面冷却[1]。

中小型电机由于体积的限制,常采用表面冷却的方式。

按冷却介质的不同,可以把电机分为分为空气冷却和液体(水或油)冷却。

空气冷却,运行成本低,摩擦损耗大,散热效率低,常用在能量密度低,发热较低的电机结构中。

水冷电机,运行成本高,摩擦损耗小,散热效率高,常用在能量密度高,发热量大的电机结构中。

水冷技术应用于电机散热具有很好的冷却效果。

电机水冷结构设计的核心任务是电机散热计算,使得电机损耗生热与冷却介质带走的热量达到平衡,从而控制电机温升再允许范围内。

此外,冷却介质流速是散热能力重要影响因素之一。

冷却介质的流速与压头及流经管道阻力有关。

压头由水循环系统的泵产生。

流经管道阻力取决于冷却结构的具体形式。

螺旋型结构是指水槽在壳体中成螺旋型分布以往的设计过程[2]是首先设计好水槽的机构尺寸,设定入水口温度、水槽温度、水流速度等参数,计算出水口温度,进而校核冷却系统的散热情况。

这种方法,把设计的散热方案的散热功率作为计算结果,与实际需求的散热功率对比。

设计方案的散热能力高于实际需要的散热能力,则视为方案可行;反之,方案失败。

修改预先设计的水槽尺寸并重新计算直到满足散热条件。

散热能力在设计之初是未知的,计算之后才能知道其散热能力。

本文采用另一种方法,对散热结构进行设计。

2.水冷计算2.1结构设计电机的基本结构尺寸如图1所示,水套外径200mm,水套截面尺寸为宽24mm,高4mm,图11.转子2.定子3.外壳4.水套电机的功率为7.5KW。

需要的冷却功率

要确定所需的冷却功率,需要考虑以下因素:

1.环境温度:环境温度越高,所需的冷却功率越高。

2.设备功耗:设备的功耗越高,所需的冷却功率越高。

3.热量传递系数:热量传递系数是指冷却装置和设备之间的热

量传递效率,它越高,所需的冷却功率越低。

4.冷却方式:不同的冷却方式(如空气冷却、液体冷却等)对

所需的冷却功率有不同的要求。

根据以上因素,可以使用以下公式计算所需的冷却功率:

冷却功率 = 设备功耗 / 热量传递系数 - 环境温度

请注意,这只是一个简化的计算公式,实际情况可能更加复杂,还需要考虑其他因素如设备布局、散热装置的设计等。

建议在实际应用中,咨询专业的工程师或采购相关设备。

一、电机的温度及温升限值

电机选A级绝缘温升不超过60K,E级绝缘温升不超过75K,B级绝缘温升不超过80K,F级绝缘温升不超过105K,H级绝缘温升不超过125K。

二、电机的输出功率,转矩,转速之间的关系

P2=(Te*n)/9550

P2——输出功率(W)

Te——额定转矩(N*M)

n——转速(r/min)

三、电机电压,电流及输入功率和输出功率,电机效率之间的关系⑴单相电机:P1=UIcosφ

P1——输入功率

U——输入电压

I——输入电流

cosφ——功率因数

⑵三相电机:P1=√3 UIcosφ

P1——输入功率

U——输入电压

I——输入电流

cosφ——功率因数

⑶直流电机:P1=UI

P1——输入功率

U——输入电压I——输入电流

⑷电机效率:η=P2/P1 η——电机效率

P1——输入功率

P2——输出功率。