焊接图图集320130620..

- 格式:ppt

- 大小:4.98 MB

- 文档页数:71

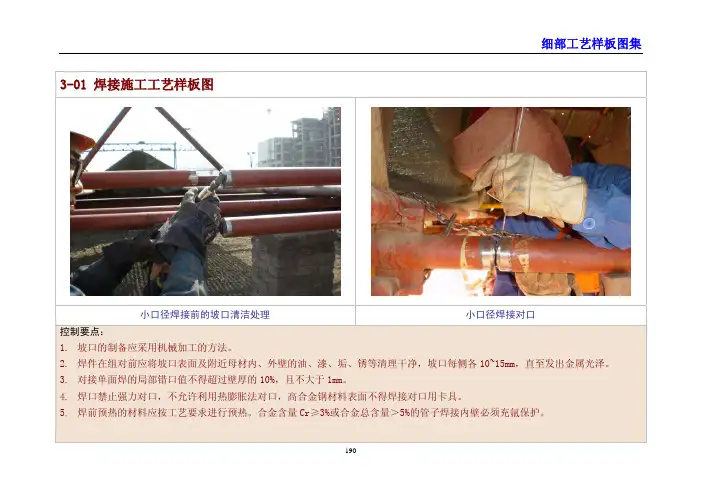

1903-01 焊接施工工艺样板图小口径焊接前的坡口清洁处理小口径焊接对口控制要点:1. 坡口的制备应采用机械加工的方法。

2. 焊件在组对前应将坡口表面及附近母材内、外壁的油、漆、垢、锈等清理干净,坡口每侧各10~15mm,直至发出金属光泽。

3. 对接单面焊的局部错口值不得超过壁厚的10%,且不大于1mm。

4. 焊口禁止强力对口,不允许利用热膨胀法对口,高合金钢材料表面不得焊接对口用卡具。

5. 焊前预热的材料应按工艺要求进行预热。

合金含量Cr≥3%或合金总含量>5%的管子焊接内壁必须充氩保护。

1913-02 焊接施工工艺样板图小口径氩弧焊打底电焊盖面工艺小口径全氩焊接工艺控制要点:1. 焊前预热的材料在焊接过程中,层间温度应不低于规定的预热温度的下限。

且不高于400 ℃。

2. 多层多道焊缝焊接时,应进行逐层检查合格后再进行次层焊接,多层多道接头应错开。

3. 小口径焊接时应连续完成,完成后应进行清理,并自检合格。

4. 焊缝成形边缘应圆滑过渡到母材,成形美观,焊缝余高控制:Ⅰ类≤2mm,Ⅱ类≤3mm,Ⅲ类≤4mm;高差≤2mm。

5. 焊缝表面不允许有深度大于1mm 的尖锐凹槽,且不允许低于母材表面。

1923-03 焊接施工工艺样板图大口径焊接前的坡口清洁处理及对口大口径焊接控制要点:1. 坡口的制备应采用机械加工的方法。

2. 焊件在组对前应将坡口表面及附近母材内、外壁的油、漆、垢、锈等清理干净,坡口每侧各10~15mm,直至发出金属光泽。

3. 对接单面焊的局部错口值不得超过壁厚的10%,且不大于1mm。

4. 除设计规定的冷拉焊口外,焊口应禁止强力对口,不允许利用热膨胀法对口。

高合金钢材料表面不得焊接对口用卡具。

5. 热处理的加热方法、加热宽度、保温要求、测温要求、预热和热处理温度应严格按焊接工艺要求(不得用火焰加热进行预热)。

3-04焊接施工工艺样板图大口径中低压管道焊缝成形工艺 大口径高压管道焊缝成形工艺控制要点:1.焊前预热的材料在焊接过程中,层间温度应不低于规定的预热温度的下限。

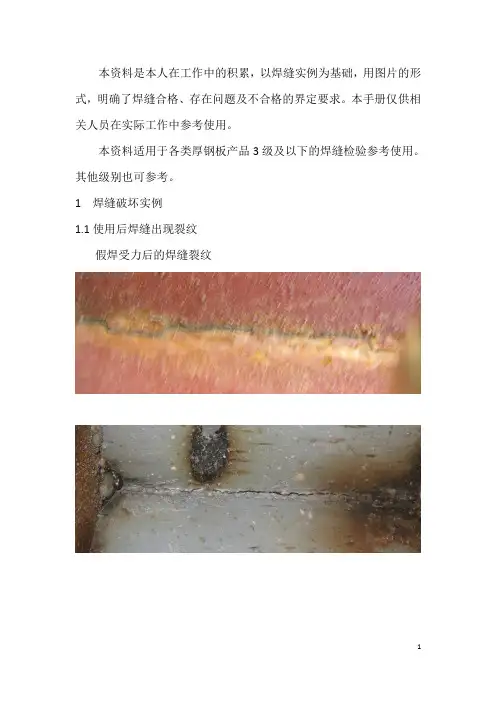

本资料是本人在工作中的积累,以焊缝实例为基础,用图片的形式,明确了焊缝合格、存在问题及不合格的界定要求。

本手册仅供相关人员在实际工作中参考使用。

本资料适用于各类厚钢板产品3级及以下的焊缝检验参考使用。

其他级别也可参考。

1 焊缝破坏实例

1.1使用后焊缝出现裂纹

假焊受力后的焊缝裂纹

1.2 假焊焊缝使用后焊缝撕裂

1.4焊接质量不合格导致使用时焊缝撕裂

1.3 焊缝缺陷导致使用时出现焊缝裂纹

1.5 焊缝高度不合格

1.6焊缝不合格导致破坏

1.7焊缝不合格导致秤体在使用时出现焊缝裂纹

1.8假焊受力后形成的裂纹

1.9假焊形成的裂纹

1.10焊接缺陷,气孔、裂纹等

1.11焊缝夹渣,受力后从夹渣处开始破坏

1.12 焊接电流过大,材料退火导致应力集中使结构破坏

2焊缝实例

下图中的焊缝太薄,实际是假焊,该处母材未融化,只是在母材外表面涂了一层焊液。

材料没有融合在一起,该结构起不了受力作用。

反面过烧,材料性能破坏,不合格。

易造成面板变形,影响产品质量,缩短产品寿命

未焊到位、断焊,焊瘤,不合格

表面链状气孔,不合格

焊缝不合格,欠焊

焊缝外观不合格

穿透性气孔

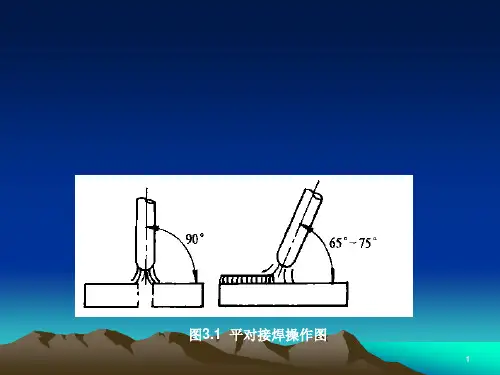

3 合格焊缝图集3.1 平焊焊缝

3.2立焊

3.2.1 从下往上焊

3.2.2从上往下焊

21。

一、单面板焊锡点1、单面板焊锡点对于插式元件有两种情形:a. 元件插入基板后需曲脚的焊锡点b. 元件插入基板后无需曲脚 (直脚) 的焊锡点2、标准焊锡点之外观特点a. 焊锡与铜片, 焊接面, 元件引脚完全融洽在一起,且可明显看见元件脚b. 锡点表面光滑, 细腻, 发亮c. 焊锡将整个铜片焊接面完全覆盖, 焊锡与基板面角度Q<90°, 标准焊示锡点右如右图:二、焊锡点可接受标准1.多锡:焊接时由于焊锡量使用太多,使零件脚及铜片焊接面均被焊锡覆盖着,使整个锡点象球型, 元件脚不能看到.合格: 焊锡点虽然肥大Q>90°,但焊锡与元件脚,铜片不良: 焊锡与元件引脚, 铜片焊接状况差, 焊锡焊接面焊接良好,焊锡与元件脚,铜片焊接面完全融与元件脚/铜片焊接面不能完全融洽在一起, 且洽在一起,如下图:中间有极小的间隙, 元件引脚不能看到, 且Q>90°, 如下图:合格: 整个焊锡点, 焊锡覆盖铜片焊接面≥75%,不良: 整个焊锡点, 焊锡不能完全覆盖铜片焊接元件脚四周完全上锡, 且上锡良好, 如下图:面<75%, 元件四周亦不能完全上锡, 锡与元件脚接面有极小的间隙, 如下图:焊锡点检查标准制定:品质部 日期:2010-1-282.上锡不足 (少锡):焊锡、元件引脚、铜片焊接面在上锡过程中,由于焊锡量太少,或焊锡温度及其它方面原因等造成的少锡3.锡尖合格: 焊锡点锡尖, 只要该锡尖的高度或长度h<1.0mm,不良: 焊锡点锡尖高度或长度h≥1.0mm, 且焊锡而焊锡本身与元件脚、铜片焊接面焊接良好, 如下图:与元件脚、铜片焊接面焊接不好, 如下图:4. 气孔合格: 焊锡与元件脚、铜片焊接面焊接良好, 锡点面不良: 焊锡点有两个或以上气孔, 或气孔是通孔,仅有一个气孔且气孔要小于该元件脚的一半, 或孔或气孔大于该元件脚半径, 如下图:深<0.2mm, 且不是通孔, 只是焊锡点面上有气孔,该气孔没有通到焊接面上, 如下图:5.起铜皮合格: 焊锡与元件脚、铜片焊接面焊接良好, 但铜皮有翻不良: 焊锡与元件脚、铜片焊接面焊接一般, 但铜起h<0.1mm,且铜皮翻起小于整个Pad位的30%, 如下图:皮翻起h>0.1mm, 且翘起面积S>30%·F以上(F为整个焊盘的面积), 如下图:6.焊锡点高度:对焊锡点元件脚在基板上的高度要求以保证焊接点有足够的机械强度合格: 元件脚在基板上高度0.5<h≤2.0mm, 焊锡与元不良: 元件脚在基板上的高度h<0.5mm或件脚, 铜片焊接面焊接良好, 元件脚在焊点中可明h>2.0mm, 造成整个锡点为少锡, 不露元件脚, 显看见, 如下图:多锡或大锡点等不良现象, 如下图: 注:对用于固定零件之插脚如变压器或接线端子之插脚高度可接受2.5mm为限.三、焊锡点不可接受的缺陷焊锡点在基板焊锡点中有些不良锡点绝对不可接收, 现列举部分如下( 1 ) 冷焊(假焊/虚焊)如下图:( 2 ) 焊桥(短路),锡桥,连焊,如下图:( 3 ) 溅锡, 如下图:( 4 ) 锡球, 锡渣, 脚碎, 如下图:( 5 ) 豆腐渣, 焊锡点粗糙, 如下图:( 6 ) 多层锡, 如下图:( 7 )开孔(针孔),如下图:第五节、双面板焊锡点一、双面板焊锡点1.双面板焊锡点同单面板焊锡点相比有许多的不同点:a. 双面板之PAD位面积较小(即外露铜片焊接面积)b. 双面板每一个焊点PAD位都是镀铜通孔鉴于此两点, 双面板焊锡点在插元件焊接过程及维修过程就会有更高要求, 其焊锡点工艺检查标准就更高, 2.标准焊锡点之外观特点a. 焊锡与元件脚, 通孔铜片焊接面完全融洽在一起, 且焊点面元件脚明显可见.b. 元件面和焊点面的焊锡点表面光滑, 细腻, 发亮.c. 焊锡将两面的Pad位及通孔内面100%覆盖, 且锡点与板面角度Q<90°, 如右图:二.可接收标准合格: 焊锡点元件面引脚焊锡虽然过多, 但焊锡与元件不良: 焊锡点元件面引脚肥大,锡点面引脚锡点肥脚,通孔铜片焊接面两面均焊接良好, 且Q<90°, 如大, 不能看见元件脚且焊锡与元件脚, 铜片焊接下图:面焊接不良, 如下图:2. 上锡不良合格: 焊锡与元件脚, 通孔铜片焊接面焊接良好, 且焊接不良: 从焊点面看, 不能清晰的看到元件引脚和通锡在通孔铜片内的上锡量高度h>75%·T (T: 基板厚孔铜片焊接面中的焊锡或在通孔铜片焊接面完全度), 从焊点面看上锡程度大于覆盖元件脚四周无焊锡或元件引脚到Pad位无焊锡或h<75%·T或(360°)铜片的270°, 或从元件面能清楚的看到通上锡角度Q<270°(针对Solder Pad 360°而孔铜片中的焊锡, 如下图:言), 如下图:1.多锡:焊接时由于焊锡量过多, 使元件脚, 通孔, 铜片焊接面完全覆盖, 不是使焊接时的两面元件脚焊点肥大, 焊锡过高下面将分别详细讨论双面板之焊锡点收货标准3. 锡尖:在焊接过程中由于焊锡温度过低或焊接时间过长等原因造成的锡尖合格: 焊锡点的锡尖高度或长度h<1.0mm, 而焊锡本身不良: 焊锡点锡尖高度或长度h≥1.0mm, 且焊锡与元件引脚及通孔铜片焊接面焊接良好, Q<90°, 与元件引脚, 通孔铜片焊接面焊接不良, 如下图:如下图:4. 气孔合格: 焊锡与元件脚, 铜片焊接面焊接良好, 锡点面仅有不良: 焊锡点上有两个或以上气孔, 或气孔是通孔,一个气孔且气孔要小于该元件脚的1/2, 且不是通孔或气孔大于该元件脚直径的1/2, 焊点面亦粗糙, (只是焊锡点表面有气孔, 未通到焊接面上), 如下图: 如下图:5. 起铜皮合格: 焊锡点与元件脚, 通孔铜片焊接面焊接良好, 但铜不良:焊锡与元件脚, 通孔铜片焊接面焊接质量一皮翘起高度h<0.1mm, 翘起面积S<30%·F (F为整个般, 但铜皮翘起h>0.1mm, 且翘起面积S>30%·F焊盘的面积),如下图: (F为整个焊盘的面积), 如下图:6. 焊接点高度PR: 元件脚在焊锡点中明显可见, 引脚露出高度h=0.1mm, 且焊锡与元件脚, 通孔铜片焊接面焊接良好, 如右图:合格: 元件脚露出基板的高度0.5mm<h≤2.0mm, 元不良: 元件脚露出基板高度h<0.5mm或h>2.0mm件脚在焊锡点中可明显看见, 且焊锡与元件脚, 通(仅对于厚度T≤2.3mm的双面板), 造成整个锡点孔铜片焊接面焊接良好. (但对于通孔铜片焊接面为少锡, 不露元件脚, 多锡或大锡点等不良现象, 的双面PCB板, 基板厚度T>2.3mm, 则元件脚露出且焊接不良, 如下图:基板高度可接收0<h≤0.5mm), 如下图:三、焊锡点不可接受的缺陷焊锡点 在双面板(镀铜通孔铜片焊接面)焊锡点中, 有些不良焊点绝对不可接收, 其不可接收程度完全同于单面板, 详细请参考以上审核:批准:。