车门工艺缺陷

- 格式:pdf

- 大小:90.91 KB

- 文档页数:3

车门包边工艺及其问题探讨发布时间:2022-05-10T08:11:47.234Z 来源:《科学与技术》2022年第30卷2期作者:庞燕萍[导读] 车门零部件是汽车制造中的重要部位,由于进行整车装配时其间隙面差、曲面一致性具有较高的要求,庞燕萍柳州六和方盛机械有限公司广西柳州 545006摘要:车门零部件是汽车制造中的重要部位,由于进行整车装配时其间隙面差、曲面一致性具有较高的要求,因此包边质量将对整车品质产生直接影响。

文章首先进行了机器人辊边的结构、包边模包边、工艺的概述,然后探讨了车门的包边、辊边优缺点,以及进行产品结构、辊边压力、辊轮大小等方面的因素分析,探讨对产品包边的影响。

关键词:车门;包边模包边;产品包边;工艺0引言随着汽车行业迅速发展,车型更新日新月异,品质也不断提升。

机械化程度也由原来的人工生产发展成为机械自动化生产。

例如:汽车车门内外板的包边成型工艺由过去的人工敲打发展成为专用的包边模包边或者机械手滚边等生产方式,有效减少现场员工的工作强度及保证了产品的品质要求。

1汽车车门包边概述1.1包边工艺一般汽车的车门是由内板总成和外板两大部分构成,车门包边工艺就是将内外板进行扣合,通过车门外板边缘的塑性变形将内板总成一部分边缘包住的工艺过程。

包边量通常在5~15mm左右。

传统的车门包边工艺有两种,一种是采用液压缸包边,利用液压缸作为动力源,直接通过压头传递压力进行包边的一种方式,这种方式包边速度较慢,包边质量欠佳,主要应用于载货汽车和农用机车的车门包边,轿车车门包边一般不采用。

另一种是用液压机配一套包边模具的包边方式,这种方式的最大优点就是生产率高、工件质量稳定,大多数厂家采用这种工艺。

除了上述传统的两种包边方式外,机器人滚边技术是近年来产生并得到迅速发展的一项车门包边新工艺。

1.2包边方式种类包边工艺方式分包边模包边、包边机包边、机器人辊边三种,本文对机器人辊边机和包边模包边工艺及包边问题进行分析。

汽车车门内板冲压成形工艺分析•该文分析了某轿车车门内板的成形工艺及易产生的缺陷,并据此制定了其合理的冲压工艺方案。

文章通过对拉延成形过程的模拟与分析,得出了合理的工艺方案,目的是为类似零件工艺方案的制定提供参考。

汽车覆盖件具有尺寸大、相对厚度小、形状复杂等特点,决定了在冲压成形中板料变形的复杂性,变形规律不易被掌握,不能定量地对主要工艺参数和模具参数进行计算,在工程实践中还主要运用经验类比来进行冲压工艺设计。

一、冲压工艺制定1.零件工艺分析图1所示为某轿车车门内板零件图,材料为St14,料厚0.8mm。

从图可以看出,该零件形状复杂,高差较大,局部成形较多,板料的变形不是单纯的拉延成形,而是存在一定程度的胀形变形,是典型的汽车覆盖件。

图1中的a和b处,由于窗框部分进行内工艺补充后,形成了零件的反成形形状,这部分形状的成形一般不能靠外部材料进行补充,只能靠该部分板料的胀形成形来实现,胀形成形深度较深,a和b处大约有20mm左右,且转角部R较小,因此在拉延成形过程中很容易出现破裂。

在零件的c处,存在大约12mm高的台阶,此部分若在第一次拉延过程中直接成形,则压料面可能有以下两种分法:(1)将c部分作为压边面的一部分,即将分模线分在零件侧壁圆角处,这样由于台阶对板料的进料阻力较大,易导致零件在拉延过程中可能产生破裂;(2)将c部分作为凸模的一部分,即将分模线分在c部分外侧的法兰上,则在拉延过程中该区域的板料是悬空的,在径向拉应力和切向压应力的作用下,材料集中收缩到此处,可能导致零件的该部分起皱,甚至有迭料的可能。

由上面的工艺分析可知,该覆盖件成形难度大,成形工艺较复杂。

图1 某轿车车门内板零件图2.工艺方案的制定产品冲压成形工艺的确定过程,就是分析和预测板料在变形过程中可能产生的缺陷,并采取一定的措施,以消除和防止冲压缺陷,同时考虑制造能力、冲压设备、投资成本等因素。

根据本零件的工艺性和本身的结构特点,结合实际生产情况,车门内板的工艺过程如下:拉延+切角;二次拉延+切边+冲孔;切边+冲孔;侧切+侧冲孔翻孔+冲孔+整形;整形+冲孔。

汽车作为现代化重要交通工具之一,几乎每一辆均配备左右前门、左右后侧门、尾门和发盖,即五门一盖,简称车门。

车门是汽车所有零部件中最主要的覆盖件,总覆盖面积占整个车身外观的60%以上。

通常,汽车车门是由数十个钣金零件通过特殊而复杂的包边工艺结合其他工装焊接、涂胶工艺、铰链安装等组装完成。

在汽车制造技术领域,由于包边工艺直接影响车身外观感知质量(美观度和间隙段差等),提升包边质量,满足甚至超越客户对整车感知质量的期望和诉求,显得尤为重要。

因而迫切需要对车身门盖包边A 面缺陷问题产生的原因展开深入的研究分析,得出有效的解决方案。

1液压桌式包边过成简介液压桌式包边工作过程如下:车门内外板在涂胶台合拼→输送机构输送合拼工件进入包边机主体→内板定位机构定位压紧→包边机构进行预包→包边机构进行主包→输送机构输送包边总成工件至补焊工位。

整个包边过程通过PLC 控制技术保证各个执行元件协同工作,包边机总体结构如图1所示。

2零件包边后达到的质量状态包边质量的好坏直接影响着整车的外观以及装配质量,因而必须要严格控制包边质量,满足客户需求。

根据车身装配工艺及技术要求,无论是项目调试还是生产过程中设备故障抢修,包边后的总成件必须达到以下状态:(1)包边后的总成内外表不允许有波状、变形、褶皱、凹凸、划伤。

(2)内、外板包合处必须平顺、贴合;不允许有压伤、开裂、褶皱、变形。

(3)定位抓不允许碰伤、刮伤内外板。

(4)内板定位销孔不允许变形、扭曲。

(5)门总成与白车身装调后符合间隙面差要求。

(6)发盖前后端水滴包边满足各项法规要求。

3凹陷图片分析及设备生产状况分析图2(a )为左中门,其窗框上部两侧明显凹陷。

图2(b )为引擎盖板,前部两侧凹陷。

(a )和(b )未必同时出现。

但均不满足产品外观质量要求。

为满足产品上线要求,进行如下其一工作:(1)对所生产缺陷车门进行返修。

(2)对包边设备进行维修。

(3)让步使用,让客户接收瑕疵产品。

Internal Combustion Engine &Parts0引言商用车中,车体外观面一般分为A 、B 、C 、D 四个区域,车身距地面高度50cm 到170cm 范围属于A 类外观面,即非常明显可见区域,距地面50cm 以下,和距地面170cm 以上属于B 类外观面,即明显可见区域。

车门中部为A 类外观面,门顶部及底部区域为B 类外观面,因此门外板金属表面不允许有强光下可见,但手感不明显的凸点、凹点、压痕、锉刀印、磨痕、大范围凹凸,明显可见且有轻微手感的拉伤、划伤、碰伤,可见且有轻微手感的起皱、变形、滑移线、表面颗粒粗大等缺陷。

A 、B 类外观钣金制品返修率、报废率极高,因此生产车间环境必须保持整洁无重灰尘、足够的灯光照明、制造过程严谨、料架包装可靠,作业、检验和返修人员也必须经过专门培训考核后才能上岗,以保证钣金制品的质量。

1车门外板常见表面质量缺陷及识别方式1.1门外板常见表面质量缺陷根据制造商处故障物料取样调查分析,门外板常见质量缺陷有:碰划伤、凹凸点、局部凹凸、锉刀印、压印、凹凸条、滑移线、菱线、锈蚀等,金属表面本身的缺陷经过涂装喷漆,缺陷会被放大,目视明显,影响整车的美观性。

故障模式如图2所示。

1.2门外板常见质量缺陷识别方式1.2.1目视:将钣金放置在具有足够照明工作台,照明条件为40W 日光灯及以上亮度,距离产品约25cm ,钣金面与视角成45°角进行观察,或在强光/白光室,对钣金涂油通过反射光来鉴定表面情况,如图3。

优点:可快速识别大部分显著外观缺陷,如碰划伤、明显凹凸印、锉刀印等,缺点:不明显凹凸点、压印不易识别,长时间观察易引起视觉疲劳。

1.2.2手触:戴棉布手套,用指尖对钣金面施加一定压力,向固定一个方向进行来回触摸,可感知目视不易识别的部分缺陷;肉眼不易辨别的碰伤、刮伤可用指甲刮蹭感知,手感明显则为不可接受缺陷。

如图4。

优点:可有效识别局部凹凸点、不明显凹凸缺陷,适用于生产下线检查。

10.16638/ki.1671-7988.2019.12.054汽车车门常用包边工艺比较及技术难点分析张宝红(重庆长安铃木汽车有限公司,重庆401321)摘要:文章首先综述汽车车门包边工艺,然后介绍和比较分析了目前汽车厂商常用的液压机加包边模系统和机器人滚边系统两种车门包边工艺,并重点阐述了机器人滚边成形工艺的技术难点。

为适应汽车厂商小批量多车型生产模式的变化,自动化、柔性化程度越来越高的组焊生产线会更多地采用机器人滚边工艺进行车门包边成形生产。

关键词:汽车;生产技术;包边工艺中图分类号:U466 文献标识码:A 文章编号:1671-7988(2019)12-162-03Comparison of technology and technical difficulty analysis on the commonedge of car doorZhang Baohong( Chongqing changan suzuki automobile co. LTD, Chongqing 401321 )Abstract: This paper firstly summarizes the technology of automobile door bounding, then introduces and analyzes the two kinds of technology of hydraulic machine bounding die system and robot bounding system commonly used by automobile manufacturers. In order to adapt to the changes in the production mode of small batch multi-vehicle, the highly automatic and flexible welding production line will use the robot roller technology more and more to produce the door envelope forming. Keywords: automobile; production technology; wrapping processCLC NO.: U466 Document Code: A Article ID: 1671-7988(2019)12-162-03前言在汽车行业竞争日趋白热化阶段,各大汽车厂商纷纷推出新车型抢占市场份额。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

在下道工序中遭到破坏而影响产品质量。

(!)加强原材料管理,好的涂装质量离不开好原材料的支撑。

(")加强检验尤为重要。

现在有很多明显缺陷,如流挂、雾漆、桔皮都没有很好解决车就交到了客户手上,造成客户不满并影响企业形象。

#结束语

影响客车漆膜外表质量有多方面的因素,如何提高外表涂装的质量也是我们涂装人追求的目标。

收稿日期:!""#$"$$!%

车门工艺调试中的缺陷分析与改进

魏国旗

(东风汽车公司车身厂,湖北十堰%%&’’’)

摘要:车门是车身制件中的一个重要部件。

为了确保车门的功能和品质,本文就车门的涂胶、压合、厚度、包边点焊等进行较为详尽的探讨,以供相关人员借鉴。

关键词:商用车;车门调试;缺陷;改进

&’()*+,):()*+,,-./01.23,-40140//*2567.14)*084,5,+7201890:98-.1;<=,-.1/8-.1;4)*+,,->/981:4.,101+?806.47,4)./4*@4 .1?8.-*/.14,/,2*3-,56*2/,/8:)0/4)*+,,->/;82,3-*//.1;:,25.104.,1,4).:A1*//,30:A.1;0+;*01+/3,4B*6+.1;,4,3-,C.+* -*9*-*1:*9,--*604*+4*:)1.:.01/<

-./01*2(:D,22*-:.06C*).:6*;E,,-’/0+F8/42*14;G6*2./);H23-,C*2*14

中图分类号:I%"#JK#L%文献标识码:G文章编号:M’’"$###M(&’’%)’%$’’#"$’#

M车门压合前涂胶

当门外板进入压合工序时,门外板内表面四周的折边部位需涂上一层折边胶,然后再放入门里板进行压合。

MJM折边胶的选择与涂抹

随着新技术及新材料的出现,车门加工水平也在不断提高。

为了提高车门的压合强度,车门制造中采用涂折边胶、包边并进行点焊的方式,有效地提高了车门总成的安全性和耐久性。

东风汽车公司高分子研究所为了配合折边胶的研究,选定两个生产厂家作试验,对折边胶的导电性能、粘结强度、固态流动性、固化需要温度等逐一进行试验,最后选定了型号为NO($&K!K!的车门折边胶。

目前,东风汽车公司车门的折边胶都采用该胶。

实践证明,由于NO($&K!K!胶粘剂的流淌性差,在经过涂装预处理池时不会因溶液的冲击而流动,也不会溶解,因此不会对预处理池溶液的成分造成影响。

MJ&折边胶涂抹方法的改进

在折边胶的涂抹方面,调试中曾使用管状带咀的容器,并用一种弹簧枪来把液体挤压出来再进行涂抹。

由于装置的缺陷,操作十分费力,涂抹不均匀,难以达到预想的效果,后来采用美国科瑞克公司的爬升式泵,而且对折边胶的操作进行了重新规范,胶桶换为直径为"&P’22的铁桶,现场使用效果很好。

&车门的包边压合

根据门里板、门外板的分块结构特点,在车门的压合工艺过程中,需要采用一种方法把它们连接在一起。

东风汽车公司采用的方法有两种,一是包边、麻点加点焊的方法;二是采用涂胶、包边加点焊的方法。

两种方法的包边过程基本相同,不同的是一种采用人工取放压合,另一种采用自动流水线作业,实现车门、涂胶、压合包边、点焊、装配铰链等过程。

&JM压合包边形式

从东风汽车公司生产的QRM’P’Q系列的车身车门开始,就采用压合模包边,一直到QRMM%MS、QRMMMKS、QR%MK"S系列车型,这种包边形式能够确保车门的包边品质。

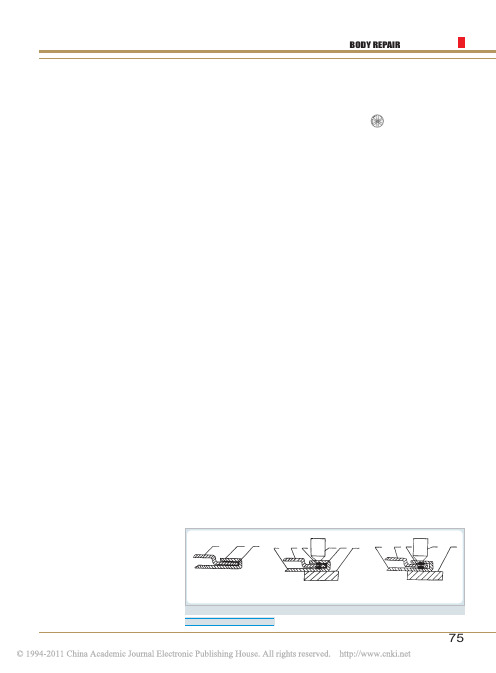

车门在压合模中的包边过程如图M所示,门里板放置在门外板内再进入压合模中,如图M(0);压合模上部的侧向镶块将车门外板折边压成%!T角,如图M(5);侧向镶块让开,上模镶块压下,将压力完全平行地传递到车门外板的折边及门里板的刃口边的包边处从而使门里板和门外板紧密地结合在一起,如图M(:)所示。

客车技术与研究

第&"卷第%期3456789:;<;=>&:?@757&@89

" """"""""""""""""""""""""""""""""""""""""""""""""""""""""""""""

U,6J&"V,J%&’’%万方数据

时的检测结果

序号$&’(./0+1$2$$$&$’$(

左门’)2’)2&)+&)1&)1&)+&)+&)1&)+&)+&)1’)2

’)$’)&

右门’)+’)+’)/’)+’)+’)/’)/’)/’)/’)./’)1’)0’)+’)+

表$中各序号的位置见图&所示。

从表$检测数据看,右门的厚度普遍超标。

压合厚度超标有几个方面原因:($)压合模下死点间隙调整不当;(&)滑块平行度不好;(’)压合面研磨不均匀。

如果车门压合不到位,就会使车门在成千上万次的开关冲击中造成门里板与门外板串动,从而造成车门在重力作用下失效。

检测结果

序号456789:;左门$’*0$’*0$.*’$.$0$/*/$0$.*0右门$/*$$.$(*.$.*&$0*0$/*1$/*.$0

表&中各序号的位置见图&所示。

从表&检测出的槽口尺寸来看,右边槽口尺寸也出现明显偏大问题,如不及时进行开口尺寸校正,门玻璃的升降就会出现向

<方向跳动,严重时还会出现卡滞现象,造成升降器失效。

’车门的包边焊接

为确保车门总成的外观品质,不断提高门里板与门外板的连接强度,曾进行多次探索和试验,如东风汽车公司8=$2129系列产品的车门,由于当时技术条件所限,只好从压合模入手。

为了增加车门里板与车门外板间的连接强度,在车门周边增加了’0对共0(个直径为!&*.--的小圆点,小圆点的端部为’2>圆角,每对两个小圆点间距为(--,用轴套镶在一起,通过这些小圆点在压力作用下使门外板折边与车门里板的刃口边间形成小麻坑,在这些麻坑处的外板折边被挤进里板中,其效果仍然不理想,且麻点不太好控制,压得太深会影响车门外板外观品质,压浅了起不到压紧的作用,每次调试模具也比较困难。

这种麻点的连接强度不理想,也不能满足工艺要求。

为了进一步提高车门包边品质,在车门压合的总成件上下铰链处增加了四个点焊点,如图’所示。

点焊时为了避免在车门外板上产生凹陷等缺陷,采用在门外板表面的点焊位置加导电板进行焊接。

万方数据

采用这种方法不仅提高了包边强度,而且也保护了门外板的外观品质。

!车门外观品质评定

在产品调试中,工艺上虽然采用了点焊加涂胶的方法,提高了车门连接强度,但点焊部位仍存在轻微的焊接缺陷,对车门外板外观有一定影响,在确保车门连接强度的前提下,努力改进车门的外观品质是十分必要的。

早在上世纪"#年代,日本日产柴公司在新产品车门总成的加工过程中,采用了一种新的焊接方式,即焊接电流只通过车门外板折边、车门里板刃口边及车门里板本体,并且在车门外板折边、车门里板刃口边的连接处形成焊接,电流不流经车门外板的外表面,车门就不易产生点焊缺陷,所以也减少了点焊对车门外板品质的影响,而且强度也满足了车门连接强度的需要。

如图!所示。

万方数据。