复合材料结构设计基础共35页文档35页PPT

- 格式:ppt

- 大小:3.61 MB

- 文档页数:35

第一章 绪论1. 复合材料的定义:两种或两种以上具有不同的化学或物理性质的组分材料组成的一种与组分材料性质不同的新材料。

2. 比强度:强度与密度之比 比模量:模量与密度比3. 层间强度低:纤维增强复合材料的层间剪切强度和层间拉伸强度分别低于基体的剪切强度和拉伸强度,这是由于界面的作用所致。

因此在层间应力作用下很容易引起层合板分层破坏,从而导致复合材料结构的破坏,这是影响复合材料在某些结构物使用的重要因素。

4. 纤维增强复合材料是由两种基本原材料 基体和纤维组成的,构成复合材料的基体单元是单层板。

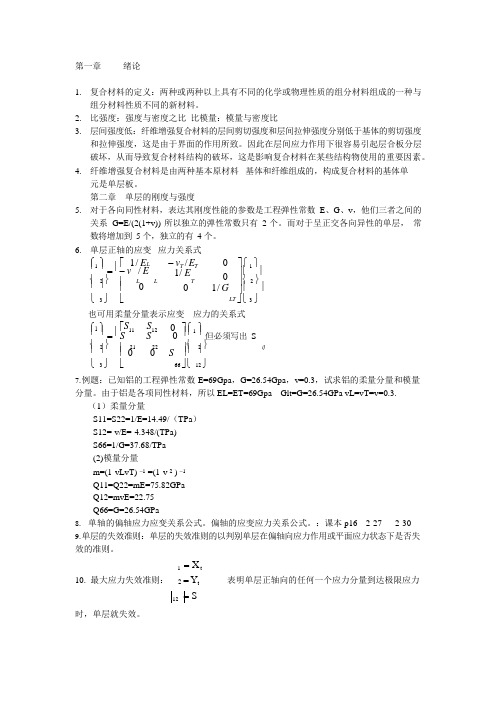

第二章 单层的刚度与强度5. 对于各向同性材料,表达其刚度性能的参数是工程弹性常数 E 、G 、v ,他们三者之间的关系 G=E/(2(1+v)) 所以独立的弹性常数只有 2 个。

而对于呈正交各向异性的单层, 常数将增加到 5 个,独立的有 4 个。

6. 单层正轴的应变 应力关系式 ⎧1 ⎫ ⎡ 1/ E L - v T / E T 0 ⎤⎧1 ⎫ ⎪ ⎪ = ⎢- v / E 1/ E 0 ⎥⎪ ⎪ ⎨ 2 ⎬ ⎢ L L T ⎥⎨ 2 ⎬ ⎪ ⎪ ⎢ 0 0 1/ G ⎥⎪ ⎪⎩ 3 ⎭ ⎣ LT ⎦⎩ 3 ⎭也可用柔量分量表示应变 应力的关系式 ⎧1 ⎫ ⎡S 11 S 12 0 ⎤⎧1 ⎫ ⎪ ⎪ = ⎢S S 0 ⎥⎪ ⎪ 但必须写出 S ⎨ 2 ⎬ ⎢ 21 22 ⎥⎨ 2 ⎬ ij ⎪ ⎪ ⎢ 0 0 S ⎥⎪ ⎪⎩ 3 ⎭ ⎣ 66 ⎦⎩ 12 ⎭ 7. 例题:已知铝的工程弹性常数 E=69Gpa ,G=26.54Gpa ,v=0.3,试求铝的柔量分量和模量分量。

由于铝是各项同性材料,所以 EL=ET=69Gpa Glt=G=26.54GPa vL=vT=v=0.3.(1)柔量分量S11=S22=1/E=14.49/(TPa )S12=-v/E=-4.348/(TPa)S66=1/G=37.68/TPa(2)模量分量m=(1-vLvT) -1 =(1-v 2 ) -1Q11=Q22=mE=75.82GPaQ12=mvE=22.75Q66=G=26.54GPa8. 单轴的偏轴应力应变关系公式。

复合材料(fù hé cái liào)工艺详解——热固与热塑树脂(shùzhī)热固性树脂(shùzhī)成型工艺手糊成型(chéngxíng)工艺(手糊类)手糊成型:用纤维增强材料和树脂胶液在模具上铺覆成型,室温(或加热)、无压(或低压)条件下固化,脱模制成品的工艺方法。

1.原料:①树脂:不饱和聚酯树脂,环氧树脂;②纤维增强材料:玻纤制品(无捻粗纱、短切纤维毡、无捻粗纱布、玻纤细布、单向织物),碳纤维,Kevlar纤维;③辅助材料:稀释剂,填料,色料。

2.工艺过程:2.1 原材料准备2.1.1胶液准备胶液的工艺性主要指胶液粘度和凝胶时间。

①手糊成型的胶液粘度控制在0.2Pa·s~0.8Pa·s之间为宜。

环氧树脂可加入5%~15%(质量比)的邻苯二甲酸二丁酯或环氧丙烷丁基醚等稀释剂进行调控。

②凝胶时间:在一定温度条件下,树脂中加入定量的引发剂、促进剂或固化剂,从粘流态到失去流动性,变成软胶状态的凝胶所需的时间。

手糊作业前必须做凝胶试验。

但是胶液的凝胶时间不等于制品的凝胶时间,制品的凝胶时间不仅与引发剂、促进剂或固化剂有关,还与胶液体积、环境温度与湿度、制品厚度与表面积大小、交联剂蒸发损失、胶液中杂质的混入、填料加入量等有关。

2.1.2增强材料的准备手糊成型所适用增强材料主要是布和毡。

需要注意布的排向,同一铺层的拼接,布的剪裁。

2.1.3胶衣糊准备胶衣树脂的性能指标:外观:颜色均匀,无杂质,粘稠状流体;酸值:10mgKOH/g~15mgKOH/g(树脂);凝胶时间:10min ~15min;触变指数(zhǐshù):5.5~6.5;贮存(zhùcún)时间:25℃ 6个月2.1.4手糊制品厚度(hòudù)与层数计算①手糊制品(zhìpǐn)厚度t:制品(铺层)的厚度;m:材料质量,Kg/m2;k:厚度常数,mm/(Kg·m-2)材料厚度常数k表材料性能玻璃纤维E型 S型 C型聚酯树脂环氧树脂填料-碳酸钙密度(Kg/m3)2.56;2.49;2.45 1.1;1.2;1.3;1.4 1.1;1.3 2.3;2.5;2.9k[mm/(Kg·m-2)]0.391;0.402;0.408 0.909;0.837;0.769;0.714 0.909;0.769 0.435;0.400;0.345②铺层层数计算A:手糊制品总厚度,mm;m f:增强纤维单位面积质量,Kg/m2;kf:增强纤维的厚度常数,mm/(Kg·m-2);kr:树脂基体的厚度常数,mm/(Kg·m-2);c:树脂与增强材料的质量比;n:增强材料铺层层数。

复合材料结构设计基础一、引言复合材料是由两个或两个以上成分组成的材料,其性能优异且广泛应用于航空航天、汽车、建筑、体育器材等领域。

复合材料的结构设计是保证其实际应用中能够充分发挥其性能的重要环节。

本文将从材料选择、结构设计和强度分析等方面介绍复合材料结构设计的基础知识。

二、材料选择1.纤维:纤维是复合材料中的主要增强成分,可以使复合材料的强度和刚度得到改善。

常见的纤维有碳纤维、玻璃纤维和芳纶纤维等。

选择纤维时需要考虑其强度、刚度、密度和耐热性能等因素。

2.矩阵:矩阵是复合材料中的主要基体成分,起到纤维之间传递应力的作用。

常用的矩阵有热固性树脂和热塑性树脂。

选择矩阵时需要考虑其耐热性、化学稳定性和湿热性能等因素。

3.界面增强剂:界面增强剂可以提高纤维和矩阵之间的粘结强度。

常用的界面增强剂有表面改性剂和界面剂。

选择界面增强剂需要考虑其与纤维和矩阵的相容性和增强效果。

三、结构设计1.组织构型:复合材料的组织构型包括单向、角度堆积、短纤维增多和编织增强等形式。

选择合适的组织构型可以在不同的应力情况下提供更好的性能。

2.层压结构:复合材料的层压结构是由多个纤维层和矩阵层交替堆积而成。

合理设计层压结构可以在不同方向上提供不同的性能,提高复合材料的强度和刚度。

3.构件形状:四、强度分析1.强度计算:应力分析和强度计算是复合材料结构设计中的重要环节。

可以通过有限元分析、解析方法和试验验证等手段来进行强度分析。

2.破坏机理:复合材料的破坏机理包括纤维断裂、矩阵破裂和界面剥离等。

了解破坏机理可以指导结构设计,预测和控制材料的破坏行为。

3.疲劳寿命:复合材料的疲劳寿命是指材料在交变加载下能够承受的循环次数。

疲劳寿命的预测可以通过试验和寿命预测模型等方法进行。

五、总结复合材料结构设计基础包括材料选择、结构设计和强度分析等方面。

合理选择纤维、矩阵和界面增强剂等材料,设计合适的组织构型和层压结构,进行强度分析和破坏机理研究,可以提高复合材料结构的强度和刚度,应用于不同领域中。