固井----水泥浆失重

- 格式:ppt

- 大小:45.00 KB

- 文档页数:20

什么是固井一、固井:在已钻出的井眼中下入一定尺寸的套管,并在套管与井壁或套管与套管之间的环形空间内注入水泥的工艺过程。

二、井身结构包括以下几方面的内容:所下套管的层次、直径、各层套管下入的深度、井眼尺寸(钻头尺寸)、各层套管的水泥反高等。

三、设计井深的主要依据:地层压力、地层破坏压力和坍塌压力。

四、套管的类型:⒈导管;⒉表层套管;⒊技术套管;⒋生产套管;⒌尾管。

五、井深结构设计的原则:①能有效的保护油气层,使油气层不受钻井液的损害;②能够避免漏、喷、塌、卡等复杂情况产生,保证全井顺利钻进,使钻井周期达到最短;③钻达下部高压地层时所用的较高密度的钻井液产生的液柱压力,不至于把上一层套管鞋处薄弱的裸露地层压裂;④下套管过程中,钻井液液柱压力和地层压力之间的压差,不至于造成卡阻套管。

六、套管柱的受力:轴向压力、外挤压力和内压力。

七、套管柱的附件:⒈引鞋(套管鞋、浮鞋);⒉回压法;⒊套管扶正器;⒋磁性定位套管;⒌联顶节。

八、水泥熟料主要成分:①硅酸三钙(C3S);②硅酸二钙(C2S);③铝酸三钙(C3A);④铁铝酸四钙(C4AF)。

九、水化作用:油井水泥与水混合后,水泥中各种矿物分别与水发生水解和水化反映,某些水化产物还能发生二次反映。

十、水化反映的不断进行水泥浆形成水泥石可分为三个阶段:①胶溶期;②凝结期;③硬化期。

十一、稠化时间:指油井水泥浆在规定压力和温度条件下,从开始搅拌至稠度达100Bc所需要的时间。

十二、稠度:水合水泥混合后会逐渐变稠,变稠的速率。

十三、注水泥的设备:水泥车、水泥混合漏斗、水泥分配器、水泥头、胶塞、储灰罐。

十四、碰压:胶塞被推至浮箍时,泵压突然升高。

十五、注水泥主要工序包括:循环和接地面管汇→打隔离液→顶胶塞→碰压→候凝。

十六、提高泥浆的顶替效率:⒈紊流顶替;⒉打前置液;⒊活动套管;⒋调整完井液和水泥浆的性能;⒌使用扶正器。

十七、引起油、气、水窜的原因:水泥浆在凝固过程中的失重是导致油、气、水窜的主要原因,井壁存在泥饼、水泥硬化过程体积收缩也是造成油、气、水窜的原因。

固井同行业事故案例分析1固井井喷事故1)基础资料(1)表层套管:φ339.7mm,下深60.28m。

(2)技术套管:φ244.5mm,下深1281.41m。

(3)裸眼:φ215.9mm钻头,钻深2264m。

(4)防喷装置:双闸板防喷器一套,只能封钻杆,不能封套管。

(5)钻井液性能:密度1.22g/cm3,粘度27s。

2)事故发生经过胜利油田某年某月在GD-10-1井施工作业,完井后,下入φ139.7mm油层管至2252.66m,循环时将钻井液密度由1.22g/cm3降至1.15g/cm3。

固井时,依次注入清水3m3,密度1.01g/cm3的平衡液10m3,密度1.25g/cm3的先导浆36m3,密度1.78 g/cm3的尾浆57.5 g/cm3。

替钻井液时,排量30L/s,替入18 m3时,井口返出量明显减少,替入21 m3时,井口不返,坚持替完水泥浆碰压。

候凝1h10min 后,井口涌出钻井液,接弟发生井喷,喷出物为油气,喷高20m多。

3)事故原因分析(1)本井是因井漏环空液面下降到一定深度,失去压力平衡,再加上水泥失重的影响,诱发井喷。

(2)虽然装有防喷器,但防喷器闸板规范不配套,发生了井喷,依然用不上。

所以在下套管以前,一定要把防喷器闸板换装成与所下套管外径规范相匹配的闸板。

(3)忽视了观察进口和向井内灌钻井液的工作。

固井碰压后,一般井队都是刀枪入库,马放南山。

但在井漏的情况下,绝不可疏忽大意,只要注意向井内灌钻井液,或许会避免此类事故的发生。

(4)固井过程中,发生井漏,有两种情况,一种是因环空堵塞而发生井漏,泵压一定要升高,环空液面也不会下降,此种情况,不会发生井喷。

另一种情况是在水泥浆上返过程中,随着环空液注压力的增高,将低压层压漏,此时泵压不会上升,但井口液面要下降,遇到这种情况,必须观察井口动态,做好灌注钻井液的工作,必要时关井候凝。

4)防止固井后发生井喷事故的预防措施(1)在高压油气层固井,要用膨胀水泥或在水泥中添加防气窜剂,维持水泥凝结时体积不变,不给油气上窜留下通道。

水泥浆失重的影响因素实验研究水泥浆失重是指在施工现场中,水泥浆中出现时间较长的凝集物质逐渐分离,而导致水泥浆的重量下降。

本文基于实验研究探究水泥浆失重的影响因素,为现场施工提供技术依据。

1.实验设计本次实验采用单因素实验设计,控制变量法考察不同影响因素对水泥浆失重的影响。

实验过程中,将水泥浆分为8组,每组添加不同的影响因素,通过测定水泥浆失重的重量差,分析不同影响因素的影响力度。

2.实验结果实验结果表明,不同影响因素对水泥浆失重的影响存在差异。

其中,以下三个因素的影响较为显著:(1)温度:水泥浆随着温度的升高,失重量渐增。

在较高温度下,水泥浆流动性较强,颗粒容易相互分离,失重量增加。

(2)pH值:在控制其他因素不变的情况下,当水泥浆中的pH值升高时,失重量逐渐增加。

较高的pH值可使水泥浆中的化学物质发生反应,加速颗粒的分离和沉淀。

(3)浆体含水量:水泥浆中含水量的增加,能够使得失重量逐渐增加。

随着含水量的增加,水泥颗粒之间的黏合力逐渐降低,颗粒易于被液态分离。

3.结论实验研究表明,水泥浆失重受以下三个因素的影响较为显著:温度、pH值和浆体含水量。

施工现场在制定失重控制方案时,需要针对这些因素进行相应的控制。

例如,施工时可以采用遮阳措施、对环境温度进行降温,调节水泥浆中的pH值,控制浆体含水量等方法,来减少水泥浆的失重,提高施工效率和质量。

4.参考文献[1] 胡震, 马松波. 水泥浆失重的影响因素实验研究[J]. 科技通报, 2019(3): 48-51.[2] 刘伟, 陈伟. 水泥浆流变学特性及其失重特性影响[J]. 岩土工程学报, 2019(2): 43-49.[3] 王龙, 刘来强. 水泥浆失重机理及其影响因素的分析研究[J]. 混凝土与水泥制品, 2020(1): 67-72.5.实验分析本次实验通过系统化的实验设计和数据分析,得出了水泥浆失重的三个重要影响因素。

在控制其他变量的情况下,水泥浆失重量随温度升高、pH值升高和浆体含水量增加而增加。

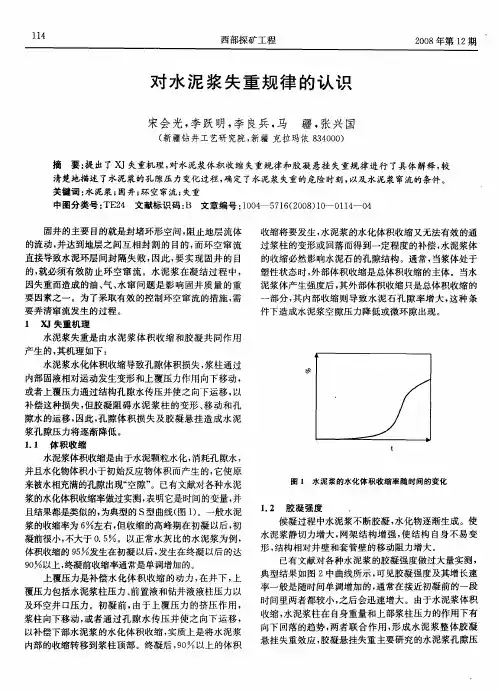

对水泥浆失重规律的认识

水泥浆是建筑施工过程中用于预制混凝土或砌体砌块等方面应用广泛的一种材料,因此,了解水泥浆失重规律对施工工艺具有重要意义。

一般来说,水泥浆会在不同的混凝土流动度、水胶比和各种配合的料的掺入量

等因素的影响下,表现出失重的特点。

根据这一规律,水泥浆失重随着施工进行的不断变化,在施工初期,失重是比较均衡的;到施工进行的一段时间后,失重会有较大的变化;接下来,当施工工艺变化时,失重也会出现明显的波动。

此外,水泥浆失重也受到施工环境要素的影响,如温度、湿度、比气密度和环

境污染等,这些要素尤其重要,不仅影响施工质量、试验结果,同时也影响施工的效率。

就水泥浆的失重规律而言,应根据施工工艺要求采取必要的调节措施,尽可能

满足水泥浆的失重规律,使水泥浆具有良好的流动特性和质量,从而提高施工质量。

除此之外,人们在控制水胶比时,也要考虑水泥浆失重的规律,并在施工实际中灵活运用。

固井-水泥浆化学概要1 固井1.1 定义固井就是在井眼内下入套管柱,在套管柱与井壁环形空间注入水泥浆进行封固。

1.2 目的(1)封隔疏松、易塌、易漏等地层;(2)封隔油、气、水层,防止互相窜通,形成油气通道;(3)安装井口,控制油气流,以利于钻进。

1.3 流程(1)下套管套管类型有:1)表层套管封隔地表浅水层及浅部疏松和复杂地层;安装井口、悬挂和支撑后续各层套管。

2)生产套管(油层套管)用以保护生产层,提供油气生产通道。

3)中间套管(技术套管)用来封隔不同地层压力层系或易漏、易塌、易卡等井下复杂地层。

(2)注水泥下套管后,把水泥浆泵入套管内,再用钻井液把水泥浆顶替到管外环形空间设计位置的作业称之为注水泥。

(3)井口安装和套管试压下套管注水泥之后,在水泥凝固期间就要安装井口。

套管试压是检查固井质量的重要组成部分。

安装好套管头和接好防喷器及防喷管线后,要做套管头密封的耐压力检查,和与防喷器联接的密封试压。

固井质量的全部指标合格后,才能进入到下一个作业程序。

1.5 特殊固井技术不是一次通过套管内注水泥的方法属于特殊固井技术,主要有大口径深井套管固井、延迟固井技术、大斜度定向井注水泥、可溶性地层固井工艺、尾管及尾管回接固井工艺、酸性气井或含硫气井注水泥、多级注水泥技术、高温井注水泥等[1]。

1.6 国内外固井现状及发展趋势[2]自1903年开始固井以来,经过近100年的努力,国内外固井技术有了一定的进步,主要有:油井水泥的扩充与完善;普遍采用计算机控制技术对配浆过程进行连续监控,注水泥设备向操作自动化、密度控制精确化、大能量和大功率方向发展;复杂的地层固井技术日趋完善;固井计算机模拟、仿真与监控技术,提高了固井方案设计、现场施工的准确性、针对性和科学性等。

我国固井技术现状与国外还存在着差距,今后要重点加强抗高温、抗盐系列外加剂的研究与开发,不断拓宽油井水泥外加剂的适用范围,进一步加大油井水泥外加剂的现场使用力度。