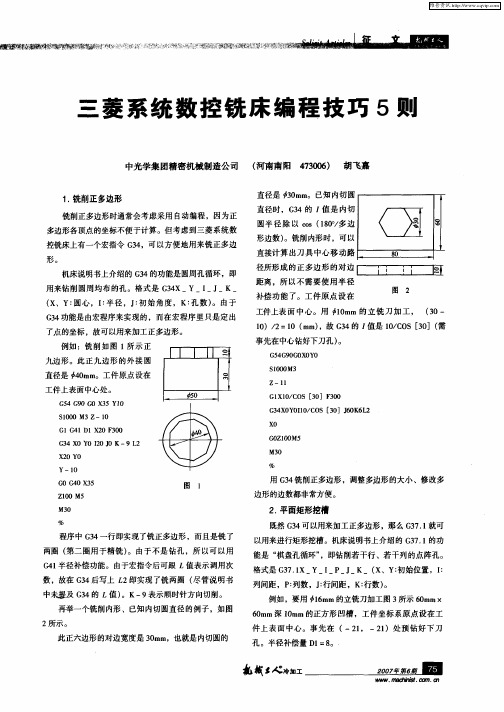

数控编程5

- 格式:ppt

- 大小:138.00 KB

- 文档页数:69

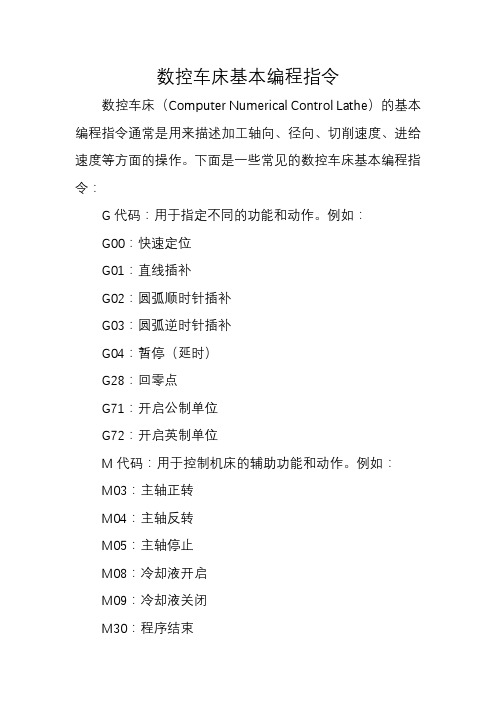

数控车床基本编程指令

数控车床(Computer Numerical Control Lathe)的基本编程指令通常是用来描述加工轴向、径向、切削速度、进给速度等方面的操作。

下面是一些常见的数控车床基本编程指令:

G代码:用于指定不同的功能和动作。

例如:

G00:快速定位

G01:直线插补

G02:圆弧顺时针插补

G03:圆弧逆时针插补

G04:暂停(延时)

G28:回零点

G71:开启公制单位

G72:开启英制单位

M代码:用于控制机床的辅助功能和动作。

例如:

M03:主轴正转

M04:主轴反转

M05:主轴停止

M08:冷却液开启

M09:冷却液关闭

M30:程序结束

X、Y、Z轴坐标控制:用于控制工件在不同轴向上的移动。

例如:

X10.0:将X轴移动到坐标10.0处

Y5.0:将Y轴移动到坐标5.0处

Z-2.0:将Z轴移动到坐标-2.0处

F代码:用于设定进给速度(切削速度)。

例如:

F100:设定进给速度为每分钟100毫米(或英寸)

S代码:用于设定主轴转速。

例如:

S1000:设定主轴转速为每分钟1000转

T代码:用于选择工具。

例如:

T0101:选择编号为0101的刀具

这些是最基本的数控车床编程指令,实际上还有更多用于高级功能和特定应用的指令。

正确理解和使用这些指令对于确保数控车床操作的准确性和效率至关重要。

数控编程的一般步骤

嘿,咱就说说数控编程的一般步骤呗。

这数控编程啊,一开始得先弄明白要加工啥玩意儿。

就好比你要去个地方,得先知道去哪儿吧。

把要加工的零件样子、尺寸啥的都搞清楚喽。

然后呢,就得选择合适的刀具。

这刀具就跟咱干活的工具似的,得选对了。

不同的零件需要不同的刀具,可不能瞎选。

选好了刀具,还得确定加工的路径。

就像你走路得有个路线,不能瞎走。

得想好从哪儿开始加工,咋走能把零件加工好。

接着就是编写程序啦。

这可有点麻烦,得把加工的步骤用数控语言写出来。

就跟写作文似的,不过这作文可不好写,得有专业知识。

一个字母一个数字都不能错,错了可就麻烦了。

写完程序还没完事,得检查检查。

看看有没有写错的地方,有没有不合理的地方。

这就跟检查作业似的,得仔细点。

要是有问题,赶紧改。

最后,把程序输入到数控机床上,让机床开始加工。

这时候也不能放松,得看着点,要是有啥问题赶紧停。

咱举个例子哈。

俺们村有个小李,他在工厂里干数控编程。

一开始他也不太会,老出错。

后来他跟着老师傅学,慢慢就明白了。

有一回,他们要加工一个复杂的零件。

小李就按照我说的这些步骤来,先弄清楚零件的要求,选好刀具,确定加工路径,认真编写程序,仔细检查。

最后输入到机床里,看着机床加工。

嘿,还真成功了。

从那以后,小李就更有信心了。

这数控编程啊,虽然有点难,但是只要按照步骤来,认真仔细,就能编好程序,加工出好零件。

目录第1章NC编程基础 (1)1.1 坐标定义 (1)1.2 NC程序的结构和内容名称规定 (2)1.2.1 程序名称 (2)1.2.2 程序段和结构 (2)1.2.3 字结构及地址 (3)1.2.4 运算/计算功能 (4)1.2.5 比较运算符和逻辑运算符 (4)1.2.6 信息编程 (5)1.3 子程序 (5)1.3.1 子程序的分类和定义 (5)1.3.2 子程序调用 (5)1.3.3 程序嵌套深度 (6)1.3.4 子程序参数传递 (6)1.4 程序跳转 (7)1.4.1 绝对跳转 (7)1.4.2 有条件跳转 (8)1.5 变量定义 (8)1.5.1 定义格式和变量类型 (8)1.5.2 数组定义 (9)1.6 程序结构 (10)1.6.1 CASE语句 (10)1.6.2 IF语句 (10)1.6.3 WHILE语句 (11)1.7 指令表 (11)1.8 G功能分组 (14)1.9 M功能分组 (15)第2章准备功能(G) (17)2.1 绝对/增量G90,G91 (17)2.2 英制/公制G70,G71 (17)2.3 半径/直径DIAMOF,DIAMON (18)2.4 零点偏置G53,G54-G59,G500,G501 (19)2.5 可编程的工作区域限制G25,G26,WALIMON,WALIMOF (21)2.6 坐标平面 (21)2.7 坐标轴运动 (22)2.7.1 快速定位G00 (22)2.7.2 直线插补G01 (22)2.7.3 圆弧插补G2/G3 (23)2.7.4 恒螺距螺纹切削G33 (26)2.7.5 返回固定点G75(*) (28)2.7.6 回参考点G74(*) (28)2.7.7 倒圆/倒角CHF/CHR/RND (29)2.8 进给率G94,G95,G96,G97 (33)2.9 准确定位/连续路径加工G9,G60,G64 (35)2.10 暂停G4 (36)第3章刀具补偿 (37)3.1 刀具T (37)3.2 刀具补偿号D (37)3.3 刀具偏置表 (37)3.4 刀具半径补偿 (39)第4章高级功能 (41)4.1 R参数 (41)4.2 系统变量 (41)第5章固定循环 (42)5.1 固定循环汇总表 (42)5.2 钻、镗削循环 (42)5.2.1 中心钻钻削CYCLE81 (42)5.2.2 锪平面钻削CYCL82 (44)5.2.3 深孔钻削CYCLE83 (45)5.2.4 刚性攻丝CYCLE84 (48)5.2.5 铰孔1(镗孔1)CYCLE85 (49)5.2.6 镗孔(镗孔2)CYCLE86 (51)5.2.7 停止1钻孔(镗孔3)CYCLE87 (52)5.2.8 停止2钻孔(镗孔4)CYCLE88 (53)5.2.9 铰孔2(镗孔5)CYCLE89 (55)5.3 车削循环 (56)5.3.1 凹槽-CYCLE93 (56)5.3.2 退刀槽-CYCLE94 (62)5.3.3 毛坯切削-CYCLE95 (64)5.3.4 螺纹退刀槽-CYCLE96 (74)5.3.5 螺纹切削-CYCLE97 (76)第1章NC编程基础1.1 坐标定义机床中使用右手笛卡尔直角坐标系,如图1.1。

数控五轴xza方向的圆弧编程摘要:1.数控五轴xza 方向的圆弧编程概述2.圆弧编程的基本原理3.圆弧编程的参数设定4.圆弧编程的实例演示5.圆弧编程的注意事项正文:一、数控五轴xza 方向的圆弧编程概述数控五轴xza 方向的圆弧编程是一种在五轴数控机床上实现圆弧运动的编程方法。

它能够实现x、y、z 三个线性轴和a、c 两个旋转轴的协同运动,从而完成复杂的空间曲线加工。

这种编程方法在航空航天、汽车制造等高精度制造领域有着广泛的应用。

二、圆弧编程的基本原理圆弧编程的基本原理是利用圆弧插补指令,通过设定起点、终点和插补段数,实现数控机床在x、y、z 三个线性轴和a、c 两个旋转轴上的圆弧运动。

在编程过程中,需要确定圆弧的半径、起点、终点和插补段数等参数。

三、圆弧编程的参数设定1.圆弧半径:圆弧半径是圆弧编程中的重要参数,决定了圆弧的形状和大小。

在编程时,需要根据加工零件的实际形状和尺寸,设定合适的圆弧半径。

2.起点:起点是圆弧的起始位置,决定了圆弧的起始方向。

在编程时,需要根据加工零件的实际形状和尺寸,设定合适的起点。

3.终点:终点是圆弧的结束位置,决定了圆弧的结束方向。

在编程时,需要根据加工零件的实际形状和尺寸,设定合适的终点。

4.插补段数:插补段数是圆弧编程中的另一个重要参数,决定了圆弧的平滑程度。

在编程时,需要根据加工零件的实际形状和尺寸,设定合适的插补段数。

四、圆弧编程的实例演示假设我们要在x、y、z 三个线性轴和a、c 两个旋转轴上,实现一个半径为50mm 的圆弧运动,起点为(0,0,0),终点为(100,0,0),插补段数为4,可以编写如下圆弧编程代码:```G90 G54 G17 G40 G49G28 G91 Z0G90M6 T1M3 S3000G1 X0 Y0 Z50 F1000G2 X100 Y0 Z0 F1000T2 M8```五、圆弧编程的注意事项1.在编程时,应根据加工零件的实际形状和尺寸,合理设定圆弧半径、起点、终点和插补段数等参数。

数控技术_铣削指令1. 绝对坐标和相对坐标指令:G90、G91功能:设定编程时的坐标值为增量值或者绝对值。

(1(2(32. (1(2(3(43. 坐标系设定,G54-G59 功能:也用来设定坐标系 说明:(1)加工前,将测得的工件编程原点坐标值预存入数控系统对应的G54-G59中,编程时,指令行里写入G54~G59既可。

(2)比G92稍麻烦些,但不易出错。

所谓零点偏置就是在编程过程中进行编程坐标系(工件坐标系)的平移变换,使编程坐标系的零点偏移到新的位置。

(3)G54~G59为模态功能,可相互注销,G54为缺省值。

(4)使用G54-G59时,不用G92设定坐标系。

G54~G59和G92不能混用。

如图2,可建立G54~G59共6个加工坐标系。

其中:G54——加工坐标系1,G55——加工坐标系2,G56——加工坐标系3,G57——加工坐标系4,G58——加工坐标系5,G59——加工坐标系6。

例:使用工件坐标系编程:要求刀具从当前点移动到A 点,再从A 点移动到B 点。

工件零点偏置 G54原点%3303N01 G54 G00 G90 X40. Z30. N02 G59N03 G00 X30. Z30. N04 M30G54的确定:首先回参考点,移动刀具至某一点A ,将此时屏幕上显示的机床坐标值输入到数控系统G54的参数表中,编程序时如G54 G00 G90 X40. Y30.,则刀具在以A 点为原点的坐标系内移至(40,30)点。

这就是操作时G54与编程时G54的关系。

4. 加工平面设定(插补平面选择)或指令G17、G18、G19 格式:G17(或G18,或G19)G17 选择XOY 平面插补 G18 选择XOZ 平面插补 G19 选择YOZ 平面插补 说明:(1)适应于以下情况的平面定义:A 、定义刀具半径补偿平面;B 、定义螺旋线补偿的螺旋平面;C 、定义圆弧插补平面。

(2)当在G41、G42、G43、G44刀补时,不得变换定义平面; (3)一般的轨迹插补系统自动判别插补平面而无须定义平面; (4)三联动直线插补无平面选择问题; (5)系统上电时,自动处于G17状态;(6)注意的是,移动指令与平面选择无关,例如指令“G17 G01 Z10”时,Z 轴照样会移动。