11 国内外纯净钢生产技术的新进展

- 格式:pdf

- 大小:116.28 KB

- 文档页数:5

钢铁行业的技术进展和创新趋势1.引言钢铁行业作为国民经济的重要支柱产业,在经济发展和国防建设中扮演着重要角色。

随着科技的进步和市场的需求变化,钢铁行业也在不断进行技术进展和创新,以满足日益复杂多变的市场需求,并推动行业向可持续发展方向迈进。

2.生产技术进展2.1 炼铁技术进展随着科技进步,传统的高炉炼铁技术不断得到改良和升级。

新一代炼铁技术如直接还原法、双马法等的应用使得炼铁过程更加高效、低耗能、低排放。

同时,先进的生产装备和自动化控制系统的应用使得钢铁企业能够实现智能化、数字化的生产管理,提高生产效率和质量。

2.2 炼钢技术进展传统的转炉炼钢技术在碳排放和能源消耗方面存在一定的局限性。

随着电弧炉、感应炉等新型炼钢技术的出现,钢铁企业能够更好地实现资源和能源的节约利用,同时减少大气污染物的排放。

通过在线检测、远程控制等技术手段,炼钢过程的智能化水平不断提高,生产效率显著增加。

3.产品创新趋势3.1 高强度钢的发展随着汽车工业和航空航天工业的迅猛发展,对材料强度和轻量化要求越来越高。

高强度钢材以其强度高、塑性好的特点,成为替代传统材料的首选。

冷轧高强度钢、热轧高强度钢、中锰钢等新型材料得到广泛应用,提供了更多的设计自由度和更优的性能,推动了汽车工业和航空航天工业的发展。

3.2 特种钢的应用特种钢具有耐高温、耐腐蚀、耐磨等特点,在能源、化工、航空、电子等领域得到广泛应用。

高温合金钢、耐磨钢、不锈钢等特种钢制品在现代工业中发挥着重要作用。

随着技术的不断突破,特种钢种类不断增多,性能也不断提升,为各行各业的发展提供了重要支撑。

4.绿色发展趋势4.1 节能减排作为资源消耗和排放较高的行业,钢铁行业积极探索低碳、循环经济发展之路。

通过研发和应用新型节能环保技术,如能源回收利用、煤气发电等手段,有效降低能源消耗,减少污染物排放。

钢铁企业也积极推动资源的循环利用,降低资源浪费,实现可持续发展。

4.2 智能制造智能制造是当前钢铁行业发展的重要方向。

近20年来,世界各国的不锈钢管生产有了很大发展,工艺技术和装备水平都有很大提高,国外不锈钢管生产发展的主要特点是采用新工艺和新设备来提高产量、扩大品种,采用自动控制和无损探伤以改善和保证产品质量?因此,近年来在新建和改扩建的不锈钢无缝管车间、焊管车间和冷轧冷拔车问里,出现了很多卓有成效的新工艺和高效率的新设备。

我国不锈钢管生产经过40多年的发展,尤其是近20年来,无论是不锈钢无缝管还是焊管的生产技术都有了长足的进步,产量、质量和品种不断增加和提高,少数产品的质量达到了国际先进水平:但是和国际先进水平相比,我国不锈钢管厂在工艺技术、装备水平、产品质量等方面尚有较大的差距,需要进行技术改造和提高,以适应我国国民经济发展的要求。

一:世界不锈钢管生产技术的发展趋势1 “三步法”炼钢和连铸工艺采用“三步法”炼钢和连铸生产不锈钢管坯工艺,为提高不锈钢管坯质量,降低成本创造了条件。

世界上一些主要不锈钢厂在“二步法”的基础上,研究和采用了“三步法” 冶炼不锈钢的新工艺。

目前日本大部分专业不锈钢厂都已采用了“三步法”生产工艺。

德国曼内斯曼德马克冶金技术公司开发了一套专门用于“三步法” 的工艺设备,它包括1台超高功率电炉、1台MRP—L转炉和1台VOD装置。

该工艺采用电炉熔化,MRP—L转炉加氧枪快速脱碳,VOD真空炉最终深脱碳。

此工艺的基本出发点是把AOD和VOD两种工艺各自的优点结合和发扬,并克服了AOD的氩气和耐火材料耗量大及处理时间长的缺点,实现低消耗、缩短时间、降低成本的目的。

当然,电炉一AOD “二步法” 冶炼不锈钢也是可行的,目前世界上60%以上的不锈钢是用“二步法”工艺生产的。

国外不锈钢管坯已基本连铸化连铸机以立式和弧型为主,也有使用水平连铸机的。

不锈钢连铸坯与传统的钢锭一轧坯相比,金属收得率提高10%~15%,管坯质量更好,并节省能源,降低生产成本。

不锈钢在连铸过程中有些合金元素极易氧化,易产生氧化物夹杂;另外,钢水的粘度大,很易造成水口堵塞。

第1卷第3期 材 料 与 冶 金 学 报 Vol11No13超洁净钢的新进展李正邦Ξ(钢铁研究总院冶金工艺研究所,北京 100081)摘 要:洁净钢已在工业规模生产.本文认为超洁净钢应针对不同钢种、不同用途,应用不同蹬精炼技术,在生产流程中各个突破、达到要求.零夹杂钢即夹杂物高度弥散分布,尺寸小于1μm的钢.本文从理论上分析其制备的可能性,展望其性能,并探讨采用冷坩埚真空感应悬浮熔炼或电子束熔炼制备零夹杂钢.关键词:超纯净钢;零夹杂钢;冷坩埚悬浮熔炼;电子束熔炼中图分类号:TF76914 文献标识码:A 文章编号:167126620(2002)0320161205N e w progress of super clean steelL I Zheng2bang(Metallurgical Technology Institute of CISRI,Beijing,100081,China)Abstract:Clean steels have been commercially produced in large scale.The“Super-Clean”is a relativeconception,which means that different steel grades have different clean requirements that meet the need ofdifferent uses.S o various unit metallurgical processes have been used to fulfil the cleanliness of specialgrades.Zero inclusion steel defined as,that the inclusions in matrix are highly dispersed and the size ofinclusion is less than1micron.The aim of this paper is to analyze the possibility of refining zero inclusionsteel theoretically,to prospect the properties of zero inclusion steel and discuss the process of refining zeroinclusion steel using cold crucible levitation melting or electron beam melting.K ey w ords:super clean steel;zero inclusion steel;cold crucible levitation melting;electron beam melting 随着科学技术的发展,对钢材性能要求日益严格,对钢材质量要求不断提高,进一步减少钢中夹杂含量,提高钢的洁净度,是本世纪发展方向.目前国内外已建立大规模生产洁净钢IF深冲汽车钢板生产体系,运作正常,钢中C、S、P、N、H、T1O质量分数之和不大于100×10-6.不少冶金学家将超洁净钢界定为S、P、N、H、T1O质量分数之和不大于40×10-6.作者认为,应用特种精炼手段,不难达到上述要求,但受经济因素制约无法大规模生产.作者认为,应在洁净钢冶炼基础上,针对不同钢种及不同用途的特殊要求,采用精炼手段,各个突破,达到性能要求.K eissling提出夹杂物“临界尺寸”的概念[1].根据断裂韧性K IC的要求,夹杂物“临界尺寸”为5~8μm.当夹杂物小于5μm时,钢材在负荷条件下,不再发生裂纹扩展.作者认为可将此界定为超洁净钢标准之一.近年来,加拿大Mitchell和新日铁Fukumoto 提出“零夹杂钢”的概念[2].所谓“零夹杂钢”,并非钢中无夹杂物,而是夹杂物尺寸小于1μm,无法用光学显微镜观察到,预示钢的抗疲劳性能将有大幅度提高.本文分析研究制备“零夹杂钢”的理论依据,提出其制备工艺技术.超洁净钢与零夹杂钢是一个问题的两个方面与两个层次,其解决可谓“异曲同工”,攻破其一,另一个必将迎刃而解.Ξ收稿日期:2001207227.作者简介:李正邦(1934—),男,中国工程院院士.1 超洁净钢111 超低硫钢11111 超低硫钢的技术要求 硫在钢中以硫化物(MnS、FeS、CaS等)形式存在,对力学性能的影响是:(1)加大各向异性,使钢材横向、厚度方向强度、塑性、冲击等性能显著低于轧制方向(纵向),特别是钢板低温冲击性能;(2)显著降低钢材抗氢致裂纹能力,因此,用于海洋工程、铁道桥梁、高层建筑、大型储氢罐的钢板,硫的质量分数已控制在50×10-6以下.硫还影响钢材抗腐蚀性能,用于输送含H2S等酸性介质油气管线钢,w[S]降至(5~10)×10-6.此外硫对钢材热加工性能、可焊性均产生不利影响.11112 生产超低硫钢的技术生产超低硫钢流程:(1)新日铁大分厂生产深冲钢板转炉流程:铁水沟脱硅—铁水喷粉深脱硫—LB/OB转炉脱碳—RH2PB循环脱气喷粉.用CaO+CaF2粉剂喷粉,脱硫率达80%,w [S]达10×10-6.技术关键在于提高转炉铁水装入比,减少铁水带入渣.真空喷粉RH2PB或V2 KIP可避免钢水翻腾、氧化与吸氮,但真空设备昂贵.(2)德国Aosta钢铁公司生产高速钢、不锈钢流程:电炉初炼—Iop2VOD脱磷—扒渣—L F升温脱硫—VD脱气。

不锈钢生产技术的新进展由于不锈钢用途广泛,价格-寿命比低,可100%回收使用,以及冶金和材料的新工艺、新技术的迅速发展,使世界不锈钢成本大幅度下降,产量高速增长[1],也使不锈钢产量占钢总产量的比例有较大提高[2,3]。

同时,不锈钢的品种质量也有显著发展[4~7]。

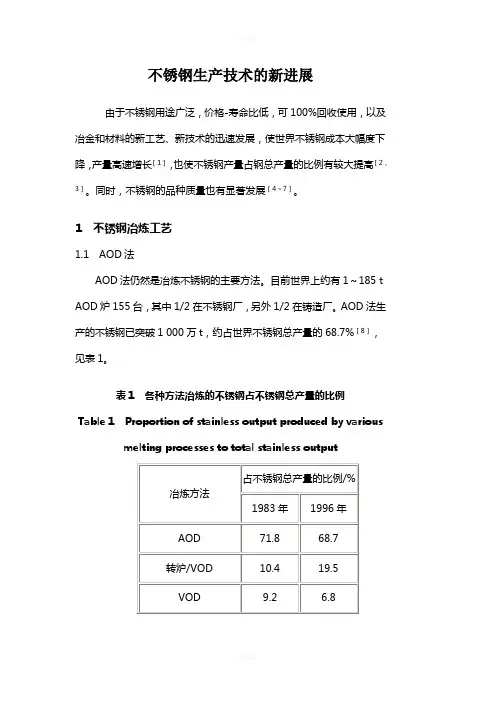

1 不锈钢冶炼工艺1.1 AOD法AOD法仍然是冶炼不锈钢的主要方法。

目前世界上约有1~185 t AOD炉155台,其中1/2在不锈钢厂,另外1/2在铸造厂。

AOD法生产的不锈钢已突破1 000万t,约占世界不锈钢总产量的68.7%[8],见表1。

表1 各种方法冶炼的不锈钢占不锈钢总产量的比例Table 1 Proportion of stainless output produced by various melting processes to total stainless output电炉 4.2-其它转炉4.45.0(CLU,ASM,SFR等)注:世界不锈钢总产量,1983:655万t;1996:1 500万t近年来AOD工艺有不少改进,主要有:(1)增加顶枪吹氧。

在脱碳过程中,通过风口吹入1/3~1/5的Ar/O2混合气体和通过顶枪吹入100%的氧。

顶枪吹氧工艺,有“硬吹”和“软吹”,“硬吹”就是通过顶枪吹入的氧100%同熔池反应;“软吹”就是通过顶枪吹入的氧,约60%同熔池反应,40%在炉帽空间将CO燃烧成CO2。

图1表明顶枪“硬吹”工艺(KCB—S工艺)比普通AOD工艺可缩短脱碳时间44%[9]。

图1 无顶枪AOD与有“硬吹”顶枪AOD脱碳比较Fig 1 Comprison of decarbonisation of AOD without top lanceand AOD with "blowing hard"top lance另外“软吹”工艺缩短脱碳时间是“硬吹”的70%。

但是由于它能产生附加的热能并传递给熔池,因而还能减少硅的消耗、增加废钢用量并降低电炉出钢温度。

炼钢短流程工艺国内外现状及发展趋势一、引言炼钢短流程工艺是一种高效、节能、环保的炼钢技术,近年来在钢铁行业得到了越来越广泛的应用。

本文将从国内外炼钢短流程工艺的现状和发展趋势两方面展开探讨,旨在全面了解炼钢短流程工艺在钢铁生产中的地位和未来发展的方向。

二、炼钢短流程工艺的定义炼钢短流程工艺,顾名思义,即指采用高效、快捷的生产流程,通过电弧炉、转炉等设备,将废钢、废铁等原料快速熔化,然后经过连铸、轧制等工艺,最终生产出优质的钢材。

相比传统的炼钢工艺,短流程工艺具有炼钢周期短、能耗低、环境友好等优点。

三、国内外炼钢短流程工艺的现状1. 国内炼钢短流程工艺的现状从国内炼钢短流程工艺的发展历程来看,经过不断的技术创新和装备升级,我国在炼钢短流程领域已取得了长足的进步。

目前,国内许多钢铁企业已经采用了炼钢短流程工艺,如宝钢、武钢等,他们在炼钢短流程工艺上的投入和研究也取得了一定的成果。

2. 国外炼钢短流程工艺的现状与国内相比,国外在炼钢短流程工艺领域的发展历史较长。

欧美等发达国家早在20世纪80年代就开始大力推广炼钢短流程工艺,目前已建立健全了一套成熟的炼钢短流程工艺体系。

日本、韩国等亚洲国家也在炼钢短流程工艺方面取得了一些重要的进展。

四、炼钢短流程工艺的发展趋势1. 技术创新是推动炼钢短流程工艺发展的关键随着科技的不断进步,炼钢短流程工艺也在不断进行技术创新。

新型的炼钢设备、智能化的生产管理系统等技术的应用,将进一步提高炼钢效率,降低成本,推动炼钢短流程工艺向更高效、更环保的方向发展。

2. 绿色炼钢是未来发展的主流趋势随着环保意识的增强和国际环保标准的不断提高,绿色炼钢必将成为未来炼钢工艺发展的主流趋势。

炼钢短流程工艺作为一种清洁生产技术,将在未来得到更广泛的应用,成为钢铁行业的主要发展方向。

五、结语炼钢短流程工艺作为一种新兴的炼钢技术,已经在国内外得到了广泛的关注和应用。

通过对国内外炼钢短流程工艺的现状和发展趋势的分析,我们可以清晰地看到炼钢短流程工艺在钢铁行业的重要地位以及未来发展的方向。

钢铁行业的技术创新材料生产和工艺的最新进展钢铁行业一直是全球经济中不可或缺的重要部门。

近年来,随着科技的快速发展和工业化进程的加速,钢铁行业的技术创新在不断推动材料生产和工艺的进步。

本文将对钢铁行业的技术创新和最新进展进行探讨。

1. 智能化生产随着人工智能和物联网技术的不断发展,钢铁行业开始建设智能化工厂。

通过引入先进的传感器和数据分析技术,钢铁生产过程中的关键参数可以实时监测和优化。

智能化生产不仅可以提高生产效率和质量,还可以降低能源消耗和环境污染。

2. 先进材料的应用新型材料的应用对于提高钢铁产品的性能和品质至关重要。

其中,高强度钢、耐腐蚀钢和高温合金等先进材料的研发和应用正在取得突破。

这些材料具有优异的力学性能、抗腐蚀性和耐高温性能,能够满足汽车、航空航天等领域对材料性能的严苛要求。

3. 清洁生产和资源回收利用钢铁行业是典型的高能耗、高污染行业。

为了减少环境污染和资源浪费,钢铁行业积极推动清洁生产和资源回收利用技术的研发和应用。

例如,利用先进的炼铁工艺和高炉煤气综合利用技术,可以实现废物和废气的资源化利用,减少环境影响。

4. 绿色技术和碳减排随着全球对气候变化和环境污染的关注度不断提高,钢铁行业也在积极探索绿色技术和碳减排途径。

例如,采用先进的高炉煤气脱硫技术和碳捕获技术,可以将二氧化硫和二氧化碳等有害气体减少到最低,实现钢铁行业的碳中和目标。

同时,钢铁行业也在研究开发低碳合金和纳米材料,以减少碳排放和能源消耗。

5. 3D打印技术在钢铁行业的应用近年来,3D打印技术在制造业中的应用不断扩大,钢铁行业也不例外。

通过3D打印技术,可以实现复杂结构和定制化产品的快速制造。

在新材料的配方和工艺的支持下,3D打印技术在钢铁行业中的应用正逐渐普及。

总结:随着科技的快速发展和环境意识的增强,钢铁行业的技术创新也步入了新的阶段。

智能化生产、先进材料的应用、清洁生产和资源回收利用、绿色技术和碳减排、以及3D打印技术的应用都是钢铁行业技术创新的重要方向。

钢铁行业的技术创新最新的生产技术和设备钢铁行业的技术创新:最新的生产技术和设备钢铁行业一直以来都是现代工业的基石,在国民经济中占据着重要的地位。

随着科技的进步和市场需求的不断变化,钢铁行业也在积极寻求技术创新,以提高生产效率、降低成本,并对环境进行可持续发展的探索。

本文将介绍钢铁行业的最新生产技术和设备,以揭示钢铁行业的技术创新之路。

一、高炉炼铁技术的创新高炉是钢铁行业最基本的生产装置,也是技术创新的重中之重。

近年来,高炉炼铁技术取得了许多突破,主要体现在以下几个方面:1.1 高炉内部煤气利用技术钢铁行业一直是能源消耗较大的行业之一,如何将能源利用率提高是一个重要问题。

通过改进高炉内部的煤气利用技术,可以有效提高高炉的能源利用率。

例如,采用先进的煤气回收技术,将高炉煤气中的热能利用起来,用于炉内燃烧或发电,从而降低能源消耗。

1.2 高效耐火材料的应用高炉内部受到高温和化学腐蚀的影响,耐火材料的性能对高炉运行起着至关重要的作用。

现代钢铁行业借鉴陶瓷工业和耐火材料领域的技术,研发出高效耐火材料,使高炉在长时间高温下仍能保持稳定运行,提高生产效率和安全性。

1.3 自动化控制系统的应用随着计算机技术的发展,高炉的自动化控制系统逐渐成为钢铁行业技术创新的重要方向。

自动化控制系统可以实现对高炉各个环节的精细控制和监测,提高生产效率、质量和安全性。

例如,通过现代化的控制系统,可以实现高炉的智能化操作,提高炉温控制的准确性和稳定性。

二、连铸技术的创新连铸是将炼钢过程中的熔融钢水连续浇铸成坯料的过程,也是钢铁生产中的重要环节。

随着市场对优质钢材要求的提高,连铸技术的创新也越来越重要。

下面介绍几个最新的连铸技术创新:2.1 高效冷却系统的应用连铸过程中,快速冷却是获得优质钢材的关键。

传统的连铸冷却方式存在冷却不均匀和结晶组织不理想等问题。

最新的连铸技术采用了高效冷却系统,通过喷水冷却等措施,实现了坯料表面和内部的快速均匀冷却,确保钢材的冷却效果和质量。

国内外高炉炼铁技术的发展现状和趋势

国内外高炉炼铁技术的发展现状和趋势

一、发展现状

1、国内

(1)钢铁厂炼铁技术的改造力度加大,已实现超低碳、超低强度、超低消耗的可持续发展。

(2)新型储能灶的兴起,使煤的消耗大大减少,同时也提高了炼铁设备的智能度。

(3)智能化技术的广泛应用,大大提升了传统炼铁技术的能源利用率。

2、国外

(1)德国、日本、西班牙等国在炼铁方面都有着非常成熟的技术,通过智能化技术的大量应用,以及不断提升设备抗磨损能力,使炼铁设备的性能得到持续提升。

(2)美国的炼铁技术也在不断发展,尤其是节能技术的提升,使温室气体排放量大幅减少,符合可持续发展的要求。

二、发展趋势

1、储能灶的广泛应用:储能灶的智能化技术可以大大减少给炉内喷射的煤,从而提高炼铁效率。

2、球化技术的提升:通过提高炉内样品的球化度,大大提升炼铁炉设备的耐板材性和智能度。

3、炼铁技术创新:不断创新和应用抗磨损、节能、轻量化、小型化等技术,提高设备的使用效率和产量。

4、炉前技术的完善:通过构建智能、优化的炉前技术,可以有效将煤、矿石等进料质量提高。

5、可持续发展:国内外高炉炼铁技术都趋向于节能、低碳、环境友好的可持续发展方向。

世界钢铁技术三大新趋势和我国钢铁技术发展十大方向世界钢铁产业技术发展呈现三大新趋势顺应新一轮的科技革命和产业的发展,世界钢铁产业技术发展相应地出现了新的趋势,即强调在满足下游行业用钢需求的基础上实现以资源、环境友好为导向的高效流程工艺与产品生产制造技术的研发。

一、钢铁制造流程高效、绿色、可循环。

美、欧,日先后宣布,以后钢铁工业的技术发展目标为高效、环保的技术,研究和开发的重点应放在对流程的改进和开发上,从而能处理一些焦点问题,例如资源、能源、环保和回收,以及为满足客户的需要而进行的产品开发和应用技术研究。

其中,欧盟投入巨资开展的低碳技术研究,内容包括提高能源使用效率、增加可再生能源所占比例、低碳发电、温室气体减排技术等,并结合钢铁工业实际实施了超低二氧化碳炼钢项目(ULCOS);日本实施了环境和谐型炼铁工艺技术项目(COURSE50),主要开展减少高炉二氧化碳排放量技术和从高炉煤气中分离、回收二氧化碳技术开发;美国主要通过提高能源效率实现二氧化碳减排,正在进行的研究包括利用熔融氧化物电解(MOE)方式分离铁,利用氢或其他燃料炼铁。

二、钢铁材料高性能、低成本、高质量、近终型、易加工。

为提高钢铁工业的竞争力,国内外钢铁企业都在积极利用工艺技术的进步开发研究高技术含量、高附加值、低成本产品。

如高强度钢(HSS)和超高强度钢(AHSS)品种,少镍少钼的高耐蚀新型不锈钢,长寿命、抗疲劳的轴承钢和工模具钢,具有耐腐蚀、耐火、耐热、耐低温、耐磨、抗震等功能的建筑用钢、装备制造用钢以及交通用钢,具有抗压、防爆功能的容器钢、装甲钢,具有止裂功能的特厚板以及适应不同应用要求的复合材料等。

而成型方式和工艺技术的进步将进一步推动钢铁材料的发展,材料的高性能、多功能不仅对成型工艺提出了较高的要求,对应用技术和应用环境的匹配性和融合性的要求也越来越突出。

因此,未来钢铁材料的研究,在充分考虑材料本身的同时更加强调应用技术和应用环境与应用条件的协同发展。

钢筋加工技术的创新与发展趋势展望一、关于传统钢筋加工技术的挑战从古至今,钢筋一直被广泛应用于建筑和基础设施领域。

然而,传统的钢筋加工技术存在一些挑战。

首先,人工操作容易出现误差,导致加工精度不高;其次,加工效率低下,无法满足大规模项目的需求;此外,重复劳动容易引发职业病和工伤。

因此,需要对钢筋加工技术进行创新,以满足行业的日益增长的需求。

二、数字化技术的应用随着数字化技术的发展,其在钢筋加工中的应用日益广泛。

首先,通过使用三维建模软件,可以更加精确地设计和计算钢筋的布置。

其次,利用激光扫描技术,可以快速获取实际工地的数据,并实时反馈给钢筋加工机器,提高加工精度和效率。

此外,人工智能算法的应用也可以帮助优化钢筋加工的过程,提高生产效率和人力成本的控制。

三、自动化机器的应用自动化机器在钢筋加工中的作用不容忽视。

通过引入机器人和自动化设备,可以实现钢筋的自动化加工。

相比于传统的人工加工,自动化机器能够提高生产效率,减少操作错误,确保产品质量的一致性。

在大规模和复杂的项目中,自动化机器的应用也减轻了人力资源的压力,提高了工程的进度和质量。

四、先进材料的应用新材料在钢筋加工技术中的应用也有着巨大的潜力。

例如,高性能钢材和纳米材料的应用,可以提高钢筋的抗拉强度和耐腐蚀性能。

此外,聚合材料的应用也可以提高钢筋的耐久性和抗震性能。

通过引入新材料,可以延长工程的使用寿命,提高建筑物的安全性和可持续性。

五、绿色加工的重要性在钢筋加工的过程中,注重绿色环保也是一个重要的发展趋势。

传统加工过程中产生的废气、废水和固体废弃物对环境造成了严重的污染。

因此,采用绿色加工技术,如水剪切和高效过滤,可以降低对环境的污染。

同时,回收和利用废弃物也是可持续发展的重要措施之一。

六、智能化监测与维护智能化监测与维护在钢筋加工技术中也扮演重要角色。

通过传感器技术和数据分析,可以实时监测钢筋的状态和性能,及时发现隐患并采取措施进行维护。

同时,利用大数据和人工智能技术,可以分析和预测钢筋的使用寿命和维护需求,提高建筑物的安全性和可靠性。

钢铁生产技术的最新进展和创新钢铁是现代工业的基础材料之一,随着技术的不断发展,钢铁生产技术也在不断进步和创新。

本文将探讨钢铁生产技术的最新进展和创新,并介绍其对工业发展的影响。

一、高炉冶炼技术的创新传统的高炉冶炼技术存在能源利用率低、环境污染重等问题。

为了解决这些问题,钢铁生产领域进行了一系列的技术创新。

其中,喷煤技术的应用使得高炉的燃烧效率得到了提高,大大减少了能源的消耗。

此外,高炉内部的温度和物料分布对冶炼效果有着重要影响。

通过引入先进的数值模拟技术,可以对高炉内部进行有效的优化设计,从而提高冶炼效果和炉温控制准确性。

二、转炉冶炼技术的现代化改造转炉冶炼技术是钢铁生产中常用的一种方法,其特点是生产效率高、产品质量好。

为了进一步改善转炉冶炼技术,提高钢铁的质量和产量,现代化改造成为一个重要的方向。

首先,通过提高转炉的炉缸容积和使用优质炼钢废料,可以提高钢水质量,并且减少了原料的使用量。

其次,引入先进的炉墙冷却技术,可以提高转炉的寿命,降低了设备的维护成本。

三、电弧炉冶炼技术的革新电弧炉冶炼技术是一种节能环保的冶炼方法,近年来得到了广泛应用。

为了进一步提高电弧炉的冶炼效果和节能环保性能,钢铁生产领域进行了一系列的技术革新。

首先,引入了超高功率电弧炉技术,使得电弧炉的冶炼效率得到了提高,同时减少了能源的消耗。

其次,通过改进电极材料和冷却系统,延长了电极的使用寿命,降低了设备维护成本。

四、革命性的直接费诺法冶炼技术直接费诺法冶炼技术是钢铁生产领域的一次革命性突破。

传统的冶炼方法中,常常需要大量的焦炭作为还原剂,这不仅资源消耗大,而且容易产生环境污染。

直接费诺法冶炼技术的出现改变了这一局面。

直接费诺法冶炼技术将还原、熔炼和筛分工序进行了整合,大大减少了能源的消耗和废气的排放。

同时,该技术还能够利用多种废旧钢铁回收资源,在节能环保方面有了显著的突破。

综上所述,钢铁生产技术在不断创新和发展中取得了显著的进展。

轻钢结构国内外发展趋势轻钢结构是一种以轻钢为主要结构材料的建筑结构系统,具备重量轻、施工快速、耐久性好等优点。

随着社会经济的快速发展和人们对建筑质量要求的提高,轻钢结构得到了越来越广泛的应用。

本文将对轻钢结构的国内外发展趋势进行分析。

一、国内发展趋势:1.政策扶持:我国政府出台了一系列支持轻钢结构发展的政策和措施,鼓励企业进行技术创新和产品研发,加大对轻钢结构建筑的推广力度。

2.技术创新:国内轻钢结构企业加强研发力量,不断推出新产品和新工艺,提高轻钢结构的安全性、经济性和美观性,推动行业的创新发展。

3.施工技术进步:随着轻钢结构施工技术的不断提升,建筑企业的施工速度大大加快,工期缩短了很多,这不仅降低了企业的成本,还提高了建筑质量和竞争力。

4.绿色环保:轻钢结构建筑具有重量轻、可回收利用等特点,可以减少施工垃圾的产生,降低对自然资源的消耗,符合可持续发展的要求,得到了越来越多人的青睐。

5.应用领域拓展:轻钢结构建筑不仅应用于住宅建筑,还广泛应用于商业、工业、教育、医疗等领域,满足不同场所的建筑需求。

二、国外发展趋势:1.技术引进:国外发达国家在轻钢结构领域经验丰富,建筑企业经过多年的研发和实践,已经形成了相对成熟的技术体系。

我国企业可以通过引进国外的轻钢结构技术和设备,加快自身的发展。

2.智能化发展:随着智能化技术的进步,轻钢结构也将向智能化方向发展,实现设计、制造、施工和管理的数字化和网络化,提高建筑质量和效率。

3.轻钢混凝土结构:轻钢混凝土结构是一种将轻钢结构和混凝土结构相结合的新型建筑结构系统,具备轻钢结构的优点和混凝土结构的优点,被认为是未来建筑结构的发展方向。

4.绿色可持续发展:国外一些发达国家对环境保护和可持续发展非常重视,在轻钢结构建筑领域大力推广绿色建筑和节能建筑,鼓励使用可再生能源和环保材料,降低建筑的能耗和碳排放。

5.跨国合作:国外一些轻钢结构企业通过与国内企业的合作,共享技术和资源,推动双方的共同发展,实现互利共赢。

钢铁工艺技术进展介绍行业内最新的生产技术和创新随着科技的不断进步,钢铁行业也在不断演进,引入了许多新的生产技术和创新。

这些创新正推动着整个行业的进步和发展。

本文将介绍钢铁工艺技术的最新进展,展示行业内的创新。

1. 高温热处理技术高温热处理技术是一种先进的钢铁工艺技术,通过在高温下对钢材进行处理,可以改善钢材的力学性能和耐腐蚀性。

这种技术被广泛应用于航空航天、汽车制造和高速列车等领域,为这些行业带来了更高质量和更可靠的产品。

2. 激光切割技术激光切割技术是一种高精度、高效率的钢铁加工技术。

与传统机械切割相比,激光切割具有切割速度快、切割质量好的优点。

它可以应用于各种钢铁产品的加工,如板材、型材和管材等,为钢铁加工业带来了更高效和更精确的生产能力。

3. 3D打印技术3D打印技术在钢铁行业中的应用也越来越广泛。

通过将3D打印技术与传统的铸造或锻造工艺结合起来,可以实现更高程度的个性化生产。

该技术可以用于制造复杂形状的钢构件,提高钢铁产品的设计自由度,并减少生产周期和成本。

4. 自动化生产线随着自动化技术的不断发展,越来越多的钢铁企业引入了自动化生产线。

自动化生产线可以实现钢铁产品的高效生产和减少劳动成本。

通过机器人和自动化设备的使用,可以实现钢铁产品的自动装配和检测,提高生产效率和产品质量。

5. 智能监控系统智能监控系统是一种基于传感器和物联网技术的钢铁工艺技术。

该系统可以对钢铁生产过程中的温度、压力和湿度等参数进行实时监测和控制,提前预警和解决潜在问题。

这种技术的引入可以大大提高钢铁生产的安全性和稳定性,并降低生产事故的发生率。

在这些新的生产技术和创新的推动下,钢铁工艺技术正不断进步,为钢铁行业的可持续发展提供了强大的支持。

未来,随着科技的不断突破,我们相信钢铁行业还会迎来更多的创新,带来更高效、更环保的生产方式。

技术进展解析钢铁行业的最新技术创新和应用案例钢铁行业一直以来都是国民经济的支柱产业之一,而技术的进步和创新对于该行业的发展起着至关重要的作用。

本文将对钢铁行业的最新技术进展进行解析,并探讨一些具体的技术创新和应用案例。

1. 钣金加工技术的创新随着先进的数控设备和自动化技术的应用,传统的钣金加工方法正在不断被创新和改进。

利用计算机辅助设计软件和先进的切割设备,可以实现复杂形状的钣金零件快速、精确的切割和加工。

并且,通过激光加工技术的应用,可以实现高效率、高精度的钣金零件加工,提高生产效率和产品质量。

2. 3D打印技术在钢铁行业的应用案例3D打印技术作为一种快速原型技术,近年来在钢铁行业得到了广泛的应用。

通过3D打印技术,可以直接将CAD模型转化为实物产品,避免了传统加工过程中的许多繁琐步骤。

例如,在钢铁生产中,可以通过3D打印技术生产出复杂形状的夹具、模具和零部件,极大地提高了加工和生产效率。

3. 物联网技术在钢铁行业的创新应用物联网技术是近年来快速发展的一项技术,它将各种设备和信息互联互通,实现了智能化生产和管理。

在钢铁行业中,物联网技术的应用可以实现设备的远程监测和控制,提高生产过程的自动化水平。

通过传感器和数据采集系统的应用,可以实时收集和分析设备的运行状况,及时预测和处理潜在问题,提高生产安全性和稳定性。

4. 清洁生产技术的推广和应用环保问题一直是钢铁行业面临的挑战之一,而清洁生产技术的推广和应用对于解决这一问题具有重要意义。

通过采用先进的废气处理设备和废水处理技术,可以有效减少钢铁生产过程中的污染物排放量。

此外,垃圾回收和资源利用技术的应用也能够减少废弃物的产生,有效地解决资源浪费和环境污染问题。

5. 智能制造技术的发展和应用智能制造技术是当前制造业的重要发展方向之一,钢铁行业也不例外。

通过采用先进的自动化设备、智能机器人和大数据分析技术,可以实现钢铁生产过程的智能化和自动化,提高生产效率和产品质量。

钢筋施工技术的新进展随着科技的快速发展,建筑领域也在不断创新和进步。

其中,钢筋施工技术作为建筑行业的重要组成部分,也凭借其多样化的特点,迅速成为建筑工程中不可忽视的一环。

本文将针对钢筋施工技术的新进展进行探讨,以期为当前及未来的建筑工程发展提供一定的借鉴和参考。

一、钢筋材料推陈出新近年来,随着更高强度、更耐久寿命的钢材研发推出,钢筋施工技术也得以提升。

新型钢材如高强度钢、高韧性钢等,能够满足更多复杂工程的需求。

其材料性能不仅有助于提高建筑的整体结构强度,还能降低使用钢材的数量,从而进一步降低成本。

钢筋材料的新进展,为工程的安全性和可持续性发展带来了全新的空间。

二、卓越的钢筋加工工艺随着科技的不断发展,钢筋的加工工艺也得到了极大的改进。

传统的加工技术虽然在一定程度上能够满足施工需求,但其效率和精度却无法与新进展相媲美。

而采用数控钢筋加工设备,则能够实现高速、高精度和高效率的加工,大大优化了施工进程。

这些现代化的钢筋加工工艺,为建筑工程的施工质量提供了有力保障。

三、数字化管理系统改变一切数字化管理系统是改变传统施工模式的一项重要创新。

通过将整个施工过程纳入数字化系统中,可以更加精确地监测和控制施工进度。

例如,利用传感器和无线通信技术,可以实时监测钢筋的使用状态和变化情况,及时采取措施进行调整。

这种数字化管理系统在提高工程质量和施工效率的同时,也提供了可靠的数据支持,为工程后期的维护和管理提供了宝贵的参考。

四、钢筋预制技术的应用钢筋预制技术是近年来备受关注的领域之一。

通过预先加工和调整钢筋的形状和长度,可以大大减少现场加工工作量,提升施工效率和减少人力成本。

不仅如此,预制钢筋还能够加工出更为复杂和精确的形状,使建筑结构更加稳定和坚固。

钢筋预制技术在现代建筑中得到广泛应用,为施工过程带来了便利和创新。

五、自动化钢筋焊接技术传统的钢筋施工中,焊接工作一直是十分繁琐且具有一定难度的环节。

而如今,随着自动化焊接技术的不断发展,钢筋的焊接工作变得更加简单和高效。