剪叉式液压升降机方案设计书

- 格式:docx

- 大小:394.72 KB

- 文档页数:49

1.前言1.1课题研究的目的和意义升降机是一种升降性能好,适用围广的货物举升机构,可用于生产流水线高度差设备之间的货物运送,物料上线,下线,共件装配时部件的举升,大型机库上料,下料,仓储装卸等场所,与叉车等车辆配套使用,以及货物的快速装卸等。

它采用全液压系统控制,采用液压系统有以下特点:(1)在同等的体积下,液压装置能比其他装置产生更多的动力,在同等的功率下,液压装置的体积小,重量轻,功率密度大,结构紧凑,液压马达的体积和重量只有同等功率电机的12%。

(2)液压装置工作比较平稳,由于重量轻,惯性小,反应快,液压装置易于实现快速启动,制动和频繁的换向。

(3)液压装置可在大围实现无级调速,(调速围可达到2000),还可以在运行的过程中实现调速。

(4)液压传动易于实现自动化,他对液体压力,流量和流动方向易于进行调解或控制。

(5)液压装置易于实现过载保护。

(6)液压元件以实现了标准化,系列化,通用化,压也系统的设计制造和使用都比较方便。

当然液压技术还存在许多缺点,例如,液压在传动过程中有较多的能量损失,液压传动易泄露,不仅污染工作场地,限制其应用围,可能引起失火事故,而且影响执行部分的运动平稳性及正确性。

对油温变化比较敏感,液压元件制造精度要求较高,造价昂贵,出现故障不易找到原因,但在实际的应用中,可以通过有效的措施来减小不利因素带来的影响。

1.2国研究状况及发展前景我国的液压技术是在新中国成立以后才发展起来的。

自从1952年试制出我国第一个液压元件——齿轮泵起,迄今大致经历了仿制外国产品,自行设计开发和引进消化提高等几个阶段。

进年来,通过技术引进和科研攻关,产品水平也得到了提高,研制和生产出了一些.具先进水平的产品。

目前,我国的液压技术已经能够为冶金、工程机械、机床、化工机械、纺织机械等部门提供品种比较齐全的产品。

但是,我国的液压技术在产品品种、数量及技术水平上,与国际水品以及主机行业的要求还有不少差距,每年还需要进口大量的液压元件。

剪叉升降机设计手册一、概述剪叉升降机是一种用于提升和运输重物的机械设备,广泛应用于工业、农业、建筑等领域。

本手册旨在为剪叉升降机的设计、生产、使用和维修提供指导和参考,以确保其安全、高效、可靠的运行。

二、升降机类型与选择1. 根据结构形式,剪叉升降机可分为剪刀式和叉式两种类型。

剪刀式升降机具有结构紧凑、操作灵活的特点,适用于狭小空间;叉式升降机则具有承载能力大、稳定性好的优点,适用于重型货物提升。

2. 选用剪叉升降机时,应根据实际需求和使用环境选择合适的类型。

需要考虑的因素包括升降高度、载重量、运行速度、作业环境等。

三、结构设计1. 剪叉升降机的结构设计应遵循安全、稳定、可靠的原则,确保其在各种工况下能正常工作。

2. 结构设计应考虑到材料的强度、刚度和耐久性,以及制造工艺的可行性。

同时,应尽量减轻设备重量,降低能耗。

3. 剪刀式升降机的结构设计应重点关注剪刀臂的形状、尺寸和连接方式,以保证其稳定性和承载能力。

叉式升降机的结构设计则应关注叉臂的形状、尺寸和折叠方式。

四、动力系统设计1. 动力系统是剪叉升降机的核心部分,其设计应满足设备正常运行和负载的要求。

2. 常用的动力系统包括电动机、减速器、制动器和卷扬机等。

设计时需根据实际需求选择合适的动力元件,并确定合适的传动方式和减速比。

3. 动力系统设计还应考虑能耗问题,尽量采用节能技术以降低运行成本。

五、安全防护设计1. 安全防护是剪叉升降机设计中不可忽视的一环,应充分考虑设备运行过程中的安全问题。

2. 为防止设备倾覆,应在底部设置防倾覆装置;为确保操作员安全,应设置防护栏杆和操作箱。

此外,还应配备超载保护装置和限位开关等安全装置。

3. 在危险区域或关键部位应设置明显的警示标志,以提高操作员的安全意识。

六、控制系统设计1. 控制系统是剪叉升降机正常运行的指挥中心,其设计应简单易用,同时满足控制精度和响应速度的要求。

2. 控制系统应包括控制面板、控制器、传感器和执行器等部件。

目录第一章绪论 (1)1.1 举升机的发展简史 (1)1.2 汽车举升机的设计特点 (2)1.3 汽车举升机的安全保证措施 (3)1.3.1 设计制造方面的安全保证措施 (3)1.3.2 使用维护方面的安全保证措施 (4)第二章剪叉式升降台的应用及其受力分析的讨论 (5)2.1剪叉式升降平台的三种结构形式 (5)2.2 双铰接剪叉式升降平台机构的位置参数计算 (6)2.3 双铰接剪叉式升降平台机构的动力参数计算 (8)2.4 剪叉式升降平台机构设计时应注意的问题 (9)2.5 针对性比较小实例: (9)2.6双铰接剪叉式升降平台机构中两种液压缸布置方式的分析比较 (12)2.6.1问题的提出: (13)2.6.2两种布置方式的分析和比较: (14)2.6.3实例计算 (15)第三章液压传动系统的设计计算 (20)3.1明确设计要求制定基本方案: (20)3.2制定液压系统的基本方案 (20)3.2.1确定液压执行元件的形式 (20)3.2.2 确定液压缸的类型 (22)3.2.3 确定液压缸的安装方式 (22)3.2.4 缸盖联接的类型 (22)3.2.5拟订液压执行元件运动控制回路 (22)3.2.6液压源系统 (22)3.3确定液压系统的主要参数 (23)3.3.1载荷的组成与计算: (23)3.3.2初选系统压力 (25)3.3.3计算液压缸的主要结构尺寸 (26)3.3.4确定液压泵的参数 (28)3.3.5管道尺寸的确定 (30)3.3.6油箱容量的确定 (31)3.4液压缸主要零件结构、材料及技术要求 (31)3.4.1缸体 (31)3.4.2活塞 (32)3.4.3活塞杆 (33)3.4.4活塞杆的导向、密封和防尘 (33)3.4.5液压缸的排气装置 (34)3.4.6液压缸安装联接部分的型式及尺寸 (35)3.4.7绘制液压系统原理图 (35)第四章台板与叉杆的设计计算 (39)4.1确定叉杆的结构材料及尺寸 (39)4.2横轴的选取 (43)结论 (44)致谢 (45)参考文献 (46)双铰接剪叉式液压升降台的设计摘要:双铰接剪叉式升降台的设计是在原由的剪叉式升降台的基础上,运用现在的灵活性、安全性、经济性等指标;结构以能够满足灵活性要求较高的汽车维修需要为前提,通过不同型号和响应福建达到满足物流、汽车维修等性能要求。

剪叉式液压升降机设计摘要:双铰接剪叉式升降台的设计是在原由的剪叉式升降台的基础上,运用现在的灵活性、安全性、经济性等指标;结构以能够满足灵活性要求较高的汽车维修需要为前提,通过不同型号和响应福建达到满足物流、汽车维修等性能要求。

通过对双铰接剪叉式升降台机构位置参数和动力参数的技术,结合具体实例,对机构中良种液压缸布置方式分析比较,并根据要求对液压传动系统个部分进行设计计算最终确定液压执行元件-液压缸,通过对叉杆的各项受力分析确定台板与叉杆的载荷要求,最终完成剪叉式液压升降台的设计要求。

关键字:升降台;剪叉式;液压Abstract: Double-hinged scissors lifts in the design of the previously scissors lifts on the basis of the present application flexibility, security, economic and other indicators, structural flexibility to meet higher requirements of vehicle maintenance the need for premise, and the response by different models to meet Fu jian logistics, vehicle maintenance, and other performance requirements.Through the double-hinged scissors lifts Position parameter and the dynamic parameters of technology, combined with specific examples, the agency improved in the hydraulic cylinder layout analysis and comparison, and in accordance with the requirements of part of a hydraulic system design and calculation of final Pressure implementation components - hydraulic cylinder, through analysis of the fork-defined plate and fork-load requirements, the final completion of scissors hydraulic lifts the design requirements.Key Words:Cage assembly;Scissors forks are dyadic;Hydraulic pressure目录第一章绪论 (1)1.1 举升机的发展简史 (1)1.2 汽车举升机的设计特点 (2)1.3 汽车举升机的安全保证措施 (3)1.3.1 设计制造方面的安全保证措施 (3)1.3.2 使用维护方面的安全保证措施 (4)第二章剪叉式升降台的应用及其受力分析的讨论 (5)2.1剪叉式升降平台的三种结构形式 (5)2.2 双铰接剪叉式升降平台机构的位置参数计算 (6)2.3 双铰接剪叉式升降平台机构的动力参数计算 (8)2.4 剪叉式升降平台机构设计时应注意的问题 (9)2.5 针对性比较小实例: (9)2.6双铰接剪叉式升降平台机构中两种液压缸布置方式的分析比较 (12)2.6.1问题的提出:·························································132.6.2两种布置方式的分析和比较: (14)2.6.3实例计算 (15)第三章液压传动系统的设计计算 (20)3.1明确设计要求制定基本方案: (20)3.2制定液压系统的基本方案 (20)3.2.1确定液压执行元件的形式 (20)3.2.2 确定液压缸的类型 (22)3.2.3 确定液压缸的安装方式 (22)3.2.4 缸盖联接的类型 (22)3.2.5拟订液压执行元件运动控制回路 (22)3.2.6液压源系统 (22)3.3确定液压系统的主要参数 (23)3.3.1载荷的组成与计算: (23)3.3.2初选系统压力 (25)3.3.3计算液压缸的主要结构尺寸 (26)3.3.4确定液压泵的参数 (28)3.3.5管道尺寸的确定 (30)3.3.6油箱容量的确定 (31)3.4液压缸主要零件结构、材料及技术要求 (31)3.4.1缸体 (31)3.4.2活塞 (32)3.4.3活塞杆 (33)3.4.4活塞杆的导向、密封和防尘 (33)3.4.5液压缸的排气装置 (34)3.4.6液压缸安装联接部分的型式及尺寸 (35)3.4.7绘制液压系统原理图 (35)第四章台板与叉杆的设计计算 (39)4.1确定叉杆的结构材料及尺寸 (39)4.2横轴的选取 (43)结论 (44)致谢 (45)参考文献 (46)第一章绪论汽车举升机是现代汽车维修作业中必不可少的设备,它的主要作用就是为发动机、底盘、变速器等养护和维修提供方便。

1.前言1.1课题研究的目的和意义升降机是一种升降性能好,适用范围广的货物举升机构,可用于生产流水线高度差设备之间的货物运送,物料上线,下线,共件装配时部件的举升,大型机库上料,下料,仓储装卸等场所,与叉车等车辆配套使用,以及货物的快速装卸等。

它采用全液压系统控制,采用液压系统有以下特点:(1)在同等的体积下,液压装置能比其他装置产生更多的动力,在同等的功率下,液压装置的体积小,重量轻,功率密度大,结构紧凑,液压马达的体积和重量只有同等功率电机的12%。

(2)液压装置工作比较平稳,由于重量轻,惯性小,反应快,液压装置易于实现快速启动,制动和频繁的换向。

(3)液压装置可在大范围内实现无级调速,(调速范围可达到2000),还可以在运行的过程中实现调速。

(4)液压传动易于实现自动化,他对液体压力,流量和流动方向易于进行调解或控制。

(5)液压装置易于实现过载保护。

(6)液压元件以实现了标准化,系列化,通用化,压也系统的设计制造和使用都比较方便。

当然液压技术还存在许多缺点,例如,液压在传动过程中有较多的能量损失,液压传动易泄露,不仅污染工作场地,限制其应用范围,可能引起失火事故,而且影响执行部分的运动平稳性及正确性。

对油温变化比较敏感,液压元件制造精度要求较高,造价昂贵,出现故障不易找到原因,但在实际的应用中,可以通过有效的措施来减小不利因素带来的影响。

1.2国内研究状况及发展前景我国的液压技术是在新中国成立以后才发展起来的。

自从1952年试制出我国第一个液压元件——齿轮泵起,迄今大致经历了仿制外国产品,自行设计开发和引进消化提高等几个阶段。

进年来,通过技术引进和科研攻关,产品水平也得到了提高,研制和生产出了一些- 1 -具先进水平的产品。

目前,我国的液压技术已经能够为冶金、工程机械、机床、化工机械、纺织机械等部门提供品种比较齐全的产品。

但是,我国的液压技术在产品品种、数量及技术水平上,与国际水品以及主机行业的要求还有不少差距,每年还需要进口大量的液压元件。

剪叉式液压升降平台设计剪叉式液压升降平台由上下平台、升降装置和控制系统组成。

上下平台由钢板焊接而成,可根据需要选择不同的材料和厚度。

升降装置包括液压缸、液压泵、液压管路等组件。

控制系统由电控箱、电控元件和控制按钮组成,用于控制升降平台的升降动作。

在剪叉式液压升降平台的设计中,首先需要确定升降平台的尺寸和承载能力。

根据实际需求,考虑货物的尺寸和重量,确定平台的长度、宽度和高度,同时确定平台的承载能力,以满足运输货物的需求。

其次,需要确定液压升降装置的类型和数量。

液压升降装置一般采用液压缸作为主要执行元件,液压泵提供液压能源,液压管路将液压能源传输到液压缸。

根据货物的重量和升降高度,确定液压升降装置的类型和数量,以确保平台的升降效果和稳定性。

第三,需要设计升降平台的安全保护装置。

升降平台在使用过程中,需要具备安全保护装置,以确保操作人员和货物的安全。

一般包括安全护栏、门锁装置、过载保护装置等。

安全护栏用于防止人员从平台上坠落,门锁装置用于保证平台在升降过程中不发生意外打开,过载保护装置用于防止超载操作。

最后,需要设计升降平台的控制系统。

控制系统一般采用电控方式,通过电控箱、电控元件和控制按钮实现对升降平台的控制。

控制系统需要具备升降、停止、急停等功能,以满足操作人员对平台的控制需求。

在剪叉式液压升降平台的设计中,还需要考虑其他因素,如环境条件、噪音控制、维护保养等。

根据实际情况,选择合适的材料和技术,确保升降平台的稳定性和耐用性。

总之,剪叉式液压升降平台的设计需要考虑多个方面,包括平台尺寸、承载能力、升降装置、安全保护装置和控制系统等。

通过合理的设计,可以满足不同场所的升降需求,提高工作效率和安全性。

剪叉式液压升降机设计摘要:双铰接剪叉式升降台的设计是在原由的剪叉式升降台的基础上,运用现在的灵活性、安全性、经济性等指标;结构以能够满足灵活性要求较高的汽车维修需要为前提,通过不同型号和响应福建达到满足物流、汽车维修等性能要求。

通过对双铰接剪叉式升降台机构位置参数和动力参数的技术,结合具体实例,对机构中良种液压缸布置方式分析比较,并根据要求对液压传动系统个部分进行设计计算最终确定液压执行元件-液压缸,通过对叉杆的各项受力分析确定台板与叉杆的载荷要求,最终完成剪叉式液压升降台的设计要求。

关键字:升降台;剪叉式;液压Abstract: Double-hinged scissors lifts in the design of the previously scissors lifts on the basis of the present application flexibility, security, economic and other indicators, structural flexibility to meet higher requirements of vehicle maintenance the need for premise, and the response by different models to meet Fu jian logistics, vehicle maintenance, and other performance requirements.Through the double-hinged scissors lifts Position parameter and the dynamic parameters of technology, combined with specific examples, the agency improved in the hydraulic cylinder layout analysis and comparison, and in accordance with the requirements of part of a hydraulic system design and calculation of final Pressure implementation components - hydraulic cylinder, through analysis of the fork-defined plate and fork-load requirements, the final completion of scissors hydraulic lifts the design requirements.Key Words:Cage assembly;Scissors forks are dyadic;Hydraulic pressure目录第一章绪论 (1)1.1 举升机的发展简史 (1)1.2 汽车举升机的设计特点 (2)1.3 汽车举升机的安全保证措施 (3)1.3.1 设计制造方面的安全保证措施 (3)1.3.2 使用维护方面的安全保证措施 (4)第二章剪叉式升降台的应用及其受力分析的讨论 (5)2.1剪叉式升降平台的三种结构形式 (5)2.2 双铰接剪叉式升降平台机构的位置参数计算 (6)2.3 双铰接剪叉式升降平台机构的动力参数计算 (8)2.4 剪叉式升降平台机构设计时应注意的问题 (9)2.5 针对性比较小实例: (9)2.6双铰接剪叉式升降平台机构中两种液压缸布置方式的分析比较 (12)2.6.1问题的提出:·························································132.6.2两种布置方式的分析和比较: (14)2.6.3实例计算 (15)第三章液压传动系统的设计计算 (20)3.1明确设计要求制定基本方案: (20)3.2制定液压系统的基本方案 (20)3.2.1确定液压执行元件的形式 (20)3.2.2 确定液压缸的类型 (22)3.2.3 确定液压缸的安装方式 (22)3.2.4 缸盖联接的类型 (22)3.2.5拟订液压执行元件运动控制回路 (22)3.2.6液压源系统 (22)3.3确定液压系统的主要参数 (23)3.3.1载荷的组成与计算: (23)3.3.2初选系统压力 (25)3.3.3计算液压缸的主要结构尺寸 (26)3.3.4确定液压泵的参数 (28)3.3.5管道尺寸的确定 (30)3.3.6油箱容量的确定 (31)3.4液压缸主要零件结构、材料及技术要求 (31)3.4.1缸体 (31)3.4.2活塞 (32)3.4.3活塞杆 (33)3.4.4活塞杆的导向、密封和防尘 (33)3.4.5液压缸的排气装置 (34)3.4.6液压缸安装联接部分的型式及尺寸 (35)3.4.7绘制液压系统原理图 (35)第四章台板与叉杆的设计计算 (39)4.1确定叉杆的结构材料及尺寸 (39)4.2横轴的选取 (43)结论 (44)致谢 (45)参考文献 (46)第一章绪论汽车举升机是现代汽车维修作业中必不可少的设备,它的主要作用就是为发动机、底盘、变速器等养护和维修提供方便。

毕业设计:剪叉式升降机设计作者:智能助手引言剪叉式升降机是一种常见的垂直运输设备,在不同的工业领域和建筑工程中得到广泛应用。

本文将介绍剪叉式升降机的设计原理和关键技术要点,以及在毕业设计中如何进行该设备的设计和优化。

设计原理剪叉式升降机的设计原理基于剪叉机构的运动变化来实现物品的升降。

其主要组成部分包括剪叉机构、电机、行走装置和控制系统。

1.剪叉机构:剪叉机构由两个对称的剪叉臂组成,通过伸缩运动将工作台面向上或向下移动。

剪叉机构的设计需要考虑其承载能力、稳定性和运动灵活性。

2.电机:电机作为驱动装置,通过转换电能为机械能,驱动剪叉机构进行升降运动。

在选择电机时,需要考虑其功率、转速和扭矩等参数,以满足设备的运行需求。

3.行走装置:行走装置用于移动剪叉式升降机到不同的工作位置。

常见的行走装置包括脚轮和履带等,需要根据具体的工作环境和需求进行选择。

4.控制系统:控制系统用于监控和控制剪叉式升降机的运行。

通过传感器和执行器等组成,实现对升降机的自动化控制和安全保护。

关键技术要点在进行剪叉式升降机的设计时,需要考虑以下关键技术要点:1.承载能力:剪叉式升降机的承载能力是设计的重要指标,需要根据具体应用场景和需求进行合理的设计。

承载能力与剪叉机构的材料强度、结构形式和引起变形的因素等密切相关。

2.安全性:剪叉式升降机在运行过程中需要保证工作人员和设备的安全。

安全性设计应包括防止机构断裂或失控时的紧急制动、过载保护、防止起重物体下降的安全限制开关等功能。

3.运动控制:剪叉式升降机的升降运动需要平稳、准确和可控。

通过合理选择电机和控制系统,可以实现剪叉机构的精确控制和运动轨迹的优化。

4.设计优化:在进行剪叉式升降机的设计过程中,需要考虑结构紧凑、重量轻、成本低等优化目标。

采用现代设计软件进行仿真分析和优化设计,可以有效提高设计效率和质量。

毕业设计与优化在毕业设计中,进行剪叉式升降机的设计和优化是一项具有挑战性和实际意义的任务。

剪叉式液压升降机毕业设计本毕业设计旨在设计一台剪叉式液压升降机,并完成相应的机械CAD图纸。

设计的主要内容包括以下几个方面:1.设计要求:首先,需要明确设计的基本要求,包括升降高度、承载能力、运行速度等。

根据实际需求确定这些参数,以确保设计的升降机能够满足使用要求。

2.结构设计:根据剪叉式液压升降机的工作原理和功能要求,设计合理的结构。

通常,液压升降机由上下平台、液压缸、剪叉臂、液压系统等组成。

在设计过程中,需要考虑结构的稳定性、刚度和强度等方面的问题。

3.液压系统设计:液压系统是剪叉式液压升降机的核心部分,负责提供升降力和控制升降运动。

设计液压系统时,需要选择合适的液压元件(如液压缸、液压泵、液压阀等),并进行合理的布置和连接。

4.控制系统设计:控制系统是剪叉式液压升降机的重要组成部分,用于控制升降运动的启动、停止和调节。

设计控制系统时,需要选择合适的控制器(如PLC或单片机),并设计相应的电路和程序。

5.安全设计:在设计过程中,必须考虑到安全因素。

剪叉式液压升降机在运行过程中可能存在危险,如超载、倾覆等。

因此,需要设计相应的安全装置,如限位开关、安全阀等,以确保操作人员和设备的安全。

最后,根据上述设计内容,完成相应的机械CAD图纸。

图纸应包括主要零部件的装配图、零件图和相关尺寸标注等。

在绘制图纸时,需要遵循相关的图纸设计规范和标准,确保图纸的准确性和可读性。

通过本毕业设计,可以加深对剪叉式液压升降机的了解,掌握相关的设计和绘图技能,为今后的工作或学习提供有力支持。

同时,通过设计和制作一台实际的剪叉式液压升降机,可以检验所学理论知识的实际应用能力,提高综合素质和创新能力。

XXXXXXXXXXXXXXXXXXXX201248V 220VAbstractIn the design of mechanical structure, the scissor structure. Scissor mechanical structure, make elevator lifting a higher stability, wide operation platform, make more aerial work scope. It makes aerial work more efficient, safe and more security.In the design of hydraulic system, in order to enable elevator in any case work, the two motor drive hydraulic pump, a dc motor, working voltage of 48 V; A ac motor, working voltage of 220 V. Hydraulic pump the piston pump, electromagnetic reversing valves using three three-way valve, rising power comes from the hydraulic pump, drop power comes from the staff and lift their stress.In the design the control circuit, a limited and lock device since, and design ac/dc reversing switch and charging switch.Keywords: scissor, hydraulic system, control switch. (1) (5)1.1 (5)1.1.1 (5)1.1.2 (5)1.2 (6)1.2.1 (6)1.2.2 (6)1.3 (6)1.3.1 (6)1.3.3 (7)1.3.4 (7) (9)2.1 (9)2.1.1 (10)2.1.2 (11)2.1.3 (12)2.1.3 (13) (15)3.1 (15)3.1.1 (15)3.2 (15)3.2.1 (15)3.2.2 (18)3.3 (19)3.3.1 (19)3.3.2 (19)3.4 (20)3.4.1 (20)3.4.2 (21)3.4.3 (22)3.5 (24)3.6 (26) (27)4.1 (27)4.2 (27)4.3 (28)4.3.1 (28)4.4 (32)4.4.1 (33)4.5 (34)4.6 (35)4.6.1 (35)4.6.2 (37)4.6.3 (38)4.7 (38) (40)5.1 (40)5.2 48V (40) (42) (43) (44)1.11.1.11.1.280 611907 1932 10 181.21.2.11.2.21.31.3.11.3.21.3.31200mmX640mmX1200mm;( )2400mmX2400mmX4000mm;( ): 150kg;150kg;5--10m/min;48V;220V1.3.41-11502.11200mmX640mmX1200mm 1200mm 45° 0.85m 4m 0.85 4=3.4m 5m2-12-1W F F O Iy 21y (2-1)2.1.12-2a BC AD 2-2b2W F F F Dy Cy (2-2) Gx Gx Dx Cx F F F F (2-3)0y F G (2-4)cos 21cos F Gx L F (2-5)cot 2F Gx F (2-6)150kg 300kg, W=3000N N W F 150026° 2-2 2-3 2-4 2-5N F F F Dy Cy 1500 (2-7)N F F Gx Dx Cx F 28543 (2-8)F MN W W F M2870084cos 300084cos -90cos (2-9)(a)MF M(b) AD BC2-22.1.22-3a DE CF 2-3bF F F F F D Cy F Ey y y (2-10)(a)(b) CF DE2-32.1.32-4a EH FG 2-4bF F F F F F Ey H Gy y y (2-11)F NN W W N F F M2870084cos 300084cos -90cos (2-12)(a)(b) FG EH2-42.1.32-5a GO HI 2-5bF F F F F D Cy F Ey y y (2-13)(a)(b) GO HI2-53.13.1.15A06 5A063-1 5A06G/kg.m 1-(5A06 )G=2310a K K=2.640 mm3.23.2.130mm50mm3-1 1200mmkgG 496.32.125501064.23 3-1ub b2.0snbbs s )({n u (3-1) s n bmax (3-2)(2-5)A F N max ,max (3-3)F N A max , (3-4)150KG, 150KG, 80 KG, 70KG. KG G 1501 KG N 5.11500 1.2m=1200mm,314MPaKN N F F M 7.2828700 3-2aM z 3-2bm KN Fl M ZF 2.17.28414max ,=8.61KN m 3-5W M Z ZF max,max (3-6)M W ZF Z max , =343536310742.210742.2m 103141061.8mm m(3-7) 3-21.2m=1200mm, 2485.22120010742.2mm L V A 3-8 22.852mm mm mm 5020A F N3-9 F N A 3-10 KN F N 7.28 =MN 21087.2 3-1122524.911014.93141087.2mm m A F N3-12 210005020mm210005020mm 24.91mm3.2.220mm 540mm, 100mm 150kg, 70kg3-2A Fs 3-13 F S A 3-14 3-1 165MPa,KN KG KG KG F 2.222070150s , 3-15A 165102.23=13.3mm 2 3-16 2241R r A 3-17 A r =mm 65.014.33.133.133-18 R=D=13mm, GB/T 193--2003 D=13mmD=20mm3.33.3.145° 1200mm 640mm 1200mm 440mm 3-33-33.3.2GB/T3191-1988 a=25mm 170kg, 220kg, A=7mm 2 a a A 212 3-19 21a A a 3-20 a 1 20mm 3-4 a=25mm a 1=20mm L=80mm3-4220mm, 16mm3.43.4.11200mm 600mm 300mm 3-53-53.4.23-6,3-73-63-22,2.5,3,4,532mm40,65,75,100,125 mm 40 65 83 112 125 kg100mm 125kg 150kg, 150kg,125X4=500kg 300kg,3-73.4.3150KG, 150KG, 80 KG, 70KG. KG G 1501 KN N 5.11500KN N kg G 7.0700702 2.4m=2400mm,314MPa 30mm×50mm 5mm 5mm; 20mm×40mm 5mm 5mm 500mm 2-8aG G F 21 G 1 G 2M z 2-8bm KN Fl M ZF 4.2)5.15.1(414max ,=1.8KN m 3-21W M ZZF max ,max (3-22)M W ZF Z max , =33363631073.51073.5m 10314108.1mm m (3-23) 2338.224001073.5mm LV A 3-242.382mm mm mm 5030A F N3-25 F N A3-26 KN N N F N 0.315001500 =MN 3100.3 3-273-822636.9106.9314100.3mm m A F N3-28 mm mm 5030 7002mm7002mm 26.9mm3.53-9,3-10 3-113-93-103-113-123-133.63—143—144.14-14-14.2)4-14.34-14.3.14-24-21— 2— 3— 4— 5—6— 7— 8— 9—4-3 4-44-34-44-2 4-34-24LRMH14.8kg4-3(MPa) 20(ml/r) 0.6,0.75,1.0,1.6,2.0,2.5,3.3,4.0,4.8,5.8(V) 12,24,48(KW) 1.5,2.2,3(rpm) 2500(%) S3=10(L) 1.5 12M14×1.520MPa 1.0ml/r 48V 3KW 2500rpm12L M14 1.54-54-54-4 4-54-4RMH-40-5016 MPa4-5MPa 2012 ml/r 0.5,1.0 1.6 2.0 2.5 3.3 4.2V 110,220,380 34 KW 1.5 2.2 3.0rpm) 280056 S2=204,5,6,8,10,12 78M14X1.5-6H920MPa 1.0ml/r 220V 3.0KW 2800rpm 12L M14 1.54.44-64-64.4.1-40 —+100 -30 —+50 +801.2.3.4.5. 32 20 251.2.3. 4.5.1 4-64-64.54-74-74-74-7DN0.5 DN5000.1 0.6 1.0 1.6 2.5 .......................100MPa-200 +20050CStIP65Exd CT5304 316DC3~127V AC36~380V4-8:4-820MPa-10--40DC48V4.64.6.14-84-8v 1 F 1214dqA q V(4-1)P d PA F 2144-2____p 120MPa 4.0ml/r 35mmq 14.0ml/r p 120MPa F 1===28700NDP F 2114=2414.320D(4-3)D'=14.32041 F =14.32025004 =8.6210000=42.8mm (4-4)42.8mm60mm 70mm 80mm 4-94-94.6.2950mm 4-10222001150 11672.6mm 4-51200mm 1200-(1150-200)=250mm4-104.6.34-94-9p=7--26Mpa-20 ~+802.8mm2/s--380mm2/s0--0.5m/s50--1000 mm80--1400 mm30-150 mm20-100 mm1.24-920Mpa 0.01m/s, 300mm 950mm 80mm 60mm4.720MPa 1.0ml/r 48V 3KW 2500rpm 12L M14 1.520MPa 1.0ml/r 220V 3.0KW 2800rpm 12L M14 1.5q:1.0 X2800=2.8L/minH:3.4m;30mm=3cm; 250mm=25cm;T==q 22L r =280025314.322 0.5min=30s;3.4/30=0.11m/s5.15-1SB1 SB2 KM1 KM2 QS1 QS2 SB3 SB4 SB5 KM1 KM2 SB55.2 48V48V 5-25-2[1] I .2003[2] Ferdinand p.Beer( ). .2008[3] .2011[4] .2010[5] .2008[6] .2005[7] .2006[8] .2008[9] .2008[10] .2007[11] .2009[12] .2006[13] .2006!2012-05-04123456789。

剪叉式升降台设计步骤一、用户参数:1、载荷:P kg2、台面尺寸:A*B (长*宽)mm23、垂直行程:L行mm4、最低高度:L底mm (用户无特殊要求以常规制作)5、起升速度:V升米/分(用户无特殊要求以4-6米/分设计,载荷大取小值,反之取大值。

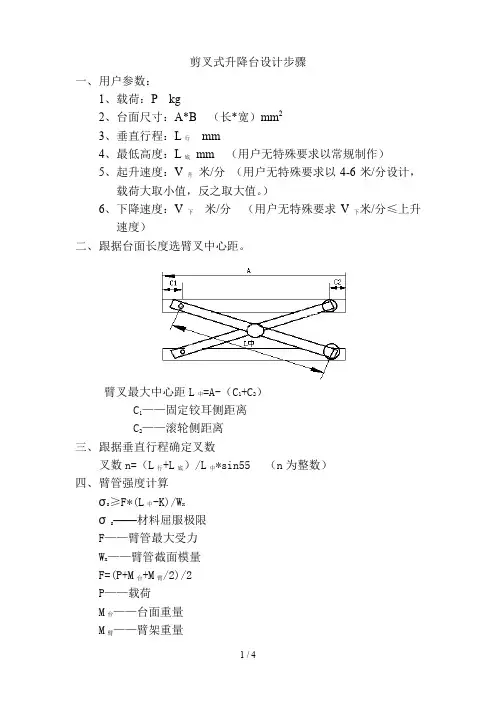

)6、下降速度:V下米/分(用户无特殊要求V下米/分≤上升速度)二、跟据台面长度选臂叉中心距。

臂叉最大中心距L中=A-(C1+C2)C1——固定铰耳侧距离C2——滚轮侧距离三、跟据垂直行程确定叉数叉数n=(L行+L底)/L中*sin55(n为整数)四、臂管强度计算σs≥F*(L中-K)/W xσs——材料屈服极限F——臂管最大受力W x——臂管截面模量F=(P+M台+M臂/2)/2P——载荷M台——台面重量M臂——臂架重量五、油缸受力F油计算F油=(P+M台+M臂/2)*L行/L油*0.6F油——油缸受力L行——垂直行程L油——油缸行程六、油缸支点的确定上下铰耳点应在闭合时选取,上点尽量朝上选、下点应尽量朝下选,增大起升角、减小起升力。

起升角应大于等于200(有规定>150)。

油缸闭合时不干涉则不干涉,方钢应在打开时选取(打开最大角度550),打开时不干涉闭合时则不干涉。

L打开长度=2*L油+L固-L前备L闭合长度=L油+ L固+L后备L油——油缸行程L固——油缸固定行程L前备——油缸前备量L后备——油缸后备量L油油缸行程初估:垂直行程:油缸行程1-3叉 3:14叉 4.5:15叉 6.1:1七、电机功率计算:N=(Q*P/612)*1.1KWN——功率KWQ——流量 L/MinP——压力Bar八、剪叉式臂杆带铰斜置油缸举升力计算;(摘自机械工程手册液压升降机)式中: m n-额定起升重量(t)m1-工作台重量(t)m2-升降机构重量(t)N-升降机构级数图中L,l, L1, L2,d,a按结构需要确定,AB,AO,BO,β1,β2根据图中已定参数求得。

剪叉式液压升降机设计1. 引言剪叉式液压升降机是一种常见的工业设备,广泛应用于各个领域,如物流仓储、建筑施工等。

本文将详细介绍剪叉式液压升降机的设计原理、主要部件和工作原理,以及注意事项和安全使用指南。

2. 设计原理剪叉式液压升降机的设计原理基于液压力传输和剪叉机构的协同工作。

液压系统负责提供动力源,通过液压缸和液压阀实现液压力的调节和控制;剪叉机构则负责升降平台的升降运动。

两者的配合使升降机能够高效、稳定地完成升降任务。

3. 主要部件剪叉式液压升降机的主要部件包括:3.1 液压缸液压缸是升降机中最核心的部件之一,负责将液压力转化为机械力,从而实现升降平台的升降运动。

液压缸包括缸体、活塞和密封件等组成部分。

3.2 液压阀液压阀用于控制液压缸的运动方向和速度,确保升降平台的升降过程稳定可控。

常见的液压阀包括进油阀、回油阀和压力阀等。

3.3 剪叉机构剪叉机构是升降机的升降平台支撑系统,通常由两个对称的剪刀臂组成。

剪叉机构通过铰接连接,使升降平台能够在垂直方向上实现平稳的升降运动。

3.4 控制系统控制系统用于控制升降机的运行和停止,通常包括液压控制阀、电气控制箱和操控按钮等。

控制系统的设计需要考虑安全性、可靠性和操作便捷性。

4. 工作原理剪叉式液压升降机的工作原理如下:1.在升降任务开始前,通过操作按钮或遥控器启动电气控制箱,使控制系统进入工作状态。

2.控制系统接收到启动信号后,会打开液压控制阀,使液压油进入液压缸。

3.液压缸接收到液压油的压力后,活塞会受力向上或向下移动,从而推动剪叉机构,使升降平台上升或下降。

4.当升降平台抵达目标高度后,控制系统会关闭液压控制阀,停止液压油的供给。

5.在升降过程中,控制系统会不断监测液压缸的状态,确保升降过程的安全和稳定性。

5. 注意事项在设计和使用剪叉式液压升降机时,需要注意以下事项:•需要确保升降平台的承载能力符合实际需求,不得超载使用。

•液压系统的设计和维护需要专业人员操作,并定期进行检查和保养。

毕业设计(论文)剪叉式液压升降机设计1前言11课题研究的目的和意义升降机是一种升降性能好适用范围广的货物举升机构可用于生产流水线高度差设备之间的货物运送物料上线下线共件装配时部件的举升大型机库上料下料仓储装卸等场所与叉车等车辆配套使用以及货物的快速装卸等它采用全液压系统控制采用液压系统有以下特点1在同等的体积下液压装置能比其他装置产生更多的动力在同等的功率下液压装置的体积小重量轻功率密度大结构紧凑液压马达的体积和重量只有同等功率电机的122液压装置工作比较平稳由于重量轻惯性小反应快液压装置易于实现快速启动制动和频繁的换向3液压装置可在大范围内实现无级调速调速范围可达到2000还可以在运行的过程中实现调速4液压传动易于实现自动化他对液体压力流量和流动方向易于进行调解或控制5液压装置易于实现过载保护6液压元件以实现了标准化系列化通用化压也系统的设计制造和使用都比较方便当然液压技术还存在许多缺点例如液压在传动过程中有较多的能量损失液压传动易泄露不仅污染工作场地限制其应用范围可能引起失火事故而且影响执行部分的运动平稳性及正确性对油温变化比较敏感液压元件制造精度要求较高造价昂贵出现故障不易找到原因但在实际的应用中可以通过有效的措施来减小不利因素带来的影响12国内研究状况及发展前景我国的液压技术是在新中国成立以后才发展起来的自从1952年试制出我国第一个液压元件齿轮泵起迄今大致经历了仿制外国产品自行设计开发和引进消化提高等几个阶段进年来通过技术引进和科研攻关产品水平也得到了提高研制和生产出了一些具先进水平的产品目前我国的液压技术已经能够为冶金工程机械机床化工机械纺织机械等部门提供品种比较齐全的产品但是我国的液压技术在产品品种数量及技术水平上与国际水品以及主机行业的要求还有不少差距每年还需要进口大量的液压元件今后液压技术的发展将向着一下方向1提高元件性能创制新型元件体积不断缩小2高度的组合化集成化模块化3和微电子技术结合走向智能化总之液压工业在国民经济中的比重是很大的他和气动技术常用来衡量一个国家的工业化水平2工艺参数及工况分析21 升降机的工艺参数本设计升降机为全液压系统相关工艺参数为额定载荷2500kg 最低高度500 mm 最大起升高度1500mm最大高度1700mm 平台尺寸4000x2000mm 电源380v50Hz22工况分析本升降机是一种升降性能好适用范围广的货物举升机构和用于生产流水线高度差设备之间的货物运送物料上线下线工件装配时调节工件高度高出给料机运送大型部件装配时的部件举升大型机库上料下料仓储装卸场所与叉车等装运车辆配套使用即货物的快速装卸等该升降台主要有两部分组成机械系统和液压系统机械机构主要起传递和支撑作用液压系统主要提供动力他们两者共同作用实现升降机的功能3升降机机械机构的设计和计算31 升降机机械结构形式和运动机理根据升降机的平台尺寸参考国内外同类产品的工艺参数可知该升降机宜采用单双叉机构形式即有两个单叉机构升降台合并而成有四个同步液压缸做同步运动以达到升降机升降的目的其具体结构形式图31图31所示即为该升降机的基本结构形式其中1是工作平台2是活动铰链3为固定铰链4为支架5是液压缸6为底座在1和6的活动铰链处设有滑道4主要起支撑作用和运动转化形式的作用一方面支撑上顶板的载荷一方面通过其铰接将液压缸的伸缩运动转化为平台的升降运动1与载荷直接接触将载荷转化为均布载荷从而增强局部承载能力下底架主要起支撑和载荷传递作用它不仅承担着整个升降机的重量而且能将作用力传递到地基上通过这些机构的相互配合实现升降机的稳定和可靠运行两支架在0点铰接支架4上下端分别固定在平台和底座上通过活塞杆的伸缩和铰接点0的作用实现货物的举升32 升降机的机械结构和零件设计com 升降机结构参数的选择和确定根据升降台的工艺参数和他的基本运动机理来确定支架4的长度和截面形状升降台达要求高度时铰链ab的距离其液压缸的工作行程设ab x 则4支架的长度可以确定为即支架和地板垂直时的高度应大于这样才能保证其最大升降高度达到其运动过程中任意两个位置的示意图表示如下图34设支架都在其中点处绞合液压缸顶端与支架绞合点距离中点为t 根据其水平位置的几何位置关系可得下面根据几何关系求解上述最佳组合值初步分析值范围为取值偏小则工作平台ab点承力过大还会使支架的长度过长造成受力情况不均匀X值偏小则会使液压缸的行程偏大并且会造成整个机构受力情况不均匀在该设计中可以选择几个特殊值 04m 06m 08m分别根据数学关系计算出h和t然后分析上下顶板的受力情况选取最佳组合值便可以满足设计要求04支架长度为h 2-x2 18mh2 09m液压缸的行程设为l升降台上下顶板合并时根据几何关系可得到升降台完全升起时有几何关系可得到联合上述方程求得t 0355ml 0545m即液压缸活塞杆与2 杆绞合点与2 杆中com为0545m06支架长度为 2-x2 17mh2 085m液压缸的行程设为l升降台上下顶板合并时根据几何关系可得到lt 09升降台完全升起时有几何关系可得到联合上述方程求得t 032ml 053m即液压缸活塞杆与2 杆绞合点与2 杆中com为053m08支架长度为 2-x2 16mh2 08m液压缸的行程设为l升降台上下顶板合并时根据几何关系可得到升降台完全升起时有几何关系可得到联合上述方程求得t 0284ml 0516m即液压缸活塞杆与2 杆绞合点与2 杆中com为0516m现在对上述情况分别进行受力分析x 04m 受力图如下所示x 06m 受力图如下所示x 08m 受力图如下所示比较上述三种情况下的载荷分布状况x取小值则升到顶端时两相互绞合的支架间的间距越大而此时升降台的载荷为均布载荷有材料力学理论可知此时两支架中点出所受到的弯曲应力为最大可能会发生弯曲破坏根据材料力学中提高梁的弯曲强度的措施知合理安排梁的受力情况可以降低值从而改善提高其承载能力分析上述x com 06mx 08m时梁的受力情况和载荷分布情况可以选择第二种情况即x 06m时的结构作为升降机a的最终值由此便可以确定其他相关参数如下t 032m l 053m h 17mcom 升降机支架和下底板结构com1 上顶板结构和强度校核上顶板和载荷直接接触其结构采用由若干根相互交叉垂直的热轧槽钢通过焊接形式焊接而成然后在槽钢的四个侧面和上顶面上铺装4000x2000x3mm的钢板其结构形式大致如下所示图37沿平台的上顶面长度方向布置4根16号热轧槽钢沿宽度方向布置6根10号热轧槽钢组成上图所示的上顶板结构在最外缘延长度方向加工出安装上下支架的滑槽以便上下支架的安装滑槽的具体尺寸根据上下支架的具体尺寸和结构而定沿长度方向的4根16号热轧槽钢的结构参数为截面面积为理论重量为抗弯截面系数为沿宽度方向的6根10号热轧槽钢的结构参数为截面面积为理论重量为抗弯截面系数为其质量分别为4根16号热轧槽钢的质量为6根10号热轧槽钢的质量为菱形钢板质量为com2 强度校核升降台上顶板的载荷是作用在一平台上的可以认为是一均布载荷由于该平板上铺装汽车钢板其所受到的载荷为额定载荷和均布载荷之和其载荷密度为F钢板和额定载荷重力之和单位Nl 载荷的作用长度单位m沿长度方向为16m宽度方向为12m其中带入数据得F 29604N沿长度方向有带入数据有分析升降机的运动过程可以发现在升降机刚要起升时和升降机达到最大高度时会出现梁受弯矩最大的情况故强度校核只需要分析该状态时的受力情况即可校核如下其受力简图为该升降台有8个支架共有8个支点假设每个支点所受力为N则平很方程可列为即将N带入上式中根据受力图其弯矩图如下所示AB段1850-925BC段3700x-3145-925CD段与AB段对称由弯矩图可知该过程中的最大弯矩为根据弯曲强度理论即梁的最大弯曲应力应小于其许用弯曲应力式中 W 抗弯截面系数沿长度方向为16号热轧槽钢钢的屈服极限n 安全系数 n 3代入数据由此可知强度符合要求升降台升到最高位置时分析过程如下与前述相同弯矩如下FA段925AB段BC段CD段与AB段对称AF段和DE段对称由弯矩图可知该过程中的最大弯矩为根据弯曲强度理论即梁的最大弯曲应力应小于其许用弯曲应力式中 W 抗弯截面系数单位沿长度方向为16号热轧槽钢钢的屈服极限n 安全系数 n 3代入数据由计算可知沿平台长度方向上4根16 号热轧槽钢完全可以保证升降台的强度要求同样分析沿宽度方向的强度要求均布载荷强度为F 钢板及16号槽钢与载荷重力l 载荷作用长度 2x6 12m带入相关数据受力图和弯矩图如下所示由弯矩图知最大弯曲应力为故宽度方向也满足强度要求com3支架的结构支架由8根形状基本相同的截面为矩形的钢柱组成在支架的顶端和末端分别加工出圆柱状的短轴以便支架的安装支架在升降机结构中的主要功能为载荷支撑和运动转化将液压缸的伸缩运动通过与其铰合的支点转化为平台的升降运动支架的结构除应满足安装要求外还应保证有足够的刚度和强度一时期在升降运动中能够平稳安全运行每根支架的上顶端承受的作用力设为N则有等式求得N 3848N分析支架的运动形式和受力情况发现支架在运动过程中受力情况比较复杂它与另一支架铰合点给予底座的固定点的受里均为大小和方向为未知的矢量故该问题为超静定理论问题已经超出本文的讨论范围本着定性分析和提高效率的原则再次宜简化处理简化的原则时去次留主即将主要的力和重要的力在计算中保留而将对梁的变形没有很大影响的力忽略不计再不改变其原有性质的情况下可以这样处理根据甘原则再次对制假所收的力进行分析可以看出与液压缸顶杆联结点的力为之家所受到的最主要的力它不仅受液压缸的推力而且还将受到上顶班所传递的作用力因此与液压缸顶杆相连接的支架所厚道的上顶板的力为它所受到的最主要的力在此将其他的力忽略只计算上顶板承受的由载荷和自重所传递的载荷力计算简图如下所示图311所产生的弯矩为每个支架的支点对上顶板的作用力单位NL 液压缸与支架铰合点距支点之间的距离单位m代入数据假定改支架为截面为长为a宽为b的长方形则其强度应满足的要求是式中 M 支架上所受到的弯矩单位NmW 截面分别为ab的长方形抗弯截面系数所选材料为碳素结构钢将数据代入有求得上式表明只要截面为ab的长方形满足条件则可以满足强度要求取则其符合强度要求这些钢柱的质量为支架的结构还应该考虑装配要求液压缸活塞杆顶端与支架采用耳轴结构连接因此应在两支架之间加装支板以满足动力传递要求com4 升降机底座的设计和校核升降机底座在整个机构中支撑着平台的全部重量并将其传递到地基上他的设计重点是满足强度要求即可保证在升降机升降过程中不会被压溃即可不会发生过大大变形其具体参数见装配图4升降机系统的设计要求液压系统的设计在本升降台的设计中主要是液压传动系统的设计它与主机的设计是紧密相关的往往要同时进行所设计的液压系统应符合主机的拖动循环要求还应满足组成结构简单工作安全可靠操纵维护方便经济性好等条件本升降台对液压系统的设计要求可以总结如下升降台的升降运动采用液压传动可选用远程或无线控制升降机的升降运动由液压缸的伸缩运动经转化而成为平台的起降其工作负载变化范围为02500Kg 负载平稳工作过程中无冲击载荷作用运行速度较低液压执行元件有四组液压缸实现同步运动要求其工作平稳结构合理安全性优良使用于各种不同场合工作精度要求一般5执行元件速度和载荷51执行元件类型数量和安装位置类型选择表51 执行元件类型的选择运动形式往复直线运动回转运动往复摆动短行程长行程高速低速摆动液压马达执行元件的类型活塞缸柱塞缸液压马达和丝杠螺母机构高速液压马达低速液压马达根据上表选择执行元件类型为活塞缸再根据其运动要求进一步选择液压缸类型为双作用单活塞杆无缓冲式液压缸其符号为图51数量该升降平台为双单叉结构故其采用的液压缸数量为4个完全相同的液压缸其运动完全是同步的但其精度要求不是很高安装位置液压缸的安装方式为耳环型尾部单耳环气缸体可以在垂直面内摆动安装的位置为图36 所示的前后两固定支架之间的横梁之上横梁和支架组成为一体通过横梁活塞的推力逐次向外传递使升降机升降52速度和载荷计算com 速度计算及速度变化规律参考国内升降台类产品的技术参数可知最大起升高度为1500mm时其平均起升时间为45s就是从液压缸活塞开始运动到活塞行程末端所用时间大约为45s 设本升降台的最小气升降时间为40s最大起升时间为50s由此便可以计算执行元件的速度v式中 v 执行元件的速度单位msL 液压缸的行程单位mt 时间单位s当时001325当时液压缸的速度在整个行程过程中都比较平稳无明显变化在起升的初始阶段到运行稳定阶段其间有一段加速阶段该加速阶段加速度比较小因此速度变化不明显形成终了时有一个减速阶段减速阶段加速度亦比较小因此可以说升降机在整个工作过程中无明显的加减速阶段其运动速度比较平稳com件的载荷计算及变化规律执行元件的载荷即为液压缸的总阻力油缸要运动必须克服其阻力才能运行因此在次计算油缸的总阻力即可油缸的总阻力包括阻碍工作运动的切削力运动部件之间的摩擦阻力密封装置的摩擦阻力起动制动或换向过程中的惯性力回油腔因被压作用而产生的阻力即液压缸的总阻力也就是它的最大牵引力1切削力根据其概念阻碍工作运动的力在本设计中即为额定负载的重力和支架以及上顶板的重力其计算式为2摩擦力各运动部件之间的相互摩擦力由于运动部件之间为无润滑的钢-钢之间的接触摩擦取其具体计算式为式中各符号意义同第三章3密封装置的密封阻力根据密封装置的不同分别采用下式计算O形密封圈液压缸的推力Y形密封圈f 摩擦系数取p 密封处的工作压力单位Pad 密封处的直径单位m密封圈有效高度单位m密封摩擦力也可以采用经验公式计算一般取4运动部件的惯性力其计算式为式中 G 运动部件的总重力单位Ng 重力加速度单位启动或制动时的速度变量单位ms起动制动所需要的时间单位s对于行走机械取本设计中取值为5背压力背压力在此次计算中忽略而将其计入液压系统的效率之中由上述说明可以计算出液压缸的总阻力为20483161201882500 x98015 2048316120 x 98 20483161201882500 x04 20483161201882500 com40KN液压缸的总负载为40KN该系统中共有四个液压缸个液压缸故每个液压缸需要克服的阻力为10KN该升降台的额定载荷为2500Kg 其负载变化范围为02500Kg在工作过程中无冲击负载的作用负载在工作过程中无变化也就是该升降台受恒定负载的作用6液压系统主要参数的确定61 系统压力的初步确定液压缸的有效工作压力可以根据下表确定表61 液压缸牵引力与工作压力之间的关系牵引力FKN 5 5-10 10-20 20-30 30-50 50 工作压力PMPa 08-10 15-2 25-3 3-4 4-5 5-7由于该液压缸的推力即牵引力为10KN根据上表可以初步确定液压缸的工作压力为p 2MPa62 液压执行元件的主要参数com的作用力液压缸的作用力及时液压缸的工作是的推力或拉力该升降台工作时液压缸产生向上的推力因此计算时只取液压油进入无杆腔时产生的推力F式中 p 液压缸的工作压力 Pa 取pD 活塞内径单位m 009m液压缸的效率 095代入数据FF 103KN即液压缸工作时产生的推力为103KN表61com 缸筒内径的确定该液压缸宜按照推力要求来计算缸筒内经计算式如下要求活塞无杆腔的推力为F时其内径为式中 D 活塞杆直径缸筒内经单位mF 无杆腔推力单位NP 工作压力单位MPa液压缸机械效率 095代入数据D 0083mD 83mm 取圆整值为 D 90mm液压缸的内径活塞的的外径要取标注值是因为活塞和活塞杆还要有其它的零件相互配合如密封圈等而这些零件已经标准化有专门的生产厂家故活塞和液压缸的内径也应该标准化以便选用标准件com 活塞杆直径的确定1活塞杆直径根据受力情况和液压缸的结构形式来确定受拉时受压时该液压缸的工作压力为为p 2MPa 5MPa取d 05Dd 45mm2活塞杆的强度计算活塞杆在稳定情况下如果只受推力或拉力可以近似的用直杆承受拉压载荷的简单强度计算公式进行式中 F 活塞杆的推力单位Nd 活塞杆直径单位m材料的许用应力单位MPa 活塞杆用45号钢代入数据63MPa活塞杆的强度满足要求3稳定性校核该活塞杆不受偏心载荷按照等截面法将活塞杆和缸体视为一体其细长比为时在该设计及安装形式中液压缸两端采用铰接其值分别为将上述值代入式中得故校核采用的式子为式中 n 1 安装形式系数E 活塞杆材料的弹性模量钢材取J 活塞杆截面的转动惯量L 计算长度 106m代入数据371KN其稳定条件为式中稳定安全系数一般取 24 取 3F 液压缸的最大推力单位N代入数据 123KN故活塞杆的稳定性满足要求com 液压缸壁厚最小导向长度液压缸长度的确定com1 液压缸壁厚的确定液压缸壁厚又结构和工艺要求等确定一般按照薄壁筒计算壁厚由下式确定式中 D 液压缸内径单位m缸体壁厚单位cm液压缸最高工作压力单位Pa 一般取 12-13p缸体材料的许用应力钢材取代入数据考虑到液压缸的加工要求将其壁厚适当加厚取壁厚com2 最小导向长度活塞杆全部外伸时从活塞支撑面中点到导向滑动面中点的距离为活塞的最小导向长度H如下图所示如果最小导向长度过小将会使液压缸的初始挠度增大影响其稳定性因此设计时必须保证有最小导向长度对于一般的液压缸液压缸最大行程为L缸筒直径为D时最小导向长度为图61即取为72cm活塞的宽度一般取导向套滑动面长度在时取在时取当导向套长度不够时不宜过分增大A和B必要时可在导向套和活塞之间加一隔套隔套的长度由最小导向长度H确定com 液压缸的流量液压缸的流量余缸径和活塞的运动有关系当液压缸的供油量Q不变时除去在形程开始和结束时有一加速和减速阶段外活塞在行程的中间大多数时间保持恒定速度液压缸的流量可以计算如下式中 A 活塞的有效工作面积对于无杆腔活塞的容积效率采用弹形密封圈时 1采用活塞环时098为液压缸的最大运动速度单位ms代入数据即液压缸以其最大速度运动时所需要的流量为以其最小运动速度运动时所需要的流量为7液压系统方案的选择和论证液压系统方案是根据主机的工作情况主机对液压系统的技术要求液压系统的工作条件和环境条件以成本经济性供货情况等诸多因素进行全面综合的设计选择从而拟订出一个各方面比较合理的可实现的液压系统方案其具体包括的内容有油路循环方式的分析与选择油源形式的分析和选择液压回路的分析选择合成液压系统原理图的拟定71 油路循环方式的分析和选择油路循环方式可以分为开式和闭式两种其各自特点及相互比较见下表表71油路循环方式的选择主要取决于液压系统的调速方式和散热条件比较上述两种方式的差异再根据升降机的性能要求可以选择的油路循环方式为开式系统因为该升降机主机和液压泵要分开安装具有较大的空间存放油箱而且要求该升降机的结构尽可能简单开始系统刚好能满足上述要求油源回路的原理图如下所示图7172 开式系统油路组合方式的分析选择当系统中有多个液压执行元件时开始系统按照油路的不同连接方式又可以分为串联并联独联以及它们的组合---复联等串联方式是除了第一个液压元件的进油口和最后一个执行元件的回油口分别与液压泵和油箱相连接外其余液压执行元件的进出油口依次相连这种连接方式的特点是多个液压元件同时动作时其速度不随外载荷变化故轻载时可多个液压执行元件同时动作73 调速方案的选择调速方案对主机的性能起决定作用选择调速方案时应根据液压执行元件的负载特性和调速范围及经济性等因素选择常用的调速方案有三种节流调速回路容积调速回路容积节流调速回路本升降机采用节流调速回路原因是该调速回路有以下特点承载能力好成本低调速范围大适用于小功率轻载或中低压系统但其速度刚度差效率低发热大74 液压系统原理图的确定初步拟定液压系统原理图如下所示见下图8液压元件的选择计算及其连接液压元件主要包括有油泵电机各种控制阀管路过滤器等有液压元件的不同连接组合构成了功能各异的液压回路下面根据主机的要求进行液压元件的选择计算81 油泵和电机选择com定流量和额定压力com1泵的额定流量泵的流量应满足执行元件最高速度要求所以泵的输出流量应根据系统所需要的最大流量和泄漏量来确定。

2t剪叉式升降平台设计方案1.1 剪叉式液压升降平台概述1.1.1 剪叉式液压升降平台发展状况剪叉式液压升降平台是一种结构比较简单,但举升力大、升降平稳、噪音低、操作方便、维修简便。

并可以停留在升降范围内的任意位置上的一种升降平台。

它目前广泛地应用在各行各业,是一种货物装卸流通领域中较为理想合理的新颖机具。

当前国外生产升降平台的国家比较多,如日本、德国、美国、英国等国家。

升降平台在国外有的国家生产已有几十年的历史了,有多节和单节升降平台,有移动式、固定式、超低式等各种型式,绝大多数采用液压驱动。

并广泛地应用在工业、航空、造船、商业、仓库、码头等场所,特别在商业系统货物装卸作业中已形成系列化的。

如英国uK 起重有限公司,他们生产多种形式的升降平台来适应商业系统方面各类仓库的装卸需求,而且绝大多数配套笼车搬运装卸是一种先进的装卸作业。

在日本大多数升降平台应用在仓库中高站台运送叉车上下站用。

所以说在国外应用升降平台是很普及的。

从国内情况来看,生产升降平台比国外起步晚.主要分二大类:一类是生产多节剪叉或液压升降平台。

主要应用在高空作业中:如清冼、安装、维修等方面。

另一类生产单节剪叉式液压升降平台,主要应用在生产流水线中配套使用、当然也有应用在其它方面的。

目前生产升降平台的单位较多.但应用在商业系统仓库装卸货物作业方面的,据不完全了解还没有一家专业生产创造厂家。

目前,剪式升降平台的国内厂家主要有广州高昌、福州强伦、上海序达、汉麦克森等;国外品牌主要有美国的杰奔(JohnBean)、德国的好富满(Hofmann)。

其中,2006 年8 月下线的杰奔牌48109B 型和好富满BLA9144 型超薄型剪式举升机是同类型产品的技术佼佼者,其产品在流水线上生产,钢材薄且强度大、造型美观、安全性能良好,将有更好的市场前景。

1.1.2 升降平台分类及各自优缺点在物流系统中,应用于升降设备的类型众多,如:手动升降、气动升降、电动升降等,各有利弊。

剪叉式升降机设计摘要随着工业自动化的不断提高,升降机在物流行业中扮演着越来越重要的角色。

本文旨在设计一种剪叉式升降机以解决现有升降机不足的问题。

本设计将采用电机作为动力源,通过液压机构使剪叉臂进行升降运动。

同时,设计将考虑节能环保、安全稳定等方面,以满足建议的工业生产环节对升降机性能的高要求。

关键词:剪叉式升降机;液压机构;电机;节能环保;安全稳定AbstractWith the continuous improvement of industrial automation, elevators play an increasingly important role in the logistics industry. The purpose of this paper is to design a scissors-type elevator to solve the problems of the existing elevator. This design will use motors as the power source, and hydraulic mechanisms will make the scissor arms lift and lower. At the same time, the design will consider energy saving and environmental protection, safety and stability, etc., to meet the high requirements of the proposed industrial production process for the performance of the elevator.Keywords: scissors-type elevator; hydraulic mechanism; motor; energy saving and environmental protection; safety and stability.第一章绪论1.1 研究背景和意义升降机是一种用于在工业生产、仓储和物流等领域中,将物体提升或下降的装置,它已经广泛应用于各种工业生产领域。

摘要剪叉式升降平台作为作为一种平面升降机械,主要用于抬升重物,在很多领域都有着广泛的用途,如用作货场装卸货物的升降台、各种工程中操作人员的工作平台等等。

剪叉式液压升降平台是一种结构比较简单、举升力大、升降平稳、噪音低、操作方便、维修简便,并可以停留在升降范围内的任意位置上的一种广泛应用的升降平台。

它目前广泛的应用在各行各业,是一种货物装卸流通领域中较为理想合理的升降平台。

液压系统是剪叉式液压升降平台的驱动和控制部分,通过液压缸驱动剪叉改变幅度,完成升降任务,通过平衡阀、调速阀和溢流阀的控制作用,完成调速、保压、制动、平衡的功能。

本次设计主要进行了升降平台功能特点分析求解,升降平台总体布局方案和主要性能参数确定,各机构和各部分的结构方案设计,主要控制方案设计,上、下台架机构、剪叉机构设计计算,整机稳定性、可靠性验算。

该课题属于横向课题。

为保证仓储区域属于易燃、易爆等场所。

要求安全、可靠,自动化程度高。

为保证仓储区域管理人员的人身安全和提高升降物品的安全性,采用无人化作业方式,安全装置及各种电器保护装置齐全、可靠、,便于操作和维修。

关键词:液压升降平台;剪叉;液压缸;上平台;底座ABSTRACTScissors-style take-off and landing platform as a plane movements machinery,mainly used for lifting heavy objects,in many fields have a wide range of uses,such as loading and unloading cargo freight yard for the lifting platform,operating in various projects of the work platform,and so on.Scissors hydraulic lifting platform is a relatively simple structure,the lifting force,a smooth take-off and landing,low noise,easy to operate,maintenance is simple,and can remain in the take-off and landing anywhere within the scope of a wider application of the take-off and landing platform.It is currently widely used in various trades and industries,is a cargo flow in the area more desirable and reasonable take-off and landing platform.Hydraulic system is the scissors-tape hydraulic lifting platform for the drive and control of the hydraulic cylinders driven lifting tasks,through balance valve,relief valve and the governor valve control the governor completed,Packing,braking and balance function.The design for the main features of the take-off and landing platform for analysis,the take-off and landing platform for the general layout programs and identifykey performance parameters,agencies and parts of the structure of the program design,the main control program design,on-step down,scissors mechanism design and calculation With two stability,reliability checking.The topic of cross-cutting issues.The take-off and landing platform for regional operations are flammable,explosive,and other places.Require safe,reliable high degree of automation.In order to ensure regional warehouse management and improve the personal safety of movements of goods safety,use of unmanned operations,security installations and all kings of electrical protection device complete,reliable and easy to operate and maintenance.Key words:hydraulic lifting platform;scissors;hydraulic cylinder;on the platform base.一、前言在这个科技大发展的时代下,许多企业为了提高生产速度,想法设计了可以减少人力物力并且能够更好完成任务的设备,其中就有许多地方用的双剪式液压升降平台。

升降台设计步骤一、用户参数:1、载荷:P kg2、台面尺寸:A*B (长*宽)mm23、垂直行程:L行mm4、最低高度:L底mm (用户无特殊要求以常规制作)5、起升速度:V升米/分(用户无特殊要求以4-6米/分设计,载荷大取小值,反之取大值。

)6、下降速度:V下米/分(用户无特殊要求V下米/分≤上升速度)二、跟据台面长度选臂叉中心距。

臂叉最大中心距L中=A-(C1+C2)C1——固定铰耳侧距离C2——滚轮侧距离三、跟据垂直行程确定叉数叉数n=(L行+L底)/L中*sin55(n为整数)四、臂管强度计算σs≥F*(L中-K)/W xσs——材料屈服极限F——臂管最大受力W x——臂管截面模量F=(P+M台+M臂/2)/2P——载荷M台——台面重量M臂——臂架重量五、油缸受力F油计算F油=(P+M台+M臂/2)*L行/L油*0.6F油——油缸受力L行——垂直行程L油——油缸行程六、油缸支点的确定上下铰耳点应在闭合时选取,上点尽量朝上选、下点应尽量朝下选,增大起升角、减小起升力。

起升角应大于等于200(有规定>150)。

油缸闭合时不干涉则不干涉,方钢应在打开时选取(打开最大角度550),打开时不干涉闭合时则不干涉。

L打开长度=2*L油+L固-L前备L闭合长度=L油+ L固+L后备L油——油缸行程L固——油缸固定行程L前备——油缸前备量L后备——油缸后备量L油油缸行程初估:垂直行程:油缸行程1-3叉 3:14叉 4.5:15叉 6.1:1七、电机功率计算:N=(Q*P/612)*1.1KWN——功率KWQ——流量 L/MinP——压力Bar八、剪叉式臂杆带铰斜置油缸举升力计算;(摘自机械工程手册液压升降机)式中: m n-额定起升重量(t)m1-工作台重量(t)m2-升降机构重量(t)N-升降机构级数图中L,l, L1, L2,d,a按结构需要确定,AB,AO,BO,β1,β2根据图中已定参数求得。

1.前言1.1课题研究的目的和意义升降机是一种升降性能好,适用范围广的货物举升机构,可用于生产流水线高度差设备之间的货物运送,物料上线,下线,共件装配时部件的举升,大型机库上料,下料,仓储装卸等场所,与叉车等车辆配套使用,以及货物的快速装卸等。

它采用全液压系统控制,采用液压系统有以下特点:(1 )在同等的体积下,液压装置能比其他装置产生更多的动力,在同等的功率下,液压装置的体积小,重量轻,功率密度大,结构紧凑,液压马达的体积和重量只有同等功率电机的 12%。

(2 )液压装置工作比较平稳,由于重量轻,惯性小,反应快,液压装置易于实现快速启动,制动和频繁的换向。

( 3 )液压装置可在大范围内实现无级调速,(调速范围可达到2000 ),还可以在运行的过程中实现调速。

(4 )液压传动易于实现自动化,他对液体压力,流量和流动方向易于进行调解或控制。

(5 )液压装置易于实现过载保护。

(6 )液压元件以实现了标准化,系列化,通用化,压也系统的设计制造和使用都比较方便。

当然液压技术还存在许多缺点,例如,液压在传动过程中有较多的能量损失,液压传动易泄露,不仅污染工作场地,限制其应用范围,可能引起失火事故,而且影响执行部分的运动平稳性及正确性。

对油温变化比较敏感,液压元件制造精度要求较高,造价昂贵,出现故障不易找到原因,但在实际的应用中,可以通过有效的措施来减小不利因素带来的影响。

1.2国内研究状况及发展前景我国的液压技术是在新中国成立以后才发展起来的。

自从1952 年试制出我国第一个液压元件——齿轮泵起,迄今大致经历了仿制外国产品,自行设计开发和引进消化提高等几个阶段。

进年来,通过技术引进和科研攻关,产品水平也得到了提高,研制和生产出了一些-1-/49具先进水平的产品。

目前,我国的液压技术已经能够为冶金、工程机械、机床、化工机械、纺织机械等部门提供品种比较齐全的产品。

但是,我国的液压技术在产品品种、数量及技术水平上,与国际水品以及主机行业的要求还有不少差距,每年还需要进口大量的液压元件。

今后,液压技术的发展将向着一下方向:(1 )提高元件性能,创制新型元件,体积不断缩小。

(2 )高度的组合化,集成化,模块化。

(3 )和微电子技术结合,走向智能化。

总之,液压工业在国民经济中的比重是很大的,他和气动技术常用来衡量一个国家的工业化水平。

2.工艺参数及工况分析2.1升降机的工艺参数本设计升降机为全液压系统,相关工艺参数为:额定载荷: 2500kg最低高度:500 mm 最大起升高度:1500mm最大高度:1700mm 平台尺寸:4000x2000mm 电源:380v,50Hz2.2工况分析本升降机是一种升降性能好,适用范围广的货物举升机构,和用于生产流水线高度差设备之间的货物运送,物料上线、下线。

工件装配时调节工件高度,高出给料机运送,大型部件装配时的部件举升,大型机库上料、下料。

仓储,装卸场所,与叉车等装运车辆配套使用,即货物的快速装卸等。

该升降台主要有两部分组成:机械系统和液压系统。

机械机构主要起传递和支撑作用,液压系统主要提供动力,他们两者共同作用实现升降机的功能。

3.升降机机械机构的设计和计算-2-/493.1升降机机械结构形式和运动机理根据升降机的平台尺寸4000 2000mm,参考国内外同类产品的工艺参数可知,该升降机宜采用单双叉机构形式:即有两个单叉机构升降台合并而成,有四个同步液压缸做同步运动,以达到升降机升降的目的。

其具体结构形式13245a b6图 3.1图 3.1 所示即为该升降机的基本结构形式,其中1是工作平台, 2 是活动铰链,3为固定铰链, 4 为支架, 5 是液压缸, 6 为底座。

在1和 6 的活动铰链处设有滑道。

4主要起支撑作用和运动转化形式的作用,一方面支撑上顶板的载荷,一方面通过其铰接将液压缸的伸缩运动转化为平台的升降运动, 1 与载荷直接接触,将载荷转化为均布载荷,从而增强局部承载能力。

下底架主要起支撑和载荷传递作用,它不仅承担着整个升降机的重量,而且能将作用力传递到地基上。

通过这些机构的相互配合,实现升降机的稳定和可靠运行。

两支架在0 点铰接,支架 4 上下端分别固定在平台和底座上,通过活塞杆的伸缩和铰接点 0 的作用实现货物的举升。

3.2升降机的机械结构和零件设计3.2.1升降机结构参数的选择和确定根据升降台的工艺参数和他的基本运动机理来确定支架 4 的长度和截面形状, 升降台达要求高度时铰链 a 、 b 的距离其液压缸的工作行程。

-3-/49设 ab=x (0 x 1m ) ,则 4 支架的长度可以确定为h2x,(h1.5 ), 即支2m架和地板垂直时的高度应大于 1.5m ,这样才能保证其最大升降高度达到 1.5m,其运动过程中任意两个位置的示意图表示如下:C1N1 M1O1NCMO2B1B A图 3.4设支架都在其中点处绞合,液压缸顶端与支架绞合点距离中点为t ,根据其水平位置的几何位置关系可得:4 x.0 t4下面根据几何关系求解上述最佳组合值:初步分析: x 值范围为0 x 1x ,取值偏小,则工作平台ab点承力过大,还会使支架的长度过长,造成受力情况不均匀。

X 值偏小,则会使液压缸的行程偏大,并且会造成整个机构受力情况不均匀。

在该设计中,可以选择几个特殊值:x =0.4m,x =0.6m,x =0.8m,分别根据数学关系计算出h 和 t 。

然后分析上下顶板的受力情况。

选取最佳组合值便可以满足设计要求。

( 1)x =0.4支架长度为h=2-x/2=1.8mO2C=h/2=0.9m-4-/49液压缸的行程设为l, 升降台上下顶板合并时,根据几何关系可得到:l+t=0.9升降台完全升起时,有几何关系可得到:cos 1.820.9952 1.52= (0.9t )20.9552(2l )22 1.8 0.9952(0.9 t )2l联合上述方程求得:t=0.355ml=0.545m即液压缸活塞杆与 2 杆绞合点与 2 杆中心距为0.355m. 活塞行程为 0.545m( 2)x =0.6支架长度为=2-x/2=1.7mO2C=h/2=0.85m液压缸的行程设为l, 升降台上下顶板合并时,根据几何关系可得到:l+t=0.9升降台完全升起时,有几何关系可得到:cos 1.720.82 1.52= (0.85t) 20.82(2l )22 1.70.820.8(0.85t)联合上述方程求得:t=0.32ml=0.53m即液压缸活塞杆与 2 杆绞合点与 2 杆中心距为0.32m. 活塞行程为0.53m(3)x =0.8支架长度为=2-x/2=1.6m-5-/49O2C=h/2=0.8m液压缸的行程设为l, 升降台上下顶板合并时,根据几何关系可得到:l+t=0.9升降台完全升起时,有几何关系可得到:cos 1.620.557 2 1.52= (0.8t )20.5572 (2l )22 1.6 0.5572(0.8t ) 0.557联合上述方程求得:t=0.284ml=0.516m即液压缸活塞杆与 2 杆绞合点与 2 杆中心距为0.284m.活塞行程为0.516m 现在对上述情况分别进行受力分析:( 4)x=0.4m ,受力图如下所示:( 5)x=0.6m ,受力图如下所示-6-/49(6)x=0.8m , 受力图如下所示比较上述三种情况下的载荷分布状况,x取小值,则升到顶端时,两相互绞合的支架间的间距越大,而此时升降台的载荷为均布载荷,有材料力学理论可知,此时两支架中点出所受到的弯曲应力为最大,可能会发生弯曲破坏,根据材料力学中提高梁的弯曲强度的措施Mmaxmaxw知,合理安排梁的受力情况,可以降低M max值,从而改善提高其承载能力。

分析上述x=0.4m.x=0.6m,x=0.8m时梁的受力情况和载荷分布情况,可以选择第二种情况,即x=0.6m 时的结构作为升降机 a 的最终值,由此便可以确定其他相关参数如下:t=0.32m. l=0.53m, h=1.7m3.2.2升降机支架和下底板结构的确定3.2.2.1上顶板结构和强度校核上顶板和载荷直接接触,其结构采用由若干根相互交叉垂直的热轧槽钢通过焊接形-7-/49式焊接而成,然后在槽钢的四个侧面和上顶面上铺装4000x2000x3mm的钢板,其结构形式大致如下所示:图 3.7沿平台的上顶面长度方向布置 4 根 16号热轧槽钢,沿宽度方向布置 6 根 10号热轧槽钢,组成上图所示的上顶板结构。

在最外缘延长度方向加工出安装上下支架的滑槽。

以便上下支架的安装。

滑槽的具体尺寸根据上下支架的具体尺寸和结构而定。

沿长度方向的 4 根 16号热轧槽钢的结构参数为h b d t r r1=16065 8.5 10 10.0 5.0mm, 截面面积为25.162cm2,理论重量为19.752kg / m ,抗弯截面系数为117cm3。

沿宽度方向的6根 10号热轧槽钢的结构参数为 h b d t r r1=100 48 5.3 8.58.5 4.2mm,截面面积为12.784cm2,理论重量为10.007kg / m ,抗弯截面系数为39.7cm3。

其质量分别为:4根 16号热轧槽钢的质量为:m1 4 4 19.752316kg6根 10号热轧槽钢的质量为:m2 6 2 10.007120kg菱形钢板质量为:m3 4 2 25.6204.8kg3.2.2.2强度校核升降台上顶板的载荷是作用在一平台上的,可以认为是一均布载荷,由于该平板上-8-/49铺装汽车钢板,其所受到的载荷为额定载荷和均布载荷之和,其载荷密度为:FqlF 钢板和额定载荷重力之和。

单位Nl载荷的作用长度。

单位m,沿长度方向为16m, 宽度方向为12m.其中 F=(m1m2 )g G额载带入数据得:F=29604NF沿长度方向有:ql29604带入数据有:q1850 N44分析升降机的运动过程,可以发现在升降机刚要起升时和升降机达到最大高度时,会出现梁受弯矩最大的情况,故强度校核只需要分析该状态时的受力情况即可,校核如下:其受力简图为:该升降台有8 个支架,共有8 个支点,假设每个支点所受力为N,则平很方程可列为:Y 0即8NF0将 F 29604N1850 N N 带入上式中:2根据受力图,其弯矩图如下所示:-9-/49AB段:M ( x)Nx q x2=1850-925x2( 0 x 1.7 m )BC段:M ( x)Nx N ( x 1.7)q x22=3700x-3145-925x2( 1.7x 2.3m )CD 段与 AB段对称。

由弯矩图可知该过程中的最大弯矩为:1850Nmmax根据弯曲强度理论:maxMmax smaxW n即梁的最大弯曲应力应小于其许用弯曲应力。