生产系统布局的设施.pptx

- 格式:pptx

- 大小:409.81 KB

- 文档页数:63

外箱加工

区

成品

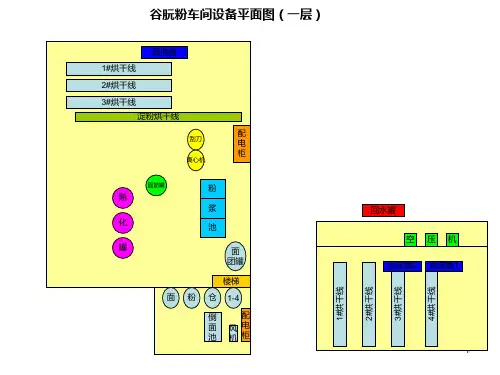

车间布局规划图

说明:

1、布局的原则:以物料的方向为导向,以物流距离最短为出发点,以生产安全为核心,以作业方便、高效为重点、以参观者的角度来审视进行布局。

2、仓库到钣金的主通道为3米宽,其它通道1.8-2米宽,全部用绿色漆,并标识为参观通道有箭头方向。

3、生产办公室放在二楼(计划、采购、品质)旁边设会客接待室。

4、二条生产流水线间的子流水线取消,确保参观通道安全通畅。

5、包装线1和2整体长度缩短到20米长(现30米)包装线2,之前的横线改为和线1一样为竖线。

6、圆桶产品的加工和贴标作业区高在生产流水线2线的旁边,直接上流水线。

7、总装所需的配件加工作业,全部集中到一个区。

发泡作业区

待制品周转区产品清理区

流水线1

物料区

门制做区

流水线2

自动抽真空

物料区配件放置

自动抽真空

雪种

检漏

电检

冲床

自动激光线

板料区

包装流水1线

雪种

检漏焊接配件加工区

圆桶贴标区

圆桶加工区

待制品周转区

剪板

圆桶加工区

待制品周转区

待制品周转区

待制品周转

区

待制品周转区

待制品周转区

测试品

绿化带

折弯机

周转车

周转车

折弯机折弯机碰焊机碰焊机内胆拼装

外箱拼装

内外拼装

流水线

待制品周转

区

待制品周转

区

待制品周转

区

激光机办公室

周转区

剪板

折弯机折弯机待检区

板料区

包装流水2线。

生产系统布局的设施1. 概述生产系统布局的设计是指在建立生产系统时,根据产品特性和生产流程,合理规划和布置各种设施和设备的位置,以实现生产效率最大化和生产成本最低化的目标。

生产系统的布局设计直接影响到生产过程的顺畅进行和生产效益的实现。

2. 设施布局的目标2.1. 提高生产效率生产系统布局的主要目标是提高生产效率。

通过合理布置设施和设备,可以减少物料和人员的运输距离,缩短生产周期,提高生产效率和产能。

同时,优化生产系统布局还可以降低物料的库存量,减少生产线上的堆积和拥堵,提高生产的灵活性和响应速度。

2.2. 降低生产成本生产系统布局的另一个重要目标是降低生产成本。

通过合理布置设施,可以减少物料和人员的运输时间和运输成本,降低设备能耗和维护成本,提高设备的利用率和生产线的运行效率。

此外,合理的设施布局还能减少废品率和人员的劳动强度,降低不必要的损耗,进一步降低生产成本。

3. 设施布局的原则3.1. 流程优化原则设施布局应根据生产流程的要求,将各个工序和工作站合理地排列在一起,以减少物料和信息的流动距离,提高生产效率。

同时,布局还应考虑到生产流程中可能存在的交叉操作和依赖关系,避免工序之间的干扰和等待时间的浪费。

3.2. 空间优化原则设施布局应合理利用可用空间,尽量减少空间浪费。

可以采用紧凑布局,将设备和工作站紧密排列在一起,以节省空间。

同时,根据设备的尺寸和操作人员的工作空间需求,合理规划场地的大小和配套设施。

3.3. 安全优化原则设施布局应考虑到生产过程中的安全因素,将安全通道和紧急出口合理设置,确保人员能够安全疏散。

特别是在使用大型设备和危险化学品时,应按照相关安全规定和标准进行布局设计,保障生产过程中的安全性。

3.4. 环境优化原则设施布局还应考虑到环境因素,将排放口和废料处理设施合理设置,以减少对环境的影响。

同时,还应采取相应的环境保护措施,如噪声和粉尘控制等,确保生产过程符合环保要求。

4. 设施布局的具体内容4.1. 产线布局产线布局是生产系统布局的核心内容之一。