VARI成型实验讨论

- 格式:docx

- 大小:1.26 MB

- 文档页数:4

V ARI真空辅助成型技术VARI(VacuumAssistedResinlnfusion,简称真空辅助成型)技术是一种新型的复合材料低成本、高性能成型技术,近年来在航空领域受到广泛的重视。

VARI技术是在真空下,利用树脂的流动、渗透实现对纤维及其织物浸渍,并在真空下固化的成型方法。

美国已进行了VARI技术F-35、P-3、S-3、C-5、C-130等机型上试验及验证工作。

VARI技术在其他国防领域(导弹仪器舱段、潜艇壁板等)也进行了大量的应性研究,因此具有巨大的应用前景。

一、引言基体树脂是VARI技术的基础材料。

目前国针对VARI工艺开发了一系列基体树脂,主要有酯树脂、乙烯基树脂、环氧树脂、双马来酰亚胺树脂、氰酸酯树脂等。

其中聚酯树脂、乙烯基树脂由于强度和耐热性差,成本低,主要用于船舶领域。

航空航天领域主要采用低粘度环氧树脂、双来酰亚胺树脂。

国内目前针对VARI工艺开发的树脂只有BA9911,属于乙烯基—双马来酰亚胺树脂改性体系,具有较好的耐热性和阻燃性。

但不能满足航空航天构件的要求。

适合VARI工艺的高性能基体树脂在国内还是空白。

因此,开发高性能VARI 工艺基体树脂是开展该复合材料低成本技术在航空航天领域应用研究、缩短与国外差距的基本前提。

二、实验部分1、BA9912树脂的配制经过大量试验和分析比较,选用了低黏度高性能的TDE-85环氧树脂,研制了低黏度高活性的BA-1固化剂和高效的BA-2固化促进剂,实现了BA9912树脂的中温固化,满足了VARI低成本成型工艺的低黏度要求。

按适当配比称取TDE-85环氧树脂、BA-1固化剂和BA-2促进剂,先将TDE-85环氧树脂与BA-2促进剂混合搅拌10min,再加入BA-1固化剂继续搅拌20min,抽真空除去搅拌过程中产生的气泡,即可制得棕黄色透明的BA9912中温固化环氧树脂体系。

2、BA9912树脂浇注科的制备在浇注料模具上均匀涂上适量的硅脂脱模剂,在120℃烘箱中处理0.5h,将脱气后的BA9912棚旨浇注入模具之中。

表1 VARI成型工艺特点2适用于大尺寸、大厚度结构件制造制件尺寸大3一次性整体成型,减少二次胶接,免除多次进罐制造成本低4树脂完全浸渍预成型体,制件纤维体积含量高制件性能高5闭模成型,限制交联剂的挥发环境友好型2 泡沫夹芯复合材料在航空领域,满足构件弯曲刚度和强度的前提下,需尽量减轻设计重量,夹芯结构复合材料以其轻质高强的特点,优异的力学性能,取得了广泛应用。

夹芯复合材料制件类似于三明治结构,夹层结构通常采用先进复合材料做面板,蜂窝或泡沫芯材等轻质材料作为夹芯材料。

其中蜂窝芯材又分为铝制金属蜂窝和纸蜂窝,泡沫芯材以聚甲基丙烯酰亚胺闭孔刚性泡沫塑料即PMI(Polymethacrylimide,聚甲基丙烯酰亚胺)泡沫为主。

德固赛公司是目前世界上PMI泡沫系列材料主要厂商。

作为航空材料的WF型PMI泡沫是一均匀刚性闭孔泡沫,孔隙大小基本一致,共固化温度压力可达180℃/0.7MPa,具有很好的压缩蠕变性能,作为夹层结构泡沫芯材已在各飞机结构中成应用,如A340-500/600选择ROHACELL泡沫加强气密机舱的承压框。

国产的浙江中科恒泰新材科技有限公司生产的Cascell®泡沫,是100%闭孔、刚性的聚甲基丙烯酰亚胺(PMI)泡沫。

Cascell®泡沫不仅适用于热压罐工艺,在RTM、VARI等液体成型复合材料领域也得到了广泛应用。

良好的工艺性确保了复合材料制件的优越性能,同时降低了成本[4]。

0 引言复合材料在飞机上的用量是体现飞机结构先进性的标志,也是大幅提高飞机性能的重要保证[1]。

基体、增强体和界面,是构成复合材料的三要素,也是进行复合材料结构设计、性能分析、发展应用的指标。

按照基体的不同,复合材料可分为聚合物基复合材料、陶瓷基复合材料和金属基复合材料。

其中,聚合物基复合材料20世纪70年代即应用于飞机结构,随着工艺技术进步,先进复合材料在飞机结构上的应用已经取得了飞速的发展[2]。

《典型件的VARI工艺及力学性能研究》论文摘要编写关键词::真空辅助成型,预成型体,工艺参数,泡沫夹心结构,整体成型复合材料制造正朝着大型化、整体化、低成本化的方向发展,在众多的复合材料工艺中,真空辅助树脂渗透(Vacuum Assisted Resin Infusion-VARI)工艺因其具有成本低、产品质量高,适合制造大型、复杂整体结构等诸多特点,近年来在国防工业、民用领域等受到了日益广泛的重视和研究。

本文介绍了VARI 工艺的原理、特点及其影响因素,并综述了目前国内外的研究进展以及在各个领域的应用。

在VARI 成型制件的过程中,纤维预成型体的渗透特性影响树脂在纤维中的流动,而预成型体的压缩特性直接影响纤维预成型体的纤维体积含量以及产品厚度,因而影响最终产品的性能。

本文针对典型件上各种铺层结构,研究了定型剂、铺层结构、定型工艺参数等对预成型体的渗透特性及压缩特性的影响规律,并确定预成型体的定型工艺参数。

本文还研究了VARI 工艺常用两种树脂体系的固化特性以及流变特性,确立了树脂体系的固化工艺参数以及建立了树脂体系的流变模型,预测了树脂体系的工艺窗口,并进行了相应的实验验证,为典型件的成型制造过程中工艺参数的选择提供了依据。

本文针对典型件这种复杂的泡沫夹心壁板结构,通过调整工艺方案以及优化工艺参数来提高泡沫与面板之间的粘结强度,解决产品表面出现贫胶,泡沫与面板之间粘接强度低等问题。

最终通过相应的模具设计、树脂流道设计以及工艺设计完成了典型件的制造,实现了典型件复杂梁、肋、泡沫夹心结构的整体成型。

针对典型件这种结构,本文从最初的纤维预成型体至最终产品的模具设计、工艺设计等都开展了相应的理论研究,并实现了典型件复杂结构的整体成型,为VARI 成型复杂结构部件提供了指导以及奠定了一定基础。

— 1/1 —— 1/1 —。

玻璃纤维与碳纤维混杂复合材料的拉伸及低速冲击性能研究王海雷1,段跃新2,王维维3,蒋金隆1(1.中国航空制造技术研究院,北京100024; 2.北京航空航天大学,北京100191; 3.中航复合材料有限责任公司,北京101300)摘要:本文采用真空辅助树脂渗透成型(VARI)工艺成型了0°/90°玻璃纤维经编织物和0°/90°碳纤维经编织物不同混杂比的复合材料板,并探讨了混杂比、混杂方式等因素对碳-玻纤混杂纤维复合材料的拉伸性能及低速冲击性能的影响。

研究结果表明:少量碳纤维的加入便可很好地改善纯玻璃纤维材料的拉伸和冲击性能;同种混杂比下,玻璃纤维铺覆表面的层间混杂结构拥有最好的拉伸性能;对于低速冲击性能来说,随着试样中碳纤维含量的增加,冲击能降低,扩展能降低,韧性指数降低,冲击后剩余压缩强度增大;碳纤维、玻璃纤维含量相接近时,玻璃纤维铺覆表面的层间混杂结构表现出较好的抗低速冲击性能;碳纤维、玻璃纤维含量相差较大时,玻璃纤维铺覆表面的夹芯结构的抗低速冲击性能较好。

关键词:混杂复合材料;混杂方式;拉伸性能;低速冲击性能;冲击后压缩测试中图分类号:TB332文献标识码:A文章编号:2096-8000(2021)02-0102-08近年来,复合材料应用领域不断拓展,对树脂基复合材料的生产成本、重量、耐疲劳性能、抗冲击性能等提出了更多更高的要求。

许多高强度、高模量的复合材料抗低速冲击性能较差,而制造、使用和维护过程中低速冲击又很难避免。

低速冲击不仅会造成复合材料层板的凹陷和分层等可见损伤,还会导致层板微裂纹,复合材料夹芯结构的板芯脱黏、芯子凹陷和屈曲等不可见损伤。

不可见损伤从结构外表不易察觉,但会使结构的承载能力受到严重影响,容易发生突然事故[1,2]。

所以,树脂基复合材料的深入研究仍然任重而道远。

基于高分子材料“共混与改性”的理念,人们提出了混杂纤维复合材料的概念。

一种VARI工艺成型用树脂及其复合材料的研究梁凤飞;金迪;何勇【摘要】以一种VARI(Vacuum Assisted Resin Infusion)成型工艺用环氧树脂RTM6-2为基体,研究了其固化特性,并使用VARI工艺制备了碳纤维增强复合材料层合板,对其性能进行了研究.结果表明:RTM6-2的工艺操作温度为100±10℃,工艺温度下的适用期可达7~9h,树脂浇铸体的经过180℃固化后的玻璃化转变温度为203℃~207℃;层合板的纤维体积含量在56%~57%之间,孔隙率小于1%,玻璃化转变温度为160℃~167℃.同时,通过试验得到了层合板的力学性能.【期刊名称】《西安航空技术高等专科学校学报》【年(卷),期】2018(036)001【总页数】5页(P34-38)【关键词】VARI;工艺;树脂;复合材料【作者】梁凤飞;金迪;何勇【作者单位】中航西飞民用飞机有限责任公司工程技术中心,西安 710089;中航西飞民用飞机有限责任公司工程技术中心,西安 710089;中航西飞民用飞机有限责任公司工程技术中心,西安 710089【正文语种】中文【中图分类】O633.130 引言复合材料的比强度、比刚度大,结构可设计性强,能有效地减轻结构重量、提高结构效率,同时具有良好的耐腐蚀性能和抗疲劳性能,可降低飞机结构的维护成本[1],在飞机上的应用越来越广[2]。

在复合材料总成本中,制造成本约占60%~70%[3]。

目前飞机结构使用的复合材料构件大多采用热压罐成型工艺,该工艺居高不下的制造成本制约了复合材料在船舶、汽车、建筑等领域的应用。

因此,复合材料的低成本应用,已经成为新一代复合材料的发展方向[4]。

近年来,真空辅助树脂渗透成型(VARI)作为一种典型的高性能、低成本的液体成型工艺,已广泛应用于飞机复合材料零件制造,被认为是最有发展潜力的复合材料低成本制造工艺之一[5]。

VARI工艺是将按照结构和性能要求制备好的纤维预成型体放置在模具上,在真空作用下使液态树脂在预成型体内流动,浸润纤维,并在相应的工艺温度条件下固化成一定纤维/树脂比例复合材料的成型工艺方法[6],工艺过程如图1所示。

VARI成型实验及讨论

一.实验目的和要求

本次实验通过实际操作,加深对真空辅助成型技术(此后简称VARI成型)的了解,熟悉其工艺原理、操作要求以及技术要求等。

同时通过课后自主学习,了解VARI成型工艺发展现状,分析其存在的问题和不足。

VARI成型是借助成型袋与模具之间抽真空形成的负压对复合材料坯料进行加压,利用树脂的流动、渗透实现对纤维及其职务浸渍,并在真空压力下固化成型的方法。

该成型工艺有如下技术要求:

(1)采用粘度低、力学性能好的树脂;

(2)树脂粘度应在0. 1~0. 3Pa·s 范围内,便于流动和渗透;

(3)足够长时间内树脂粘度不超出0. 3Pa·s;

(4)树脂对纤维浸润角小于8° ;

(5)足够的真空度,真空度不低于-97KPa;

(6)选择合适的导流介质,利于树脂流动和渗透;

(7)保证良好的密封,防止空气进入体系而产生气泡;

(8)合理的流道设计,避免缺陷的产生。

二.实验设备及要求

下图为VARI成型工艺图:

下图为VARI成型封装示意图:

由于工艺特殊,VARI成型工艺对树脂体系、封装系统、控制有特定的要求:(1)黏度低,粘度范围:0.1-0.3Pa.s;

(2)足够长时间内黏度不变,有利于浸透、排气;

(3)可在较低温度下完全固化;

(4)固化时无需额外压力,只需真空压力;

(5)具有良好的力学性能,满足结构使用要求;

(6)具有较高的玻璃化转变温度,满足耐热要求;

(7)树脂凝胶前的低粘度时间平台要足够长,保证充分的操作时间;

(8)对于高温环境下使用的树脂,应具有较高的玻璃化转变温度(Tg);

(9)树脂应具有良好的力学性能和阻燃性能;

(10)真空负压最佳值为≥0.095MPa,保证纤维铺层压实致密;

(11)良好的密封有利于提高真空度和排除气泡,减少产品气孔率;

(12)恰当的选择制品成型厚度;

(13)合理的树脂流道和真空通道设计,保证能排出气体和树脂能均匀浸渍增强材料,避免产生缺陷。

三.实验步骤

1.准备模具

2.使用磨砂纸清洁模具,使成型表面清洁,同时注意不能破坏成型体表面

3.使用丙酮清洗模具,晾10-15分钟,再清洗一次。

待干后,再模具上涂一层脱模剂

4.晾10--15分钟后,在模具的外侧贴胶衣,平行贴两层

5.量取模具的尺寸,裁剪大小适合的碳纤维编织布。

将碳纤维布铺在模具内部,调整大小,使其始终比内层胶衣所围成的尺寸小

6.铺好4层碳纤维布后,在其上方铺一层大小相等的脱模布,并固定好,之后再在脱模布上方再铺一层导流网并固定好

7.剪取两段长度适中的导流管,固定在内侧胶衣以内,将两段导流管分别固定于两侧。

将真空管插入导流管中部的三口管,并固定在胶衣上

8.剪取比模具尺寸大的真空袋,用密封胶带密实的模具包裹起来。

注意伸出的导流

管附近的封装

9.配制树脂,放入树脂收集器。

注意树脂需要脱泡

10.抽真空。

连接树脂收集器和真空泵保压,检查气密性

11.导入树脂,关上箱门,加热固化。

固化完成后脱模修整即得到成品

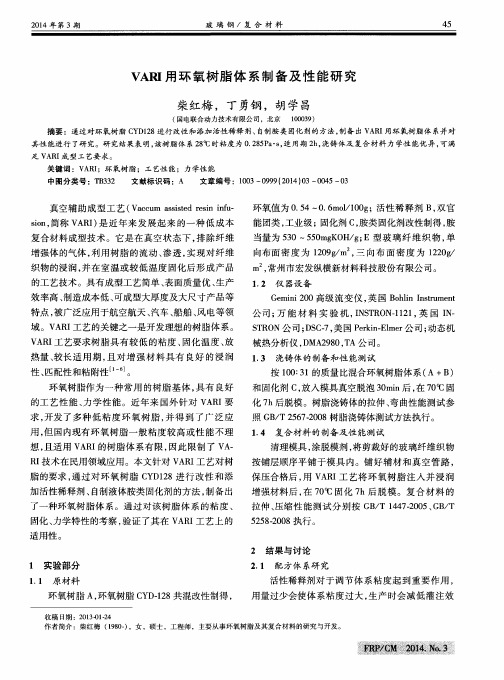

四.实验结果及讨论分析

1.实验结果分析

如上图所示即为本次实验成品图。

在图中可以发现,成品出现白斑、干区等瑕疵,这是在冲模的时候,有高渗透率区域存在,致使高渗透率区域流速比低渗透率区域流速快,高渗透率区域冲模完成,就在低渗透率区域形成包围,形成干斑,宏观表现就是白斑。

2.VARI 成型技术优缺点

3.VARI成型应用领域

VARI成型特别适合大尺寸、大厚度结构件,壳类部件的制作, 还可以在结构件内表面嵌入加强筋、内插件和连接件等;工艺稳定性好;制品纤维体积含量高(最高可达70% ~ 85%)、孔隙率低, 性能与热压罐工艺接近;闭模成型, 比较环保。

广泛应用于航空航天领域,在船舶,汽车,建筑等领域也有不可忽视的应用。

4.VARI成型存在的主要问题

①.出现干斑、干区(局部渗透率变化、流道效应等)

②.夹杂气泡(漏气、树脂脱泡不干净、小分子挥发等)

③.厚度或纤维体积含量不均匀(压力梯度等)

④.纤维体积含量低(固化压力低,不超过一个大气压)

5.发展方向

①开发多品种、低粘度、适用期长而且能室温固化的 VARI 工艺用高性能树脂基体。

②系统化和细化 VARI 工艺过程影响参数的研究,加强制品缺陷形成机理和影响因素的研究,对建立高效准确的 VARI 工艺过程模拟具有重要意义。

③数值模拟应朝着细观化和精确化方向发展,如加强纤维细观结构,尤其是纤维编织物细观结构与树脂流动关系的研究; 还应考虑预成型体与模具之间的缝隙影响( 边缘效应) 的研究,模拟温度场考虑模具厚度方向的变化,考虑热弥散作用的影响等。

④加强模拟研究和实践操作相结合的研究工作,以此来验证模拟结果和数值分析的准确性; 开发相应的仿真软件,提高 VARI工艺加工水平。