电机轴承技术

- 格式:pptx

- 大小:23.41 MB

- 文档页数:126

风电机主轴轴承清洗及内窥镜检查技术的探究与应用摘要风力发电是近年来发展迅速的新型清洁能源,而风电机主轴轴承作为风力发电机组的核心部件,其正常运转对整个风机的稳定运行起着关键作用。

然而,由于风力发电机组的特殊使用环境,轴承易受污染和磨损,导致其寿命缩短、工作效率下降,给运维工作带来一定难度和风险。

因此,风电机主轴轴承的清洗与内窥镜检查技术已成为解决此类问题的重要途径。

本文通过对风电机主轴轴承清洗及内窥镜检查技术的探究,旨在建立一套完整的风电机主轴轴承维护技术流程,能够有效解决轴承寿命缩短、作业困难等问题,提高风电机组的安全稳定运行水平,为风力发电产业的可持续发展做出贡献。

关键词:风电机;主轴轴承;清洗;内窥镜检查;技术探究;应用研究1.引言风力发电作为可再生能源的重要组成部分,已经得到了国家政策的大力支持。

主轴轴承作为风力发电机组中的关键部件,对风电机组的性能和可靠性具有重要影响。

目前,国内对于风电设备轴承的研究主要集中在偏航、变桨轴承。

然而,主轴轴承的研究却相对较少,尤其是对于其清洗和内窥镜检查技术的研究还不够深入。

此外,由于风电机组长期在荒郊野外运行,其环境状况复杂,对主轴轴承的耐受性能提出了更高的要求。

因此,研究主轴轴承清洗及内窥镜检查技术的探究与应用显得尤为必要。

本研究旨在探究主轴轴承清洗及内窥镜检查技术的应用,以提高主轴轴承的使用寿命和可靠性,同时为风电机组的生产效益和稳定运行提供支持。

在研究方法方面,本研究将结合实验室试验和实际应用,对主轴轴承清洗及内窥镜检查技术进行深入研究。

本研究的意义在于提高风电机组的可靠性和经济效益,同时为我国主轴轴承制造技术的提升做出贡献。

2.风电机主轴轴承清洗技术2.1清洗设备在清洗风电机主轴轴承时,清洗设备的选用是至关重要的。

目前市场上的清洗设备种类繁多,但是针对风电机主轴轴承的特殊性质,我们需要挑选合适的设备。

首先,清洗设备的清洗剂必须是环保且无腐蚀性的。

电动机的轴承故障预警技术随着工业发展的不断壮大,电动机已经广泛应用于各个领域,成为现代化生产过程中不可或缺的重要设备之一。

而在电动机的运转过程中,轴承作为支撑和保持旋转机构正常运行的关键部件之一,一旦出现故障将会严重影响电动机的正常运转。

因此,提前预警电动机轴承故障,具有重要意义。

1. 电动机轴承故障的原因电动机轴承故障常常是由以下原因引起的:1.1 过载或过速:长时间运行在过载或过速的条件下,轴承容易受到过大的负荷,从而导致损坏。

1.2 不良润滑:电动机轴承的润滑状况不佳,摩擦增加,轴承磨损加剧。

1.3 污染物侵入:磨屑、尘土等杂质进入轴承内部,会造成轴承表面的磨损和损坏。

1.4 维护不当:电动机轴承长时间未进行润滑和维护,也容易导致故障的发生。

综上所述,电动机轴承故障具有一定的规律性和可预测性,因此可以通过一定的技术手段进行预警和监测。

2. 电动机轴承故障预警技术的分类为了提前发现电动机轴承故障,技术工作者们开发了一系列的预警技术,主要可以分为以下几类:2.1 振动监测技术:通过对电机振动信号的分析和处理,可以判断轴承的工作状态。

例如,当轴承损坏时,会产生特定频率和振幅的信号,通过对这些信号的监测,可以准确地判断轴承的故障情况。

2.2 声波监测技术:电动机轴承在工作时会产生特定的声音,这些声音可以通过微弱的振动信号传递出来。

通过对这些声音信号进行分析和监测,可以识别轴承故障的发生,进而进行维修和更换。

2.3 温度监测技术:电动机轴承在工作时,由于摩擦和内部磨损,会产生一定的温度升高。

通过对电动机轴承温度的监测,可以及时发现异常的温度升高情况,从而预警轴承故障的发生。

2.4 其他技术:还有一些新兴的技术,如红外成像技术、电气参数监测技术等,也可以用于电动机轴承故障的预警。

这些技术通常基于先进的传感器技术和数据处理技术,能够更加准确地判断轴承的工作状态。

综上所述,电动机轴承故障预警技术的发展可以提高电动机的运行效率,降低维修成本,保证生产安全和设备稳定运行。

轴承的设计原理与应用技术1. 简介轴承是机械设备中非常重要的零部件,用于支撑和减少旋转摩擦。

它们在各种应用中发挥着关键的作用,从汽车引擎到风力发电机,都需要使用轴承。

本文将介绍轴承的设计原理和应用技术,帮助读者更好地理解轴承的工作原理和选择正确的轴承类型。

2. 轴承的基本原理轴承的基本原理是通过滚动、滑动或气体压力等方式将摩擦和磨损降到最低,以减少能量损失和延长设备的寿命。

以下是轴承的基本原理:•滚动轴承:滚动轴承通过钢球、滚子或钢球列来实现滚动摩擦。

当物体在滚子上滚动时,摩擦力相对较小,可以减少阻力,提高效率。

•滑动轴承:滑动轴承通过润滑剂在摩擦表面之间形成薄膜,减少直接接触并提供更大的接触面积。

这种类型的轴承适用于高速旋转设备。

•气体轴承:气体轴承通过气体压力来支撑设备的旋转部件,减少摩擦和磨损。

它们通常用于高速设备和高温环境。

3. 轴承的应用技术轴承的应用技术包括轴承的选型、安装和维护。

在选择正确的轴承时,需要考虑以下几个因素:3.1 载荷和速度轴承的选型应根据设备的载荷和旋转速度来确定。

载荷分为径向载荷和轴向载荷,不同类型的轴承适用于不同的载荷类型。

旋转速度越高,需要选择更高耐磨损的轴承,例如球轴承和滚子轴承。

3.2 温度和润滑轴承的工作温度和润滑方式也要考虑到。

高温环境下选择能够耐受高温的轴承,例如陶瓷轴承。

润滑方式通常有润滑脂和润滑油,根据工作条件选择适合的润滑方式。

3.3 安装和维护正确安装轴承可以提高设备的性能和寿命。

轴承安装时需要注意正确的间隙和装配力,并使用合适的工具。

定期进行轴承的维护并更换磨损的轴承零件,可以延长设备的寿命。

4. 轴承的常见类型轴承根据结构和使用方式可以分为多种类型,以下是几种常见的轴承类型:•深沟球轴承:适用于承受较大径向和轴向载荷的设备,广泛应用于汽车、电机和农机等设备。

•角接触球轴承:适用于同时承受径向和轴向载荷的设备,比如汽车悬挂系统和武器。

•圆锥滚子轴承:适用于承受较大径向和轴向载荷,经常用于汽车传动和重型机械。

轴承技术的原理和应用一、轴承技术的原理轴承是一种常见的机械装置,用于支持和限制旋转或运动部件的运动方向。

它通过减少摩擦和滚动阻力来实现运动部件的顺畅运转。

轴承的基本原理可以概括为以下几点:1.滚动摩擦原理:轴承的基本原理是通过滚动摩擦来减少摩擦损失,提高机械效率。

在滚动轴承中,滚子或滚珠沿着内圈和外圈之间的滚道滚动,以取代滑动摩擦。

滚动摩擦相比滑动摩擦更加稳定可靠。

2.润滑原理:轴承中的润滑剂起着减少摩擦和磨损、降低摩擦热和噪音、保护轴承表面免受腐蚀和氧化的作用。

常见的润滑方式包括油润滑和脂润滑。

润滑剂在轴承内形成一层薄膜,减少金属表面之间的直接接触,从而减少摩擦。

3.承载原理:轴承的主要作用是承受来自旋转或运动部件的径向力和轴向力,并将其传递到支撑结构上。

通过适当的设计和材料选择,轴承可以承受高负载并保持良好的运转状态。

二、轴承技术的应用轴承技术广泛应用于各行各业,为工业领域提供了重要的支撑。

以下是一些常见的轴承技术应用:1.机械制造业:轴承广泛应用于机床、汽车、摩托车、航空航天等行业的设备制造中。

例如,在机床上,轴承用于支撑高速旋转的主轴和滑动部件,保证机床的高精度和稳定性。

2.电力工业:发电机和电机是电力工业中常见的设备,轴承在这些设备中起着至关重要的作用。

它们用于支撑旋转部件,如转子和风扇,以确保电机的正常运转和高效能。

3.汽车工业:汽车是轴承技术应用最广泛的领域之一。

轴承被广泛应用于发动机、变速器、悬挂系统、转向系统等部件中。

它们可以减少摩擦,并保证汽车的安全性和可靠性。

4.风力发电:风力发电是可再生能源行业的重要组成部分,而轴承在风力发电设备中具有至关重要的作用。

它们用于支撑风力涡轮机的主轴和转子,并承受风力的压力和旋转力矩。

5.轴承技术的创新:随着科技的不断进步,轴承技术也在不断创新和改进。

例如,高速轴承应用于高速列车和飞机引擎,能够在高速和高温环境下工作。

陶瓷轴承具有更好的耐磨损和耐腐蚀性能,适用于一些特殊环境下的应用。

电主轴装配工序和关键技术浅述高速数控机床设计制造中,高速主轴最为关键。

近两年我公司与德国某研究机构联合设计了HTC40100zy车削中心,其主轴箱就是内置式电主轴。

一、高速电主轴的结构高速电主轴的典型结构:主轴有前后两套滚珠轴承来支承。

电主轴的转子用过盈配合的方法安装在主轴上,处于前后轴承之间,由过盈配合产生的摩擦力来实现大扭矩的传递。

在主轴上取消了一切形式的键连接和螺纹联接(这种设计主要是为了容易使主轴运转部分达到精确的动平衡),电动机的定子通过一个冷却套固装在电主轴箱体中。

HTC40100zy车削中心的电主轴即采用上述典型结构,将主电机置于主轴前后轴承之间,床头箱和主轴为我厂自制,电机为西门子的1FE1145-8WS31同步内置电动机,其中,定子常温下装在床头箱里,转子热装在主轴上。

主轴前后轴承分别为FAG B71932C.T.P4S(160×220×28)和FAG B71928C.2RSD.T.P4S (140×190×24),装在前后轴承座里,并采用适合高速主轴的弹簧预紧结构。

圆光栅采用HEIDENHAIN ERA180,冷却机为上海哈伯HWT-2RPSA。

前后轴承安装在前后轴承座里。

二、电主轴装配工艺的关键技术及工艺方案的确定1.装配工艺方案2.电主轴主要装配工序分析2.1装配前的准备由于电主轴床头箱装配后,拆装非常困难,因此装配前必须确保零件符合图纸要求。

装配过程如下:清点零件,收集所需工装,清洗零件,按图纸对零件进行检测。

2.2复检精度为确保床头箱体装配后的各项精度,装配前对床头箱及主轴精度进行复检、弹簧安装孔深度及预紧弹簧长度一致性的检测。

2.2.1复检床头箱精度取下前后轴承座,重新安装,送计量室上三坐标复检轴承安装孔精度,按检测结果和轴承外环与箱体孔的间隙修复箱体轴承孔。

2.2.2 弹簧安装孔深度及预紧弹簧长度一致性的检测前后外环隔套上的弹簧安装孔深度一致性要求均在0.04 mm以内;弹簧(φ10Xφ2X18,德国进口)自然状态下长度一致性要求均在0.01 mm以内。

内径代号:一般情况下轴承内径用轴承内径代号(基本代号的后两位数)×5=内径(mm),例:轴承6204的内径是04×5=20mm 。

常见特殊情况:㈠当轴承内径小于20mm轴承内径尺寸为(mm) 10 12 15 17对应内径代号为 00 01 02 03㈡当轴承内径小于10mm,直接用基本代号的最后一位表示轴承内径尺寸;例:轴承608Z,用基本代号‘608’的最后一位8作内径尺寸,轴承608Z的内径为8mm。

以此类推627的内径为7mm,634的内径为4mm。

㈢轴承的内径不是5的倍数或者大于等于500mm,内径代号用斜杠‘/’隔开。

另一种情况:有部分滚针轴承旧代号内径代号直接用‘/’隔开。

这几种情况‘/’后边的几位数值为轴承内径尺寸。

见下表示例:轴承型号 619/1.5 62/22 60/500 3519/1120 7943/25内径尺寸(mm) 1.5 22 500 1120 25以上是几种轴承内径常见的表示方法,国际上有些公司的代号都不尽相同;要以实际情况为准。

具体要参考各种资料和各厂家样本。

尺寸系列代号:用于表达相同内径但外径和宽度不同的轴承,见图。

直径代号↑↑宽度代号外径系列代号:特轻(0,1),轻(2),中(3),重(4)宽度系列代号:一般正常宽度为“0”,通常不标注。

但对圆锥滚子轴承(7类)和调心滚子轴承(3类)等类型不能省略“0”6010为轻薄系列,应用于轻载荷、高转速;6210是轻型系列,轻型负荷转速最合理,是应用面最广的类型;6310是中重型系列;6410是重系列,用于重载低速。

中型和中重型应用最广,如各类机械传动部件、中小型电动机、流水线传送带、摩托车等等各种机械设备几乎都有用到这两种类型。

类型代号:应记住常用的轴承代号:3,5,6,7,N五类,对应老代号为7,8,0,6,2类。

.公差等级代号见表:向心轴承和角接触球轴承分五级见下表(高→低)新等级代号 P2 P4 P5 P6 P0旧等级代号 B C D E G圆锥滚子轴承分四级见下表(高→低)新等级代号 P4 P5 P6x P0旧等级代号 C D Ex G(E)推力球轴承分四级见下表(高→低)代号方法示例:例①63086--深沟球轴承,3--中系列,08--内径d=40mm,公差等级“O”级、游隙组为“0”组都不标注;例②N105/P5N--圆柱滚子轴承,1--特轻系列,05--内径d=20mm,公差等级为5级,游隙组为“0”组不标注;T是机加工纤维增强酚醛树脂保持架,与滚动体同心TA 机削纤维增强酚醛树脂保持架,以外圈定心TB 机削纤维增强酚醛树脂保持架,以内圈定心TBT 三个单列深沟球轴承或角接触球轴承配置的轴承组;两个轴承背对背配对,第三个轴承前后配对。

DE (Drive end)NDE (None drive end) DE (驱动端)NDE (非驱动端)124356781.Housing电机座2.Spring for preloading 6.Stator package 定子组件7.RotorDeep Groove Ball Bearing深沟球轴承Angular Contact Ball Bearing角接触球轴承Spindle Bearing 主轴轴承Cylindrical Roller Bearing 圆柱滚子轴承Example: E-Motor with a spherical roller thrust bearing 举例: 带推力调心滚子轴承的电机Possible Bearing Arrangement 轴承的安装类型~V 型配置Cylindrical Roller 圆柱滚子轴承Cylindrical Roller Bearing圆柱滚子轴承Cylindrical Roller 圆柱滚子轴承Cylindrical RollerBearing圆柱滚子轴承DGBB深沟球轴承Cylindrical Roller 圆柱滚子轴承Cylindrical Roller Bearing圆柱滚子轴承Angular Contact Ball Bearing角接触球轴承Angular Contact Ball Bearing角接触球轴承Spherical Roller 调心滚子轴承Spindle Bearing主轴轴承Spindle Bearing主轴轴承FAG flange bearing unit FERBFAG 带法兰轴承单元FAG flange bearing unit FERS带法兰轴承单元FER SFor more detailed information see FAG publication WL 01 101 / 4EAWL 01 101 / 4EAangle, time slices temperature, time slicesdepartmentf z1= 1,5f z1is a factor for the magnetic force between rotor and stator including the unbalancef z1指磁力系数, 即转子与定子之间产生的磁力,包含非对称力F r = F Computation of Configuration V V 型配置计算FgFg =Rotorweight Fg = 转子重量f z2= 0,5f z2is a factor and stator f z2F FrWave Spring 波形弹簧Star Spring 星形弹簧CB-Ball Bearing Spring Disc Spring碟形弹簧Helical Spring螺旋弹簧Heat stabilisation for other parts 其它部件的热稳定性FAG-SuffixTribology磨损学润滑脂寿命润滑脂服务寿命计算–Kyodo Yushi Multemp SRL–Klüber Isoflex Topas NCA 15–Shell Retinax LX 2超低速–Optimol Longtime PD2–Klüber Barrierta L 55/2–Kyodo Yushi Multemp SRL–Klüber Asonic HQ 72-102–Klüber Asonic GHY 72–Klüber Isoflex LDS 18 Special ANo low noise grease for high temperature and low speed available没有既适用于高温又适用于低速的低噪音油脂!Depending on the additives !Application has to checked by application engineering !应用必须要经过应用工程部门确认!电流密度destroyed racewayZR-Sealingonly for inner ring coating (J20C)possible!只用于内圈带涂层RSR-Sealing outer ring coating (J20AA)possible 外圈带涂层Operating Clearance Fatigue Lifetime L High axial loads and Take care of the speed Take care of the。

铁路机车滚动轴承试验检测技术发布时间:2023-02-23T05:45:12.678Z 来源:《中国科技信息》2022年第19期作者:李小明、胡笑宇、程巍、陈祝斌[导读] 轴承测试是指在测试设备上对轴承进行仿真、测试、验证和分析的过程。

李小明、胡笑宇、程巍、陈祝斌浙江省机电产品质量检测所有限公司浙江省杭州市邮编:310051摘要:轴承测试是指在测试设备上对轴承进行仿真、测试、验证和分析的过程。

轴承试验技术主要包括模拟技术、驱动技术、载荷技术、测控技术、测试技术等,模拟技术是模拟轴承的装配、运行、承载、润滑、环境等主要工作状态。

轴承测试技术是一项综合性、一体化的技术应用,它涉及到了试验机等硬件技术的发展以及测试方法等方面的理论研究,并在技术上有了长足的发展,其研究的范围和深度也在不断地扩展。

关键词:滚动轴承;试验技术;模拟技术;试验机;试验方法;概述1轴承试验技术内容3.1模拟技术模拟技术包括:结构模拟和环境模拟,模拟轴承的安装、定位、配合关系、旋转、受力、润滑、结构等;环境模拟则包括模拟环境温度、介质、压力、真空、振动等。

通常情况下,对轴承的速度、负载(包括力矩)谱线的动力学仿真是性能测试的基础,其次要模拟轴承的工作温度、压力、振动、尘雾、泥浆、真空、液氮等外界环境,在一些特定的情况下,还必须对轴承的贫油、打滑、冲击等工况进行仿真。

图4是高速铁路牵引电动机轴承的综合仿真实验平台,它是一种典型的轴承仿真技术应用实例。

相对而言,轴承寿命测试以寿命和可靠性作为评价指标,对模拟性的要求稍低,而性能测试则是以轴承的某一性能指标作为检验目标,期望在短期内获得测试结果,其仿真程度往往比使用寿命测试要高。

3.2驱动技术3.2.1三相异步电动机驱动对于通用型轴承的寿命试验,转速低载荷大,一般采用三相异步电机驱动,转速调节采用变频器开环控制,调速精度约2%,配以皮带传动(三角带、同步带等)或传动轴,输出转速一般在8000r/min以内。

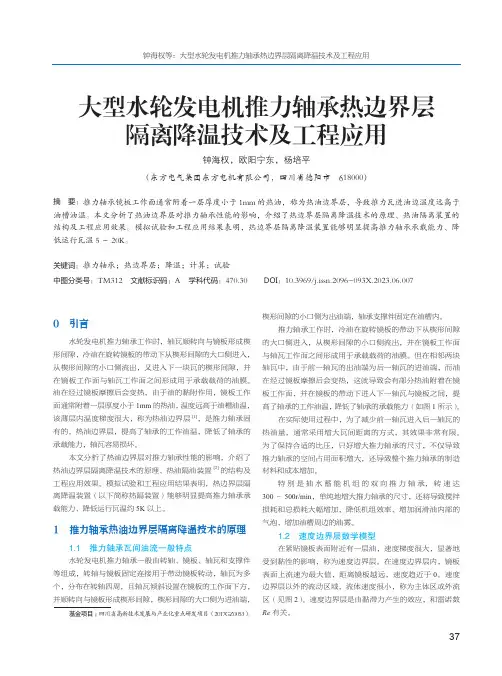

0 引言水轮发电机推力轴承工作时,轴瓦顺转向与镜板形成楔形间隙,冷油在旋转镜板的带动下从楔形间隙的大口侧进入,从楔形间隙的小口侧流出,又进入下一块瓦的楔形间隙,并在镜板工作面与轴瓦工作面之间形成用于承载载荷的油膜。

油在经过镜板摩擦后会变热,由于油的黏附作用,镜板工作面通常附着一层厚度小于1mm的热油,温度远高于油槽油温,该薄层内温度梯度很大,称为热油边界层[1],是推力轴承固有的。

热油边界层,提高了轴承的工作油温,降低了轴承的承载能力,轴瓦容易损坏。

本文分析了热油边界层对推力轴承性能的影响,介绍了热油边界层隔离降温技术的原理、热油隔油装置[2]的结构及工程应用效果。

模拟试验和工程应用结果表明,热边界层隔离降温装置(以下简称热隔装置)能够明显提高推力轴承承载能力、降低运行瓦温约5K以上。

1 推力轴承热油边界层隔离降温技术的原理1.1 推力轴承瓦间油流一般特点水轮发电机推力轴承一般由转轴、镜板、轴瓦和支撑件等组成,转轴与镜板固定连接用于带动镜板转动,轴瓦为多个,分布在转轴四周,且轴瓦倾斜设置在镜板的工作面下方,并顺转向与镜板形成楔形间隙,楔形间隙的大口侧为进油端,楔形间隙的小口侧为出油端,轴承支撑件固定在油槽内。

推力轴承工作时,冷油在旋转镜板的带动下从楔形间隙的大口侧进入,从楔形间隙的小口侧流出,并在镜板工作面与轴瓦工作面之间形成用于承载载荷的油膜。

但在相邻两块轴瓦中,由于前一轴瓦的出油端为后一轴瓦的进油端,而油在经过镜板摩擦后会变热,这就导致会有部分热油附着在镜板工作面,并在镜板的带动下进入下一轴瓦与镜板之间,提高了轴承的工作油温,降低了轴承的承载能力(如图1所示)。

在实际使用过程中,为了减少前一轴瓦进入后一轴瓦的热油量,通常采用增大瓦间距离的方式,其效果非常有限。

为了保持合适的比压,只好增大推力轴承的尺寸,不仅导致推力轴承的空间占用面积增大,还导致整个推力轴承的制造材料和成本增加。

特别是抽水蓄能机组的双向推力轴承,转速达300~500r/min,单纯地增大推力轴承的尺寸,还将导致搅拌损耗和总损耗大幅增加,降低机组效率、增加润滑油内部的气泡、增加油槽周边的油雾。

动,有力地推动了纳米电磁致动器的发展。

毫无疑问,在某些场合它仍有很大的应用价值。

然而,其位移精度是众多因素(如驱动力和作用时间等)共同作用的结果,任何一个因素的不利变化都会导致位移精度下降。

特别是在大驱动力和变载荷情况下,上述影响就更为显著,成为其进一步发展的严重障碍。

本文介绍的电磁-压电组合式纳米致动器,最大的优点就是成功地将位移精度与驱动力分开处理,使其在大驱动力、变载荷和高稳定性纳米驱动方面具有明显的优势。

初步的研究已揭示出该组合式纳米致动器具有良好的前景,进一步的研究工作正在进行之中。

有理由相信,在不久的将来会有更多更好的纳米组合式致动器出现。

参考文献:[1] 姚健,尤政.21世纪的科技前沿——纳米技术.中国机械工程,1995,6(3):14~16[2] 杨辉,吴明根.现代超精密加工技术,航空精密制造技术,1997,33(1):1~8[3] 江小宁,周兆英,李勇等.微驱动技术.中国仪器仪表,1993(2):10~12,14[4] W AN G W an jun ,L lene Bu sch -V ishn ial .A H ighP recisi on M icropo sitoner Based on M agneto stric 2ti on p rinci p le ,R ev .Sci .In strum ,1992,63(1):249~254[5] Douglas P E Sm ith ,Sco tt A E lrod .M agneticallydriven m icropo siti oners .R ev .Sci .In strum .,1985,56(10):1970~1971[6] D avydov D N ,D eltou r R ,Ho rii N .C ryogen ic Scan 2n ing T unnelingM icro scopeW ith a M agnetic Coarse A pp roach ,R ev .Sci.In strum ,1993,64(11):3153~3156[7] 颜国正,赵国光,余承业.微小型任意行程电磁冲击式纳米级步距驱动装置及其控制技术的研究.仪器仪表学报,1996,17(4):391~396[8] B lackfo rd B L ,Jericho M H .A H amm er -A cti onM icropo siti oner fo r Scann ing P robe M icro scopes .R ev .Sci.In strum ,1997,68(1):133~135(编辑 华 恒)作者简介:杨圣,男,1962年生。

磁悬浮轴承在高速电机上的应用1. 磁悬浮技术的发展历程磁悬浮技术作为一种先进的无接触式轴承技术,在高速电机领域的应用备受瞩目。

磁悬浮技术最早可以追溯到20世纪60年代,当时美国、日本、德国等国家纷纷开始了磁悬浮技术的研究。

随着科学技术的不断进步,磁悬浮技术在风能、空调、汽车、高速列车等领域得到了广泛的应用,并取得了丰硕的成果。

2. 磁悬浮轴承的基本原理磁悬浮轴承是将一定电流通过线圈产生磁场,利用磁场的相互排斥或吸引作用,实现轴承的悬浮和定位。

相比传统的机械轴承,磁悬浮轴承具有无接触、无摩擦、无磨损、低振动等优点,能够大大提高电机的转速和稳定性。

3. 高速电机的应用需求在高速电机应用中,要求电机具有更高的转速、更小的尺寸和更低的能耗。

传统的机械轴承由于摩擦和磨损问题,在高速运转时容易产生过热、振动和噪音,限制了电机的性能和稳定性。

磁悬浮轴承作为一种无接触、无磨损的轴承技术,能够更好地满足高速电机的应用需求。

4. 磁悬浮轴承在高速电机上的应用案例目前,磁悬浮轴承在高速电机上的应用已经取得了一系列突破性进展。

以风能领域为例,磁悬浮技术可以实现风力发电机组的无接触式轴承,提高了风力发电机组的效率和可靠性。

磁悬浮技术还可以应用于高速离心压缩机、高速电动汽车驱动系统等领域,为高速电机的发展提供了新的可能。

5. 磁悬浮轴承在高速电机上的挑战与展望尽管磁悬浮轴承在高速电机上的应用前景广阔,但也面临着诸多挑战。

磁悬浮轴承的制造成本较高,对关键技术和材料要求严苛;磁悬浮技术的控制系统也需要更高的精度和稳定性。

未来,随着材料、电子、控制等多个领域的不断创新和突破,相信磁悬浮轴承在高速电机领域的应用将会迎来新的发展机遇。

6. 结语磁悬浮轴承作为一种先进的无接触式轴承技术,对于提高高速电机的转速、稳定性和可靠性具有重要意义。

随着科学技术的不断进步和创新,磁悬浮轴承在高速电机上的应用前景广阔,将为电机行业带来新的发展机遇。

DE (Drive end)NDE (None drive end) DE (驱动端)NDE (非驱动端)124356781.Housing电机座2.Spring for preloading 6.Stator package 定子组件7.RotorDeep Groove Ball Bearing深沟球轴承Angular Contact Ball Bearing角接触球轴承Spindle Bearing 主轴轴承Cylindrical Roller Bearing 圆柱滚子轴承Example: E-Motor with a spherical roller thrust bearing 举例: 带推力调心滚子轴承的电机Possible Bearing Arrangement 轴承的安装类型~V 型配置Cylindrical Roller 圆柱滚子轴承Cylindrical Roller Bearing圆柱滚子轴承Cylindrical Roller 圆柱滚子轴承Cylindrical RollerBearing圆柱滚子轴承DGBB深沟球轴承Cylindrical Roller 圆柱滚子轴承Cylindrical Roller Bearing圆柱滚子轴承Angular Contact Ball Bearing角接触球轴承Angular Contact Ball Bearing角接触球轴承Spherical Roller 调心滚子轴承Spindle Bearing主轴轴承Spindle Bearing主轴轴承FAG flange bearing unit FERBFAG 带法兰轴承单元FAG flange bearing unit FERS带法兰轴承单元FER SFor more detailed information see FAG publication WL 01 101 / 4EAWL 01 101 / 4EAangle, time slices temperature, time slicesdepartmentf z1= 1,5f z1is a factor for the magnetic force between rotor and stator including the unbalancef z1指磁力系数, 即转子与定子之间产生的磁力,包含非对称力F r = F Computation of Configuration V V 型配置计算FgFg =Rotorweight Fg = 转子重量f z2= 0,5f z2is a factor and stator f z2F FrWave Spring 波形弹簧Star Spring 星形弹簧CB-Ball Bearing Spring Disc Spring碟形弹簧Helical Spring螺旋弹簧Heat stabilisation for other parts 其它部件的热稳定性FAG-SuffixTribology磨损学润滑脂寿命润滑脂服务寿命计算–Kyodo Yushi Multemp SRL–Klüber Isoflex Topas NCA 15–Shell Retinax LX 2超低速–Optimol Longtime PD2–Klüber Barrierta L 55/2–Kyodo Yushi Multemp SRL–Klüber Asonic HQ 72-102–Klüber Asonic GHY 72–Klüber Isoflex LDS 18 Special ANo low noise grease for high temperature and low speed available没有既适用于高温又适用于低速的低噪音油脂!Depending on the additives !Application has to checked by application engineering !应用必须要经过应用工程部门确认!电流密度destroyed racewayZR-Sealingonly for inner ring coating (J20C)possible!只用于内圈带涂层RSR-Sealing outer ring coating (J20AA)possible 外圈带涂层Operating Clearance Fatigue Lifetime L High axial loads and Take care of the speed Take care of the。

电动机轴承端盖加工关键技术研究陈祥林;郭秀华【摘要】针对RV200型电动机轴承端盖在加工过程中精度达不到要求的问题,通过对端盖零件原加工工艺的技术分析,提出了二次装夹与装夹方式是产生加工误差的根本原因;在现有加工条件下通过制定新加工工艺方案,同时改进夹具与装夹方式,使产品合格率超过98%,且使加工效率提高了53%.【期刊名称】《制造技术与机床》【年(卷),期】2014(000)010【总页数】4页(P115-118)【关键词】轴承端盖;夹具;同轴度;圆跳动;加工工艺【作者】陈祥林;郭秀华【作者单位】苏州市职业大学机电工程学院,江苏苏州215104;苏州经贸职业技术学院机电系,江苏苏州215009【正文语种】中文【中图分类】TH162电动机是依据电磁感应定律实现电能转换或传递的一种电磁装置,将电能转换为机械能,产生驱动转矩作为用电器或各种机械的动力源,其应用极为广泛。

电动机轴承端盖是电动机的主要部件之一,主要作用是确定电动机转子和轴的空间位置,通过与轴承的配合,保证转子与定子的间隙,其加工的精度直接影响到定转子之间同轴度、气隙均匀度和轴向间隙,是电动机稳定可靠工作的关键零件之一。

依据电动机轴承端盖在电动机中的作用,端面精度和轴承孔成为该零件功能实现的两个关键部位。

图1为某公司生产的RV200型电动机轴承端盖零件图,该零件属于小批量生产。

从图中可以看出,关键尺寸有轴承孔和其他尺寸的精度要求均不高,唯有两点难以保证:(1)以φ125 mm圆为基准(即基准A),端盖正反两个端面的圆跳动为0.03 mm;(2)以φ125 mm圆为基准,保证轴承孔φ250 mm圆的同轴度在0.02 mm以内。

该公司在首批工件加工后,经三坐标机床检测,端盖的同轴度与圆跳动均达不到要求,合格率仅为67%,且单件加工时间达到75 min,效率不高。

本文通过对机床设备、夹具等方面进行分析研究,提出了能够有效解决这个问题的方法。

1 电动机轴承端盖加工技术分析电机轴承端盖的材料选用灰铸铁HT250,该材料因热变形小、强度高和一定耐蚀能力,且具备良好的铸造、减振、耐磨、切削加工性能,广泛应用于泵壳、容器、塔器、法兰、压盖、机床床身、立柱及气缸等零件。

电机轴设计的技术参数都有哪些电机轴是从电机及其外壳中伸出的圆柱形部件,轴是电机中电枢部分的主要支撑和连接件,也是电机产生的动力的输出件,轴的目的是将电机的能量转换为最终用途,精密销和电机轴用来提供电机的速度与转矩,是电机中不可缺少的的重要零件之一。

简单轴通常用于电机应用中,例如动力转向控制系统,小型家电电机,电动工具电机和专用组件。

设计不合理的会导致轴半径不足,安装位置的变化所产生的应力集中,可能会导致轴在很短的使用寿命后发生灾难性的故障,因此轴必须满足一定的技术要求。

强度和刚度电机运行时,轴所承受的机械力和力矩的形式随电机的机种和传动机构的不同而异。

作用力主要有:转子组件自身的重力,转子偏心引起的单向磁拉力,不平衡重量的离心力,轴伸端由传动机械作用在轴上的负载扭力矩等。

因此,电机的轴首先要有足够的强度,以保证电机在工作状态和加工中轴不产生残余变形或损坏,同时,电机轴要有足够的刚度,以便轴在工作时,轴的扰度在允许范围之內,还应考虑轴的临界转速的高低,应使轴的工作转速和临界转速之间有足够的差值,以防止产生共振,特別是对转速较高的电机,必要时要进行临界转速的验算。

表面硬度在制造过程中,轴经常要和装配模具碰撞,在冲芯、啤定位圈等工序中,有一定的装配过盈量,轴的硬度必须高于定位圈、芯片材料一定的差值,才可以保证在装配中不产生轴表面擦伤,绕伤等现象。

另一方面,如果要在轴上安装轴承,须控制轴的表面硬度不高于 HV450。

对滚动轴承来说,可适当的放松对轴的表面硬度的要求,一般不进行表面热处理。

表面粗糙度表面粗糙度是一个很重要的表面质量控制参数,如果是滑动轴承,过高的表面粗糙度会直接破坏接触面油膜,从而增大轴承的磨损,但过低的表面粗糙度又会使轴与轴承之间形成分子之间的摩擦,同样有害。

因此,我们常控制的范围在使用材料的不同及应用条件的差异,控制的范围也相应有所改变。

如果是滚动轴承,当表面粗糙度达不到要求时,轴的轴承段会使轴承內圆的接触面減小、配合变松,引起轴承响、噪声大。

电机转轴与轴承的配合一、引言电机转轴与轴承的配合是在各种机械设备中常见的问题。

在机械传动中,电机转轴与轴承的配合质量直接影响到设备的性能、寿命和稳定性。

因此,了解电机转轴与轴承的配合原理及技术,对于提高机械设备的工作效率和可靠性至关重要。

二、电机转轴与轴承的配合原理电机转轴与轴承的配合是实现电机正常运转的关键之一。

它涉及到两个主要方面:间隙与配合方式。

2.1 间隙间隙是指电机转轴与轴承之间的空隙。

通常情况下,为了保证电机转轴能够自由旋转,需要在电机转轴与轴承之间设置一定的间隙。

间隙太大会导致转轴摆动不稳和轴承磨损加剧,而间隙太小则会增加转轴与轴承之间的摩擦,从而影响设备的工作效率。

2.2 配合方式电机转轴与轴承的配合方式有很多种,常见的有滑动配合和滚动配合两种。

滑动配合是指电机转轴与轴承之间的配合表面采用平面和曲面滑动摩擦的方式。

这种配合方式适用于低速、低负荷的场合,具有结构简单、可靠性高的特点。

滚动配合是指电机转轴与轴承之间的配合表面采用滚珠、滚子或滚柱进行滚动的方式。

这种配合方式适用于高速、高负荷的场合,具有摩擦小、使用寿命长的特点。

三、电机转轴与轴承的配合技术为了保证电机转轴与轴承的配合质量,需要掌握一些基本的配合技术。

3.1 润滑良好的润滑是保证电机转轴与轴承配合质量的关键。

适当的润滑可以减小转轴与轴承之间的摩擦,延长轴承的使用寿命。

常见的润滑方式有油润滑和脂润滑两种。

3.2 温度控制电机转轴与轴承在工作过程中会产生热量,过高的温度会导致润滑剂变质,使得配合表面失去润滑效果。

因此,需要采取措施控制温度,保持良好的润滑状态。

3.3 精密加工电机转轴与轴承的配合表面需要进行精密加工,以保证其几何形状和表面质量的精度。

常见的加工方法有磨削、车削和研磨等。

3.4 调试与检测在安装完成后,需要对电机转轴与轴承进行调试与检测,以发现潜在的问题并及时进行修复。

调试过程中需要注意调整间隙和润滑方式,确保配合质量符合要求。