冲压加工基础知识

- 格式:ppt

- 大小:834.00 KB

- 文档页数:32

冲压基础知识第⼀章冷冲压概论1.1冲压⼯艺特点1.冲压是⾦属塑性成形的基本⽅法之⼀,它利⽤冲模在压机上对⾦属板料施加压⼒,使其分离或变形,从⽽得到⼀定形状,并且满⾜⼀定使⽤要求零件的加⼯⽅法。

通常在常温(冷态)下进⾏,⼜称冷冲压。

主要⽤于加⼯板料,⼜称板料冲压。

2.冲压三要素:冲床、模具、原材料。

1.2 冷冲压基本⼯序及模具1.冲压⼯序分离⼯序:指冲压过程中使冲压件与板料沿⼀定的轮廓相互分离的⼯序。

基本⼯序:冲孔、落料、切断、切⼝、切边、剖切、整修等。

成形⼯序:指材料在不破裂的条件下产⽣塑性变形,从⽽获得⼀定形状、尺⼨和精度要求的零件。

基本⼯序:弯曲、拉深、成形、冷挤压等。

2.模具1)单⼯序模:在冲压的⼀次⾏程过程中,只能完成⼀个冲压⼯序的模具。

2)级进模:在冲压的⼀次⾏程过程中,在不同的⼯位上同时完成两道或两道以上冲压⼯序的模具。

3)复合模:在冲压的⼀次⾏程过程中,在同⼀⼯位上同时完成两道或两道以上冲压⼯序的模具。

复合冲压模有正装式和倒装式两种结构。

其中正装式是凸凹模置于上模部分,倒装式则是凸凹模置于下模部分。

3.常见冲压⼯序及相应模具1)分离⼯序(1)冲孔:⽤冲孔模沿封闭轮廓冲裁⼯件或⽑坯,冲下部分为废料。

(2)落料:⽤落料模沿封闭轮廓冲裁板料或条料,冲下部分为制件。

(3)切断:⽤剪刃或模具切断板料或条料的部分周边,并使其分离。

(4)切⼝:⽤切⼝模将部分材料切开,但并不使它完全分离,切开部分材料发⽣弯曲。

(5)切边:⽤切边模将坯件边缘的多余材料冲切下来。

(6)剖切:⽤剖切模将坯件(弯曲件或拉深件)剖成两部分或⼏部分。

(7)整修:⽤整修模去掉坯件外缘或内孔的余量,以得到光滑的断⾯和精确的尺⼨。

2)塑性变形⼯序(1)弯曲:把平⾯⽑坯料制成具有⼀定⾓度和尺⼨要求的⼀种塑性成形⼯艺。

压弯:⽤弯曲模将平板(或丝料、杆件)⽑坯压弯成⼀定尺⼨和⾓度,或将已弯件作进⼀步弯曲。

卷边:⽤卷边模将条料端部按⼀定半径卷成圆形。

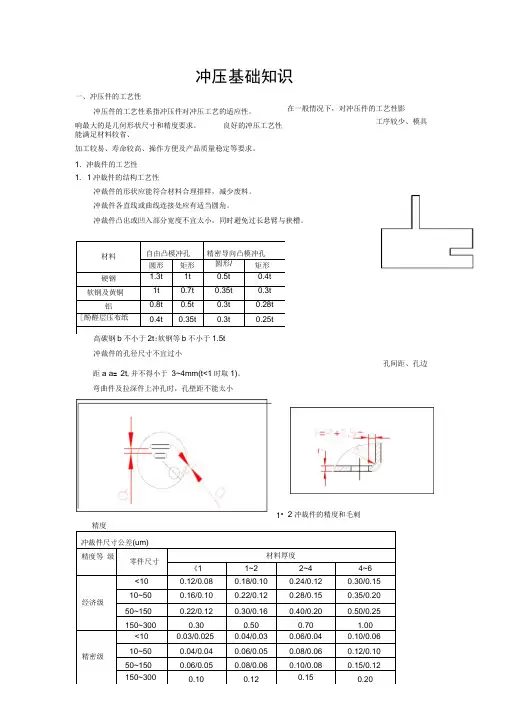

冲压基础知识一、冲压件的工艺性冲压件的工艺性系指冲压件对冲压工艺的适应性。

响最大的是几何形状尺寸和精度要求。

良好的冲压工艺性能满足材料较省、加工较易、寿命较高、操作方便及产品质量稳定等要求。

1. 冲裁件的工艺性1. 1冲裁件的结构工艺性冲裁件的形状应能符合材料合理排样,减少废料。

冲裁件各直线或曲线连接处应有适当圆角。

冲裁件凸出或凹入部分宽度不宜太小,同时避免过长悬臂与狭槽。

冲裁件的孔径尺寸不宜过小孔间距、孔边冲裁件尺寸公差(um)精度等级零件尺寸材料厚度《1 1~2 2~4 4~6经济级<10 0.12/0.08 0.18/0.10 0.24/0.12 0.30/0.1510~50 0.16/0.10 0.22/0.12 0.28/0.15 0.35/0.2050~150 0.22/0.12 0.30/0.16 0.40/0.20 0.50/0.25150~300 0.30 0.50 0.70 1.00精密级<10 0.03/0.025 0.04/0.03 0.06/0.04 0.10/0.0610~50 0.04/0.04 0.06/0.05 0.08/0.06 0.12/0.1050~150 0.06/0.05 0.08/0.06 0.10/0.08 0.15/0.12150~300 0.10 0.12 0.15 0.20在一般情况下,对冲压件的工艺性影工序较少、模具材料自由凸模冲孔精密导向凸模冲孔圆形矩形圆形/ 矩形硬钢 1.3t 1t 0.5t 0.4t软钢及黄铜1t 0.7t 0.35t 0.3t铝0.8t 0.5t 0.3t 0.28t[酚醛层压布纸0.4t 0.35t 0.3t 0.25t距a a= 2t,并不得小于3~4mm(t<1时取1)。

弯曲件及拉深件上冲孔时,孔壁距不能太小• 2冲裁件的精度和毛刺2.弯曲件的工艺性2.1弯曲件的结构工艺弯曲件的圆角半径应适宜(不可小于最小弯曲半径,也不宜过大)最小弯曲半径弯曲件的弯边长度不宜过小弯曲线不应位于零件宽度突变处,以免撕裂。

冲压基础必学知识点

冲压是指将金属板料通过冲压设备进行加工,以得到所需形状和尺寸

的零部件或成品。

以下是冲压基础必学的知识点:

1. 冲压工艺:冲压工艺包括模具设计、模具加工、冲裁、弯曲、拉伸等。

了解和掌握冲压工艺可以提高产品质量和生产效率。

2. 材料选择:冲压加工可使用的材料包括钢板、铝板、黄铜等。

根据

产品的要求和应用场景选择合适的材料,可以提高产品的耐磨性、强

度和耐腐蚀性。

3. 模具设计:模具是冲压加工的关键工具,其设计要考虑到产品的形状、尺寸和材料特性。

模具的设计应遵循原则,如最小化材料的损耗、提高生产效率和降低成本等。

4. 冲床操作:冲床是冲压加工的主要设备,操作冲床需要掌握安全注

意事项和操作规程。

了解冲床的性能和参数,可以更好地控制冲压加

工的质量和效率。

5. 金属材料力学性能:冲压过程中,需要了解材料的力学性能,如屈

服强度、延伸率、断裂韧性等。

了解材料的力学性能有助于选择合适

的材料和预测冲压过程中可能出现的问题。

6. 表面处理:冲压产品的表面处理可以提高其美观性、耐腐蚀性和耐

磨性。

常见的表面处理方法包括镀锌、喷涂、电镀等。

7. 质量控制:冲压加工中,需要进行质量控制来确保产品的质量符合

要求。

质量控制的方法包括检验、抽样等。

8. 环境保护:冲压过程中会产生废水、废气和废渣等污染物,需要采取相应的环保措施来避免对环境造成负面影响。

以上是冲压基础必学的知识点,通过学习和掌握这些知识,可以提高冲压加工的技术水平和生产效率。

冲压基础知识一、冲模有关术语1.1、冲压工序术语1、下料:将材料沿封闭轮廓分离的一种冲压工序,被分离的材料成为工件或工程料片。

2、冲孔:将废料沿封闭轮廓从材料或工程料片上分离的一种冲压工序,在材料或工程料片上获得所需要的孔。

3、切舌:将材料沿敞开轮廓局部而不是全部分离的一种冲压工序,被局部分离的材料,具有工件所要求的一定位置,不在位于分离前所处的平面上。

4、切断:将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工程料片,即无废料下料。

5、切边:利用冲模修切工程料片的边缘,使之具有一定直径、一定高度或一定外形尺寸的一种冲压工序。

包括平面切边和旋切。

6、冲裁:利用冲模使部分材料或工程料片与另一部份材料、工件或工程料片分离的一种冲压工序。

包括下料、冲孔、切舌、切断、切边等工序。

7、折弯:利用压力迫使材料产生塑性变形,从而被弯成有一定曲率、一定角度形状的一种冲压工序。

8、压平:利用压力迫使材料产生塑性变形,从而使折弯的竖边反方向打平到折弯前的平行平面上,形成双层材料从而去除了锐边。

9、成形:依靠材料流动而不是依靠材料分离使工程料片改变材料形状和尺寸的冲压工序的统称。

10、半剪:用冲子挤入工程料片的一面,迫使材料流入对面凹坑以形成凸成的一种冲压工序。

11、压线:强行局部排挤材料,在工程料片上面挤出一条沟槽,以利于折弯、成形确保工程料片精度的一种冲压工序。

12、压毛边:强行局部排挤材料,从而使工程料片冲裁毛刺去除的一种冲压工序。

13、抽牙:沿内孔周围将材料翻成侧立凸起的一种冲压工序。

14、抽凸:强行局部材料参与变形,而其他材料不产生明显的塑性流动,从而成形出低浅的凸包的一种冲压工序。

15、铆合:使两部分材料结合成一个整体的一种冲压工序。

(它包括工件自铆和多个工件对铆)16、压印:强行局部排挤材料,在工序件表面形成浅凹花纹、图案、文字或符号等一种冲压工序,被压印表面的背面并无对应浅凹和凸起。

17、整形:依靠材料流动,少量改变(工序件)形状和尺寸,以保证工件精度的一种冲压工序。

冲压工艺基础知识简介冲压工艺是一种通过模具对金属板材进行变形加工的方法,广泛应用于汽车、航空航天、电子等行业。

冲压工艺可以高效地生产出形状复杂、尺寸精度高的零部件,并具有高生产效率、低成本等优点。

本文将介绍冲压工艺的基础知识,包括冲压工艺的分类、工艺流程以及常见的冲压缺陷等内容。

冲压工艺的分类根据冲压过程中是否改变工件厚度的方式,冲压工艺可以分为冷冲压和热冲压两种类型。

冷冲压冷冲压是指在常温下进行的冲压工艺。

其主要优点是工件的尺寸精度高、表面质量好、成本低。

冷冲压适用于处理普通的金属板材,如钢板、铝板等。

热冲压热冲压是指在加热状态下进行的冲压工艺。

加热可以使金属板材的塑性增大,从而提高冲压过程中的变形能力。

热冲压适用于处理高强度钢板等特殊材料。

冲压工艺流程冲压工艺通常包括以下几个步骤:设计模具、切割材料、成形、清洁和涂装。

设计模具设计模具是冲压工艺的第一步,它决定了最终产品的形状和尺寸。

模具通常由上下两部分组成,上模和下模。

上模固定在压力机的上部,下模固定在压力机的下部。

当上下模合上时,工件位于模具的中间位置。

切割材料在冲压工艺中,首先需要切割出合适尺寸的金属板材。

常用的切割方法包括剪切和切割机。

剪切是通过剪刀式刀具对金属板材进行切割,切割机则是通过旋转锯片或刀片对板材进行切割。

成形成形是冲压工艺的核心步骤,通过对金属板材施加力和压力,使其变形成模具所需的形状。

常见的成形方法包括拉伸、压制、弯曲等。

清洁和涂装在完成成形后,工件通常需要进行清洁和涂装,以提高表面质量和防止腐蚀。

清洁可以通过酸洗、脱脂等方法实现,涂装可以采用喷涂、电镀等方式进行。

常见的冲压缺陷在冲压过程中,常常会出现一些缺陷问题,影响产品的质量和可靠性。

以下是几种常见的冲压缺陷:凹陷凹陷是指在冲压过程中出现的凹痕或凹洞。

凹陷通常是由于材料的屈服限制或模具设计不当引起的。

裂纹裂纹是指在冲压过程中出现的裂痕或断裂。

裂纹通常是由于过大的应力或材料的疲劳引起的。