关于数控车削过程中积屑瘤成因与消除研究

- 格式:pdf

- 大小:213.15 KB

- 文档页数:2

在进行切削加工的过程中,经常会发现刀尖附近有一个小块的金属,这种金属让操作人员十分苦恼,因为它对之后的加工精度有很大的影响。

所以,对于进行切削加工的大家来说,避免积屑瘤的出现是十分重要的。

积屑瘤的产生原因:它的形成主要是在切削开始不久,刀屑冷焊的条件也越来越成熟,切屑底层便容易和刀具的前面发生冷焊。

切屑底层金属因为与刀具前面冷焊而停留在刀具前面上,,但是由于切屑不断流出,在后面切屑的推动下,前面切屑的底层与上层发生了滑移进而分离,这就是积屑瘤成形的基础。

这样一来,逐层在上一层上进行集聚,最后就变成了我们所见到的积屑瘤了。

积屑瘤的都成,主要是来自于切屑,部分来自于工件。

由于有来自工件的材料,所以,积屑瘤才能伸出切削刃之外。

积屑瘤对于切削的影响:1、保护刀具。

积屑瘤保卫者切削刃,有时候还会覆盖着一部分刀具前面。

积屑瘤一旦形成,就会代替切削刃和前面进行切削。

切削刃和前面都可以得到积屑瘤的保护,在很大程度上减少了刀具的磨损。

2、增大前角。

积屑瘤具有30度左右的前角,这在一定程度上对于减少切屑变形,降低切削力有很大帮助。

3、增大背吃刀量。

积屑瘤的前段伸出切削刃之外,所以又积屑瘤时的背吃刀量增大,因而影响了工件的尺寸。

4、降低已加工表面粗糙度。

由于积屑瘤产生不稳定等因素;所以严重影响表面粗糙度。

如果有积屑瘤形成,已加工表面的粗糙度会大大增大,通常会增加二到三级。

因此,一般按照加工的种类和要求来进行积屑瘤的利弊判断,例如粗加工对于以加工表面的粗糙度要求不高,生成积屑瘤后切削力减小,从而降低了能量消耗,或者可加大切削用量,使切削率得到提高,积屑瘤还能保护刀具,减少磨损,提高刀具耐用度。

这样一来说明积屑瘤对于粗加工还是有很大帮助的。

而对于精加工来说则是相反的,精加工要求较小的粗糙度以及较高的尺寸精度,积屑瘤会增大已加工表面的粗糙度并降低尺寸精度。

所以这就说明积屑瘤对于精加工来说是不利的。

粗加工时,加工余量大,所用切削用量大,产生大量的切削热。

浅谈积屑瘤的形成过程、影响及预防措施摘要:在生产实习过程中,积屑瘤是一种很常见的现象。

积屑瘤的产生需要一定的条件。

产生积屑瘤对加工过程有积极的影响和消极的影响。

在生产时间过程中一般采取一定措施进行预防。

本文对上述问题进行了浅析。

关键字:积屑瘤;形成过程;影响;预防措施在切削钢、铝合金及铜或其他塑性材料是,当切削速度不太高而又能形成连续切削的情况下,常常在前刀面靠近刀尖处粘结着一块或几块“焊锡”一样的剖面有时呈三角状的金属,而且在刀具上粘结的非常牢固。

改小块金属比工件硬度高,在比较稳定的情况下,可代替刀刃进行切削。

这小金属块称为积屑瘤。

当积屑瘤不稳定时,在切削过程产生振动。

而且对加工质量、刀具耐用度、切削力、切削温度以及切屑的卷曲与折断都有着不同程度的影响。

由此可见,对积屑瘤进行一定的研究以及对积屑瘤有正确的认识对于学习和知道生产有着巨大的现实意义。

下面本文对与积屑瘤相关的问题进行简要浅析。

一、积屑瘤的形成过程在切削塑形金属的过程中,由于塑性变形,切屑与前刀面之间的压力很大,切屑沿前刀面流出,对前刀面形成强烈的挤压摩擦,再加上很高的温度,使前刀面上的氧化膜和润滑膜被破坏,前刀面变得很干净。

切屑上露出的崭新的金属原子与刀具原子接触紧密。

随着切削的进行,温度进一步升高,当达到合适温度,压力有较高时,产生“冷焊”现象。

此时,切屑与前刀面之间的摩擦就不是一般的摩擦,而是切屑和刀具的粘结层与其上的金属的“内摩擦”。

底层金属由于摩擦变形,发生加工硬化,被阻滞在底层,从而使粘结程度变大。

此时的加工硬化也正是积屑瘤硬度高于工件材料的主要原因。

随着切削逐渐进行,粘结层不断长大,知道温度和压力不足以继续粘结为为止。

从而形成了典型的积屑瘤。

然而,在切削过程中,积屑瘤是否稳定存在呢?不同的学者有不同的看法,有的学者认为积屑瘤是完全高频生灭的,频率可达每秒几十次,几百次,甚至上千次。

有的学者认为是头部高频生灭,即积屑瘤根部相对稳定,但头部高频生灭。

积屑瘤现象:由于刀具前刀面与切屑接触面上的摩擦,当切屑速度不高且形成连续切屑时,加工钢料或其他塑性材料,常常在刀刃处粘着一块剖面呈三角状的硬块,其硬度是工件材料硬度的2~3倍,称为积屑瘤。

刀-屑接触面间的摩擦是产生积屑瘤的原因,压力和温度是产生积屑瘤的条件。

工件材料硬化指数越大,越容易形成积屑瘤。

实验证明,形成积屑瘤由一最佳温度(对于碳素钢,最佳温度约为300~500℃),此时积屑瘤高度Hb最大;当温度高于或低于次温度时,积屑瘤高度皆减小。

积屑瘤对切屑过程的影响:

1 增大实际前角γb。

积屑瘤黏结在前刀面上,加大了刀具的实际前角,可

使切屑力减小。

积屑瘤越高,实际前角越大

2 增大切屑厚度。

积屑瘤使刀具切削厚度增大伸出量值。

由于积屑瘤的产生、

成长、

3 使加工表面粗糙度增大

4 影响刀具耐用度

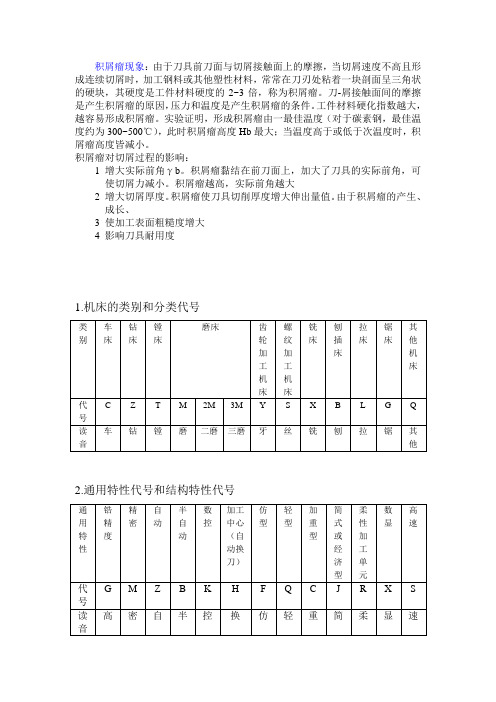

1.机床的类别和分类代号

2.通用特性代号和结构特性代号

3.刀具切削部分的主要因素:。

谈切削加工中积屑瘤的成因及预防措施

王洪生

【期刊名称】《安阳工学院学报》

【年(卷),期】2005(000)001

【摘要】积屑瘤是在切削塑性金属材料时,在一定切削速度范围内形成带状切屑情形下,切屑底层金属粘在前刀面上经过加工硬化并参与切削形成的.那么其存在的条件有两个,一是切屑与前刀面有足够的冷焊面积,二是积屑瘤有足够的加工硬化强度,足以代替刀具进行切削.故只要我们选用润滑性能好的切削液,降低切削温度,减小刀具与切屑的冷焊面积,或者是提高切削速度,提高切削温度,降低切屑底层金属的屈服强度,再就是增大刀具前角在35°以上,就能防止积屑瘤的产生.

【总页数】2页(P23-24)

【作者】王洪生

【作者单位】安阳市技工学校,河南,安阳,455000

【正文语种】中文

【中图分类】TG506

【相关文献】

1.浅谈数控机床加工中积屑瘤产生的原因及控制措施 [J], 陈秀琴;杨华庆;

2.切削中防止积屑瘤产生的几种措施 [J], 尚建军

3.精加工中积屑瘤的预防措施 [J], 魏飞

4.对切削加工中积屑瘤成因及其预防措施的探讨 [J], 田远巍

5.SiC晶须(颗粒)增强铝复合材料切削机理研究──切削变形和楔形积屑瘤 [J], 韩荣第;何义畅;倪俊芳;王惠滨

因版权原因,仅展示原文概要,查看原文内容请购买。

工业技术科技创新导报 Science and Technology Innovation Herald72切削塑性金属材料时,在切削速度不高且又能形成带状切屑的情况下,往往会在切削刃口附近粘结一块剖面层三角状或鼻状的金属块,它包围在切削刃且覆盖部分前面,我们将其称之为积屑瘤。

而事实证明,积屑瘤的硬度大大高于加工零件材料的硬度,且不易被除去,因此,在零件加工过程中,会给加工零件的表面质量造成进一步的恶化。

所以,如何做好积屑瘤的预防工作则具有十分重要的现实意义。

以下笔者结合个人实践工作经验与相关参考文献,就切削加工中积屑瘤的成因进行了粗浅分析与探讨,并提出预防措施,以供参考。

1 积屑瘤的成因在切削塑性金属的过程中,如若我们能够将切削的实际速度始终控制在一定范围之内的话,那么一方面,会使得刀具的前刀面与新产生的切屑底层金属之间形成相互挤压与摩擦,进而致使刀具的前刀面存在的氧化膜以及吸附膜被破坏,从而致使切屑底层的金属与刀具的前刀面实际接触面积变得越来越大,从而为形成积屑瘤提供必要条件。

而在另一方面,会使切削底层金属与切削温度产生滞流层作用,使得切削上层金属与切削底层金属发生滑移问题,并且随着不断增加的切削时间,切削的温度也被不断地升高,刀具与切屑的摩擦力也会不断加剧,不断加强压力作用,而一旦滞流层停止了流动,那么势必会与刀具的前刀面发生粘结,并且在不断推动的后继切屑作用下,切屑上层金属与切屑底层金属之间发生脱离,为积屑瘤的产生预留下了重要的空间。

尤其是新滞流层还与刀具前刀面发生粘结,产生加工硬化,长此以往势必会形成积屑瘤,基本形式如图1所示。

可以说积屑瘤的整个产生、成长、脱落的过程,是在短时间内形成的,并且会在整个切削的过程中周而复始地不断出现。

而积屑瘤又拥有着极高的硬度,是一般被加工材料的两倍到3倍之间。

因此,当相对稳定时,积屑瘤覆盖在切削刃上,还可以起到保护刀具,降低磨损的重要作用。

但是一旦处于不稳定状态下时,积屑瘤的碎片就会嵌入工件表面,给工件表面造成硬质点,并且会进一步加剧对刀具的磨损程度。

产生积屑瘤的利弊在生产实习中,对钢、铝合金和铜等塑料性材料的车、钻、铰和攻螺纹加工中,经常会看到一种现象,即在刀具前面会粘结一些工件的材料,最后形成一个硬度很高的楔块。

这个楔块称之为积屑瘤,也可称刀瘤。

积屑瘤在切削过程中并不稳定,时大时小,时生时灭,常常伴有振动出现,对工件加工精度的影响很大。

如何控制和利用积屑瘤的产生,对初学者来说,会感到难以处理。

下面笔者就这一问题,进行粗浅的探讨,以期对初学者有所帮助。

一、积屑瘤形成的条件目前,关于积屑瘤的形成有许多解释,通常认为是由于切屑在前刀面上粘结造成的。

切屑流出时,因受到刀具前面的挤压和摩擦作用,此外切屑面还具有很高的压力和高的温度,底层会产生严重塑性变形。

因此,刀屑面的摩擦不同于一般金属接触面间的摩擦。

由于温度和高压的作用,切削底部流速要比切削的上层缓慢,从而在底部形成了一个‘滞流’层。

当接触面接近切削处的压力,且温度达到一定程度时,滞流层会因流速为零而被剪断粘结在前刀面上。

二、产生积屑瘤的利弊大量的实验可以证实,积屑瘤的金相组织与工件母体材料相比未发生相变,而是受了强烈的塑性变形的被切材料的堆积物。

变形后切屑的硬度大幅度提高,由它代替了刀刃切削,并继续剪切软的金属层,依次层层堆积,高度逐渐增加。

而长高的积屑瘤,在外力或振动的作用下,可能发生局部断裂或脱落现象。

所以积屑瘤的产生、成长和脱落过程是周期重复地进行的,因而会造成切削时的振动。

由于其硬度高于工件材料,在加工中它代替刀刃切削,起到了保护刀刃的作用:同时也增大了刀具的实际前角,使切削变得轻快,减小了切削变形,这是它的积极作用。

但由积屑瘤形成的圆弧刃口对工件产生挤压和过切现象,会使加工精度降低;同时积屑瘤脱落后粘附在已加工的表面上,会使表面粗糙度值增大,形成毛刺、亮斑。

所以,在粗加工阶段,积屑瘤是允许存在的;但在精加工阶段,则应尽量避免其产生。

三、在生产中抑制和消除积屑瘤的措施1、采用低速或高速切削积屑瘤的形成主要决定于刀屑面内的压力和温度,而切削速度是影响切削温度的主要因素,因此合理选择切削速度是避免积屑瘤产生的有效措施。

浅谈机械加工过程中积屑瘤的形成与消除摘要:在精切削加工时,为什么采用极低或高速切削时工件表面粗糙度低?为什么采用润滑性能好的切削液、刀具前角大、进给量和刀具主偏角小工件表面粗糙度低?为什么工件材料硬度高、脆性大的材料,在切削时粗糙度低?怎么保证加工质量,值得深思。

本文论述了在切削塑性材料过程中一种常见的物理、力学作用下,积屑瘤的生长条件,消失、防止措施,及对精加工表面粗糙度产生的影响。

本文主要讲述积屑瘤的形成,对其进行分析,寻求最佳方案和控制方法。

关键词:积屑瘤原因分析控制方法.在常切削过程中,用中等或低的切削速度切削钢、铝或其他塑性金属时,会发现一小块金属牢固地粘附住所用刀具的前刀面上,这一小块金属就是积屑瘤。

积屑瘤是被切金属在切削区的高压和大摩擦力作用下与刀具刃口四周的前刀面上粘结形成的。

这块金属受到加工硬化的影响,其硬度可比基体高2~3倍,因此可以代替刀刃切削。

积屑瘤在切削过程中是不稳定的。

它开始生长到达一定高度以后,发生脆裂,被工件和积屑带走而消失,以后又开始生长,从小到大,又破碎消失,周而复始地循环。

由于它时现时失、时大时小,使工件表面呈高低不平,使粗糙度增大和工件尺寸精度降低。

还由于它的生长与消失,改变着刀具前角,影响着刀具在切削过程中的挤压、摩擦和切削能力,造成工件表面硬度不均匀,还会引起切削过程振动,加快刀具磨损、因此,在精加工时应采取措施,避免产生积屑瘤。

但是,当刀具有负例棱时,在切削过趁耕种积屑瘤比较稳定,可以代替刀刃切削。

由于它长大以后使刀具工作前角增大,使切削力降低。

所以,在粗加工时,应具有积屑瘤。

一、积屑瘤的形成在用中速或较低的切削速度切削塑性金属材料,而又能形成带状切削的情况下,常在刀具前面上粘结着一些工件材料,它是一块硬度很高(通常为工件材料硬度的2~3.5倍)的楔形块,称之为积屑瘤。

如图1二、影响积屑瘤的主要因素由于积屑瘤是在很大的压力、强烈摩擦和剧烈的金属变形的条件下产生的。

如何防止积削瘤造成零件的报废作者:杨天鑫刘磊孟松余王龙来源:《中国科技纵横》2015年第20期【摘要】机械设备的产成都离不开机械加工,在机械加工的过程中,由于刀具上形成积削瘤造成零件加工质量下降,甚至报废的事件屡见不鲜。

避免形成积削瘤,对提高产品质量,降低废品率有着重要的意义。

本文拟对积削瘤的形成原因作出分析,提出避免形成积削瘤的一些措施,供机械加工相关企业借鉴。

【关键词】积削瘤形成原因措施活塞式往复压缩机的产成离不开机械加工,切削加工是机械加工中最常见的一种加工方式。

工人师傅经常反映在加工铝活塞、铜衬套等零件时,切削过程中经常发生因积削瘤造成的零件损坏,尤其是石化企业的工人师傅在修复此类零件时更容易出现这样的问题。

分析积削瘤的形成原因以及如何避免形成积削瘤,对提高产品零件质量,降低废品率,减少成本等方面有着重要意义。

1积削瘤的形成原因在机械加工的过程中,特别是利用车床加工零件时,由于车刀与被切削的金属间的挤压变形和强烈摩擦,使切屑与车刀前刀面产生很大的压力(2000MPa~3000MPa)和很高的温度(200℃~800℃以上)。

当压力和温度条件适当时,由于切屑与车刀前刀面产生的非常大的摩擦力,当摩擦力值超过切屑内部的结合力时,切屑底层的一部分金属就会发生”冷焊”——在车刀前靠近切屑的位置形成积削瘤。

尤其是当加工铝、铜类有色金属材料时,因为此类有色金属的抗拉强度较低(即内部结合力较小),加工时更容易形成积削瘤。

2影响积削瘤形成的主要原因2.1工件材质当工件属于硬度低、塑性较大的材料时,由于在工件的切削加工过程中金属变形较大,切屑与车刀前刀面的摩擦系数(大于1)和接触区域长度比较大,铝和铜等有色金属以及奥氏体不锈钢就属于这类材料,切削过程中很容易产生积削瘤。

当工件属于硬度高、塑性小的材料时,例如碳素钢和高合金钢,产生积削瘤的可能性以及积削瘤的高度也就减小。

而当加工淬火钢及其他脆性材料时,产生积削瘤的可能性就更小,通常情况下,加工脆性材料时几乎不会产生积削瘤。