第四章 计算机数字控制装置

- 格式:ppt

- 大小:349.00 KB

- 文档页数:30

数控技术第一章1-1插补(P2):无论是数控系统的自动插补计算,还是利用直线、圆弧或者高次函数来逼近曲线加工时的各节点坐标计算确定,实际上都是在被加工轨迹曲线上的已知点之间进行数据密化工作,这种坐标点“密化计算”统称为1-2数控机床的特点P4(重要)⑴易于加工形状复杂的零件,生产效率高。

⑵工件加工周期短,生产效率高。

⑶加工质量稳定,劳动强度低。

⑷可实现精确的成本计算和科学管理⑸有利于实现优化控制和生产系统的集成。

1-3数控机床的技术发展特点和趋势P4⑴特点:数控机床的技术发展特点是进步速度快、技术综合性强。

⑵趋势:高速度、高精度化、智能化、集成化、网络化与数字化、开放性1-4数控机床的组成P7(重要)数控机床一般由控制介质、数控装置、伺服系统、测量反馈系统和机床主体等部分组成1-5机床数控系统的分类P9--910⑴按运动方式分为:点位控制系统、直线控制系统、轮廓控制系统⑵按控制方式分为:开环控制系统、闭环控制系统、半闭环控制系统⑶按功能分为:全功能数控系统、简易数控系统⑷按用途分为:通用型数控系统、车床数控系统、铣床数控系统第二章2-1数控编程的内容和步骤P15-P16内容:①分析零件设计图②确定加工工艺过程③计算走刀轨迹④得出刀位数据⑤编写零件加工程序⑥制作控制介质⑦校对程序及首件试加工。

步骤:①分析零件设计图②工艺处理阶段③数学处理阶段④编写程序单、制作控制介质⑤校对程序及首件试加工。

2-2数控程序的编程方法P16①手工编程②自动编程2-3数控编程的标准P17⑴数控的名词术语⑵数控机床的坐标轴和运动方向⑶数控机床的编码字符⑷数控机床的程序段格式⑸准备功能和辅助功能⑹进给功能、主轴功能和刀具功能2-4数控编程的允许误差P24⑴采用近似计算方法逼近列表曲线、曲面轮廓时所产生的误差⑵采用直线段或者圆弧段插补逼近零件轮廓曲线时所产生的误差⑶数据处理中,为了满足分辨率的要求,进行数据圆整时所产生的误差2-5常用G指令(P25)和M指令(P30)G指令:G00(点定位)+G01(直线插补)+G02(顺圆插补)+G03(逆圆插补)+G17(选定XY平面)+G18(选定ZX平面)+G19(选定YZ平面)+G40(取消刀补)+G41(左刀补)+G42(右刀补)+G90(绝对输入)+ G91(增量输入)M指令:M03(主轴转动)+M05(主轴停转)+M02(G30)(程序结束)第三章3-1插补P53数控系统依照一定的方法确定刀具实时运动轨迹的过程称作插补3-2插补方法的分类P53按照插补器的基本原理分:数字脉冲乘法器(直线插补方法)+逐点比较法插补器+数字积分器(DDA法)+单步追踪法插补器+矢量判别插补器按插补的计算方法分:脉冲增量插补+数据采样插补3-3逐点比较法四步骤P54(重要)①偏差判别②坐标进给③偏差计算④终点判断3-4提高DDA插补精度的措施P66①减少脉冲当量②余数寄存器半加载第四章4-1计算机数控系统的组成P77(重要)CNC一般由程序、输入输出设备、计算机数字控制装置、可编程序控制器(PLC)、主轴驱动装置和进给驱动装置等组成。

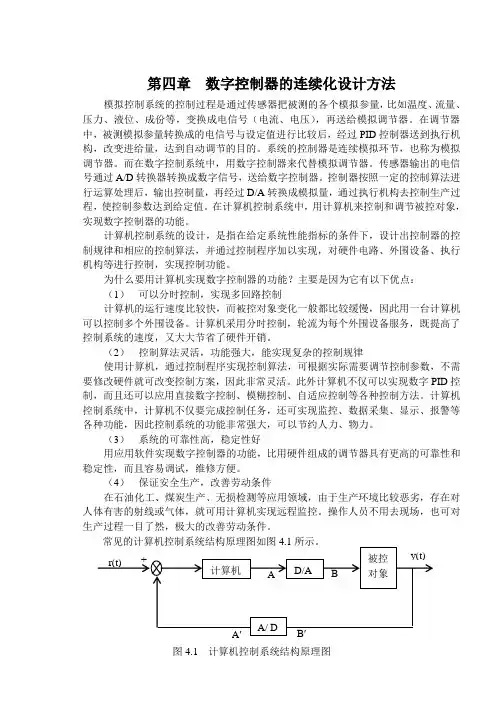

第四章数字控制器的连续化设计方法模拟控制系统的控制过程是通过传感器把被测的各个模拟参量,比如温度、流量、压力、液位、成份等,变换成电信号(电流、电压),再送给模拟调节器。

在调节器中,被测模拟参量转换成的电信号与设定值进行比较后,经过PID控制器送到执行机构,改变进给量,达到自动调节的目的。

系统的控制器是连续模拟环节,也称为模拟调节器。

而在数字控制系统中,用数字控制器来代替模拟调节器。

传感器输出的电信号通过A/D转换器转换成数字信号,送给数字控制器。

控制器按照一定的控制算法进行运算处理后,输出控制量,再经过D/A转换成模拟量,通过执行机构去控制生产过程,使控制参数达到给定值。

在计算机控制系统中,用计算机来控制和调节被控对象,实现数字控制器的功能。

计算机控制系统的设计,是指在给定系统性能指标的条件下,设计出控制器的控制规律和相应的控制算法,并通过控制程序加以实现,对硬件电路、外围设备、执行机构等进行控制,实现控制功能。

为什么要用计算机实现数字控制器的功能?主要是因为它有以下优点:(1)可以分时控制,实现多回路控制计算机的运行速度比较快,而被控对象变化一般都比较缓慢,因此用一台计算机可以控制多个外围设备。

计算机采用分时控制,轮流为每个外围设备服务,既提高了控制系统的速度,又大大节省了硬件开销。

(2)控制算法灵活,功能强大,能实现复杂的控制规律使用计算机,通过控制程序实现控制算法,可根据实际需要调节控制参数,不需要修改硬件就可改变控制方案,因此非常灵活。

此外计算机不仅可以实现数字PID控制,而且还可以应用直接数字控制、模糊控制、自适应控制等各种控制方法。

计算机控制系统中,计算机不仅要完成控制任务,还可实现监控、数据采集、显示、报警等各种功能,因此控制系统的功能非常强大,可以节约人力、物力。

(3)系统的可靠性高,稳定性好用应用软件实现数字控制器的功能,比用硬件组成的调节器具有更高的可靠性和稳定性,而且容易调试,维修方便。

一、第一章1)计算机控制系统的监控过程步骤a .实时数据采集--对来自测量变送器的被控量的瞬时值进行采集和输入 ;b .实时数据处理--对采集到的被控量进行分析、比较和处理,按一定的控制规律运算,进行控制决策; c.实时输出控制--根据控制决策,适时地对执行器发出控制信号,完成监控任务;2)按控制方案来分,计算机控系统划分成那几大类?数据采集系统(DAS ) 操作指导控制系统(OGC) 直接数字控制系统(DDC ) 监督计算机控制系统(SCC ) 分散控制系统分散控制系统 (DCS ) 现场总线控制系统(FCS )3)计算机控制装置种类 可编程控制器;可编程控制器; 可编程调节器;可编程调节器; 总线式工控机;总线式工控机; 单片微型计算机;单片微型计算机; 其他控制装置其他控制装置4)计算机控制系统与常规仪表控制系统的主要异同点是什么?同:1)计控系统是由常系统演变而来的; 2)两者的结构基本相同异:1)计控系统中处理的信号有两种:模拟信号和数字信号。

而常系统处理的只有模拟信号2)计控系统具有智能化3)计控系统有软件也有硬件,而常系统只有硬件二、第二章1)4 位 D/A 转换器为例说明其工作原理假设D3、D2、D1、D0全为1,则BS3、BS2、BS1、BS0全部与“1”端相连。

根据电流定律,有:由于开关 BS3 ~ BS0 的状态是受要转换的二进制数的状态是受要转换的二进制数 D3、D2、D1、D0 控制的,并不一定全是“1”。

因此,可以得到通式:考虑到放大器反相端为虚地,故:选取 R fb = R ,可以得到:对于 n 位 D/A 转换器,它的输出电压V OUT 与输入二进制数B( Dn-1~ D0) 的关系式可写成:的关系式可写成:结论:可见,输出电压除了与输入的二进制数有关,还与运算放大器的反馈电阻 Rfb 以及基准电压VREF 有关。

2)D/A 转换器性能指标是(1)分辨率 是指 D/A 转换器能分辨的最小输出模拟增量。

计算机数字控制装置的维修摘要:计算机数字控制装置广泛用于现代数控机床,熟悉它的构成和工作原理,并且不断地总结实际经验,对于计算机数字控制装置的维修至关重要。

关键词:计算机数字控制装置数控车床构成维修数字控制(Numerical Control)是近代发展起来的一种自动控制技术,使用数字化信号对机床运动及其加工过程进行控制的一种方法,简称数控(NC)。

NC装置由各种逻辑元件、记忆元件组成随机逻辑电路,是固定接线的硬件结构,由硬件来实现数控功能。

而现代的数控机床更为普遍地装备了计算机数字控制(Computer Numerical Control)装置(CNC装置)。

CNC装置是采用存储程序的专用计算机,由软件来实现部分或全部数控功能,具有良好的“柔性”,很容易通过改变软件来更改或扩展其功能。

本人所工作的包钢钢联无缝厂顶头车间,用作加工顶头的5台数控车床,分别装备了法那科公司0-TD和三菱公司M50L两种型号的CNC装置。

通过几年来对数控车床的检修维护,在掌握了数控车床电气系统的工作原理的同时,熟悉了计算机数字控制装置的构成和功能,总结出一些有关计算机数字控制装置维修的基本方法和经验。

1 计算机数字控制装置的构成三菱M50L型CNC装置的硬件构成见图1。

1.1 主机(CPU)FCA50LM50L型CNC装置为单微处理机结构,CPU采用16位芯片。

主机内装可编程控制器(PLC)。

主机是CNC装置的核心部分,实时执行机床的加工程序并对PLC顺序程序进行控制。

1.2 伺服系统伺服系统包括了图1中的位置控制单元、速度控制单元和进给电机,由伺服供电装置MDS-B-CV-55、数字伺服驱动装置MDS-B-V2-325D、X轴伺服电机HA100e/2.0kW、Z轴伺服电机HA200e/3.5kW。

该伺服系统有很好的快速响应性能,能灵敏而准确地跟踪由FCA50L主机发送的数字指令信号。

并且伺服电机内装脉冲编码器,实时地把电机的转速反馈给主机,从而实现了伺服的半闭环控制。

计算机数控装置范文一、计算机数控装置的基本原理:1.数据处理:计算机数控装置通过输入、处理和输出三个步骤完成数据处理。

首先,通过外部输入设备将加工工艺过程所需的数据输入到计算机中;然后,计算机对输入的数据进行处理,生成相应的控制指令和运动轨迹;最后,通过输出设备将控制指令和运动轨迹发送到机械设备上。

2.信号输出:计算机数控装置通过数控接口输出控制信号。

这些控制信号包括运动指令、速度和加速度指令、位置指令等等。

通过这些信号,计算机控制机械设备实现各种加工、运动和操作。

3.运动控制:计算机数控装置通过输出不同的控制信号,实现对机械设备的运动控制。

这些控制信号包括步进电机的脉冲信号、伺服电机的控制信号、液压传动的控制信号等等。

通过改变这些控制信号的频率、幅度和相位等参数,可以实现机械设备的不同运动。

4.反馈控制:计算机数控装置通过传感器和编码器等反馈设备,实时监测和反馈机械设备的位置、速度和加速度等信息。

通过这些反馈信息,计算机可以调整控制信号,实现对机械设备运动的闭环控制。

二、计算机数控装置的应用领域:1.机械加工:计算机数控装置可以控制机床进行铣削、钻孔、切割等加工操作。

它可以通过不同的控制信号,实现复杂的轮廓加工和曲面加工等工艺要求。

2.机器人控制:计算机数控装置可以控制机器人进行抓取、搬运、焊接等操作。

它可以通过不同的控制信号,实现机器人的精确位置控制和运动路径规划。

3.3D打印:计算机数控装置可以控制3D打印机进行物体的制造。

它可以通过输出不同的控制信号,实现复杂的层层堆积和精确的造型。

4.自动化流水线:计算机数控装置可以控制生产线上的各个设备进行自动化生产。

它可以通过不同的控制信号,实现设备之间的协调运作和自动化控制。

5.数控激光切割:计算机数控装置可以控制激光切割机进行金属切割、雕刻和打标等操作。

它可以通过输出不同的控制信号,实现高精度的切割和图案制作。

三、计算机数控装置的优势:1.精度高:计算机可以进行高精度的运动控制和数据处理,可以实现更高的加工精度和生产效率。

计算机数字控制装置装置计算机数字控制装置(Computer Numerical Control,CNC)是一种使用计算机控制系统进行自动化加工的装置。

它利用专门的软件和硬件,通过数字指令控制机床进行自动加工。

CNC装置的出现大大提高了加工的精度和效率,广泛应用于各个领域,如机械制造、航空航天、汽车制造等。

工作原理CNC装置由计算机控制系统、电气控制系统、机械传动系统和执行系统组成。

其中,计算机控制系统是核心部分,它负责接收用户输入的加工指令,通过软件解析后生成控制信号,传递给电气控制系统进行相应操作。

电气控制系统负责控制机床的各个运动轴,通过控制伺服驱动器,使机床按照预定路径和速度进行加工。

机械传动系统通过齿轮、传动带等方式将电气信号转化为机械运动,实现加工操作。

执行系统包括刀具、刀杆、刀座等零部件,负责实际的切削、钻孔等加工操作。

特点1.高精度:CNC装置能够实现微米级的精确加工,大大提高了产品的质量和稳定性。

2.高效率:由于机床的自动化程度高,CNC装置可以全天候连续工作,大大提高了生产效率。

3.多功能:CNC装置具有多种加工功能,可以进行切削、钻孔、攻丝等操作,满足不同产品的加工需求。

4.灵活性:CNC装置可以通过更换刀具和调整加工程序,适应不同形状和尺寸的工件加工。

5.可编程:CNC装置通过预先编写加工程序,实现自动化加工,大大简化了操作流程。

应用领域CNC装置在各个领域都有广泛的应用。

1.机械制造:CNC装置可以用于加工各类金属零部件,如机床主轴、齿轮、轴承等。

它能够快速、精确地进行切削、铣削等加工操作,提高了机械制造的效率和品质。

2.航空航天:CNC装置在航空航天领域具有重要应用。

它可以用于加工飞机零部件,如发动机转子、机翼组件等。

通过CNC装置的高精度加工,可以提高飞机的性能和安全性。

3.汽车制造:CNC装置在汽车制造中扮演着关键角色。

它可以用于加工汽车发动机、刹车盘、曲轴等关键部件。