感应加热电源的调功方式探讨

- 格式:pdf

- 大小:93.80 KB

- 文档页数:1

石油管道感应加热电源中功率调节方法的研究摘要:本文主要研究石油管道感应加热电源中功率调节的方法。

首先介绍了石油管道感应加热电源的基本原理和结构,然后分析了目前主要的功率调节方法,包括PID控制、神经网络控制等。

最后,结合实际情况,提出了一种有效的功率调节方法,通过仿真和实验证明了该方法的可行性和较好的控制效果。

关键词:石油管道;感应加热;功率调节;PID控制;神经网络控制正文:石油管道作为石油运输的主要通道,其传输效率和安全性直接关系到石油供应和市场稳定。

为了提高石油管道的传输效率和降低管道外壁温度,通常采用感应加热技术。

感应加热电源作为感应加热系统的重要组成部分,其功率调节的准确性和稳定性对感应加热效果的影响极大。

目前,常见的功率调节方法有PID控制、模糊控制、神经网络控制等。

PID控制是一种经典的控制方法,具有简单可靠、适用范围广等优点。

然而,在实际应用中,由于感应加热系统存在时变性和非线性等问题,PID控制方法的效果并不理想。

模糊控制和神经网络控制虽然能够较好地解决时变性和非线性问题,但是控制参数难以确定,控制精度不高等问题限制了它们的应用。

鉴于以上问题,本文提出了一种有效的功率调节方法。

该方法首先采用灰色预测模型对管道温度进行预测,然后利用模糊控制器实现对预测误差的校正,最后再利用PID控制器实现对功率的精确控制。

该方法既有效地解决了管道系统的非线性和时变性问题,又能够通过多层次的控制结构实现更高的控制精度。

为了验证该方法的可行性和效果,本文进行了仿真和实验。

仿真结果表明,该方法能够在不同负载的情况下快速调节输出功率,使管道温度稳定在预设值附近。

实验结果进一步证明了该方法的优越性和可行性,为石油管道感应加热电源中功率调节的研究提供了一种新的思路和方法。

结论:本文提出了一种新的石油管道感应加热电源中功率调节的方法,通过灰色预测、模糊控制和PID控制相结合的方式,有效地解决了管道系统的非线性和时变性问题,并实现了更高的控制精度。

利用SG3525实现调频控制的感应加热电源:感应加热技术具有加热温度高、加热效率高、速度快、加热温度容易控制、易于实现机械化、自动化、无空气污染等优点,如今感应加热电源已广泛用于金属熔炼、透热、热处理和焊接等工业过程。

根据功率调节量的不同感应加热电源有多种调功方式,调频调功是通过改变逆变器工作频率从而改变负载输出阻抗以到达调节输出功率的目的[1]。

这种调功方式控制比较简单,可以对电路的工作频率进展直接控制,而且能对功率连续调整。

本文正是基于调频调功这种方式,由PWM控制芯片SG3525控制实现的加热电源。

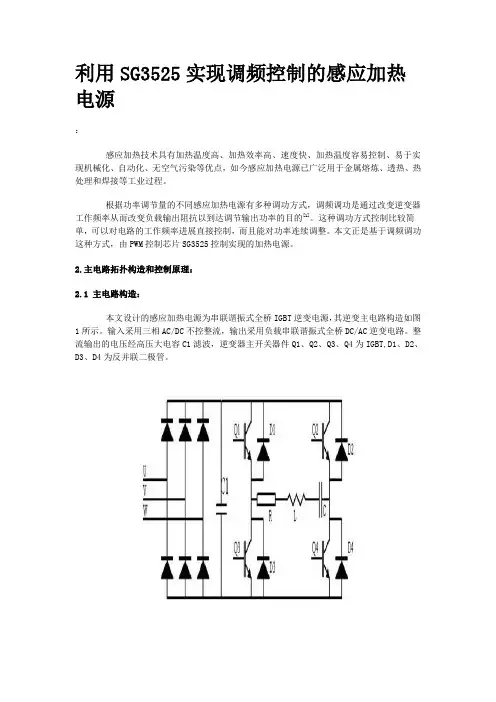

2.主电路拓扑构造和控制原理:2.1 主电路构造:本文设计的感应加热电源为串联谐振式全桥IGBT逆变电源,其逆变主电路构造如图1所示。

输入采用三相AC/DC不控整流,输出采用负载串联谐振式全桥DC/AC逆变电路。

整流输出的电压经高压大电容C1滤波,逆变器主开关器件Q1、Q2、Q3、Q4为IGBT,D1、D2、D3、D4为反并联二极管。

图1 主电路构造图调频控制的原理就是:通过改变逆变器开关频率来改变输出阻抗以到达调节输出功率的目的。

串联谐振等效电路图如图2所示。

图2 负载等效电路图负载等效阻抗为Z=1/jωC +jωL+R ;那么|Z|= =,其中f=1/〔2π〕谐振频率。

f=f0时,负载等效阻抗最小,|Z| =R,此时功率输出最大;f >f0时,负载呈感性,且频率越大感抗越大,功率减小;f<F0时,负载呈容性,且频率越小容抗越大,功率减小[2]。

图3为负载功率随频率变化的曲线(图中f0为负载谐振频率;f为负载工作频率;P0为负载谐振状态下的功率;P为负载工作时的功率。

图3 负载功率虽负载工作频率变化的曲线3 控制电路设计3.1 SG3525简介SG3525是一种性能优良、功能齐全和通用性强的单片集成PWM控制芯片。

其输出驱动为推拉输出形式,增加了驱动才能;内部含有欠压锁定电路、软启动控制电路、PWM锁存器;有过流保护功能;频率可调,同时能限制最大占空比[3]。

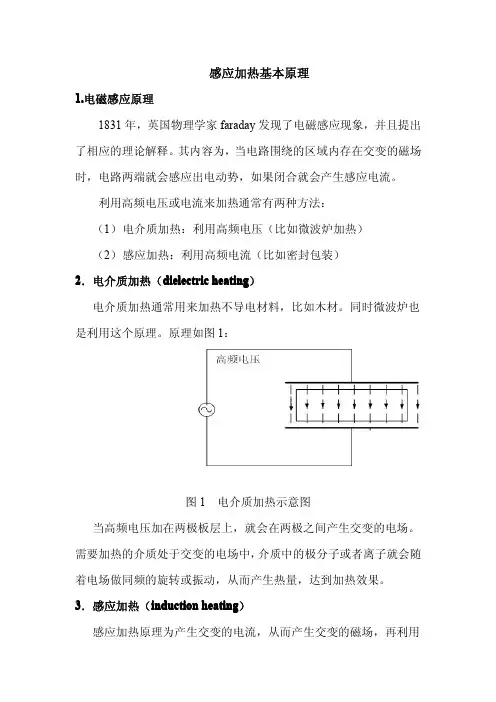

中频感应加热电源原理中频感应加热电源是一种常用的加热设备,它利用中频电流的感应作用将电能转化为热能。

该电源的工作原理主要包括电源单元、谐振电路、功率变换单元和控制单元等几个关键部分。

电源单元是提供电能的装置,通常由三相交流电源和整流电路组成。

交流电源通过整流电路将交流电转化为直流电,然后进一步进行滤波,以保证电源稳定。

谐振电路是中频感应加热电源的核心部分,它由电容器和电感器组成。

谐振电路的作用是将直流电转化为中频交流电,并将其输出到功率变换单元。

功率变换单元主要由功率开关管和输出变压器组成,其作用是将中频交流电通过功率开关管的控制进行变换,使其达到所需的电压和电流。

功率开关管可以根据负载的变化来调整输出功率,从而实现对加热过程的控制。

输出变压器则是将电源提供的中频交流电转化为适用于加热设备的高电压和高电流。

控制单元是中频感应加热电源的智能化部分,它通过传感器实时监测加热过程中的温度、电流和电压等参数,并根据设定的加热要求进行调节。

控制单元可以实现加热功率的精确控制和加热时间的设定,从而提高加热效率和产品质量。

中频感应加热电源具有许多优点。

首先,它具有高效率和节能的特点。

由于中频电流只在工件表面产生感应加热效应,因此加热效率较高,可以减少能量的浪费。

其次,中频感应加热电源具有快速加热和均匀加热的特点。

由于电磁感应的作用,加热速度快且加热均匀,可以提高生产效率和产品质量。

此外,中频感应加热电源还具有操作简便、自动化程度高等特点,可以提高工作环境的安全性和操作的便利性。

中频感应加热电源广泛应用于金属加热、焊接和热处理等领域。

在金属加热方面,中频感应加热电源可以用于钢铁、铜、铝等金属材料的加热和熔炼。

在焊接方面,中频感应加热电源可以实现金属材料的局部加热,从而实现高效的焊接。

在热处理方面,中频感应加热电源可以用于金属材料的淬火、回火和退火等工艺,以改善材料的性能和延长使用寿命。

中频感应加热电源是一种高效、节能的加热设备,其工作原理简单明了。

感应加热电源的调功率方法田志明 侯西伦摘要:本文论述了感应加热电源常见的几种功率大小调节的方法,从原理到电路的实现上进行了较详细的分析。

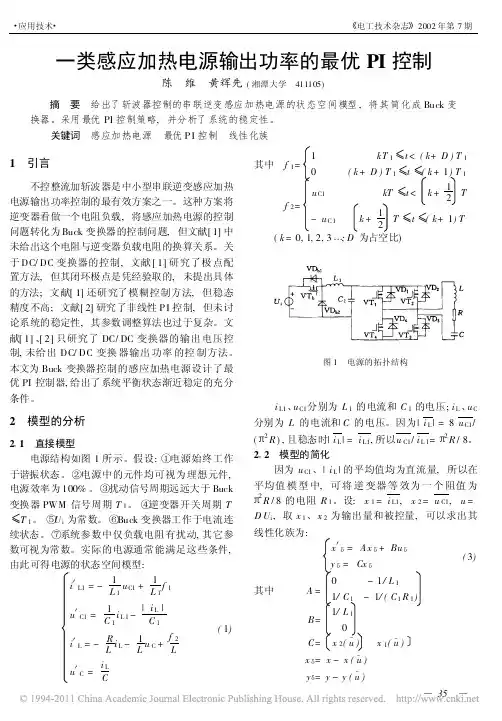

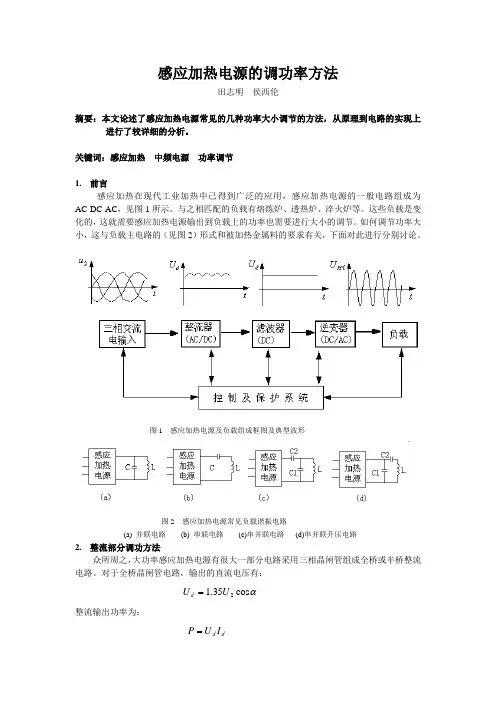

关键词:感应加热 中频电源 功率调节1. 前言感应加热在现代工业加热中已得到广泛的应用,感应加热电源的一般电路组成为AC-DC-AC ,见图1所示。

与之相匹配的负载有熔炼炉、透热炉、淬火炉等。

这些负载是变化的,这就需要感应加热电源输出到负载上的功率也需要进行大小的调节。

如何调节功率大小,这与负载主电路的(见图2)形式和被加热金属料的要求有关,下面对此进行分别讨论。

图1 感应加热电源及负载组成框图及典型波形图2 感应加热电源常见负载谐振电路(a) 并联电路 (b) 串联电路 (c)串并联电路 (d)串并联升压电路2. 整流部分调功方法众所周之,大功率感应加热电源有很大一部分电路采用三相晶闸管组成全桥或半桥整流电路。

对于全桥晶闸管电路,输出的直流电压有:αcos 35.12U U d =整流输出功率为:d d I U P =这里U d 是整流后的直流电压,I d是直流电流,P为直流功率,cosα为整流部分的功率因数,改变功率因素α可改变直流功率。

调整整流控制脉冲电路的α角可改变输出功率。

晶闸管全桥整流电路中控制α角变化的电路较多,早期有分立元件,KJ004(KC004)专用集成电路,TC785,TC787等专用电路,也有用单片机控制的,下面用一种目前正在工业现场运行的成熟产品的数字化控制α角触发电路说明其工作原理。

图3是西安产的中频电源控制电路中整流触发角α控制线路框图。

图4给出了具体电路。

图3 数字化调节整流相位角电路框图图4 数字化调节整流相位角实际电路图工作原理:三相同步来之于三相输入工频电压的取样信号,用来复位数字计数器,脉冲宽度调节电路是对前面形成的触发脉冲定宽窄。

末级驱动电路的功能是放大,隔离,组成双脉冲信号等。

压控振荡器(V/f)是用PI调节器的输出电压V K的高低控制频率大小的变化,故障电路是在电源出现故障时把脉冲输出相位拉到逆变(有源逆变)状态,或封锁整流脉冲的输出。

毕业设计论文课题:功率可调中频感应加热电源控制系统的设计院 <系):专业:学生姓名:学号:摘要中频感应加热以其加热效率高、速度快,可控性好及易于实现机械化、自动化等优点,已在熔炼、铸造、弯管、热锻、焊接和表面热处理等行业得到广泛的应用。

本设计根据设计任务进行了方案设计,设计了相应的硬件电路,研制了20KW 中频感应加热电源。

本设计中感应加热电源采用IGBT作为开关器件,可工作在10 Hz~10 kHz频段。

它由整流器、滤波器、和逆变器组成。

整流器采用不可控三相全桥式整流电路。

滤波器采用两个电解电容和一个电感组成Ⅱ型滤波器滤波和无源功率因数校正。

逆变器主要由PWM控制器SG3525A控制四个IGBT的开通和关断,实现DC-AC的转换。

设计中采用的芯片主要是PWM控制器SG3525A和光耦合驱动电路HCPL-316J。

设计过程中程充分利用了SG3525A的控制性能,具有宽的可调工作频率,死区时间可调,具有输入欠电压锁定功能和双路输出电流。

由于HCPL-316J具有快的开关速度<500ns),光隔离,故障状态反馈,可配置自动复位、自动关闭等功能,所以选择其作为IGBT的驱动。

对原理样机的调试结果表明,所完成的设计实现了设计任务规定的基本功能。

此外,为了满足不同器件对功率需要的要求,设计了功率可调。

这部分超出了设计任务书规定的任务。

关键词:感应加热电源;串联谐振;逆变电路;IGBT目录引言 (1)1 绪论 (2)1.1 感应加热的工作原理21.2 感应加热电源技术发展现状与趋势 (3)2 感应加热电源实现方案研究 (5)2.1 串并联谐振电路的比较 (5)2.2 串联谐振电源工作原理72.3 电路的功率调节原理 (8)2.4 本课题设计思路及主要设计内容 (8)3 感应加热电源电路的主回路设计 (9)3.1 主电路的主要设计元器件参数 (9)3.2 感应加热电源电路的主回路结构 (9)3.2.1主回路的等效模型 (10)3.2.2整流部分电路分析 (13)3.2.3逆变部分电路分析 (15)3.3 系统主回路的元器件参数设定 (16)3.3.1整流二极管和滤波电路元件选择 (16)3.3.2IGBT和续流二极管的选择 (17)3.3.3槽路电容和电感的参数设定 (18)4 控制电路的设计 (19)4.1控制芯片SG3525A (19)4.1.1内部逻辑电路结构分析204.1.2芯片管脚及其功能介绍 (21)4.2 电流互感器 (23)5 驱动电路的设计 (24)5.1 绝缘栅双极型晶体管<IGBT)对驱动电路的要求 (24)5.1.1门极电压对开关特性的影响及选择 (24)5.1.2门极串联电阻R对开关特性的影响及选择 (25)G5.2 IGBT过压的原因及抑制 (25)5.3 IGBT的过流保护 (26)5.3.1设计短路保护电路的几点要求275.4集成光电隔离驱动模块HCPL-316J (27)5.4.1器件特性 (27)5.4.2芯片管脚及其功能介绍 (28)5.4.3内部逻辑电路结构分析 (28)5.4.4器件功能分析295.4.5驱动电路的实验和注意问题306 辅助直流稳压电源316.1 三端固定稳压器 (31)6.2 本次设计用的的电源 (32)6.2.1 18伏,15伏稳压电压电源 (32)6.2.2 ±12伏,±5伏双路稳压电源 (32)6.2.3元器件选择及参数计算 (33)7 硬件调试 (34)8 结论 (35)致谢 (37)参考文献 (38)附录一整体电路原理图 (39)附录二控制电路PCB (40)引言随着功率器件的发展,感应加热电源的频率也逐步提高,经历了中频、超音频、高频几个阶段。

如何在感应加热过程中保持较稳定的输出功率?

感应加热过程中,工件因温度升高,过了居里点失去磁性,负载产生变化,加热功率会下降。

(1)对机式发电机采取的措施是在加热过程中附加电容一般此法应用于加热时间较长的大工件,如大齿轮,飞轮齿圈等。

其方法是在淬火机上增加附加电容与相应的带

灭弧罩的接触器,当工件加热到磁性转变点后,发电机电流及功率均下降,指针往

电感性方向转。

此时,将已比配好的电容量附加上去,发电机电流及功率即上升一

定数值,此法称附加电容法

(2)对高音频设备采取的措施是在加热的过程中改变负载电感其方法是增加了一个辅助电感,当开始加热时,辅助电感与感应器是串联的;到了居里点以后,由螺旋线

圈控制的铜分路器插入原来分断的IC流派,辅助电感被断路,负载匹配状态即改

变了,输出功率可以增加。

辅助电感短接前,应先使加热断开。

(3)。

感应加热电源的原理及相关维修感应加热电源的原理及相关维修中频电源的工作原理为:采用三相桥式全控整流电路将交流电整流为直流电,经电抗器平波后,成为一个恒定的直流电流源,再经单相逆变桥,把直流电流逆变成一定频率(一般为1000至8000Hz)的单相中频电流。

负载由感应线圈和补偿电容器组成,连接成并联谐振电路。

晶闸管中频感应加热电源是利用晶闸管将三相工频交流电能变换成几百或几千赫兹的单相交流电能。

具有控制方便、效率高、运行可靠、劳动强度低的特点,广泛用于铸钢、不锈钢或合金钢的冶炼、真空冶炼、锻件的加热和钢管的弯曲、挤压成型、工件的预热、钢件表面淬火、退火热处理、金属零件的焊接、粉末冶金、输送高温工质的管道加热、晶体的生长等不同场合。

一般情况下,可以把中频电源的故障按照故障现象分为完全不能起动和起动后不能正常工作两大类。

作为一般的原则,当出现故障后,应在断电的情况下对整个系统作全面检查,它包括以下几个方面:(一)电源:用万用表测一下主电路开关(接触器)和控制保险丝后面是否有电,这将排除这些元件断路的可能性。

(二)整流器:整流器采用三相全控桥式整流电路,它包括六个快速熔断器、六个晶闸管、六个脉冲变压器和一个续流二极管。

在快速熔断器上有一个红色的指示器,正常时指示器缩在外壳里边,当快熔烧断后它将弹出,有些快熔的指示器较紧,当快熔烧断后,它会卡在里面,所以为可靠起见,可以用万用表通断档测一下快熔,以判断它是否烧断。

测量晶闸管的简单方法是用万用表电阻挡(200Ω挡)测一下其阴极—阳极、门极—阴极电阻,测量时晶闸管不用取下来。

正常情况下,阳极—阴极间电阻应为无穷大,门极—阴极电阻应在10—50Ω之间,过大或过小都表明这只晶闸管门极失效,它将不能被触发导通。

脉冲变压器次边接在晶闸管上,原边接在主控板上,用万用表测量原边电阻约为50Ω。

续流二极管一般不容易出现故障,检查时用万用表二极管挡测其二端,正向时万用表显示结压降约有500mV,反向不通。

IGBT半桥串联谐振型感应加热电源调频调功技术研究【摘要】针对IGBT半桥串联谐振型感应加热电源,详细分析了其在弱感性状态下的工作过程,提出了一种基于单片机S3F9454和SG3525来实现调频调功的方案。

通过该方案可以实现对负载固有谐振频率及时跟踪,系统能自动按照设定的功率实现恒功率的输出。

经过样机试验验证了该方案的可行性,试验结果表明该装置加热速度快、效率高、节能环保。

【关键词】IGBT半桥串联谐振;SG3525;S3F9454;调频调功1引言现阶段市场上加热型设备所用的加热方式普遍为电热圈发热,通过接触传导方式把热量传到被加热体上,存在加热速度慢、热传导损失、无法满足一些温度需要较高的场合等缺点。

电磁感应加热技术是利用金属被加热体在交变磁场中产生的涡流进行加热,使得被加热体快速发热,并且可以根据实际情况在加热体外部包裹一定的隔热保温材料,以减少热量的散失,从而提高热效率。

该方法具有易实现自动控制、热效率高、节电效果显著等优点。

感应加热电源常用的功率调节方式有两种:调压调功方式和调频调功方式[1]。

本设计中采用调频调功方式,这种调功方式简单,可对电路的工作频率直接调整,连续调节功率,不需要调压环节,控制简单。

因此提出了一种单片机S3F9454和SG3525相结合的调频调功控制方案,既减少了逆变器的开关损耗,又确保了主电路安全可靠的工作。

2 主电路工作原理本文所述的电磁感应加热电源采用半桥串联谐振型拓扑结构,主电路如图1所示。

电磁感应加热电源将220V工频交流电整流、滤波、逆变成18~30KHz 的高频交流电,通过连接线连接到电磁加热线圈上,高频交流电透过保温材料作用于金属被加热体,使金属自身发热。

在半桥谐振型感应加热电源电路中,一个周期可以分为6个工作模态,由于前一半开关周期和后一半开关周期的电路工作过程完全对称,所以只分析前一半开关周期中的电路模态。

图2为逆变电路工作在弱感性状态下开关管S1驱动电压、负载电流的波形。

感应加热电源的控制与驱动电路感应加热电源中电力电子控制电路的构成, 显现出多样化组成方式, 其控制方案主要是根据感应电源调功方式、 加热负载特性要求等不同, 控制电路的构造会有所不同 。

感应加热电源的功率控制调节方式总体上可分为直流侧调功和逆变侧调功两种 。

直流侧调功又分为三相全控整流器调功和直流斩波器调压调功 。

逆变侧调功的控制电路方案根据加热工艺特性要求, 可以采用的控制方式更灵敏, 常用的有调频功〔PFM 〕、移相调功〔PSM)、脉宽调制恒频调功〔PWM 〕、脉冲密度调制调功〔PDM 〕、调宽调制加调频调功〔PWM+PFM 〕、脉宽调制加脉冲密度调制调功〔PWM+PDM 〕等各种调功方式。

下面就感应加热电源控制电路的根本组成和原那么作简单表达,其详细内容将在相关章节中介绍。

(1)控制方式根据感应加热电源负载特性不同,调功方法不同,通常可采用电压反响控制、电流反响控制。

1)采用电压控制,其目的是保证输出直流母线电压恒定,也就是说加在感应加热绕组的端电压恒定。

控制采样可以取自直流母线电压或逆变器电感绕组或谐振补偿电容上的电压。

取样一般采用隔离式电压传感器(TV),经道算、比较处理,控制品闸管的导通角或逆变器开关管PWM 驱动脉冲的相移或脉宽, 到达改变直流输出到逆变器直流母线上的电压或改变逆变器输出电压的平均值(或有效值),最终因闭环负反响的作用维持输出电压恒定。

输人电压的波动,对加热电源的输出功率也就是对工件的加热温度产生较大影响,将直接影响到加热工件的产品工艺质量要求。

加热电源的输出功率为P =u 2/Z,在负载不变的条件下,功率P 与电压组或谐振补偿电容上的电压。

u 的平方成正比。

也就是说,加热温度与电压的平方成正比。

假设电压不稳定,加热温度就不均匀,对于毛坯工件加热、淬火要求温度稳定性较高的场合,必需要有自动稳压功能,否那么产品质單得不到保证。

2)采用电流控制,其目的是保证输出直流或高频输出电流恒定。

感应加热电源常见调功方式的探讨【摘要】随着电力电子技术的发展,感应加热技术也迅速发展。

尤其是数字技术的发展,使感应加热电源的调功技术有了新突破。

本文主要对感应加热电源常见的几种调功方式进行比较,并对各种方案的优缺点及适用场合进行了分析。

【关键词】感应加热技术;电源;调功方式1.引言感应加热技术主要是利用电磁感应原理来对工件进行加热,它采用的是非接触式加热方式。

由于感应加热过程中,能量的传递是以电磁波的形式进行的,所以受外界的干扰小,能量的扩散少,大大提高了能量的利用,提高了加热的效率,使感应加热在钎焊行业、淬火行业、退火行业、金属熔炼热处理、机械制造、轻工及电子类的加工等现代工业生产中得到了广泛的应用。

感应加热电源在实际应用中需要根据负载等效参数随温度的变化和加热工艺的需要,随时对感应加热电源输出功率的进行调节,所以选择合适的调功方式对于感应加热电源来说非常重要。

2.感应加热电源常见的调功方式目前,感应加热电源的功率调节方式可分为两大类:直流调功和逆变调功两大类。

直流调功是对逆变器直流侧的输入电压进行调节,达到调节感应加热电源的输出功率的目的。

直流调功主要有晶闸管相控整流调压调功和直流斩波调压调功两大类。

逆变调功是指通过对逆变器开关管的控制,来实现输出功率的调节。

逆变调功常用移相脉冲宽度调制(PS-PWM)调功,脉冲频率调制(PFM)调功,脉冲密度(PDM)调功等方式。

3.各种调功方式的特点和适用场合(1)晶闸管相控整流调压调功晶闸管相控整流技术是指通过调节晶闸管的导通角,使其输出电压值连续可调,实现系统的功率调节,在感应加热系统中,一般采用三相桥式相控整流电路,如图1-1所示。

这种调功方式已经比较成熟,成本较低。

但是,晶闸管相控整流调压电路在控制角较大的情况下,输入功率因数很低,输入电流波形为尖峰脉冲,谐波含量很高,对电网形成了较大的污染。

而且晶闸管整流调压电路的EMI非常大,对周边的电气设备以及自身的控制电路将产生较大干扰。

电磁炉功率调节原理电磁炉是一种利用电磁感应原理加热的厨房电器。

它的特点是加热速度快、效率高、安全可靠。

而电磁炉功率调节原理是指通过控制电流的大小来实现炉具的加热功率的调节。

下面将详细介绍电磁炉功率调节的原理和方式。

一、电磁感应加热原理在介绍电磁炉功率调节原理之前,有必要了解一下电磁感应加热的原理。

电磁感应加热基于法拉第电磁感应定律,即当导体内有变化的磁场时,会产生感应电流,从而产生热量。

在电磁炉中,通过内部线圈通过交流电产生高频电磁场,这个高频电磁场的变化会在锅底中产生涡流,涡流在锅底内部产生阻尼使其加热。

因此,电磁炉的加热效率高于传统的燃气灶和电炉。

二、电磁炉功率调节方式1. 频率调节功率电磁炉的功率调节主要通过调节供电频率来实现。

通常情况下,电磁炉的供电频率为50Hz或60Hz,通过改变供电频率来调节电磁炉的功率。

功率调节越高,供电频率越高,涡流会更加激烈,加热效果更好。

2. 电流调节功率电磁炉的功率调节还可以通过控制供电电流的大小来实现。

电磁炉通过供电电流控制电磁线圈的电流大小,进而调节加热功率。

通过改变电流大小来控制电磁炉的加热效果。

然而,由于电磁炉的供电电流一般较大,所以电流调节方式对于一般家用电磁炉来说并不常见,而是大多采用频率调节功率的方式来实现。

三、电磁炉功率调节的优势1. 灵活性高电磁炉功率调节灵活,可以根据食材的不同需求进行调节。

通过调节功率,可以实现快速加热、慢炖、保温等不同的烹饪需求。

2. 节能环保电磁炉功率调节的原理决定了它的高能效和环保特性。

电磁炉的加热速度快,并且只在锅底产生热量,减少了能源的浪费,同时也减少了对室内空气的污染。

3. 安全可靠电磁炉功率调节方式简单可靠,用户可以根据需要灵活调节,不用担心火焰引起的危险。

电磁炉在炉面和锅具周围也不会产生高温,减少了烫伤的风险。

总结:电磁炉的功率调节原理基于电磁感应加热,通过调节供电频率和电流的大小来实现。

电磁炉功率调节具有灵活性高、节能环保和安全可靠的优势。

感应加热电源的容性移相PWM调功孙起良;张志宏【摘要】In the view of the adverse situation that IGBT (Insulated Gate Bipolar Transistor) has tail current and generates more turn - off loss when is turned off, this paper analyzes the characteristics the serial inverter switching devices IGBT turns on and turns off in the capacitive load state, comparing the switching condition with resonant load state, using capacitive phase - shifted PWM power modulation to achieve the output power automatic adjustment. The paper selects parameters based on the overall structure of the induction heating power supply, u-sing MATLAB to simulate and analyze, and the results show that this approach is able to achieve the output power continuous automatic adjustment, and has wide adjustment range of the phase shifting angle.%针对IGBT关断时存在拖尾电流会产生较大关断损耗的问题,分析了负载容性状态下串联逆变器开关器件IGBT开通与关断的特性,并与负载谐振状态下的情况进行对比,采用容性移相PWM进行输出功率的自动调节.同时根据感应加热电源的整体结构进行参数选取,运用MATLAB 进行仿真分析,仿真结果证明了这种方式可以实现输出功率的连续自动调节,且具有较宽的移相角调节范围.【期刊名称】《安徽理工大学学报(自然科学版)》【年(卷),期】2013(033)001【总页数】6页(P33-37,46)【关键词】感应加热电源;容性移相PWM调功;IGBT;拖尾电流;串联逆变器;移相角【作者】孙起良;张志宏【作者单位】天津理工大学自动化学院天津市复杂系统控制理论及应用重点实验室,天津300384;天津广播电视发展有限公司,天津300072【正文语种】中文【中图分类】TM924.5根据负载的电压相位与电流相位间的关系,负载有感性、谐振和容性三种状态[1],负载的这三种工作状态对应着逆变器的三种移相调功。