铣削加工-铣削中求各种参数的公式

- 格式:ppt

- 大小:4.68 MB

- 文档页数:29

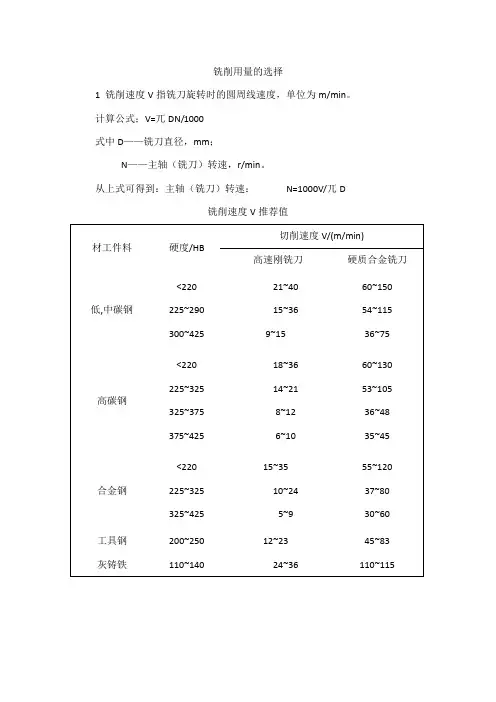

铣削用量的选择

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000

式中D——铣刀直径,mm;

N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D

铣削速度V推荐值

2进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

(1) 每齿进给量a f 铣刀每转过一个齿,工件沿进.给方向移动的距离, 单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距离, 单位为mm/r.。

(3) 每分钟进给量Vf 铣刀每旋转1min, 工件沿进.给方向移动的位为距离,

单位为mm/ min。

.

三种进给量的关系为: Vf =a fzn

式中 a f ——每齿进给量,mm/z。

.

z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

铣刀每齿进给量, a

(mm/z.) 推荐值

f

3铣削层用量

(1)铣削宽度a e铣刀在一次进给中所切掉工件表面的宽度,单位为mm。

.

一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(2)背吃刀量a p(切削深度) 铣刀在一次进给中所切掉工件表面的厚度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为~0.30mm;端铣刀粗铣时约为2~5mm,精铣时约为~0.50mm.。

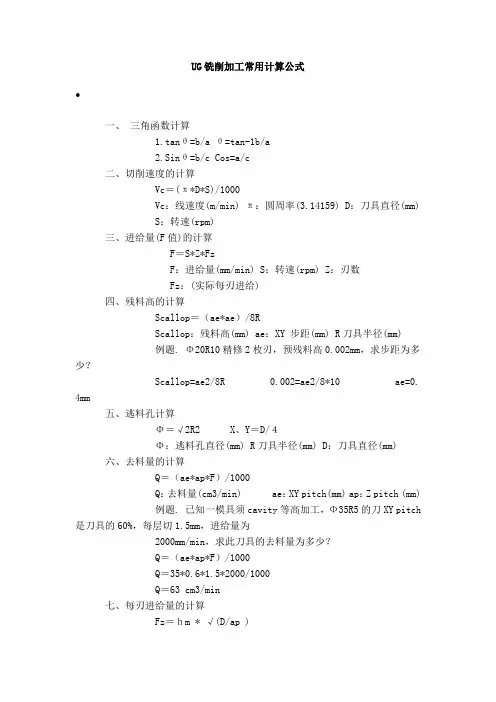

切削参数计算公式切削参数计算是机械加工中非常重要的一环,它决定了整个加工过程的效率和质量。

在进行切削参数计算时,需要考虑多个因素,如切削速度、进给速度、切削深度等。

下面我们将介绍一些常用的切削参数计算公式,帮助加工人员更好地确定合适的切削参数。

1.切削速度的计算公式:切削速度是指工件表面上单位时间内被切削刀具切削的长度,通常用m/min 来表示。

切削速度的计算公式为:Vc=π×D×n其中,Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm;n 为主轴转速,单位为r/min。

2.进给速度的计算公式:进给速度是指切削刀具在工件上运动的速度,通常用mm/r 来表示。

进给速度的计算公式为:F=f×n其中,F 为进给速度,单位为mm/r;f 为每齿进给量,单位为mm,通常由刀具制造商提供;n 为主轴转速,单位为r/min。

3.切削深度的计算公式:切削深度是指刀具切入工件内部的深度,通常用mm 来表示。

切削深度的计算公式为:ae = ft×n其中,ae 为切削深度,单位为mm;ft 为切削时每齿的切削厚度,单位为mm;n 为主轴转速,单位为r/min。

4.主轴转速的计算公式:主轴转速是指主轴每分钟旋转的圈数,通常用r/min 来表示。

主轴转速的计算公式可以根据切削速度和刀具直径来确定,公式为:n=Vc/(π×D)其中,n 为主轴转速,单位为r/min;Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm。

5.铣削切削力的计算公式:铣削切削力是在铣削过程中刀具对工件作用的力,通常用N(牛顿)来表示。

铣削切削力的计算公式为:Ft = Kc×ae×ap×fr其中,Ft 为铣削切削力,单位为N;Kc 为切削力系数;ae 为切削深度,单位为mm;ap 为轴向进给深度,单位为mm;fr 为切削速度,单位为mm/min。

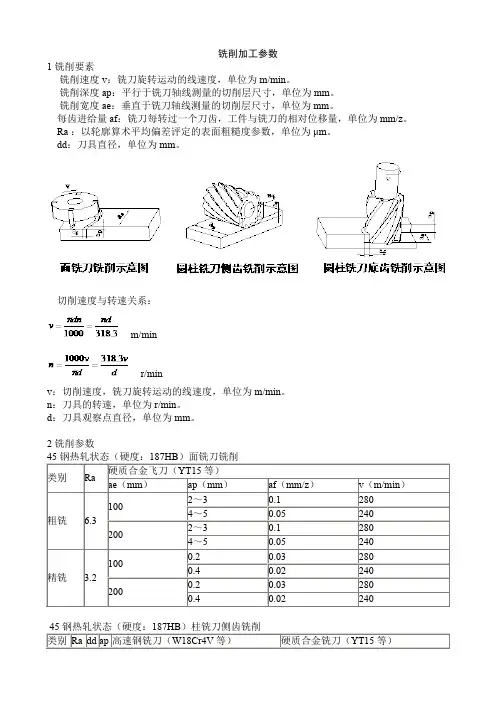

铣削加工参数

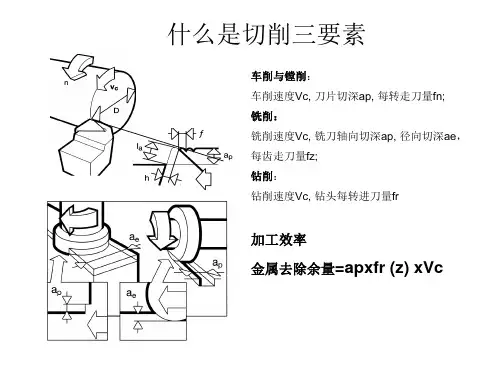

1铣削要素

铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:

m/min

r/min

v:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数。

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。

切削用量包括主轴转速、背吃刀量及进给速度等。

对于不同的加工方法,需要选用不同的切削用量。

切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度并充分发挥机床的性能,最大限度地提高生产率,降低成本。

(1)主轴转速的确定主轴转速应根据允许的切削速度和工件(或刀具)的直径来选择。

其计算公式为:n=1000v/(πD)计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

(2)进给速度的确定进给速度F是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。

最大进给速度受机床刚度和进给系统的性能限制。

在轮廓加工中,在接近拐角处应适当降低进给量,以克服由于惯性或工艺系统变形在轮廓拐角处造成“超程”或“欠程”现象。

确定进给速度的原则:1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

一般在100~200mm/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50mm/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统给定的最高进给速度。

(3)背吃刀量确定背吃刀量(a p)根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

为了保证加工表面质量,可留0.2~0.5mm精加工余量。

铣削加工参数1铣削要素铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:m/XXXr/minv:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数XXX热轧状态(硬度:187HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.12801004~50.粗铣6.32~30.12802004~50.0.20.1000.40.精铣3.20.20.2000.40.钢热轧状态(硬度:187HB)柱铣刀侧齿铣削类别Raddap高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1120201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.钢热轧状态(硬度:187HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1120202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..058010520..0360粗铣6.310..180201020..0860精铣3..10..10.02800.20.120100.20.010.030.021520150.20.10.20.010.030.0260806045钢调质状况(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0580101020..0360粗铣6.310..180202020..08600.10..10.028010100.20..20.0160精铣3.20.10..10.038020200.20..20.Cr钢热轧状况(硬度:212HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢热轧状态(硬度:212HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1110201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.Cr钢热轧状况(硬度:212HB)柱铣刀底齿铣削种别Raddae高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1110202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.Cr钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)种别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12201002~30.粗铣6.31~20.12202002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..057010520..0360粗铣6.310..170201020..08600.10..10.02701050.20..20.0160精铣3.20.10..10.037020100.20..20.Cr钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0570101020..0360粗铣6.310..170202020..0860精铣3..10..10.02700.20.120200.20.010.030.021520150.20.10.20.010.030.02607060H62硬化状态(硬度:164HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.23501004~50.1300粗铣6.32~30.23502004~50.13000.20.1000.40.精铣1.60.20.2000.40.H62软化状况(硬度:164HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1180201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.H62硬化状态(硬度:164HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1180202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)面铣刀铣削类别Ra硬质合金飞刀(YG8等)ae(mm)100粗铣6.3200100精铣1.6200ap(mm)2~34~52~34~50.20.40.20.4af(mm/z)0.30.150.30.150.060.040.060.04v(m/min)5004005004005004005004002A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1250201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1250202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.TC4固溶处置惩罚并时效状况(硬度:320~380HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)20.083610040.0425粗铣6.320.083620040.0425精铣1..20.03452000.40.20.40.020.030.02304530TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)1.50..50.084010530..0430粗铣6.31.50.1121.50.140201030..08300.20..20.05401050.40..40.0330精铣3.20.20..20.054020100.40..40.0330TC4固溶处置惩罚并时效状况(硬度:320~380HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)1.50..50.0840101030..0430粗铣6.31.50.1121.50.140202030..08300.20..20.054010100.40..40.0330精铣3.2 0.20..20.05402020。

铣削力计算公式详解

铣削力计算公式是指计算铣削过程中所需要的力的大小和方向,通常用于机械加工、制造等领域。

其公式为:

F = k * f * z * n

其中,F为铣削力,单位为牛顿(N);k为切削力系数;f为切削深度,单位为毫米(mm);z为每齿进给量,单位为毫米(mm);n为转速,单位为转/分钟(rpm)。

在实际应用中,需要根据不同的铣削材料和工艺条件确定切削力系数k的大小。

此外,这个公式假设了铣削过程是理想的,无生产力和振动的影响,所以在实际应用时需要考虑这些因素的影响并进行修正。

拓展:铣削力的大小和方向往往对加工结果有着重要的影响。

过大的铣削力会导致加工精度下降、切削刃易磨损、加工表面质量下降等问题,而过小的铣削力则会影响加工效率。

因此,在实际生产中需要对铣削力进行准确的计算和控制,以保证加工结果的质量和效率。

同时,使用合适的切削工具、合理设计刀具路径、设置合理的切削参数也可以有效控制铣削力的大小和方向。

铣削公式和定义工程公式切削速度 (vc)(m/min)主轴转速 (n)(rpm)每齿进给量 (fz)(mm)金属去除率 (Q)(cm?/min)工作台进给或进给速度 (vf)(mm/min)扭矩 (Mc)(Nm)净功率要求 (Pc) (kW)平均切屑厚度 (hm),侧铣(mm)面铣(mm)在将工件中央对准铣刀放置时。

注意: aros和arcsin用度表示特定切削力 (kc) (N/mm?)如果γ0,使用γ0= 0°,那么公式变为:特定铣刀公式具有直切削刃的刀具在特定深度的最大切削直径(mm)。

面铣 (对中工件) 直切削刃和侧铣 (ae >Dcap/2) mm。

侧铣 (ae >Dcap/2) 直切削刃,mm。

使用圆刀片的刀具在特定深度的最大切削直径(mm)。

面铣圆刀片 (ae >Dcap/2)mm。

侧铣 (ae >Dcap/2) 和圆刀片 (ap球头立铣刀在特定深度的最大切削直径(mm)。

每齿进给量 (mm/齿),刀具对中。

每齿进给量 (mm/齿),侧铣。

内圆坡走铣 (3轴) 或圆弧铣 (2轴) 计算公式周边进给率(mm/min)刀具中心进给率(mm/min)径向切深(mm)对于实体式工件, Dw = 0和 ae eff = Dm/2每齿进给量(mm)当扩孔时每齿进给量(mm)外圆坡走铣 (3轴) 或圆弧铣 (2轴)计算公式周边进给率(mm/min)刀具中心进给率(mm/min)每齿进给量(mm)铣刀主偏角– kr (度)主切削刃角 (kr) 是影响切削力方向和切屑厚度的主要因素。

刀具直径– Dc (mm)刀具直径 (Dc)在PK部位上测量,主切削刃在这里与平行刃带相遇。

Dc 是在大多数情况下出现在订货号的直径,但CoroMill 300除外,它使用D3 。

要考虑的最重要直径是(Dcap) –在实际切削深度 (ap) 处的有效切削直径–用于计算实际切削速度 (ve)。

铣刀的切削三要素计算公式铣削是一种常见的金属加工方法,它通过铣刀对工件进行切削,以达到加工工件的形状和尺寸要求。

在进行铣削加工时,需要考虑切削速度、进给速度和切削深度这三个要素,它们直接影响着铣削加工的效率和质量。

本文将介绍铣刀的切削三要素计算公式,帮助读者更好地理解铣削加工过程。

一、切削速度的计算公式。

切削速度是指铣刀在切削过程中每分钟切削的长度,通常用m/min(米/分钟)来表示。

切削速度的计算公式如下:Vc = π×D×n。

其中,Vc表示切削速度,单位为m/min;π为圆周率,约为3.14;D表示铣刀的直径,单位为mm;n表示铣刀的转速,单位为r/min。

通过这个公式,我们可以得到切削速度与铣刀直径和转速的关系。

一般来说,切削速度越大,铣削加工的效率越高,但是需要根据工件材料和铣刀材质来选择合适的切削速度。

二、进给速度的计算公式。

进给速度是指铣刀在切削过程中每分钟切削的深度,通常用mm/min(毫米/分钟)来表示。

进给速度的计算公式如下:f = f×n。

其中,f表示进给速度,单位为mm/min;f表示每刀切削深度,单位为mm;n 表示铣刀的转速,单位为r/min。

通过这个公式,我们可以得到进给速度与每刀切削深度和转速的关系。

一般来说,进给速度越大,铣削加工的效率越高,但是需要根据工件材料和铣刀材质来选择合适的进给速度。

三、切削深度的计算公式。

切削深度是指铣刀在切削过程中每刀切削的深度,通常用mm(毫米)来表示。

切削深度的计算公式如下:ap = fz×n。

其中,ap表示切削深度,单位为mm;fz表示每齿切削深度,单位为mm;n表示铣刀的转速,单位为r/min。

通过这个公式,我们可以得到切削深度与每齿切削深度和转速的关系。

一般来说,切削深度越大,铣削加工的效率越高,但是需要根据工件材料和铣刀材质来选择合适的切削深度。

综上所述,铣刀的切削三要素计算公式为切削速度、进给速度和切削深度。

各种加工方法的切削力计算切削力计算是在机械加工中非常重要的一项工作,可以用来评估加工过程中刀具和工件的受力情况,以及选择合适的切削参数。

下面将分别介绍车削、铣削和钻削三种常见的加工方法的切削力计算方法。

1.车削:车削是一种常见的旋转切削工艺,用于制造轴类零件的加工。

车削切削力的计算通常有两种方法:力系法和力矩法。

力系法:通过切向力和径向力的分解,可以将车削切削力的计算分为两个部分。

切向力是工件表面沿着轴向运动方向的力,径向力是指向切削刀具中心的力。

切向力Ft的计算公式为:Ft = Fc * tan(β);径向力Fr的计算公式为:Fr = Fc * tan(α)*cos(β);其中,Fc为切削力,β为切削角,α为楔入角。

力矩法:通过切削力矩和切削切口宽度来计算切削力。

切削力矩Mc的计算公式为:Mc=Ft*l;切削力Fc的计算公式为:Fc=Mc/R;其中,Ft为切向力,l为切削切口宽度,R为刀具半径。

2.铣削:铣削是一种多刀具切削过程,用来加工平面和复杂曲面零件。

铣削切削力的计算可以通过下面的公式进行:F = kc * ap * ae * vf * ln;其中,F为切削力,kc为切削系数,ap为刀具切削深度,ae为切削宽度,vf为进给速度,ln为铣削加工长度。

切削系数kc由材料性质、刀具几何参数和切削条件所决定。

3.钻削:钻削是一种用钻头在工件上钻孔的加工过程。

钻削切削力的计算可以通过下面的公式进行:Fc=Kc*Ap*N;其中,Fc为切削力,Kc为切削系数,Ap为切削承受的面积,N为转速。

切削系数Kc由材料性质、钻头几何参数和切削条件决定。

需要注意的是,以上给出的计算公式都是一种基本的理论模型,实际加工过程中受到很多因素的影响,如刀具磨损、刀具的几何形状、工件材料的变化等等。

因此,实际的切削力计算需要结合机床、夹具、材料和刀具等多个因素进行综合分析。

总而言之,切削力的计算在机械加工中具有重要的意义,可以帮助选取合理的切削参数,提高加工效率和工件质量。

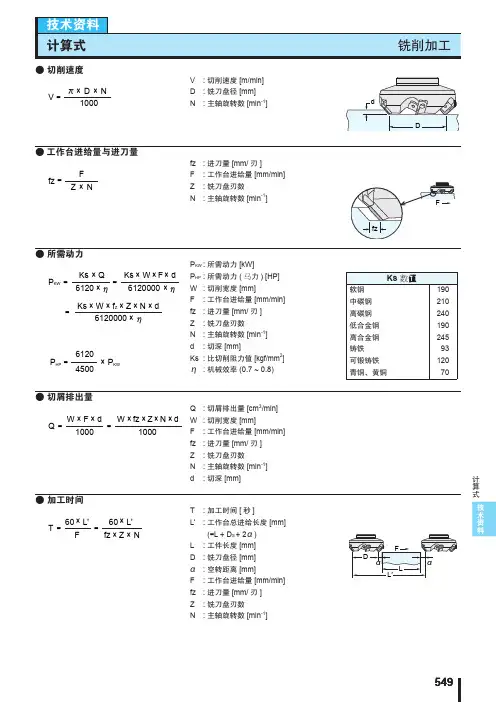

数控铣刀加工参数计算公式

切削速度(线速度):

V=(π*D*N)/1000 公式计算线速度,同时也可以反推计算转速

V:切削速度(m/min)

D:铣刀直径(mm)

N:主轴转速(rpm/min)

进给速度

V=N*F

V:进给速度(mm/min) ;计算加工时间时,用路径距离除以V得出,记得单位不要错;

N:同上

F:进给速度,每转进给量(mm/rpm)

每转进给量

F=Z*f

F:每转进给量(mm/rpm)

Z:齿数,就是参加切削使用的切削刃数量

f:每齿进给量(mm/齿)

所需动力

P=(Ks*Q)/(6120*π)=(Ks*W*F*d)/(6120000*η)=(Ks*W*f*Z*N*d)/(6120000 *η)

P:所需动力(Kw)

W:切削宽度(mm)

F:进给速度(mm/min)

f:每齿进给(mm/齿)

Z:齿数

N:亦同上

d:切深(mm)

Ks:切削阻力值(kgf/mm) 一般我们常用的铸铁:93,高合金钢:245,高碳钢:240;

η:机械效率(0.7~0.8)

切屑排出量

Q=W*F*d/1000=W*f*Z*N*d/1000

Q:切削排出量(cm/min)

W、F、f、Z、N、d:同上

球面端铣刀的切削速度和转速

N=(1000*Va)/(2*π* a*(2R-d)的开根号)

;黑色加粗部分打字打不出,抱歉,是加粗黑体字的开根号,理解万岁... N:主轴转速(同上)

R:刀半径,球部半径(mm)

d:切深(mm),同上

Va:切削速度(m/min)。

铣削加工参数1 铣削要素铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm 。

dd:刀具直径,单位为mm。

切削速度与转速关系:m/minr/minv:切削速度,铣刀旋转运动的线速度,单位为m/minn:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2 铣削参数45 钢热轧状态(硬度:187HB)面铣刀铣削45 钢热轧状态(硬度:187HB)柱铣刀侧齿铣削455 钢热轧状态(硬度:187HB)柱铣刀底齿铣削45 钢调质状态(硬度:28~32HRC)面铣刀铣削45 钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削45 钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削40Cr 钢热轧状态(硬度:212HB)面铣刀铣削40Cr 钢热轧状态(硬度:212HB)柱铣刀侧齿铣削40Cr 钢热轧状态(硬度:212HB)柱铣刀底齿铣削类别Ra dd ae 高速钢铣刀(W18Cr4V 等)硬质合金铣刀(YT15 等)40Cr 钢调质状态(硬度:28~32HRC)面铣刀铣削40Cr 钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削40Cr 钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削H62 硬化状态(硬度:164HB)面铣刀铣削硬质合金飞刀(YG8 等)H62 硬化状态(硬度:164HB)柱铣刀侧齿铣削H62 硬化状态(硬度:164HB)柱铣刀底齿铣削2A12-T4 固溶处理并时效状态(硬度:105HB)面铣刀铣削类别Ra 硬质合金飞刀(YG8等)2A12-T4 固溶处理并时效状态(硬度:105HB)柱铣刀侧齿铣削2A12-T4 固溶处理并时效状态(硬度:105HB)柱铣刀底齿铣削TC4 固溶处理并时效状态(硬度:320~380HB)面铣刀铣削TC4 固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削TC4 固溶处理并时效状态(硬度:320~380HB)柱铣刀底齿铣削。