爆破漏斗试验确定中深孔爆破参数的方法

- 格式:pdf

- 大小:73.41 KB

- 文档页数:2

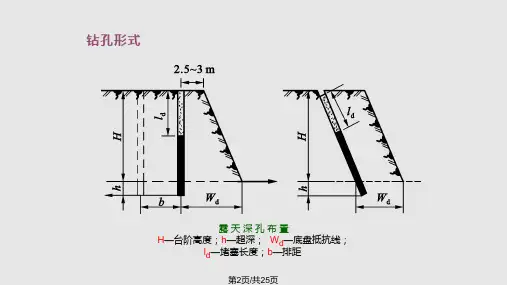

露天深孔爆破时选择的爆破参数是否合理,直接影响爆破效果和安全,因此,必须根据具体条件和要求,进行认真全面的分析和综合考虑,确定出合适的孔径、孔深、孔距、抵抗线、装药量和爆破顺序等参数。

(1)孔径和孔深。

孔径主要依据爆破高度(露天矿的台阶高度)、钻孔设备、岩石性质、炸药品种和爆破要求确定。

例如,在露天采矿中,如果采用潜孔钻机,孔径通常可取150~250MM;采用牙轮钻机和钢绳冲击式钻机时,孔径可取250~300MM。

孔深由要求的爆破高度加上一定量的超深而定。

深孔爆破时,如果小于或等于要求的爆破高度,相邻炮孔的爆破漏斗必将高于底板,出现根底。

因此,孔深必须超过台阶高度一定深度,以便降低装药中心位置,从而减少或消除根底,保证爆后台阶的平整。

超深值主要依据岩石性质、台阶高度、孔距、排距、地形条件和炸药种类来确定。

露天矿中,一般按底盘抵抗线来计算,即超深(0.15~0.25)%;岩石松软、层理发达时,取小值;岩石坚硬时取大值。

但要注意超深也不能太大,否则会将底板或下一台阶的顶部破坏。

(2)抵抗线。

在露天深孔爆破中,为了便于计算,常用底盘抵抗线代替最大抵抗线。

底盘抵抗线是指炮孔中心至台阶坡底线的水平距离。

底盘抵抗线是影响爆破效果的重要因素。

底盘抵抗线过大,根底较多;过小,不仅增大了工作量,而且还多浪费炸药。

因此,计算底盘抵抗线时,应根据台阶高度、岩石性质、炮孔和炸药的直径及钻机的安全性等全面衡量,确定出合理的数值。

一般可用以下经验公式确定%值的系数取值应根据台阶高度与矿岩坚固性选取。

台阶高度越小,矿岩坚固性越大,取较小值,反之取较大值。

(3)孔距与排距。

孔距^是指同一排炮孔中相邻两个炮孔的中心线间的距离。

排距6是指相邻两排炮孔间的距离。

孔距与排距直接影响爆破效果和安全。

孔距和排距过小不但钻孔工作量大,而且药量集中于炮孔底部,爆破后台阶底部矿岩爆堆抛掷过远,容易造成将设备埋住、砸坏设备等事故。

相反孔距与排距太大,容易出现根底、硬帮、大块多等现象,不仅浪费炸药,还影响正常生产。

地下洞室爆破参数选定首先是爆破方案的选定。

爆破方案是根据具体的地下洞室情况和工程要求来确定的。

一般来说,选择直线充填式爆破方案较为常见。

这种方案通常适用于地表和地下洞室直线排列的情况。

当地下洞室呈曲线排列时,需要选择钻孔点排列呈抛物线形的爆破方案,以确保爆破效果和工程质量。

其次是装药方式的选定。

装药方式通常有单体炸药装药、管式装药和顺次装药等几种。

单体炸药装药是将炸药直接放入钻孔孔底的方式,适用于炸药稳定性好的情况。

管式装药是将炸药装入金属管或塑料管中,再放入钻孔中,适用于对炸药稳定性要求较高的情况。

顺次装药是根据需爆破的洞室大小和形状,将多个炸药按一定顺序装入钻孔中的方式,适用于复杂的洞室爆破。

装药量的选定是根据地下洞室的尺寸、形状和强度要求等情况来确定的。

一般来说,装药量过小,无法达到预期的爆破效果;装药量过大,容易引发事故。

因此,装药量的选定需要经过详细的计算和实验,确保装药量的准确性。

装药时间的选定是指在什么时机进行装药操作。

装药时间的选定需要考虑施工进度、施工场地和周边环境等因素。

一般来说,选择夜间进行装药操作,可以减少对周边环境的影响。

此外,还需要进行装药前的安全检查,确保装药操作的安全性。

引爆方式的选定是指采用什么方式进行引爆操作。

引爆方式有电火、无线电和雷管等几种。

一般来说,电火引爆方式是最常用的方式,可以实现远距离引爆操作,但需要确保引爆装置的连接和固定安全可靠。

无线电引爆方式适用于远程引爆操作,可以避免人工操作的风险。

雷管引爆方式适用于小范围的爆破作业。

总结起来,地下洞室爆破参数的选定是根据具体情况和工程要求来确定的。

选定合适的爆破方案、装药方式、装药量、装药时间和引爆方式,可以确保地下洞室的施工安全和效率。

在进行地下洞室爆破前,需要进行详细的计算和实验,对各项参数进行科学的选定和评估,以确保施工的成功实施。

德保铜矿复杂中厚矿体安全高效开采技术及设备研究项目

采矿爆破参数试验方案

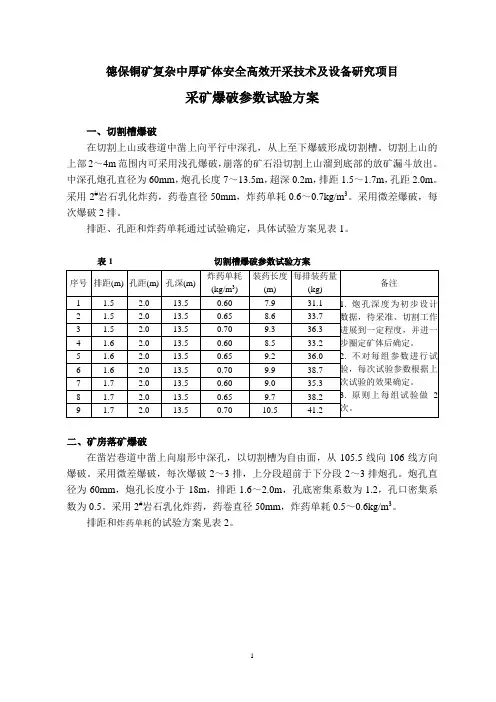

一、切割槽爆破

在切割上山或巷道中凿上向平行中深孔,从上至下爆破形成切割槽。

切割上山的上部2~4m范围内可采用浅孔爆破,崩落的矿石沿切割上山溜到底部的放矿漏斗放出。

中深孔炮孔直径为60mm,炮孔长度7~13.5m,超深0.2m,排距1.5~1.7m,孔距2.0m。

采用2#岩石乳化炸药,药卷直径50mm,炸药单耗0.6~0.7kg/m3。

采用微差爆破,每次爆破2排。

排距、孔距和炸药单耗通过试验确定,具体试验方案见表1。

表1 切割槽爆破参数试验方案

二、矿房落矿爆破

在凿岩巷道中凿上向扇形中深孔,以切割槽为自由面,从105.5线向106线方向爆破。

采用微差爆破,每次爆破2~3排,上分段超前于下分段2~3排炮孔。

炮孔直径为60mm,炮孔长度小于18m,排距1.6~2.0m,孔底密集系数为1.2,孔口密集系数为0.5。

采用2#岩石乳化炸药,药卷直径50mm,炸药单耗0.5~0.6kg/m3。

排距和炸药单耗的试验方案见表2。

表2 落矿爆破参数试验方案

炮孔布置图待采准、切割工作进展到一定程度,并进一步圈定矿体后绘制。

岩巷中深孔爆破合理掏槽型式的确定在井巷掘进爆破中,每循环都必须首先掏槽,为大量的继爆炮孔创造破碎补偿空间和自由面。

岩巷掘进影响进尺的关键因素就是掏槽爆破,要提高炮眼利用率,就应首先选择合理的掏槽型式和掏槽参数。

因此,掏槽爆破是井巷爆破技术中的主要难点和关键。

多年来某矿业集团在岩巷掘进中普遍采用1. 5 m 的浅孔爆破,月进尺一直徘徊在60 ~ 80 m,而且成巷质量差,支护费用高,造成采掘接续紧张。

后来在原有设备条件下进行了中深孔爆破试验,取得了一定成功。

但由于凿岩难度大,工人劳动强度大,为改善这种现状,矿方投资购置了阿特拉斯科普柯凿岩台车,侧卸式装岩机,为实施中深孔爆破,创造了良好条件。

1. 直眼掏槽破岩机理井巷掏槽爆破一般分为直眼掏槽和斜眼掏槽两种。

对于中深孔爆破,由于斜眼掏槽的应用受到巷道断面宽度的限制,所以必须采用直眼掏槽方式。

其突出优点是眼深不受巷道断面的限制,并利于机械化钻孔和多台钻机同时作业;其最大缺点是向工作面方向的抛渣能力很弱。

从技术难易程度上来讲,直眼掏槽较为复杂,要求严格。

直眼掏槽爆破实际上是单自由面下具有一定排列规律和起爆时续的柱状药卷装药的一种群孔爆破。

它的特点是炮眼间距小,炸药单耗高,抛掷排渣困难。

研究表明,槽腔在形成过程中,大体可分为两个阶段:第一阶段,爆炸冲击波对岩石进行粉碎性破碎,即破碎过程;第二阶段,爆生气体余压膨胀,从而将已破碎的岩石抛出腔外,即抛掷排渣过程。

对于掏槽爆破来讲,保证槽腔成型质量及提高其清洁度是很重要的。

根据槽腔形成机理,掏槽眼爆破后,只有装药上端部炸药(即等效集中装药)使岩石破碎,形成弱抛掷,产生爆破漏斗,而柱状装药则仅产生挤压破碎作用,只有极少的能量用于岩石的抛出,绝大部分破碎岩石仍滞留于掏槽眼内,这对后继辅助眼和周边眼的爆破极为不利。

为使槽腔体积大而干净,并克服岩石的“再生”现象,在掏槽部位中心钻一同直径(或较大直径)超深200 ~ 300 mm 的空孔,不用堵塞,在中空孔中适当装入一定量、延迟起爆的炸药,以加强抛掷作用。

第42卷 第4期2023年11月铀 矿 冶URANIUMMININGANDMETALLURGYVol.42 No.4Nov.2023收稿日期:2023 04 13第一作者简介:付宏宁(1986—),男,甘肃庆阳人,工程师,主要从事铀矿地质、采矿技术及管理工作。

基于爆破漏斗试验的深孔爆破参数选择付宏宁1,刘海洋1,侯志永1,匡正平1,刘再道1,杨 帆1,马云超1,刘东锐2,张为星2(1.中核韶关锦原铀业有限公司,广东韶关512329;2.长沙矿山研究院有限责任公司,湖南长沙410012)摘要:在采用深孔爆破回采时,爆破参数一般由炮孔直径推导的经验值确定,存在爆破质量偏低的问题。

笔者进行了爆破漏斗试验,由单孔爆破漏斗试验得到装药质量为300g的药包的最佳埋深为0.65m,最佳漏斗半径为0.63m;由变孔距多孔同段爆破试验得出最佳孔间距为0.9~1.0m,最佳孔间距与最佳漏斗半径的比为1.43~1.59;由斜面台阶爆破试验初步得到最佳的最小抵抗线为0.41m。

基于爆破相似定律,计算得到直径65mm深孔的最佳孔间距为1.7m;考虑到斜面台阶爆破试验结果不理想,采用扇形布孔的孔底密集系数经验值(1.0~1.3)计算后,推荐深孔爆破排距为1.3m。

关键词:硬岩矿山;深孔爆破;爆破漏斗试验;爆破参数中图分类号:TD868 文献标志码:A 文章编号:1000 8063(2023)04 0008 05犇犗犐:10.13426/j.cnki.yky.2023.04.05 装药爆破是开采硬岩矿山的主要方法,爆破设计与施工是矿山最重要的工作之一。

爆破理论可有效指导设计与施工,但由于工程爆破的“瞬时性”“高危性”,理论研究尚不成熟,爆破参数的选择主要采用基础理论与工程经验结合的方法[1 2]。

在爆破理论的发展过程中,利文斯顿爆破漏斗理论占有非常重要的位置,是用来确定爆破参数的基本方法,在硬岩矿山得到了广泛应用。

某铀矿一直采用浅孔爆破开采,生产能力小,机械化程度低,同时对于破碎或贫矿的开采安全性差、经济性不合理。

爆破漏斗试验确定中深孔爆破参数的方法

杨红兵

【期刊名称】《新疆有色金属》

【年(卷),期】2005(028)003

【摘要】1前言阿希金矿地下开采设计采矿方法,为上向扇形中深孔侧向挤压崩矿无底柱分段崩落法,中深孔爆破参数选择的好坏直接影响无底柱分段崩落法是否能成功应用,同时也必将影响到矿山回采经济效益的优劣,因此中深孔爆破参数的确定是生产前期一项重要的工作。

本人通过参与爆破漏斗试验,并进行了初步的归纳和总结,敬请专家和同行们批评和指正。

【总页数】2页(P13-14)

【作者】杨红兵

【作者单位】新疆阿希金矿,伊宁,835000

【正文语种】中文

【中图分类】TD8

【相关文献】

1.通过爆破漏斗试验确定合理的硐室爆破参数 [J], 王文才

2.基于爆破漏斗试验的中深孔凿岩爆破参数研究 [J], 张立新

3.爆破漏斗实验在中深孔爆破参数确定中的应用 [J], 张生

4.爆破漏斗试验确定扇形深孔爆破参数的应用研究 [J], 江天生;蒋跃飞;郑长龙;宋志伟;何贤辉;胡龙飞

5.用台阶深孔爆破漏斗试验确定爆破参数 [J], 刘为林

因版权原因,仅展示原文概要,查看原文内容请购买。

分析无底柱分段崩落法中深孔爆破参数试验摘要:本文对于某磁铁矿地质条件以及现有数据参数基础上,采取利文斯顿爆破能量平衡原理,利用现场系列爆破漏斗试验方法确定某磁铁矿大结构参数下无底柱分段崩落法中深孔爆破参数。

基于此,本文结合某磁铁矿工作,结合爆破漏斗机理,分析无底柱分段崩落法中深孔爆破参数试验方案。

关键词:无底柱分段崩落法;爆破漏斗;中深孔爆破参数;试验引言我国磁铁矿早在上世纪60年代就开始应用无底柱崩落采矿方案,该方法具有回收率高、强度大、二次爆破成本低、贫损指标低、大块率低等优势,这也让该项技术在化工、冶金、建材等行业矿山应用十分广泛。

很多磁铁矿新型条件复杂、爆破条件不理想,经过多次采矿强度、大块率研究,依然无法满足质量要求,同时还会增加爆破成本。

所以为了能够解决这些加问题,优化中深孔爆破参数,必须要采取系列爆破漏斗试验工作,确定最佳的中深孔爆破参数,保证磁铁矿的开采效益。

1.工程案例某磁铁矿为了提升采矿效益和效率,建设现代化矿井,采取大结构参数回采,在-377.5m分段开始,最初近路间距为10m,经探究之后增加到了15m,分段高度也从最初的14m增加到了17.5m。

由于增加了采矿结构参数,导致现场生产中出现很多问题。

深孔崩矿参数和采矿结构参数不匹配;增加了中深孔爆破回采区域,每排炮孔承担的矿量有所提升,增加了中深孔爆破对地质结构造成的质量影响。

该磁铁矿针对此类问题对提升采矿强度、降低大块率进行多次研究,但由于地质条件复杂、爆破条件较差,现场爆破后的效果依然难以满足开采需求。

爆破大块非常多,大块率在10%以上,增加了二次爆破成本。

2.系列暴露漏斗试验试验层岩性为磁铁矿,主要为中粒结构、块状构造,局部存在着斑岩,呈现为红色、黑色。

该区域的裂缝倾斜角度较大,大约在60-70°之间,主要是块状岩体结构。

2.1试验地选择在试验地选择中,必须要保证试验地和开采地的矿岩性接近或相同。

为了掌握矿体裂隙对爆破漏洞试验的影响,确定钻孔间距、直径,要事先对试验场地节理裂隙进行调查。

爆破漏斗试验确定扇形深孔爆破参数的应用研究江天生;蒋跃飞;郑长龙;宋志伟;何贤辉;胡龙飞【摘要】For the study of the blasting effect of deep-hole sector blasting in soft rock, the method on blasting crater tests for determining deep-hole sector blasting parameters is introduced in particular by the example of a vanadium mine. The minimum resistance line (w)=row spacing (b)=1.8m; the hole-bottom distance (a)= 2.1m; the explosive consumption(q)=1.0kg/m3. The site blasting tests indicate that, the blasting effect is good, and the boulder yield is low, blasting only a slight damage occured to the surrounding rock mass. Therefore, the methods to determine and optimize the blasting parameters has a very good application value.%为研究扇形深孔爆破在软岩中爆破效果,以某钒矿水平深孔阶段矿房法为例,通过理论分析及现场爆破漏斗实验方法确定扇形深孔爆破参数,最小抵抗线w=排距b=1.8m;孔底距a=2.1m;炸药单耗q=1.0kg/m3。

经现场爆破试验表明,爆后效果良好,大块率低,对围岩破坏小。