无尘室等级对照表

- 格式:docx

- 大小:13.47 KB

- 文档页数:4

千级无尘室管理规范一、引言千级无尘室是一种具有高洁净度的特殊环境,广泛应用于医疗、制药、电子、食品等行业。

为了确保千级无尘室的正常运行和洁净度达标,制定一套科学合理的管理规范是必要的。

本文将详细介绍千级无尘室管理规范的相关要求和措施。

二、千级无尘室的分类和要求千级无尘室根据其洁净度等级分为A、B、C三个级别,级别越高,洁净度要求越高。

具体要求如下:1. A级无尘室:空气洁净度需达到ISO14644-1标准的Class5级别,颗粒物浓度不超过3,520个/m³。

2. B级无尘室:空气洁净度需达到ISO14644-1标准的Class6级别,颗粒物浓度不超过35,200个/m³。

3. C级无尘室:空气洁净度需达到ISO14644-1标准的Class7级别,颗粒物浓度不超过352,000个/m³。

三、千级无尘室的管理要求1. 设备设施管理:- 定期检查和维护空气过滤器,确保其正常运行和过滤效果。

- 定期清洁和消毒无尘室内的设备和工具,防止污染源的存在。

- 定期校准和维护监测设备,确保准确监测洁净度和温湿度等参数。

2. 人员管理:- 管理人员应定期进行洁净室管理培训,提高其洁净室管理水平。

- 所有进入无尘室的人员必须穿戴符合要求的洁净服,并按规定进行洗手和消毒。

- 限制无关人员进入无尘室,减少外部污染源的引入。

3. 清洁管理:- 定期进行无尘室内的清洁工作,包括地面、墙壁、天花板等的清洁。

- 使用符合要求的洁净清洁剂,避免对无尘室造成污染。

- 清洁过程中严禁产生粉尘和污染物,必要时采取湿拖的方式进行清洁。

4. 空气质量控制:- 定期监测和记录无尘室内的空气洁净度、温湿度等参数,确保其达标。

- 定期检测和更换空气过滤器,确保其过滤效果符合要求。

- 严禁在无尘室内进行烟草或其他有害物质的吸食和使用。

5. 物料管理:- 进入无尘室的物料必须经过严格的检查和清洁,确保不带入污染物。

- 物料的存放和使用必须符合规定,避免交叉污染和混乱。

无尘车间标准等级的划分无尘车间的等级说明首先是无尘车间标准等级定义如下:Class X (at Y μm )其中X是无尘车间的等级,例如100或10000等等,Y是粒径如0.2μm , 0。

5μm 等,可复选。

意思就是使用者规定,该无尘室微粒含量,在这些粒径必须满足该等级的限度。

以下是几个例子:Class1 (0。

1μm, 0。

2μm , 0。

5μm)Class 100(0。

2μm , 0。

5μm )Class 100(0。

1μm,0.2μm , 0.5μm )在Classes 100 (M3。

5) and Greater (Class 100,1000,10000.。

.),一般看一个粒径即可.在Classes Less than 100 (M3。

5)(Class 10,1。

.。

. ),一般要看多几个粒径.第二个是规定无尘车间的状态,例如:Class X (at Y μm ),At-rest第三个是自订微粒浓度上限,一般在As—built时无尘车间都很干净,微粒控制能力测试不易,这时可以干脆把验收上限压低,例如:Class 10000 (0。

3 μm <= 10000),As-builtClass 10000 (0。

5 μm 〈= 1000),As-built这样做的目的是确保无尘车间在Operational状态时,依然有足够的微粒控制能力。

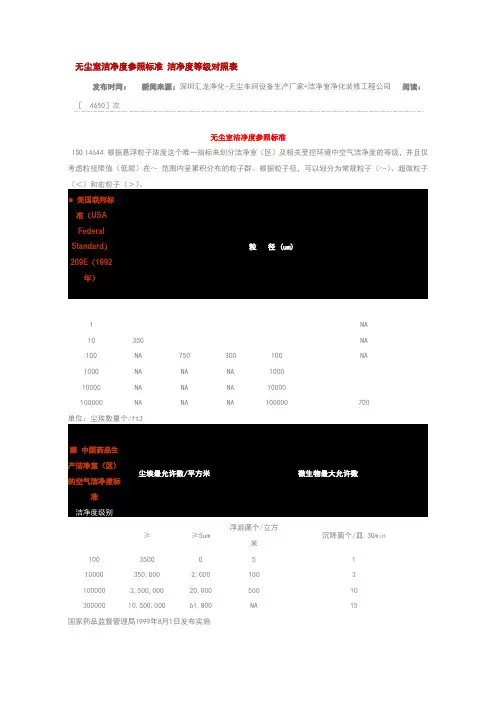

以下两个表是Fed—Std—209E的等级定义,和ISO—14644的等级定义。

Fed—Std-209E洁净度定义比较以上两表我们可看出1。

209E的公制和英制两套标准,虽然有公式做互换,但是仍究很难一眼看出其相关性。

两制放同一表,徒然造成混淆2.在两表中0.5mm几乎出现在每一个等级定义中,表示粒径0。

5mm的粒子非常具有代表性3.在洁净度的分类上,不管是在高洁净度,或是低洁净度,ISO-14644的范围比209E都来的广,因此具有未来性无尘车间等级标准划分洁净度等级标准ISO14644根据悬浮粒子浓度这个唯一指标来划分洁净室(区)及相关受控环境中空气洁净度的等级,并且仅考虑粒径限值(低限)0。

无尘室等级

一、无尘室(Clean Room),亦称为无尘室或清净室。

它是污染控制的基础。

控制空气悬浮微粒浓度,从而达到适当的微粒洁净度级别。

无尘室是指将一定空间范围内之空气中的微粒子、有害空气、细菌等之污染物排除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计之房间。

分类

1.乱流式(Turbulent Flow)

2.层流式(Laminar)

3.复合式(Mixed Type)

二、等级说明

依据美国联邦政府颁布的标准【Federal Atandard(FS)209E,1992】,可将无尘室分为六级。

分别是1级、10级、100级、1000级、10000级、100000级,如果无尘室的等级只用尘粒数目来叙述,则可假设尘粒的尺寸是0.5um,无尘室等级应以特定尘粒尺寸的级数来表示。

例如:10级在0.2um(尘粒尺寸在0.2um或更大下,密度不大于75颗/立方英尺),1级在0.1um(尘粒尺寸在0.1um或更大下,密度不大于35颗/立方英尺)。

等级标准

据查询无尘室等级标准的版本较多,于是小编就整理两个较常用的划分标准,分别是国际标准IOS14644-1、中国标准

GB/T16292-1996,具体详情请看下表:。

无尘室中不论外在之空气条件如何变化,其室内均能俱有维持原先所设定要求之洁净度、温湿度及压力等性能之特性。

无尘室最主要之作用在于控制产品(如硅芯片等)所接触之大气的洁净度日及温湿度,使产品能在一个良好之环境空间中生产、制造,此空间我们称之为无尘室。

按照国际惯例,无尘净化级别主要是根据每立方米空气中粒子直径大于划分标准的粒子数量来规定。

也就是说所谓无尘并非100%没有一点灰尘,而是控制在一个非常微量的单位上。

1、1级:级的无尘车间主要用于制造集成电路的微电子工业,对集成电路的精确要求为亚微米。

2、10级:十级的无尘车间主要用于带宽小于2微米的半导体工业。

3、100级:百级无尘车间并非无菌室,百级无尘车间对“无菌”的或“无尘”的环境要严格,100级无尘室可用于医药工业的无菌制造工艺等,这一无尘车间大量应用于植如体内物品的制造,外科手术,包括移植手术,集成器的制造,那些对细菌感染特别敏感的病人的隔离治疗,如像骨髓移植病人术后的隔离治疗。

4、1000级:千级的无尘车间主要用于高质量光学产品的生产,还用于测试,装配飞机蛇螺仪,装配高质微型轴承等。

5、10000级:万级无尘车间用于液压设备或气压设备的装配,某些情况下也用于食品饮料工业,此外,万级无尘车间在医工业中也很常用。

6、100000级:十万级无尘车间用于很多的工业部门,比如光学产品的制造,用于较小的元器件制造大型的电子系统,液压或气压系统

的制造,食品饮料的生产,医、药工业也常常使用这一级无尘车间。

7、300000级别:三十万级无尘车间级别较低,用于普通洁净区,如级别不高的走道。

无尘室等级对照表无尘室(Clean Room),亦称为无尘室或清净室。

它是污染控制的基础。

控制空气悬浮微粒浓度,从而达到适当的微粒洁净度级别。

无尘室是指将一定空间范围内之空气中的微粒子、有害空气、细菌等之污染物排除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计之房间。

无尘室中不论外在之空气条件如何变化,其室内均能俱有维持原先所设定要求之洁净度、温湿度及压力等性能之特性。

无尘室最主要之作用在于控制产品(如硅芯片等)所接触之大气的洁净度日及温湿度,使产品能在一个良好之环境空间中生产、制造,此空间我们称之为无尘室。

按照国际惯例,无尘净化级别主要是根据每立方米空气中粒子直径大于划分标准的粒子数量来规定。

也就是说所谓无尘并非100%没有一点灰尘,而是控制在一个非常微量的单位上。

当然这个标准中符合灰尘标准的颗粒相对于我们常见的灰尘已经是小的微乎其微,但是对于光学构造而言,哪怕是一点点的灰尘都会产生非常大的负面影响,所以在光学构造产品的生产上,无尘是必然的要求。

如表所示,每立方米将大于0.5微米粒径的微尘数量控制在3500个以下,就达到了国际无尘标准的A级。

应用在芯片级生产加工的无尘标准对于灰尘的要求高于A级,这样的高标主要被应用在一些等级较高芯片生产上。

微尘数量被严格控制在每立方米1000个以内,这也就是业内俗称的1K级别。

1.乱流式(Turbulent Flow)空气由空调箱经风管与无尘室内之空气过滤器(HEPA)进入无尘室,并由无尘室两侧隔间墙板或高架地板回风。

气流非直线型运动而呈不规则之乱流或涡流状态。

乱流无尘室靠送风气流不断稀释室内空气,将污染空气逐渐稀释,来实现洁净的。

气次数决定定义中的净化级别(换气次数越多,净化级别越高)。

此型式适用于无尘室等级1,000-100,000级。

优点:构造简单、系统建造成本,无尘室之扩充比较容易,在某些特殊用途场所,可并用无尘工作台,提高无尘室等级。

无尘室洁净度参照标准洁净度等级对照表发布时间:新闻来源:深圳汇龙净化-无尘车间设备生产厂家+洁净室净化装修工程公司阅读:[ 4650]次无尘室洁净度参照标准ISO 14644 根据悬浮粒子浓度这个唯一指标来划分洁净室(区)及相关受控环境中空气洁净度的等级,并且仅考虑粒径限值(低限)在~范围内呈累积分布的粒子群。

根据粒子径,可以划分为常规粒子(~)、超微粒子(<)和宏粒子(>)。

■美国联邦标准(USAFederalStandard)209E(1992年)1NA10350NA100NA750300100NA1000NA NA NA100010000NA NA NA10000100000NA NA NA100000700单位:尘埃数量个/ft3■ 中国药品生产洁净室(区)的空气洁净度标准浮游菌个/立方沉降菌个/皿.30min≥≥5um米100350005110000350,0002,00010031000003,500,00020,0005001030000010,500,00061,800NA15国家药品监督管理局1999年8月1日发布实施■ 基于≥粒径的各国洁净度等级近似对照表31-------2----02-M1-----31--13 100-M2-----353410--24 1,000-M3-----3,5305100A+B4,00035 10,000-M4-----35,30061,0001,000-46 100,000-M5-----353,000710,000C400,00057 1,000,000-M6-----3,530,0008100,000D4,000,00068 10,000,000-M7-----■ 洁净室及洁净区空3气中悬浮粒子洁净度等级1um5um110221002410431000237102358410000237010203528351000002370010200352083229610000002370001020003520083202937352000832002930835200008320002930098320000293000。

无尘室等级对照表持证检测洁净室检测参数:洁净室是指将一定空间范围内之空气中的微粒子、有害空气、细菌等之污染物排除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计之房间。

亦即是不论外在之空气条件如何变化,其室内均能俱有维持原先所设定要求之洁净度、温湿度及压力等性能之特性。

无尘室净化原理气流→初效空气处理→空调→中效空气处理→风机送风→净化管道→高效送风口→洁净室→带走尘埃(细菌)→回风夹道→新风、初效空气处理。

重复以上过程,即可达到净化目的。

无尘室技术参数换气次数:十万级10-15次/小时;万级15-25次/小时;千级50-52次/小时;百级操作台断面风速0.25-0.35m/s。

压差:主车间对相邻房间≥5Pa。

温度:冬季>16℃±2℃;夏季<26℃±2℃;相对湿度:45-65%(RH);噪声≤65dB(A);新风补充量:总送风量的20%-30%;照度:≥300Lux。

无尘室结构材料1.无尘室墙、顶板材料一般采用50mm厚的夹芯彩钢板、净化专用的氧化铝型材制造。

无尘室门采用净化密闭门,窗采用铝合金玻璃固定窗。

2.无尘室地面采用环氧自流平或高级耐磨塑料洁净地板。

3.无尘室净化通风管道选用镀锌薄钢板制作,并采用“PEF"阻燃型的保温板做保温。

无尘室及无尘室空气中悬浮粒子洁净度等级:千级净化车间适用场合:1.适用于精密仪器装置、检查车间;2.适用于电子计算机加工、组装、试验、检查车间;3.适用于医药行业的血液、疫苗储存室;4.适用于食品酿造的装瓶、封口车间等。

持证检测洁净厂房过滤器的选择:过滤器的选择:1.对于小型的净化设备,如洁净工作台、风淋室、层流罩等,由于处理的风量小,一般新风进风面采用粗效过滤器或中效过滤器,送风末端必须选用高效过滤器或超高效过滤器;2.对于净化空调系统中空气过滤器的选用与配置,一般根据洁净室的空气洁净度级别和生产工艺的特殊要求,进行合理化选用与配置。

无尘室等级1、1级:级的无尘车间主要用于制造集成电路的微电子工业,对集成电路的精确要求为亚微米。

2、10级:十级的无尘车间主要用于带宽小于2微米的半导体工业。

3、100级:百级无尘车间并非无菌室,百级无尘车间对“无菌”的或“无尘”的环境要严格,100级无尘室可用于医药工业的无菌制造工艺等,这一无尘车间大量应用于植如体内物品的制造,外科手术,包括移植手术,集成器的制造,那些对细菌感染特别敏感的病人的隔离治疗,如像骨髓移植病人术后的隔离治疗。

4、1000级:千级的无尘车间主要用于高质量光学产品的生产,还用于测试,装配飞机蛇螺仪,装配高质微型轴承等。

5、10000级:万级无尘车间用于液压设备或气压设备的装配,某些情况下也用于食品饮料工业,此外,万级无尘车间在医工业中也很常用。

6、100000级:十万级无尘车间用于很多的工业部门,比如光学产品的制造,用于较小的元器件制造大型的电子系统,液压或气压系统的制造,食品饮料的生产,医、药工业也常常使用这一级无尘车间。

7、300000级别:三十万级无尘车间级别较低,用于普通洁净区,如级别不高的走道。

扩展资料:1、选址原则:无尘车间地址的选择应符合有利生产、方便生活、节省投资和经营费用的原则。

厂址应设在自然环境和水质较好,大气含尘浓度较低,地形、地物、地貌造成的小气候有利于生产、节能的区域,应远离大量散发粉尘、烟雾、有毒害气体和微生物的区域,如机场、铁路、码头、交通要道等,并在污染源和全年主导风向的上风侧面,且有一定的防护距离。

无尘车间与交通主干道间距宜50米以上。

2、动线规划要点:要检讨分析人车路径、配管系统、排气管道、原料搬运和作业的流程等,尽量缩短动线,并避免交叉,以防止交叉污染。

作业者、化学药品、材料等动线勿集中;无尘车间四周,宜设缓冲区;制造装置的出入,不要对作业产生大影响。

3、有些空气净化系统的空气,如经处理仍不能避免交叉污染时,则不能循环使用:固体物料的粉碎、称重、配料、混合、制料、压片、包衣、灌装等工序;用有机溶媒精制的原料药精制、干燥工序;放射性药品生产区;病原体操作区;工艺过程中产生大量有害物质、挥发性气体的生产工序;固体口服制剂的颗料4、节能原则:无尘车间里存在大量可以节约能源的地方,例如暖气、通风和空调(HVAC)、工艺冷却、压缩空气以及一些其他的设施。

尘布的适用范围很广,只有洁净要求比较高的,都会用到,比如,LCD 组装,或是一些表面清洁等无尘室根据洁净程度不同分很多等级目前各半导体加工和面板组装厂的无尘室等级大都为1000级和100级的居多数字越小,洁净等级越高1000级的概念是:每立方英尺内,大于等于0.5的灰尘颗粒不能超过1000颗100级的概念是:每立方英尺内,大于等于0.3的灰尘颗粒不能超过100颗注意了,每个等级所管控的颗粒大小也不一样一般等级从10级到100000及无尘室(Clean Room),亦称为无尘室或清净室。

它是污染控制的基础。

控制空气悬浮微粒浓度,从而达到适当的微粒洁净度级别。

无尘室是指将一定空间范围内之空气中的微粒子、有害空气、细菌等之污染物排除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计之房间。

无尘室中不论外在之空气条件如何变化,其室内均能俱有维持原先所设定要求之洁净度、温湿度及压力等性能之特性。

无尘室最主要之作用在于控制产品(如硅芯片等)所接触之大气的洁净度日及温湿度,使产品能在一个良好之环境空间中生产、制造,此空间我们称之为无尘室。

按照国际惯例,无尘净化级别主要是根据每立方米空气中粒子直径大于划分标准的粒子数量来规定。

也就是说所谓无尘并非100%没有一点灰尘,而是控制在一个非常微量的单位上。

当然这个标准中符合灰尘标准的颗粒相对于我们常见的灰尘已经是小的微乎其微,但是对于光学构造而言,哪怕是一点点的灰尘都会产生非常大的负面影响,所以在光学构造产品的生产上,无尘是必然的要求。

如表所示,每立方米将大于0.5微米粒径的微尘数量控制在3500个以下,就达到了国际无尘标准的A级。

应用在芯片级生产加工的无尘标准对于灰尘的要求高于A级,这样的高标主要被应用在一些等级较高芯片生产上。

微尘数量被严格控制在每立方米1000个以内,这也就是业内俗称的1K级别。

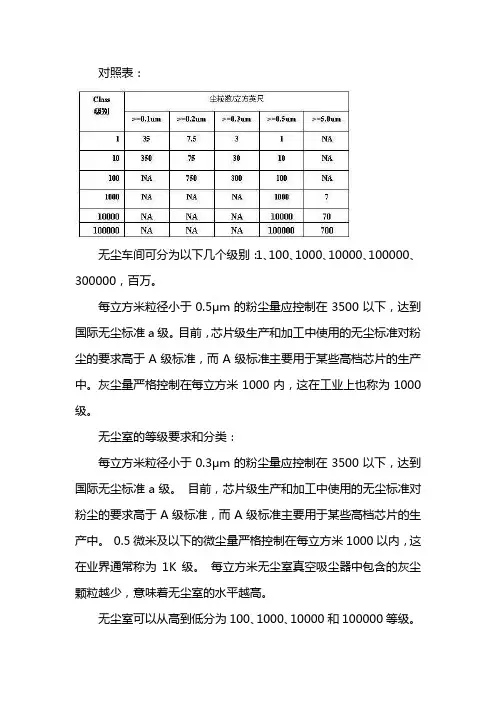

对照表:

无尘车间可分为以下几个级别:1、100、1000、10000、100000、300000,百万。

每立方米粒径小于0.5μm的粉尘量应控制在3500以下,达到国际无尘标准a级。

目前,芯片级生产和加工中使用的无尘标准对粉尘的要求高于A级标准,而A级标准主要用于某些高档芯片的生产中。

灰尘量严格控制在每立方米1000内,这在工业上也称为1000级。

无尘室的等级要求和分类:

每立方米粒径小于0.3μm的粉尘量应控制在3500以下,达到国际无尘标准a级。

目前,芯片级生产和加工中使用的无尘标准对粉尘的要求高于A级标准,而A级标准主要用于某些高档芯片的生产中。

0.5微米及以下的微尘量严格控制在每立方米1000以内,这在业界通常称为1K级。

每立方米无尘室真空吸尘器中包含的灰尘颗粒越少,意味着无尘室的水平越高。

无尘室可以从高到低分为100、1000、10000和100000等级。

扩展数据

南京天佳空调设备有限公司完成了中国第一个国际最高水平的“ISO 1”无尘室集成系统,并通过了专家组的评估。

来自中国科学院,中国工程院,行业协会,大学和学院的近30位权威专家,包括几位院士,对该系统的评价是国内首创,达到了国际先进水平。

1963年,美国制定了世界上第一套无尘室标准,此后不断修订标准。

ISO在1999年统一了各个国家的清洁标准并发布了标准。

“ ISO 1级”是标准的最高要求,因此很难实现。

洁净室中每立方米只有0.5个0.1微米的颗粒。

在无尘的房间里,只有10个颗粒相当于头发直径的千分之一。

无尘室等级标准无尘室是一种特殊的洁净环境,它在医药、电子、食品、航天等领域有着广泛的应用。

无尘室的等级标准是评价无尘室洁净程度的重要指标,不同的行业有着不同的标准要求。

本文将介绍无尘室等级标准的相关内容,以便于各行各业更好地了解和应用无尘室。

首先,无尘室的等级标准通常是按照国际标准ISO14644-1来划分的。

ISO14644-1标准将无尘室的等级划分为ISO1-ISO9共10个等级,等级越低表示洁净程度越高。

其中,ISO1为最高等级,ISO9为最低等级。

不同等级的无尘室适用于不同的行业和领域,用户在选择无尘室时应根据自身需求来确定所需的等级标准。

其次,无尘室的等级标准主要是通过空气中悬浮颗粒物的数量来进行评定的。

ISO14644-1标准规定了不同等级下空气中允许的颗粒物数量的上限。

以ISO5等级为例,每立方米空气中直径大于0.5微米的颗粒物数量不得超过3500个,直径大于5微米的颗粒物数量不得超过1个。

这些严格的标准要求使得无尘室能够在生产过程中保持洁净的环境,确保产品的质量和安全性。

另外,无尘室的等级标准还包括了对空气流速、空气压力、温湿度等参数的要求。

这些参数的控制对于维持无尘室的洁净环境至关重要。

例如,空气流速的控制可以有效地防止空气中的颗粒物沉降,从而保持空气的洁净度。

而空气压力的控制则可以防止外部空气污染物进入无尘室,确保无尘室内的空气质量符合标准要求。

最后,无尘室的等级标准在实际应用中需要严格执行和监控。

无尘室的建设和运行需要符合相关的法律法规和标准要求,同时还需要进行定期的洁净度测试和验证。

只有在严格遵守等级标准的前提下,无尘室才能够发挥其应有的作用,保障产品的质量和生产的安全。

综上所述,无尘室的等级标准是评价无尘室洁净程度的重要依据,它涉及到空气中悬浮颗粒物的数量、空气流速、空气压力、温湿度等多个方面的要求。

在选择和应用无尘室时,用户应当根据自身需求来确定所需的等级标准,并严格执行和监控相关的标准要求,以确保无尘室能够达到预期的洁净效果。

洁净实验室等级划分洁净实验室等级1、无尘室:无尘室是一间完全封闭的房间,几乎没有空气流动,污染物和粉尘完全不能进入,温度和湿度可以根据需要精确调整,因此它应该具备非常严格的洁净室等级标准。

根据国家规定,无尘室可以分为1级、2级、3级、4级和5级五个等级。

(1)第一级无尘室。

第一级无尘室的洁净程度是最高的,洁净空气浓度一般要求在300个灰尘/立方米以下,一般用于重要试验、器件制造和半导体制造等场合;(2)第二级无尘室。

第二级无尘室的洁净程度比第一级无尘室要差一些,洁净空气浓度一般要求在1000个灰尘/立方米以下。

一般用于生物试验、电子材料的制造等场合;(3)第三级无尘室。

第三级无尘室的洁净程度也比第一级无尘室要差一些,洁净空气浓度一般要求在10000个灰尘/立方米以下。

一般用于加工机械和电子元器件等场合;(4)第四级无尘室。

第四级无尘室的洁净程度也比第三级无尘室要差一些,洁净空气浓度一般要求在100000个灰尘/立方米以下,一般用于重要元器件的制造或测试;(5)第五级无尘室。

第五级无尘室的洁净程度为普通实验室的5-6倍,洁净空气浓度一般要求在1000000个灰尘/立方米以下,一般用于精密测量、生物应用等场合。

2、净化室:净化室是一间意在提高空气洁净度的房间,一般被精密机械、计算机技术、半导体技术和生物学等许多实验用途,其主要特点是温度湿度调节良好,空气洁净度较高,不同的净化室可以根据需要精确分级,并有明确的级别标准。

净化室可以分为1级、2级、3级、4级和5级五个等级。

(1)第一级净化室。

第一级净化室的空气洁净度最高,洁净空气浓度一般要求在100-500个灰尘/立方米以下,一般适用于最先进的电子设备的制造、研究和质量检测等场合;(2)第二级净化室。

第二级净化室的空气洁净度比第一级净化室低一些,洁净空气浓度一般要求在1000个灰尘/立方米以下,一般适用于精密仪器、电子组件和微型电子元件的制造、研究和质量检测等场合;(3)第三级净化室。

GMP清洁度A,B,C,D的新版本“药品良好生产规范(2010年修订)”(GMP的新版本)于2011年3月1日生效。

新GMP 中的清洁度等级为A,B,C和D四个等级,新GMP中的清洁度等级为标准。

新GMP清洁度A,B,C和D级的主要参数要求:A类清洁区域清洁操作区域的空气温度应为20-24℃,清洁操作区域的相对湿度应为45%-60%。

作业区风速:水平风速≥0.54m/s;垂直风速≥0.36m/s;高效过滤器的泄漏检测应大于99.97%照度:>300lx-600lx噪声:≤75db(动态测试)BB级清洁操作区清洁操作区的空气温度应为20-24℃,相对湿度清洁操作区域的面积应为45%-60%,室内换气次数:≥25次/小时,压力差:相对于室外的B级区域≥10Pa,相同水平的不同区域应根据气流保持一定的压力差方向。

高效过滤器的泄漏检测大于99.97%照度:>300lx-600lx噪声:≤75db(动态测试)清洁操作区域的空气温度应为20-24℃,清洁操作区域的相对湿度应为45%-60%,室内换气频率:≥25次/小时,压力差:相对于室外的C级区域,≥10Pa,相同水平的不同区域应根据流动方向保持一定的压力差。

高效过滤器的泄漏检测应大于99.97%照度:>300lx-600lx噪声:≤75db(动态测试)清洁操作区域的空气温度应为18-26℃,清洁操作区域的相对湿度应为45%-60%,室内换气次数:≥15次/小时,压差:相对于室外空气为100000液面面积≥10Pa,高效过滤器的泄漏检测大于99.97%照度:>300lx-600lx 噪音:≤75db(动态测试)。

无尘室的等级分类及应用标准无尘室的适用范围很广,只要洁净要求比较高的都会用到。

同时在上一次的文章中我们简单地介绍了《无尘车间对模切生产有哪些影响?》,今天我们更进一步地为大家讲述一下无尘室等级分类及应用标准。

01无尘室的等级说明依据美国联邦政府颁布的标准【Federal Atandard(FS)209E,1992】,可将无尘室分为六级。

分别是1级、10级、100级、1000级、10000级、100000级,如果无尘室的等级只用尘粒数目来叙述,则可假设尘粒的尺寸是0.5um,无尘室等级应以特定尘粒尺寸的级数来表示。

例如:10级在0.2um(尘粒尺寸在0.2um或更大下,密度不大于75颗/立方英尺),1级在0.1um(尘粒尺寸在0.1um或更大下,密度不大于35颗/立方英尺)。

02无尘室等级标准据查询无尘室等级标准的版本较多,于是小编就整理两个较常用的划分标准,分别是国际标准 IOS14644-1、中国标准 GB/T16292-03无尘室标准分类>>>>乱流式(Turbulent Flow):空气由空调箱经风管与无尘车间内的空气过滤器(HEPA)进入无尘室,并由无尘车间两侧隔间墙板或高架地板回风。

气流非直线型运动呈不规则之乱流或涡流状态。

此型式适用于无尘室等级为1,000-100,000级的。

优点:构造简单、系统建造成本低,无尘室扩充比较容易,在某些特殊用途场所可并用无尘工作台,提高无尘车间等级。

缺点:乱流造成的微尘粒子于室内空间飘浮不易排出,易污染产品。

另外若系统停止运转再激活,欲达要求的洁净度,需耗时相当长一段时间。

>>>>层流式(Laminar):层流式空气气流运动成均匀的直线形,空气由覆盖率100%的过滤器进入室内,并由高架地板或两侧隔墙板回风,此型式适用于无尘室等级需求较高的环境使用,一般其无尘室等级为Class 1~100。

其型式可分为二种:▶无尘车间水平层流式:水平式空气自过滤器单方向吹出,由对边墙壁的回风系统回风,尘埃随风向排出室外,一般下流侧污染较严重。

無塵室(Clean Room)的級數標準規格

無塵室又稱潔淨室,是將一定空間範圍內空氣的微塵粒子、有害氣體、細菌等之污染物控制在一定的數量內。

無塵室的等級是以一立方英呎含有多少大於0.5um 的微塵粒子來定義的。

下表是根據「美國聯邦標準209D規格」定義的無塵室級數。

一般人大概很難了解 Micron (微米,u) 的大小,這裡有一些實際的比較可以讓你更進一步的了解 Micron (u) 的大小。

∙一個細菌大約有 2 um 大。

∙一個香菸的煙霧顆粒大約有 5 um 大。

∙一顆紅血球大約有 8 um 大。

∙一顆白血球大約有 25 um 大。

∙一個花粉大約有 30 um 大。

∙一根成人的頭髮的直徑大約有 80 um 大。

微塵污染的來源

根據統計,無塵室中的微塵污染來源大部分來自於【人】。

比如說人員進入無塵室,灰塵沾附於衣服上順便帶進無塵室,還有人體皮膚的角質層掉落…等等。

所以嚴格管控無塵衣的穿著的正確性,以及人員進出無塵室時的清潔度就非常重要。

另外,吸完煙者需等三十分鐘以上才能進無塵室,因為香菸的顆粒有 5 微米,而且剛完吸菸者所產生的微塵為非吸煙者的 90 倍,經過三十分鐘後才降為 15 倍。

一、10级:0.1um浓度≤10,0.2um浓度≤2。

该级别属于高等级净化工程,适用于精密、微型的电子科技行业。

二、100级:0.1um浓度≤100,0.2um浓度≤24,0.3um浓度≤10,0.5um 浓度≤4,该级别为常见等级,应用于医药行业的无菌制造。

三、1000级:0.1um浓度≤1000,0.2um浓度≤237,0.3um浓度≤102,

0.5um浓度≤35,1.0um浓度≤8,该级别应用于生产微型轴、光学器件。

四、10000级:0.1um浓度≤10000,0.2um浓度≤2370,0.3um浓度≤1020,

0.5um浓度≤352,1.0um浓度≤83,该级别应用于生产液压设备或食品饮料。

五、100000级:0.1um浓度≤100000,0.2um浓度≤23700,0.3um浓度≤10200,0.5um浓度≤3520,1.0um浓度≤832,5.0um浓度≤29,该级别应用于很多工业领域。

六、1000000级:0.1um浓度≤1000000,0.2um浓度≤237000,0.3um浓度≤102000,0.5um浓度≤35200,1.0um浓度≤8320,5.0um浓度≤293,该级别净化程度较低,主要应用于印刷厂、包装厂等对洁净度要求不高的行业。

车间净化工程:

亦称为无尘室或清净室。

是指将一定空间范围内之空气中的微粒子、有害空气、细菌等污染物排除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计之房间。

空气洁净度等级:

空气洁净度等级是洁净空间单位体积空气中,以大于或等于被考虑粒径的粒子最大浓度限值进行划分的等级标准。

基本信息:

一、洁净室的空气洁净度,应进行下列测试

空态、静态测试

空态测试:洁净室已竣工,净化空气调节系统已处于正常运行状态,室内没有工艺设备和生产人员的情况下进行测试。

静态测试:洁净室净化空气调节系统已处于正常运行状态,工艺设备已安装,室内没有生产人员的情况下进行测试。

动态测试

洁净室已处于正常生产状态下进行测试。

洁净室的风量、风速、正压、温度、湿度、噪声的检测,可按一般通用、空气调节的有关规定执行。

二、空态、静态测试

测试前的准备

应对洁净室及其净化空气调节系统进行彻底清洁。

采用光散射粒子计数器对高效空气过滤器进行检漏测试。

首先测定高效空气过滤器的上风侧静压箱内(或风管内)粒径大于或等于0.5μm的尘粒数应为大于或等于30,000粒/升。

如若不够,可引入烟雾,然后开始检漏。

将粒子计数器(或检漏装置)的采样口距离高效空气过滤器2-3厘米处,可以2-4厘米/秒的速度移动,对高效空气过滤器整个断面封头胶处和安装框架处进行扫描。

当粒子计数器读数为空气口大于或等于0.5μm的尘粒超过3粒/分·升(或其穿透率大于0.01‰)即认为该处有明显渗漏,必须进行堵漏。

测试内容

总送风量、总回风量、新鲜空气量、排风量等;

洁净室压力值;

层流洁净室断面风速和气流流向;

洁净工作区的洁净度;

室内温度、湿度及其控制能力的调整测试;

洁净室内噪声。

洁净工作区空气洁净度的测试方法

对于粒径大于或等于0.5μm的尘粒计数,宜采用光散射粒子计数法,也可采用滤膜显微镜计数法。

光散射粒子计数法:

光散射粒子计数器采样量100级:每次采样量大于或等于1升。

1,000级-10,000级:每次采样量大于或等于0.3升。

100,000级:

每次采样量大于或等于0.1升。

对于100级洁净室,宜采用大流量粒子计数器进行测试;如果条件不具备时,可采用每次采样量不小于1升的粒子计数器。

采样注意事项:

采样管必须干净,连接处严禁渗漏。

采样管的长度,应根据仪器的允许长度。

当无规定时,不宜大于1.5米。

采样管口的流速,宜与洁净室断面平均风速相接近。

测试人员应在采样口的下风侧。

采样顺序应按含尘浓度从低到高进行。

测点布置:

检测在洁净工作区内进行。

当生产工艺无特殊要求时,取样高度宜为离地面1米。

层流洁净室测点总数不小于20点,测点间距为0.5-2.0米,粒径大于或等于0.5μm的尘粒数允许有一个点超过。

水平层流洁净室测点仅布置在第一洁净工作区内。

乱流洁净室可按洁净面积小于或等于50平方米布置5个测点。

每增加20-50平方米,增加3-5个测点。

数据整理:

每个测点的数据整理应在测试仪器稳定运行的条件下连续三次采样,取其平均值,即为该点的实测数值。

对于大于或等于0.5μm的尘粒数确定:层流洁净室取各测定点

最大值,乱流洁净室取各测点的平均值。

正压值测定应采用精度可达0.01毫米水柱的微压计。

三、动态测试

在洁净工作区操作位置选择有代表性测点的气流上风向进行,测试方法同空态、静态测试。