声表面波滤波器封装

- 格式:pdf

- 大小:236.01 KB

- 文档页数:8

声表面波滤波器原理及应用1.声表面波滤波器(SAWF)的结构和工作原理声表面波滤波器(SAWF)是利用压电材料的压电效应和声特性来工作的。

具有压电效应的材料能起到换能器的作用,它可以将电能转换成机械能,反之亦然。

压电效应包括正压电效应和反压电效应。

所谓正压电效应是指压电材料受力变形产生电荷,因而产生电场的效应,即由机械能转换为电能,反压电效应是指压电材料在外加电场的作用下,产生机械形变的效应,也即由电能转换为机械能。

声表面波滤波器(SAWF)的结构如图2—12所示。

这种滤波器的基片是由压电材料(如铌酸锂或石英晶体)制成,在基片上蒸镀两组“叉指电极”,一般由金属薄膜用光刻工艺刻成。

左侧接信号源的一组称为发送换能器,右侧接负载的一组称为接收换能器,图中a、b分别为电极宽度和极间距离,W为相邻叉指对的重叠长度,称为“叉指孔径”。

当交变的电信号u s 加到发送换能器的两个电极上时,通过反压电效应,基片材料就会产生弹性形变,这个随信号变化的弹性波,即“声表面波”,它将沿着垂直于电极轴向(图中x方向)向两个方向传播,一个方向的声表面波被左侧的吸声材料吸收,另一方向的声表面波则传送到接收换能器,由正压电效应产生了电信号,再送到负载R L。

但叉指换能器的形状不同时,滤波器对不同频率信号的传送与衰减能力就会不一样。

图2—12 声表面波滤波器结构示意图为了简便起见,仅分析“均匀”型叉指换能器的频率特性。

所谓“均匀”型就是指图2—12中各叉指对的参数a、b、W 都相同,设换能器有n+1个电极,并把换能器分为n节或N个周期(N=n/2),各电极将激发出相同数量的声表面波,声表面波的波长由指装点基的宽度a和间隔b决定,声表面波的频率与传播速度有关,其自然谐振频率(或机械谐振频率)为v是声表面波的传播速度,约为3×103m/s,比光速小很多,比声速高9倍多。

在f0一定,速度v低时(a+b)就可以小,所以声表面波器件的尺寸可以做得很小,但f0很低,则(a+b)就增大,SAWF的尺寸就增大,因此它适合工作在高频或超高频段。

BAW(Bulk Acoustic Wave)滤波器是一种基于声波传播原理的滤波器。

它利用压电材料产生的声波在晶体中传播,并通过晶体的几何形状和材料特性来实现滤波功能。

BAW滤波器的封装技术是将BAW滤波器芯片封装在一个外壳中,以保护芯片并提供连接和安装的便利。

封装技术的主要目标是保证滤波器的性能和可靠性。

常见的BAW滤波器封装技术包括以下几种:

1. 表面贴装技术(Surface Mount Technology,SMT):将BAW 滤波器芯片直接焊接在PCB(Printed Circuit Board)上,通过焊接点与电路板连接。

这种封装技术适用于大规模生产,具有高效率和低成本的优点。

2. 焊盘封装技术(LGA,Land Grid Array):将BAW滤波器芯片封装在一个具有焊盘的外壳中,焊盘与PCB上的焊盘相对应,通过焊接连接。

这种封装技术适用于高频应用,具有较好的电气性能和热管理能力。

3. 裸芯封装技术(Chip Scale Package,CSP):将BAW滤波器芯片直接封装在一个非常小的外壳中,尺寸与芯片大小相

当。

这种封装技术适用于小型化和高集成度的应用,具有较小的尺寸和重量。

4. 系统级封装技术(System-in-Package,SiP):将BAW滤波器芯片与其他相关器件(如功放、天线等)封装在同一个外壳中,形成一个完整的功能模块。

这种封装技术适用于集成度较高的无线通信系统,具有较好的系统性能和可靠性。

以上是常见的BAW滤波器封装技术,不同的封装技术适用于不同的应用场景和需求。

封装技术的选择需要考虑到滤波器的性能要求、尺寸限制、成本和生产要求等因素。

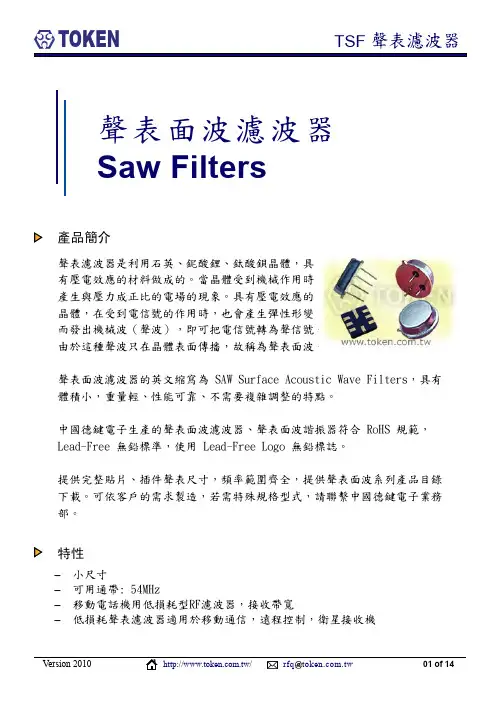

什么是SAWF(声表面滤波器),特点及用途什么是SAWF(声表面波滤波器)声表面波滤波器是利用石英、铌酸锂、钛酸钡晶体具有压电效应的性质做成的。

所谓压电效应,即是当晶体受到机械作用时,将产生与压力成正比的电场的现象。

具有压电效应的晶体,在受到电信号的作用时,也会产生弹性形变而发出机械波(声波),即可把电信号转为声信号。

由于这种声波只在晶体表面传播,故称为声表面波。

声表面波滤波器的英文缩写为SAWF,声表面波滤波器具有体积小,重量轻、性能可靠、不需要复杂调整。

在有线电视系统中实现邻频传输的关键器件。

声表面波滤波器的特点是:(1)频率响应平坦,不平坦度仅为±0.3-±0.5dB,群时延±30-±50ns。

(2)SAWF矩形系数好,带外抑制可达40dB以上。

(3)插入损耗虽高达25-30dB,但可以用放大器补偿电平损失。

声表面波滤波器包括声表面波电视图像中频滤波器、电视伴音滤波器、电视频道残留边带滤波器。

声表面波滤波器的典型技术指标如下表所示。

声表面滤波器封装的分类插件型和贴片型(具体的图片如下图声表面波滤波器的应用及发展1 前言声表面波—SAW(SurfaceAcousticWave)就是在压电基片材料表面产生和传播、且振幅随深入基片材料的深度增加而迅速减少的弹性波。

SAW滤波器的基本结构是在具有压电特性的基片材料抛光面上制作两个声电换能器——叉指换能器(IDT)。

它采用半导体集成电路的平面工艺,在压电基片表面蒸镀一定厚度的铝膜,把设计好的两个IDT的掩膜图案,利用光刻方法沉积在基片表面,分别作为输入换能器和输出换能器。

其工作原理是输入换能器将电信号变成声信号,沿晶体表面传播,输出换能器再将接收到的声信号变成电信号输出。

2 SAW滤波器的特点SAW滤波器的主要特点是设计灵活性大、模拟/数字兼容、群延迟时间偏差和频率选择性优良(可选频率范围为10MHz~3GHz)、输入输出阻抗误差小、传输损耗小、抗电磁干扰(EMI)性能好、可靠性高、制作的器件体小量轻,其体积、重量分别是陶瓷介质滤波器的1/40和1/30左右,且能实现多种复杂的功能。

什么是SAWF(声表面滤波器),特点及用途(2009-08-01 10:44:52)转载标签:声表滤波器振荡器晶振杂谈什么是SAWF(声表面波滤波器)声表面波滤波器是利用石英、铌酸锂、钛酸钡晶体具有压电效应的性质做成的。

所谓压电效应,即是当晶体受到机械作用时,将产生与压力成正比的电场的现象。

具有压电效应的晶体,在受到电信号的作用时,也会产生弹性形变而发出机械波(声波),即可把电信号转为声信号。

由于这种声波只在晶体表面传播,故称为声表面波。

声表面波滤波器的英文缩写为SAWF,声表面波滤波器具有体积小,重量轻、性能可靠、不需要复杂调整。

在有线电视系统中实现邻频传输的关键器件。

声表面波滤波器的特点是:(1)频率响应平坦,不平坦度仅为±0.3-±0.5dB,群时延±30-±50ns。

(2)SAWF矩形系数好,带外抑制可达40dB以上。

(3)插入损耗虽高达25-30dB,但可以用放大器补偿电平损失。

声表面波滤波器包括声表面波电视图像中频滤波器、电视伴音滤波器、电视频道残留边带滤波器。

声表面波滤波器的典型技术指标如下表所示。

声表面滤波器封装的分类插件型和贴片型(具体的图片如下图声表面波滤波器的应用及发展1 前言声表面波—SAW(SurfaceAcousticWave)就是在压电基片材料表面产生和传播、且振幅随深入基片材料的深度增加而迅速减少的弹性波。

SAW滤波器的基本结构是在具有压电特性的基片材料抛光面上制作两个声电换能器——叉指换能器(IDT)。

它采用半导体集成电路的平面工艺,在压电基片表面蒸镀一定厚度的铝膜,把设计好的两个IDT的掩膜图案,利用光刻方法沉积在基片表面,分别作为输入换能器和输出换能器。

其工作原理是输入换能器将电信号变成声信号,沿晶体表面传播,输出换能器再将接收到的声信号变成电信号输出。

2 SAW滤波器的特点SAW滤波器的主要特点是设计灵活性大、模拟/数字兼容、群延迟时间偏差和频率选择性优良(可选频率范围为10MHz~3GHz)、输入输出阻抗误差小、传输损耗小、抗电磁干扰(EMI)性能好、可靠性高、制作的器件体小量轻,其体积、重量分别是陶瓷介质滤波器的1/40和1/30左右,且能实现多种复杂的功能。

声表面波滤波器封装在集成至模块过程中,声表面波元件必须要经受高达100 bar的压强,这就要求采用新的封装技术。

为了让声表面波元件中的声表面波在无干扰情况下传播,封装中的芯片表面上方要有一个空腔。

一般说来,在2 GHz滤波器中用于将电信号转换成声波的叉指换能器由铝镀层组成(厚度为150 nm,宽度小于500 nm)。

为避免腐蚀,这些结构必须能够防潮(可以在芯片上加一层非常薄的钝化层,或者采用气密封装),同时还必须要耐高温、显著的温度变化以及高湿空气。

体声波(BAW)以及薄膜体声波谐振器(FBAR)元件也需要具有空腔的封装。

之前专为声表面波滤波器开发的封装技术现亦为体声波元件沿用。

以前,声表面波元件总是直接焊接在手机电路板上的。

不过现在,声表面波滤波器越来越多地被集成到模块中,而各种各样的模块则用于手机。

以下为一些典型实例:∙含有超过两个滤波器及其阻抗匹配元件的滤波器组∙包含滤波器、开关以及匹配元件的前端模块,多见于GSM应用∙含有收发集成电路、滤波器以及匹配元件的收发模块∙带双工器的功放(PAiD)模块LTCC或FR4基片常用于模块中。

LTCC基片可集成数十个无源元件,而声表面波滤波器、其它无源元件和半导体则安装在基片上表面。

然后,使用金属帽盖、顶部密封(Glob Top)或包膜工艺对模块加以密封。

在传递模塑期间,当温度高达180℃时,最高可产生100 bar的压强。

声表面波滤波器封装内的空腔因此必须足够坚固,以承受高达10 N/mm2的压强。

模块中采用的声表面波元件必须不仅能适应挤出成型工艺,还必须具有占用面积小和插入高度低的特点。

从金属封装到CSSP最初,声表面波元件采用的是气密金属封装技术,焊线在外接端子和芯片之间起连接的作用。

在表面贴装技术面市后,便采用了具有扁平焊接引脚的陶瓷封装。

然而,陶瓷封装与焊线的组合却难以实现低于3 × 3 mm2的封装面积以及低于1 mm的插入高度。

baw filter 封装技术BAW滤波器封装技术概述BAW(Bulk Acoustic Wave)滤波器是一种基于声表面波原理工作的滤波器,广泛应用于无线通信领域。

BAW滤波器封装技术是指将BAW滤波器集成到芯片封装中的过程,旨在提高滤波器的性能和可靠性。

BAW滤波器的工作原理BAW滤波器利用压电材料的特性,通过施加电压使电极产生声表面波,从而实现滤波功能。

当电压施加到压电材料上时,材料会发生形变,并将声波能量传播到滤波器的振荡器结构中。

在振荡器结构中,声表面波被滤波器的频率响应特性所决定,只有特定频率范围内的信号能够通过滤波器。

BAW滤波器的优势相比其他滤波器技术,BAW滤波器具有诸多优势。

首先,BAW滤波器具有较高的品质因数(Q因数),能够实现较窄的带宽和较陡的衰减。

其次,BAW滤波器具有良好的温度稳定性和频率稳定性,适用于在不同温度条件下工作的应用。

此外,BAW滤波器还具有较低的插损和较高的带外抑制比,能够有效地滤除干扰信号,提高无线通信系统的性能。

BAW滤波器封装技术的意义BAW滤波器封装技术在滤波器的性能和可靠性方面起着重要作用。

封装过程中,需要将BAW滤波器芯片与其他封装组件进行连接,并进行封装材料的选择和尺寸设计。

合适的封装技术能够提供良好的机械支撑和热管理,确保滤波器在不同工作条件下的稳定性。

BAW滤波器封装技术的挑战封装技术对BAW滤波器的性能和可靠性具有重要影响,但也面临一些挑战。

首先,由于BAW滤波器工作频率较高,封装过程中需要考虑高频信号的传输和耦合问题。

其次,封装材料的选择和尺寸设计需要兼顾滤波器的性能和封装的成本。

此外,封装过程中的温度和湿度控制也对滤波器的可靠性产生重要影响。

BAW滤波器封装技术的发展趋势随着无线通信技术的不断发展,对BAW滤波器封装技术的要求也越来越高。

未来的发展趋势主要包括以下几个方面。

首先,封装技术将更加注重对高频信号的传输和耦合进行优化,以提高滤波器的性能。

声表面波滤波器封装

在集成至模块过程中,声表面波元件必须要经受高达100 bar的压强,这就要求采用新的封装技术。

为了让声表面波元件中的声表面波在无干扰情况下传播,封装中的芯片表面上方要有一个空腔。

一般说来,在2 GHz滤波器中用于将电信号转换成声波的叉指换能器由铝镀层组成(厚度为150 nm,宽度小于500 nm)。

为避免腐蚀,这些结构必须能够防潮(可以在芯片上加一层非常薄的钝化层,或者采用气密封装),同时还必须要耐高温、显著的温度变化以及高湿空气。

体声波(BAW)以及薄膜体声波谐振器(FBAR)元件也需要具有空腔的封装。

之前专为声表面波滤波器开发的封装技术现亦为体声波元件沿用。

以前,声表面波元件总是直接焊接在手机电路板上的。

不过现在,声表面波滤波器越来越多地被集成到模块中,而各种各样的模块则用于手机。

以下为一些典型实例:

•含有超过两个滤波器及其阻抗匹配元件的滤波器组

•包含滤波器、开关以及匹配元件的前端模块,多见于GSM应用

•含有收发集成电路、滤波器以及匹配元件的收发模块

•带双工器的功放(PAiD)模块

LTCC或FR4基片常用于模块中。

LTCC基片可集成数十个无源元件,而声表面波滤波器、其它无源元件和半导体则安装在基片上表面。

然后,使用金属帽盖、顶部密封(Glob Top)或包膜工艺对模块加以密封。

在传递模塑期间,当温度高达180℃时,最高可产生100 bar的压强。

声表面波滤波器

封装内的空腔因此必须足够坚固,以承受高达10 N/mm2的压强。

模块中采用的声表面波元件必须不仅能适应挤出成型工艺,还必须具有占用面积小和插入高度低的特点。

从金属封装到CSSP

最初,声表面波元件采用的是气密金属封装技术,焊线在外接端子和芯片之间起连接的作用。

在表面贴装技术面市后,便采用了具有扁平焊接引脚的陶瓷封装。

然而,陶瓷封装与焊线的组合却难以实现低于3 × 3 mm2的封装面积以及低于1 mm的插入高度。

因此,许多声表面波元件制造商在2000年前后开始采用倒装焊封装。

除降低尺寸的需求外,焊线电感对电性能的限制也是采用倒装焊封装的另一个原因。

大多日本声表面波元件制造商沿用了陶瓷盒装技术,并用金凸点取代了焊线。

相比之下,爱普科斯则引入了一种全新方案来使封装尺寸最小化,即芯片尺寸级声表封装(CSSP)。

爱普科斯从2000年起已经在市场上推出三代CSSP技术。

每一代CSSP都含有一个采用共烧技术制造的平面内插结构,以及用于建立声表面波芯片和基片之间电连接的焊球。

为降低生产成本,在大面积陶瓷板上同时加工数千个电子元件。

在封装处理结束时,才分切开来。

三代CSSP 的不同之处主要在于:芯片和基片之间空腔的闭合方式。

因为CSSP1技术可实现的最紧凑封装仍需占用2.0 × 2.0 mm2的面积,所以这一代CSSP在微型化的高要求下,逐渐淡出了手机应用中。

CSSP2技术

第二代被称为CSSP2,从2002年起投入生产,用于实现更小封装。

图1所示为CSSP2封装(又名CSSPlus 封装)的截面图。

当一层聚合物薄膜覆盖在芯片上时,空腔就产生了。

爱普科斯研发出一种特殊工艺,可以确保薄膜的优良粘附力,并能实现芯片和基片之间的缝隙处薄膜几何尺寸的精确度。

图1:CSSP2封装截面

SAW 芯片 金属覆层 聚合

物箔

SMD 片 HTCC 空腔 焊球

采用无铅SnAgCu 焊球将芯片焊

接在HTCC 或LTCC 基片上。

凸点

底部的金属层(即UBM )的直径

为125 μm 。

然后,在封装上端的镀金属层之前先使用激光器去除元件边缘的薄膜。

这一流程旨在防止湿气扩散到封装内部。

上部金属喷镀的制作需要先溅射一层金属基层,在通过电镀来沉积铜和镍层。

之后,再通过切割陶瓷板来分离元

件。

声表面波滤波器芯片必须采用压电材料。

许多手机声表使用钽酸锂材料。

这些芯片具有各向异性热膨胀:X轴方向8 ppm/K,Y轴方向16 ppm/K。

由于基片的热膨胀系数为无向性,因此会导致无法与芯片直接匹配。

而CSSP2元件的焊接凸点、聚合物薄膜以及金属镀层则可完美搭配,因此,即使是用于芯片长度可能超过2 mm2的声表面波双工器,也可以承受数百次极端温度循环,而不会出现损坏。

图2所示为采用CSSP2封装的两个声表面波元件:左图为节省空间的2合1滤波器,封装尺寸为2.0 × 1.6 mm2。

通常,采用300-μm HTCC基片的CSSP2元件的插入高度为0.7 mm。

如果采用晶片研磨工艺,还可实现0.6 mm的最大高度。

图2:CSSP2封装元件

左:采用CSSP2技术,做在HTCC基片上的2合1滤波器的面积仅为2.0 × 1.6

右:采用CSSP2技术,集成有声表面波与体声波芯片并装在

mm2,比两个分立式CSSP2滤波器(每个滤波器占用2.0 x 1.4 mm2)占用的空间少了很多。

LTCC基片上的双工器,面积为3.0 × 2.5 mm2。

图2右边为体声波-声表面波双工器。

双工器要求包含两个声表面波或体声波滤波器以及一个可集成在LTCC基片上的匹配网络。

爱普科斯生产含有一个2合1声表面波芯片以及两个体声波芯片的双工器。

另外,爱普科斯还供应结合体声波和声表面波芯片的双工器系列,用于WCDMA Band II。

非气密CSSP3封装

第三代技术,即CSSP3,以非气密封装面市,参见图3。

与以往版本一样,该芯片同样以倒装焊工艺键合在HTCC内插结构上。

SnAgCu焊球用于芯片和基片之间的电连接。

与CSSP2相比较,焊球的尺寸更小,凸点底部的金属层UBM直径为90 μm。

图3:非气封式CSSP3封装截面

聚合物箔 SAW芯片顶部密封

这一封装技术多用于分立滤波器。

SMD 片 HTCC 空腔 焊球

该封装采用顶部密封(Glob Top ),可确保材料不会填充芯片和基材之间的空腔。

由于湿气可以通过顶部密封材料进行扩散,因此这一封装并非气密封装。

芯片上镀有一层薄的无机钝化层,可以防止铝结构发生腐蚀。

CSSP3技术要求芯片边缘留给封装的空间更小。

芯片边缘和元件边缘之间的间隔只是200 μm ,借助较小的UBM 直径,还可以实现更小的芯片尺寸(参见图4)。

通过使用芯片研磨工艺和厚度仅有150 μm 的陶瓷基片,爱普科斯实现了典型值为0.4 mm 的插入高度。

图4:CSSP3封装滤波器

采用CSSP3技术安装的分立滤波器仅需要1.4 × 1.1 mm 2的占

用面积。

气密式CSSP3封装

除非气密CSSP3之外,爱普科斯现已开发出气密式第三代CSSP3,特别适合在恶劣环境中使用。

在模块应用中,需要使用能够在挤出成型阶段保持稳定的厚度较薄的表面声波元件。

采用CSSP2和非气密式CSSP3技术的单一型与2合1型滤波器能够经受压强高达100 bar的挤出成型工艺。

对于具有较大基片面积的声表面波双工器,必须研发一种新式封装,以实现高达100 bar的稳定性。

图5所示为采用这一技术封装的剖面图。

第一步,结合使用光刻与电化学工艺,在陶瓷基片上制作出铜框架和铜柱。

然后通过倒装焊技术将芯片键合在基片上。

焊接之后,各步的顺序与CSSP2工艺类似:先覆盖薄膜,然后从铜框架处移走不需要的薄膜,同时用镍铜镀层进行气密封装。

铜框架和铜柱确保有足够的能力承受挤压成型期间的压强。

此外,与CSSP2技术相比,铜框架更能降低薄膜几何结构公差,因此有可能在芯片边缘与元件边缘之间实现更小的间隔。

图5:气密封装CSSP3截面

SAW芯片金属镀层聚合物箔

这一封装技术大多用于双工器。

铜框架铜柱焊球

爱普科斯现已启动封装尺寸为2.5 × 2.0 mm2的双工器以及封装面积为

1.7×1.3 mm2的2合1滤波器的生产。

现可供应尺寸为

2.0×1.6 mm2的双工器样品以及尺寸仅为1.5×1.1 mm2的2合1滤波器样品。

图6所示为采用CSSP3技术的双工器,仅需占用2.5×2.0 mm2的面积,最大高度为0.5 mm。

超小的面积以及极低的插入高度使其成为集成至模块内部的理想选择。

图6:采用气密封装CSSP3技术的双工器

采用CSSP3技术、具有铜框架的双工器仅需2.5 ×

2.0 mm2的占用面积。

作者:声表面波元件产品开发部Gregor Feiertag、Hans Krüger与Christian Bauer。