车床切断刀宽及用料计算标准

- 格式:pdf

- 大小:59.05 KB

- 文档页数:1

车床操作规程一、 自动车床的基础知识自动车床有走刀式和走心式两种,我们车加工所使用的是走刀式自动车床。

车加工所用的自动车床有1515型、1525型和2025型三种,下面以1525型自动车床为例作介绍:表示加工 最大直径 为15mm刀架排列顺序:各刀架的作用:NO .1刀架:能前后左右移动,用于高精度及加工面光滑的部分。

刀架之动作是依凸轮后退,依弹簧拉力而前进,因此进刀插入时不能使用太宽之车刀。

可用于:扫外径、倒角、修内孔、插槽、打中心孔等等。

NO .2、3、4刀架:可上下滑动,左右移动可调整微调螺丝。

作用:可用于插槽、切断、倒角、修总长、压花等等。

NO .5刀架:同NO .1刀架一样可前后左右移动。

用作NO .1的辅助刀,也可用作切断,勾倒角,修内孔,修长,扫外径、打中心孔等等,其精度不及NO.1。

其它构造:挡料杆: 用作挡料 定中心点 钻孔一段式凸轮 二段式 三段式尾 轴:有攻牙轴和钻孔轴各一个,两者都可用作钻孔、攻牙,亦可用作挡料、倒角、压花、勾倒角等等。

刀架摇臂、传动臂:用于切削动作的传动作用。

离合器:用于攻牙的启动、停止。

马 达:动力之源。

其他还有主轴、凸轮轴、传动齿轮、飞轮、皮带、电源箱、送料装置、切削液传输装置等等。

二、凸轮的认识自动车床的凸轮主要有:环形凸轮、碗形凸轮、板形凸轮、特殊凸轮几种。

环形凸轮:外径为104mm ,上面有“S ”形板,用于夹头开闭及凸轮轴的传动。

碗形凸轮:外径为80mm ,内径64mm ,孔径22mm 。

凸轮表面刻有竖线每线之间10°,横线每线间隔1mm 。

板凸轮:一般外径为80mm ,如NO .2.3.4.5及NO .1进退刀凸轮;也有外径为90mm :如用于档料杆升降(也有80mm ); 外径为97mm :如尾轴旋回凸轮。

特殊凸轮:攻牙不良防止起动用(外径为∮60mm),还有主轴停止用凸轮。

凸轮的排列、类型及凸轮与传动连杆比例如下:站在机台后面,面向机台从左至右依次为:作用类型比例1.攻牙不良防止用板凸轮 1:12.攻牙起动用板凸轮 1:13. NO.1定位或削切用碗凸轮 . 2:1—3:14.主轴停止用特殊凸轮 . 1:15. NO.1长度纵向削切用碗凸轮 2:1—3:16.钻孔攻牙用 . . .. 碗凸轮 1:1.27.尾轴旋回用 . 板凸轮 1:1.58.挡料、定中心、钻孔用碗凸轮… 1:19.挡料臂升降用 . 板凸轮 1:2.710.NO.1进退刀用 .板凸轮 .. 3:111.NO.5进退刀用 . 板凸轮 1:112.NO.1进退刀用 . 板凸轮 3:113.NO.4进退刀用板凸轮 2:1—1:114.NO.3进退刀用 .. 板凸轮 . 2:1—1:115.NO.2进退刀用板凸轮 2:1—1:116.NO.5纵向切削用碗凸轮 1:117.夹头开闭用环形凸轮 . 1:1一般比例选用:NO. 2、3、4 :选用 1.5:1NO.1:选用 2.5:1依切削量而定。

浅谈数控加工切槽与切断郭英杰【摘要】切槽与切断广泛应用于数控车削加工中.叙述切槽与切断的刀具、加工及编程方法,并通过典型加工实例,描述其具体实现,可供数控车削编程及操作人员参考.【期刊名称】《张家口职业技术学院学报》【年(卷),期】2010(023)001【总页数】3页(P57-59)【关键词】数控加工;切槽;切断;加工工艺【作者】郭英杰【作者单位】张家口市机械工业学校,河北张家口,075000【正文语种】中文【中图分类】TG659在工件上车多种形状的槽子叫车沟槽。

零件的外沟槽主要有两种,即:外圆沟槽和平面沟槽。

常用的矩形外圆沟槽可使装配在轴上的零件有正确的轴向定位和在螺纹加工时作为退刀槽使用。

切槽与切断广泛应用于数控车削加工中。

本文结合典型加工实例,详细介绍一下切槽与切断的刀具、加工及编程方法。

1 切槽、切断的加工及编程方法(1)切槽刀与切断刀切槽刀前端为主切削刃,两侧为副切削刃。

切断刀的刀头形状与切槽刀相似,但其主切削刃较窄,刀头较长,切槽与切断都是以横向进刀为主。

1)切断刀的长度和宽度确定① 切断刀刀头宽度的经验计算公式为:式中:α——主切削刃宽度,mm;D——被切断工件的直径,mm。

② 刀头部分长度L的确定切断实心材料:L=D/2+(2~3)切断空心材料:L=h+(2~3),其中h为被切工件的壁厚。

2)切槽刀的长度和刀头宽度确定① 切槽刀的刀头宽度一般根据工件的槽宽、机床的功率和刀具的强度综合考虑确定。

② 切槽刀的长度L为:L=槽深+(2~3)(2)加工方法(图1)1)车外径槽时,刀具安装应垂直于工件中心线,以保证车削质量。

2)车削精度不高的和宽度较窄(<5mm)的槽时,可用刀宽等于槽宽的车槽刀一次直进法车出。

3)有精度要求的槽,一般采用两次直进法车出。

第一次车槽时,槽壁两侧留精车余量,然后根据槽深和槽宽进行精车,并使刀具在槽底部暂停几秒钟,以提高槽底的表面质量。

4)车削较宽的槽(>5mm)时,可用多次直进法切割,并在槽壁两侧留精车余量,然后根据槽深和槽宽进行精车。

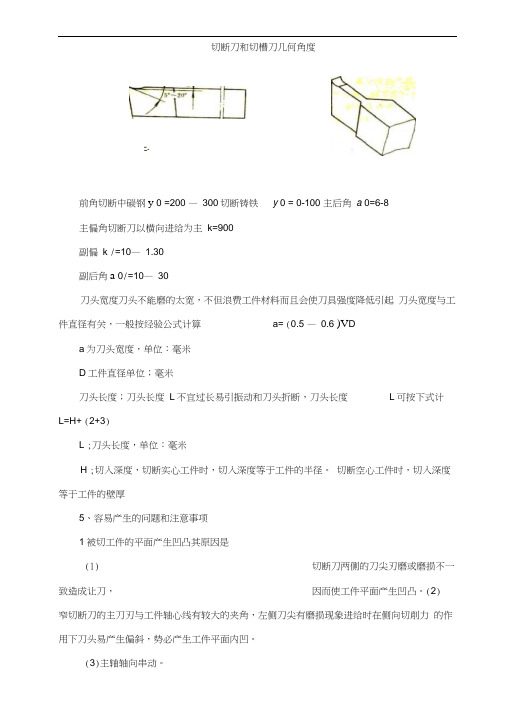

切断刀和切槽刀几何角度

Z-

前角切断中碳钢y 0 =200 —300切断铸铁y 0 = 0-100 主后角a 0=6-8

主偏角切断刀以横向进给为主k=900

副偏k /=10— 1.30

副后角a 0/=10—30

刀头宽度刀头不能磨的太宽,不但浪费工件材料而且会使刀具强度降低引起刀头宽度与工件直径有关,一般按经验公式计算a= (0.5 —0.6 )V D

a为刀头宽度,单位:毫米

D工件直径单位;毫米

刀头长度;刀头长度L不宜过长易引振动和刀头折断,刀头长度L可按下式计

L=H+ (2+3)

L ;刀头长度,单位:毫米

H ;切入深度,切断实心工件时,切入深度等于工件的半径。

切断空心工件时,切入深度等于工件的壁厚

5、容易产生的问题和注意事项

1被切工件的平面产生凹凸其原因是

(1)切断刀两侧的刀尖刃磨或磨损不一致造成让刀,因而使工件平面产生凹凸。

(2) 窄切断刀的主刀刃与工件轴心线有较大的夹角,左侧刀尖有磨损现象进给时在侧向切削力的作用下刀头易产生偏斜,势必产生工件平面内凹。

(3)主轴轴向串动。

(4)车刀安装歪斜或副刀刃没磨直

2切断时产生震动

(1) 主轴和轴承之间间隙过大。

(2) 切断的棒料过大在离心力的作用下产生震动

(3) 切断刀远离支撑点。

(4) 工件细长切断刀刃口太宽。

(5) 切断是转速过高进给量过小。

(6) 切断刀伸出过长。

车床走刀量计算公式

车床走刀量是指车刀在加工过程中每一次下刀的深度,是加工精度和效率的重要参数。

下面介绍车床走刀量的计算公式。

1. 走刀量的定义

假设车床横向进给速度为f,车刀切削深度为d,则车床走刀量

的定义为:

走刀量 = f × d

2. 切削深度的计算

切削深度是指车刀在下刀时,从工件表面到车刀刀尖之间的距离。

切削深度的计算公式如下:

d = R - (H1 + H2)

其中,R为工件半径,H1为车刀刀尖高度,H2为车刀底部高度。

这三个参数需要在车床加工前进行测量和计算。

3. 进给速度的选择

进给速度是指车床在加工过程中工件横向移动的速度,也是走刀量计算中的一个重要参数。

进给速度的选择需要根据工件材料、车刀材料、加工方式等因素进行调整,一般需要进行试切和调整。

4. 总结

车床走刀量的计算公式为:走刀量 = f × d,其中切削深度d

需要根据工件半径、车刀刀尖高度和底部高度进行计算,进给速度需要根据实际情况进行调整。

在实际加工中,需要注意走刀量的控制,以保证加工精度和效率。