波峰焊载具制作作业标准书A

- 格式:doc

- 大小:903.50 KB

- 文档页数:8

波峰焊作业指导书一、引言波峰焊是一种常用的电子元器件焊接工艺,主要用于焊接电路板上的表面贴装元件。

本作业指导书旨在提供波峰焊作业的详细步骤和操作要点,以确保焊接质量和工作安全。

二、设备准备1. 波峰焊机:型号XXX,功率XXX,工作电压XXX。

2. 焊接台:确保台面平整,无杂物。

3. 焊接材料:焊接锡丝、焊接剂等。

三、作业步骤1. 准备工作a. 确保工作区域整洁,无杂物。

b. 检查波峰焊机的电源线是否接地可靠。

c. 检查焊接台的温度调节器是否正常工作。

d. 检查焊接材料的质量和数量是否充足。

2. 调试波峰焊机a. 打开波峰焊机电源开关,待其预热至工作温度。

b. 调节波峰焊机的焊锡温度和速度,以适应焊接材料的要求。

c. 确保波峰焊机的传动装置和焊锡波峰的高度调节合适。

3. 准备焊接材料a. 将焊接锡丝插入焊锡丝架上,并调整焊锡丝的供给速度。

b. 检查焊接剂的质量和数量是否充足。

4. 进行焊接a. 将待焊接的电子元器件放置在焊接台上,确保位置准确。

b. 将焊接剂涂抹在焊接点上,以提高焊接质量。

c. 将焊锡丝放置在焊接波峰上,使其与焊接点接触。

d. 等待焊接完成后,将焊接板从焊接台上取下。

5. 检查焊接质量a. 使用显微镜或放大镜检查焊接点的焊锡形状和焊缝是否完整。

b. 检查焊接点是否存在焊锡球、焊锡桥等缺陷。

c. 使用万用表等工具检测焊接点的电气连接性能。

6. 清洁工作区a. 清除焊接台上的焊锡残留物和焊接剂。

b. 将焊接材料和工具归位,并妥善保管。

四、安全注意事项1. 在进行波峰焊作业前,务必佩戴防护眼镜和防静电手套。

2. 避免直接接触焊锡波峰,以防烫伤。

3. 在操作过程中,注意防止焊接材料和工具掉落,以免引起意外伤害。

4. 在焊接完成后,确保波峰焊机和焊接台的电源已关闭,防止电击事故发生。

5. 定期检查波峰焊机和焊接台的电气安全性能,确保设备正常工作。

五、总结本作业指导书详细介绍了波峰焊作业的步骤和操作要点,以及安全注意事项。

波峰焊作业指导书引言概述:波峰焊是一种常见的电子组装工艺,广泛应用于电子产品的制造过程中。

本文将详细阐述波峰焊的作业指导书,包括作业流程、设备操作、焊接参数、常见问题及解决方法等内容。

正文内容:1. 作业流程1.1 准备工作1.1.1 清洁工作区域:确保工作区域干净整洁,避免灰尘和杂质对焊接质量的影响。

1.1.2 检查设备:检查波峰焊设备的工作状态,确保设备正常运行。

1.1.3 准备焊接材料:准备好焊接材料,包括焊锡丝、焊锡膏等。

1.2 焊接准备1.2.1 设定焊接参数:根据焊接要求,设定合适的焊接温度、速度和时间等参数。

1.2.2 安装焊接夹具:根据焊接产品的尺寸和形状,选择合适的焊接夹具,确保焊接位置准确。

1.2.3 检查焊接设备:再次检查焊接设备的工作状态,确保设备正常运行。

2. 设备操作2.1 启动设备:按照设备操作手册的要求,正确启动波峰焊设备。

2.2 加热预热:根据焊接材料的要求,进行适当的加热预热,确保焊接温度达到要求。

2.3 调整焊接参数:根据焊接产品的要求,调整焊接参数,如温度、速度和时间等。

2.4 进行焊接:将焊接产品放置在焊接夹具上,启动焊接设备,进行焊接操作。

2.5 检查焊接质量:焊接完成后,对焊接质量进行检查,确保焊点完整、牢固。

3. 焊接参数3.1 温度:根据焊接材料的要求,设定合适的焊接温度,确保焊接质量。

3.2 速度:根据焊接产品的要求,调整焊接速度,控制焊接时间和焊接质量。

3.3 时间:根据焊接产品的要求,设定合适的焊接时间,确保焊接质量。

4. 常见问题及解决方法4.1 焊点不完整4.1.1 检查焊接温度是否过低:如果焊接温度过低,增加焊接温度。

4.1.2 检查焊接速度是否过快:如果焊接速度过快,减慢焊接速度。

4.2 焊点不牢固4.2.1 检查焊接温度是否过高:如果焊接温度过高,降低焊接温度。

4.2.2 检查焊接时间是否过长:如果焊接时间过长,缩短焊接时间。

4.3 焊接位置偏移4.3.1 检查焊接夹具的安装是否准确:重新安装焊接夹具,确保焊接位置准确。

波峰焊作业指导书一、背景介绍波峰焊是一种常用的电子元器件焊接方法,主要用于电子产品的制造过程中。

本文将详细介绍波峰焊的作业指导,包括准备工作、操作步骤、注意事项等内容,以确保焊接质量和作业安全。

二、准备工作1. 确保工作区域清洁整齐,无杂物和易燃物。

2. 检查焊接设备和工具的完好性,确保其正常工作。

3. 准备所需的焊接材料,如焊锡丝、焊接通量等。

三、操作步骤1. 将待焊接的电子元器件放置在焊接台上,并进行固定,确保其稳定。

2. 打开焊接设备的电源开关,预热设备,使其达到适宜的焊接温度。

3. 将焊锡丝插入焊锡丝架上,并通过设备的送锡机构将焊锡丝送入焊接头。

4. 调整焊接设备的参数,如温度、速度等,以适应不同焊接要求。

5. 将焊接头轻轻接触到待焊接的电子元器件上,保持一定的接触时间,使焊锡丝充分熔化。

6. 缓慢移动焊接头,使焊锡丝均匀地覆盖在焊接点上,形成均匀的焊接波峰。

7. 焊接完成后,将焊接头离开焊接点,等待焊接点冷却固化。

四、注意事项1. 在进行波峰焊作业前,必须仔细阅读并理解设备的操作手册,确保正确操作。

2. 在操作过程中,应佩戴防护眼镜和手套,以防止热溅和其他伤害。

3. 注意焊接设备的安全使用,避免触摸热部件和电源线,以免发生电击和烫伤。

4. 确保焊接设备的通风良好,避免产生有害气体的积聚。

5. 根据具体焊接要求,合理调整焊接参数,以获得最佳的焊接效果。

6. 在操作过程中,要保持专注和集中注意力,避免分心和疏忽造成事故。

7. 焊接完成后,及时清理焊接设备和工作区域,以保持整洁。

五、总结波峰焊作业是一项关键的电子元器件焊接工艺,正确的操作步骤和注意事项对于焊接质量和作业安全至关重要。

通过本指导书的详细介绍,相信您已经掌握了波峰焊作业的基本要点,希望能够在实际操作中取得良好的效果。

如有任何疑问或需要进一步的指导,请随时与我们联系。

祝您工作顺利!。

波峰焊作业指导书一、引言波峰焊是一种常用的电子元器件焊接工艺,广泛应用于电子制造业。

本作业指导书旨在提供详细的波峰焊作业流程和操作要点,以确保焊接质量和工作安全。

二、作业准备1. 确保操作人员具备相关的焊接知识和技能,并经过相关培训和认证。

2. 确保所有设备和工具处于正常工作状态,如焊接机、传送带、预热器等。

3. 确保工作区域整洁有序,消防设施齐全,以防止火灾和其他意外事故的发生。

4. 确保所使用的焊接材料符合相关标准和规范,并储存在干燥、防潮的环境中。

三、作业流程1. 准备工作a. 检查焊接机的电源和接地是否正常。

b. 检查焊接机的温度设定是否符合焊接要求。

c. 检查传送带的速度和波峰高度是否调整到适当的位置。

d. 检查预热器的温度设定是否符合焊接要求。

e. 检查焊接材料的品质和数量是否满足作业需求。

2. 焊接准备a. 将需要焊接的电子元器件放置在传送带上,并按照规定的间距排列。

b. 确保元器件的引脚干净、整齐,没有损坏或弯曲。

c. 检查焊接区域是否有杂质或污垢,必要时进行清洁。

3. 焊接操作a. 打开焊接机的电源,并根据焊接要求设定温度和时间参数。

b. 启动传送带,将元器件送入焊接区域。

c. 确保元器件在焊接过程中保持稳定,不发生移动或倾斜。

d. 观察焊接过程中的波峰高度和波峰形状,确保焊接质量良好。

e. 确保焊接过程中的温度和时间控制在合理的范围内,避免过热或过短的焊接时间。

f. 检查焊接后的焊点质量,确保焊点光亮、牢固。

4. 检验和修复a. 将焊接后的元器件送入检验区域,使用显微镜或其他设备进行焊点质量的检查。

b. 如发现焊接不良或缺陷,及时进行修复或更换焊接材料。

c. 记录焊接质量检验结果和修复情况,以便后续分析和改进。

四、作业安全1. 操作人员应佩戴符合标准的个人防护装备,如防护眼镜、手套、防护服等。

2. 在操作过程中,严禁将手指或其他物体放入焊接区域,以免造成伤害。

3. 确保焊接机和其他设备的电源和接地正常,以减少电击和火灾的风险。

东莞市立迪电子科技有限公司制 作:杜永锋审 核: 日 期:序言 随着工业的发展为了能够更有效的提高生产效率,减轻员工劳动强度和作业难度,提高产品的品质,就需要一种“治具”来辅助作业了。

治具又分工装治具、检测治具两种,前者用于机械加工、焊接加工、装配等工艺便于加工、满足精度的需要而设计的一种工装夹具;后者为检测使用,因为有些机械尺寸不便于测量,其形状复杂,只好设计专门的检测块或者检测用的针对某一种产品而设计检具,比方塞规、环规等一些规则的检具,但有些是不规则的就必须专门设计一种检具来测量它的尺寸。

治具在控制方面已由前期机械控制进入机械和电气控制相结合的时代,治具也被越来越多的被设计成能够自动化控制,其科技含量也越来越高,对设计人员要求不但有机械方面的知识,同时也要有电控方面的知识。

治具在制作材料方面前期的木质、塑胶板材被合金、新型复合材料所取代,治具的机构日益简单灵活,便于操作。

治具在设计方面已由前期的二维图纸发展成三维立体图像,在治具制作前期就可以模拟治具的使用,为人体工程学分析做了基础,以此不断改进治具。

治具的标准化 治具零部件的标准化日益成熟,加快了治具产业的发展。

工业设备标准化为治具标准化提供了有利的保证。

波峰焊 治 具制作规 格书文件编号:WI-A-021版 本:A/0治具的类型已经多样化 ICT治具、SMT治具,功能治具、工装治具、工装夹具、贴合机、运送压合机、LCD显示幕贴膜机,压胶机,进水口切料机,测变型治具、按键贴膜治具、按键检测机具,探针检测治具,量测治具、吸盘印刷治具、气动压合点胶治具,自动排片机等等。

为了促进公司治具制作的标准化,特于2011年针对公司目前生产治具分大类制作治具制作规格书,通过治具制作规格书明确治具用途、原材料选择、制作流程、制作工艺、检验标准等。

通过文件化的规范使公司治具的制作经验得以传承,好的方法得以推广。

由于本人经验有限文件制作过程中难免有错误请大家不吝赐教,万分感激。

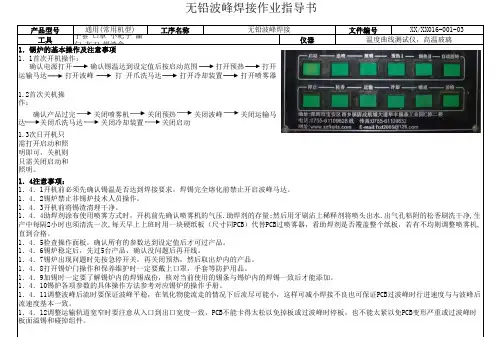

篇一:波峰焊作业指导书篇二:波峰焊作业指导书波峰焊作业指导书:1.目的:确保波峰焊机在使用时各参数符合所生产产品的要求,保证工序能力得到有效的连续监视和控制。

2.范围:适用于有无铅波峰焊。

3.职责:生产技术部波峰焊技术员负责对波峰焊机的使用和操作及保养。

生产技术部负责波峰焊机相关参数的检测、效验。

品保部负责监控和纠正措施的发起,验证。

技术部负责锡样检测。

4. 波峰焊相关工作参数设置和标准:1.助焊剂参数设置根据规范设置如下:现公司使用的助焊剂:生产厂家助焊剂焊点面预热温度(℃)一远gm—1000减摩agf-780ds-aa80-120kester979110-130注:如客户对产品焊点面预热温度有特殊要求,则根据客户书面批准的文件执行。

锡条成分比例参数:现公司使用的锡条:类型生产厂家型号焊锡成分比有铅一远 sn63pb37无铅减摩np503正常情况下公司助焊剂的比重范围规定:(减摩agf-780ds-aa ± 、一远gm-1000 ±、kester979 ±)如果客户有特殊要求,则生产技术部工程师应依据客户要求具体的工艺注明,波峰焊技术员将按要求进行控制。

以上焊点预热温度均指产品上的实际温度,波峰焊机预热温度设定值以当日获得合格波峰焊曲线时设定温度为准。

所有波峰焊机的有铅产品锡炉温度控制在(245±5)℃测温温度曲线pcb板上元件的焊点温度的最低值为215℃;无铅产品锡炉温度控制在(255±5)℃,pcb板上元件的焊点温度的最低值为235℃。

如客户或产品对温度曲线参数有单独规定和要求,应根据公司波峰焊机的实际性能与客户协商确定标准以满足客户和产品的要求(此项需生产技术部主管批准执行)。

浸锡时间为:波峰1控制在~1秒,波峰2控制在2~3秒;传送速度为:~米/分钟;夹送倾角5-8度。

助焊剂喷雾压力为2-3psi;针阀压力为2-4psi;除以上参数设置标准范围外,如果客户对其产品有特殊指定要求则由生产技术部工程师反映在具体作业指导书上依其规定执行。

波峰焊作业指导书一、引言波峰焊是一种常用的电子组装工艺,用于焊接电子元件和电路板。

本作业指导书旨在提供详细的操作步骤和注意事项,以确保波峰焊作业的质量和安全。

二、设备准备1. 波峰焊设备:包括波峰焊机、传送带、预热器等。

2. 焊接材料:焊锡丝、助焊剂等。

3. 工具:焊枪、焊台、镊子、刷子等。

三、操作步骤1. 准备工作a. 检查设备是否正常工作,如有故障应及时修理。

b. 清洁工作区,确保无杂物和易燃物。

c. 确保焊接材料和工具齐全。

2. 准备焊接电路板a. 检查电路板是否有损坏或松动的元件,如有需要进行修复。

b. 清洁电路板表面,确保无灰尘和油污。

3. 设定焊接参数a. 根据焊接材料和电路板要求,设定合适的温度和速度。

b. 确保预热器温度达到要求。

4. 进行焊接a. 将电路板放置在传送带上,确保位置准确。

b. 使用焊枪将焊锡丝放置在焊台上,等待熔化。

c. 将焊枪放置在焊锡丝上方,使焊锡丝在焊枪的作用下均匀涂布在电路板焊盘上。

d. 确保焊接质量良好,焊点光滑均匀,无明显缺陷。

5. 检查和清理a. 检查焊接质量,确保焊点牢固可靠。

b. 清理焊接过程中产生的焊锡渣和杂物。

c. 对焊接过程中发现的问题进行记录和处理。

四、注意事项1. 操作人员应穿戴防护设备,如手套、护目镜等,以确保安全。

2. 在焊接过程中,应保持工作区域整洁,防止杂物干扰操作。

3. 操作人员应熟悉设备的使用方法和维护要求,如有问题应及时向相关人员咨询。

4. 焊接过程中应注意温度和速度的控制,以避免焊接质量不良。

5. 焊接后应及时清理焊接设备和工作区域,以保持设备的正常运行和工作环境的整洁。

五、常见问题及解决方法1. 焊接不牢固:可能是焊接温度不够高或焊接时间不够长,应适当调整参数。

2. 焊点出现缺陷:可能是焊接材料或助焊剂质量不好,应更换优质材料。

3. 焊接过程中出现短路:可能是电路板上的元件位置不准确,应仔细检查并修正。

六、总结波峰焊作业是一项重要的电子组装工艺,正确的操作步骤和注意事项能够保证焊接质量和安全。

波峰焊作业指导书引言概述:波峰焊是一种常用的电子元器件焊接方法,其原理是通过将焊接件浸入熔化的焊料中,使焊料在焊接区域形成波峰,从而实现焊接。

为了确保波峰焊作业的质量和效率,制定一份详细的作业指导书是非常必要的。

一、设备准备1.1 确保波峰焊机的正常运行- 检查波峰焊机的电源接线是否牢固,电源开关是否正常。

- 检查波峰焊机的控制面板设置是否符合焊接要求,如预热温度、焊锡速度等。

- 检查波峰焊机的传动系统是否灵活,波峰高度是否符合要求。

1.2 准备焊接材料- 选择合适的焊锡丝和焊锡浆,确保其质量符合要求。

- 检查焊锡丝和焊锡浆的存储条件,避免受潮或受污染。

- 准备清洁剂和助焊剂,以确保焊接表面清洁和焊接质量。

1.3 检查焊接工件- 检查焊接工件的表面是否平整,无杂质或氧化物。

- 确保焊接工件的设计符合波峰焊的要求,如焊接面积、间距等。

- 对需要预处理的工件进行清洗、打磨等处理,以确保焊接质量。

二、操作流程2.1 开机预热- 打开波峰焊机的电源开关,设定预热温度和时间。

- 等待波峰焊机预热完成,确保焊料熔化均匀。

2.2 调整焊接参数- 根据焊接工件的要求,调整焊锡速度、波峰高度等参数。

- 确保焊接参数的设定符合焊接规范,避免焊接质量问题。

2.3 进行焊接操作- 将焊接工件浸入焊料中,确保焊接面均匀覆盖焊锡。

- 控制焊接速度,保持焊接质量稳定。

- 检查焊接完毕后的焊接质量,如焊点是否完整、焊料是否均匀等。

三、安全注意事项3.1 戴好防护装备- 在进行波峰焊作业时,应戴好防护眼镜、手套等防护装备,避免受伤。

- 避免直接接触熔化的焊料,以免烫伤皮肤。

3.2 防止火灾- 波峰焊作业时应保持作业区域干燥,避免发生火灾。

- 定期清理焊接区域的杂物,防止火花引发火灾。

3.3 注意通风- 波峰焊作业时应保持作业区域通风良好,避免吸入有害气体。

- 作业结束后及时关闭波峰焊机,避免产生有害气体。

四、质量控制4.1 定期检查设备- 定期对波峰焊机进行检查和维护,确保设备运行正常。

波峰焊作业指导书一、背景介绍波峰焊是一种常用的电子焊接工艺,适用于电子元器件的表面贴装。

本作业指导书旨在提供波峰焊作业的详细步骤和要求,以确保焊接质量和生产效率。

二、设备准备1. 波峰焊设备:包括焊接机、预热炉、冷却装置等。

2. 焊接工具:焊锡丝、焊锡膏、焊盘等。

3. 工作环境:保持工作区域干燥、整洁,并确保良好的通风。

三、波峰焊作业步骤1. 准备工作:a. 检查焊接设备是否正常工作,确保设备安全可靠。

b. 检查焊接工具的使用寿命和状态,确保其完好无损。

c. 清洁焊接工作区域,清除杂物和灰尘。

2. 预热:a. 打开预热炉,将焊接工件放入预热炉中,根据焊接工件的要求设置合适的温度和时间。

b. 确保预热炉内的温度均匀分布,避免焊接工件温度不均匀导致焊接质量问题。

3. 涂覆焊锡膏:a. 在焊接工件的焊盘上涂覆适量的焊锡膏,确保焊锡膏均匀分布。

b. 注意避免焊锡膏过量或过少,过量会导致焊锡溢出,过少会影响焊接质量。

4. 波峰焊接:a. 将预热后的焊接工件放入焊接机的焊接区域。

b. 启动焊接机,控制焊接速度和焊锡温度,确保焊接质量。

c. 观察焊接过程,确保焊锡覆盖焊盘的面积适当,焊锡形成均匀的波峰。

5. 冷却:a. 在焊接完成后,将焊接工件放置在冷却装置中,确保焊接工件迅速冷却。

b. 确保冷却装置的温度适宜,避免焊接工件过热或过冷。

6. 检验:a. 对焊接后的工件进行外观检查,确保焊接质量符合要求。

b. 进行焊接点的电气测试,确保焊接点的连接可靠。

四、安全注意事项1. 操作人员应穿戴好防护设备,如手套、护目镜等。

2. 确保焊接设备的接地良好,避免电击事故。

3. 注意焊接过程中的火焰和高温,避免烫伤和火灾。

4. 注意焊接过程中的有害气体产生,保持良好的通风。

五、常见问题及解决方法1. 焊接不牢固:可能是焊锡膏涂覆不均匀或焊接温度不合适,应重新涂覆焊锡膏或调整焊接参数。

2. 焊接点出现短路:可能是焊锡过量或焊接时间过长,应减少焊锡用量或缩短焊接时间。

波峰焊作业指导书一、引言波峰焊是一种常用的电子元器件焊接方法,广泛应用于电子制造业。

本作业指导书旨在提供波峰焊作业的详细步骤和操作要点,以确保焊接质量和工作安全。

二、作业环境准备1. 工作场所应保持整洁,无杂物堆放。

2. 确保工作区域通风良好,避免有害气体积聚。

3. 检查焊接设备的电源线、接地线等是否正常,确保设备安全可靠。

4. 准备所需的焊接材料,包括焊锡丝、焊接剂等。

三、设备操作1. 打开波峰焊设备的电源开关,待设备预热完成后,调整焊接温度和速度,以适应具体焊接材料和工件要求。

2. 检查焊接设备的工作状态,确保焊接波峰的形状和高度符合要求。

3. 调整焊接机的传动系统,确保工件在焊接过程中稳定运动。

4. 检查焊接机的供锡系统,确保焊锡的供应充足且均匀。

四、焊接准备1. 检查待焊接的电子元器件和焊接板,确保表面没有氧化物、油污等杂质。

2. 清洁焊接板表面,可使用无纺布蘸取酒精擦拭,确保表面干净。

3. 使用焊锡丝和焊接剂,对焊接板进行涂覆,以提高焊接质量。

4. 将焊接板放置在焊接机的工作台上,调整焊接机的夹持装置,确保焊接板稳固固定。

五、焊接操作1. 将待焊接的电子元器件放置在焊接板上,确保位置准确。

2. 打开焊接机的启动开关,启动焊接过程。

3. 观察焊接波峰的形状和高度,确保焊接质量。

4. 焊接完成后,关闭焊接机的启动开关,待焊接板冷却后,可进行下一步工艺。

六、焊接质量检验1. 使用目视检查方法,检查焊接点的外观质量,包括焊接是否均匀、焊接是否完整等。

2. 使用显微镜等工具,对焊接点进行放大检查,检查焊接是否存在虚焊、焊锡球等质量问题。

3. 使用万用表等测试仪器,对焊接点进行电气性能测试,确保焊接点的连接可靠。

七、安全注意事项1. 在操作波峰焊设备时,应戴好防护手套、防护眼镜等个人防护装备。

2. 焊接过程中,应注意防止烫伤和火灾等意外事故的发生。

3. 当设备发生故障时,应立即停止作业,并寻求专业人员的帮助进行维修。

波峰焊作业指导书引言概述:波峰焊是一种常用的电子元器件焊接技术,广泛应用于电子制造行业。

本文将为您提供一份波峰焊作业指导书,帮助您了解波峰焊的基本原理、操作步骤以及注意事项,以确保焊接质量和工作安全。

一、波峰焊的基本原理1.1 焊接方式:波峰焊是通过将电子元器件插入波峰焊机的焊锡槽中,利用预热和焊锡波浪的作用,使焊锡完全覆盖焊接点,从而实现焊接的过程。

1.2 焊锡波浪形成:焊锡波浪由焊锡槽中的焊锡和通入的惰性气体共同形成。

焊锡通过加热熔化,并在焊锡槽中形成一定的液面,形成焊锡波浪。

1.3 焊接原理:焊接时,焊锡波浪将焊锡涂覆在焊接点上,同时通过热量传导,将焊接点加热至足够温度,使焊锡与焊接点发生冷凝反应,从而实现焊接。

二、波峰焊的操作步骤2.1 准备工作:1.1 确保焊接设备的正常运行,检查焊锡槽的温度和焊锡的质量。

1.2 清洁焊接点,确保焊接表面无油污、氧化物等杂质。

1.3 检查焊接点的位置和布局,确保焊接点与焊锡槽对齐。

2.2 焊接操作:2.1 将待焊接的电子元器件插入焊锡槽中,确保焊接点与焊锡波浪接触。

2.2 启动焊接机,调整焊锡槽的温度和焊锡波浪的高度,以保证焊接质量。

2.3 控制焊接时间,使焊锡与焊接点充分接触并冷凝。

2.3 检验焊接质量:3.1 检查焊接点的焊锡覆盖情况,确保焊锡完全涂覆焊接点。

3.2 使用显微镜检查焊接点的焊锡形状,确保焊锡呈现光滑、亮丽的外观。

3.3 进行焊接点的电性能测试,确保焊接点的电阻和导通性符合要求。

三、波峰焊的注意事项3.1 安全操作:在进行波峰焊作业时,必须佩戴防护手套、护目镜等个人防护装备,避免烫伤和眼部损伤。

3.2 焊接环境:确保焊接环境通风良好,避免焊锡烟雾对人体的危害。

3.3 设备维护:定期清洁焊锡槽,更换焊锡,确保设备的正常运行。

四、总结波峰焊作业指导书提供了波峰焊的基本原理、操作步骤以及注意事项。

正确理解和遵循这些指导,可以保证焊接质量和工作安全。

我的设备,我管理波峰焊标准作业法手册部门:电子分厂波峰焊TPM小组我的设备,我管理目的:为了更完善设备操作手法,让操作员能对于操作设备有法可依,有图可看,使新操作员更容易,更直观学习波峰焊操作。

标准作业手册内容:1:锡炉结构2; 锡炉操作3: 锡炉保养4: 故障明细5:附录我的设备,我管理1:锡炉结构:(主要操作部分)我的设备,我管理我的设备,我管理2:锡炉操作一、在每天上班提前10分钟到岗,检查以下内容:1、电源是否正常,锡炉温度是否达到设定值。

(绿色指示灯亮表示电源正常,锡炉温度达到设定值240度)2、检查预热区有无异物,各传动部分有无异物卡住。

预热区传动部分传动部分我的设备,我管理3、检查轨道前后与接驳台是否对称平行。

4、检查助焊剂容量是否是容器的5分之3。

5、检查气压是否在0.25-0.30MPA接驳台轨道与波峰焊轨道在同一线上接驳台轨道与波峰焊轨道在同一线上最顶上的黄灯是助焊剂缺少指示灯在助焊剂少于容器的5分之3时就会亮我的设备,我管理如以上检查内容正常,准备开机:第一步:打开照明第二步:打开助焊剂开关第3步打开运输第4步:打开气阀第5步打开预热第6步打开波峰第7步:打开连喷观察喷雾第8步:确认预热温度和锡炉温度有没有达到设定值第9步:确认运输速度是否在1.2-1.4M/我的设备,我管理关开我的设备,我管理三、锡炉保养3.3锡炉保养A 预防保养之效益:1.故障停工减少2.安全事故减少3.修理费用减少4.品质可稳定5.减少机器投资6.资产寿命延长7.改善工作环境B 保养的分级:1、一级保养一级保养即操作者保养, 包含自动焊锡炉每日保养2 、二级保养针对机器设备系统性的检查或消耗性部件的汰换, 保养周期具体包括周保养、月保养(由设备维护工负责计划和执我的设备,我管理日保养:A. 检查锡炉抽风是否良好B. 定时记录输送带速度C. 喷雾式焊油添加喷雾机焊油添加(注意实际名称、料号与波峰设备操作保养规程标示一致)当助焊剂缺少指示灯亮的时候就添加助焊剂并在日常点检表上注明焊剂的密度,以及品名且此操作员签名。

波峰焊作业指导书一、引言波峰焊是一种常用的电子元器件焊接工艺,广泛应用于电子创造业。

本作业指导书旨在提供波峰焊作业的详细步骤和操作要点,以确保焊接质量和生产效率。

二、设备准备1. 波峰焊机:型号XXX,额定功率XXX,工作电压XXX。

2. 焊接台:应保持平整,无杂物和油污。

3. 焊接夹具:选择适合工件的夹具,确保稳固性。

4. 焊锡丝:规格为XXX,质量应符合标准要求。

5. 通风设备:确保作业环境通风良好,减少有害气体对操作人员的影响。

三、操作步骤1. 准备工作a. 确认焊接工艺参数:根据工件要求,设置合适的焊接温度、焊接速度和焊锡量等参数。

b. 检查设备状态:确保波峰焊机和相关设备正常运行,无故障和漏电等安全问题。

c. 准备工件:清洁工件表面,确保无灰尘、油污和氧化物等杂质。

2. 调试焊接机a. 打开波峰焊机电源,待其预热到设定温度。

b. 调整波峰高度:根据工件高度,调整波峰高度,使其与工件焊盘接触良好。

c. 调整焊锡流量:根据工件要求,调整焊锡流量,确保焊接质量和外观。

3. 开始焊接a. 将工件放置在焊接台上,并使用夹具固定。

b. 将焊锡丝插入焊锡槽中,确保焊锡丝顺畅供应。

c. 将工件从焊锡槽中通过波峰,确保焊锡充分覆盖焊盘。

d. 完成焊接后,将工件从焊接台上取下,检查焊接质量。

四、操作要点1. 温度控制:根据工件要求和焊锡规格,调整焊接温度,确保焊接质量和工件不受损。

2. 波峰高度:根据工件高度和形状,调整波峰高度,使其与工件焊盘接触良好,避免焊接不均匀。

3. 焊锡流量:根据工件要求和焊锡规格,调整焊锡流量,确保焊接质量和外观。

4. 夹具固定:选择适合工件的夹具,并确保夹具稳固,避免工件挪移或者变形。

5. 检查焊接质量:焊接完成后,检查焊接点的外观和焊锡覆盖情况,确保焊接质量符合要求。

五、安全注意事项1. 操作人员应穿戴好防护设备,包括防护眼镜、耳塞、防静电手套等。

2. 注意设备的接地和漏电保护,确保操作安全。

下载可编辑※※目錄※※章節內容頁次1 目錄 12 修訂履曆 23 目的 34 範圍 35 名詞解釋 36 參考文件 37 職責 38 作業流程與內容4~219 修訂權限211※※修訂履曆※※1. 目的:1.1波峰焊治具的設計原則及治具的命名原則,Layout 的合理性與治具機構設計之標準化,使波峰焊治具設計與製作標準化,提升wave solder 良率,治具管理明確,減少治具反修率.1.2波峰焊治具零配件的設計原則及可互換性.2. 範圍:本規範適用于華東事業處所有試產及量產波峰焊治具設計與製作.3. 名詞解釋:ROHS: Restriction of Hazardous Substances 指的是電子電氣設備中不得含有六種有害物質:鉛Pb,汞Hg鎘Cr,六價鉻Cr6+,多溴聯苯PBB和多溴二苯醚PBDE.ROHS指令正式實施日期為: 2006年7月1日本規範所涉及到的所有治具材料都必須符合ROHS標準要求.4. 參考文件<<波峰焊治具設計規範>>5. 職責ME: 本規範之撰寫及修訂PD: 使用、保養、保存、盤點波峰焊治具6. 作業流程與內容 6.1波峰焊治具分類6.1.1試產波峰焊治具分類為: (1)一般試產波峰焊治具 (2)特殊試產波峰焊治具 6.1.2 一般試產波峰焊治具材質:FR4或電木.治具尺寸:如下圖所示(1).治具結構﹕底框架+托邊框架. (2).治具四周需要加軌道邊.(3).S0階段(sample run)治具不需要製作壓條,S0後之試產時需要都I/O 零件側視圖A俯視圖A:承載邊厚度=2.6±0.1mmB:檔錫牆高度=4±0.2mmC:治具厚度=4±0.2mmD:PCB承載邊深度=PCB厚度*3/4E:軌道邊寬度=9±0.2mmF:PCB板與板之間距離=15±0.2mmG:PCB與治具檔錫牆之間距離=15±0.2mmH:治具檔牆寬度+治具承載邊寬度=7+10=17±0.2mm6.1.3 特殊試產波峰焊(可旋轉角度)主要應用於驗證特殊,異形零件,Pin腳Pitch較小零件,或新性零件沒有把握控制wave solder 良率時, 在試產階段確認產品過爐最佳角度. 確認量產治具的開設.(1).治具結構﹕底框架+托邊框架.(2).治具四周需要加軌道邊.(3).S0階段(sample run 治具不需要製作壓扣,S0後之試產時需要都I/O 零件製作壓扣.(4).外框材質:合成石;套板材質: FR4或電木.可旋轉角度治具組合圖J=17mE=9mmA:承載邊厚度=2.6±0.1mmB.檔錫牆高度=5±0.2mmC:檔錫牆高度=5±0.2mmD:治具厚度=5±0.2mmE:套板支撐臺階=5±0.2mmF:軌道邊寬度-9±0.2mmG: 檔錫牆寬度=7±0.2mmH:套板支撐臺階厚度=2.5±0.2mmI:治具長寬尺寸=318mm.J:尺寸=17mm.6.1.4量產波峰焊治具結構與尺寸定義:6.1.4.1量產波峰焊治具材質:6.1.4.1.1底板、搭載邊條選用合成石.6.1.4.1.2 方向邊框可選用合成石/FR4.6.1.4.2量產波峰焊治具尺寸:如下圖所示治具結構:底框架+托邊框架A: 檔錫牆高度=5±0.2mmB: 軌道邊寬度=9±0.2mmC:治具厚度=5±0.2mmD: PCB與治具檔錫牆之間距離=20±0.2mmE:治具牛角擋錫牆固定於治具的寬度E1為7±0.2mm,E2為12±0.2mmF:擋錫牆到牛角之間距離30±0.2mmG:牛角導圓角半徑R=10±0.2mmH:PCB板與PCB板放置間距15±0.2mmI:PCB 板到擋錫牆之間的距離15±0.2mmJ:治具檔牆寬度+治具承載邊寬度=7+9=16±0.2mm K:牛角墊塊長度20±0.2mm L:牛角墊塊寬度20±0.2mm M:牛角墊塊厚度5±0.2mm N:PCB 放板導角直徑3±0.2mmO:治具邊框寬度:10±0.2mmP:軌道承載邊厚度3±0.2mmQ:牛角內長15±0.2mm R:牛角內寬15±0.2mm注:圖中橢圓形為5*2.5 mm 導圓角,如右圖所示.6.1.5錫波平整度波峰焊治具主要應用于測量錫波峰平整度﹐以檢驗錫槽是否有異常. 6.1.5.1治具材質: 合成石+玻璃6.1.5.2 治具具體尺寸與普通試產波峰焊治具尺寸定義相同. 6.1.5.3 治具結構:底框架+托邊框架+耐溫刻度玻璃.(單位:mm)6.1.6錫槽高度校正波峰焊治具最大特點在於承載邊底部到治具底部距離H 為13mm, 比試產及量產波峰焊治具多3mm, 通過此治具可以調試錫槽高度,保證試產及量產波峰焊治具與錫槽至少3mm 間隙. (具體使用方法參見波峰焊操作規範) 6.1.6.1 治具材質:合成石+ 45鋼+不銹鋼 6.1.6.2 治具結構及具體尺寸如下圖所示.450350(單位:mm) 6.2 波峰焊治具排版所有波峰焊治具排版遵循應遵循以下原則: 6.2.1 PCB 放置于波峰焊治具方向判定依據: 6.2.1.1 淚滴PAD 及盜錫塊考慮:當PCB 中有Ring 與Ring 之間距離小於0.8mm,並且設計淚滴PAD,則PCB 放置于波峰焊治具時﹐須保證淚滴PAD 與波峰焊過錫爐方向相同.如下圖:過錫爐方向a. Connector ,CBL(排線)b. two row pin connector:H3過錫爐方向c. RJ45,RJ11過錫爐方向d. Connector當PCB 中有Ring 與 Ring 之間距離小於0.6mm,並且設計盜錫塊,則PCB 放置于波峰焊治具時﹐須保證盜錫塊最後與錫波接觸.如下圖:6.2.1.2 多Pin 腳Connector Ring 與Ring 之間距離小於1mm,則過錫爐方向須特別定義.如下圖:6.2.1.3 當PCB Layout 中都無以上過波峰焊方向限制,則考慮將Connector 零件放置於治具前端﹐以便於插件.過錫爐方向過錫爐方向6.2.2結合以上PCB放置方向限制﹐PCB排版數量判定依據:一般治具:長度不得大於420mm,寬度分為兩種:330mm、265mm.特殊治具:如果長度大於420mm的,須在治具上加鋁鋅材邊框.6.3波峰焊治具標識標準化6.3.150.00006.3.2 治具編號標準化.6.3.2.1 治具本體編碼型式: W-XXXXX-XXX-X 標記於治具正上方.6.3.2.2 治具本體編碼注釋如圖1所示﹕6.3.2.2.1 功能碼:由ME定義,從A~Z選擇一個作為制程區分代碼6.3.2.2.2 編碼:排序從00001至999996.3.2.2.3 流水碼:從001至999, 作為相同治具的數量區分碼.6.3.2.2.4 版本碼:從A至Z,同一治具升級後,版本需往下修正,例如:A →B ;並且党治具版本升級時,需由相關工程師確認新舊版本治具可否共用. 6.3.2.2.5 廠 商 代 碼 : 便於治具管理和供應商快速查找,要求廠商代碼簡明且易辨別.6.3.2.2.6 治具所附帶的壓條或壓扣(均與治具本體無連接關係)的編碼為治具本體的功能碼+治具編碼,如:W-00122-XXX-A GP RoHS LF,其壓扣的編號為W-001226.3.2.2.7 編碼字體均採用20號新細明體.6.3.3 治具的環保標示要求:為滿足不同客戶稽核要求,治具上所標識的“GP RoHS LF”均表示為環保產品治具.環保標識適用於無鉛機種,有鉛機種只需刻上廠內編碼.6.3.4 治具編碼申請管理:治具製作前需向鋼板治具系統管理員申請編號,製作後由管理員錄入系統,並且治具管理員根據廠內編碼追蹤治具製作進度.6.4 治具壓扣設計標準.6.4.1壓扣分類:普通單邊壓扣(圖A ),普通雙邊壓扣(圖B ), 材質均為賽鋼.圖1W- XXXXX – XXX - X GP RoHS LF 功能碼治具編碼流水號版本號環保標識XX廠商代碼6.4.2普通單邊壓扣,和普通雙邊壓扣工程尺寸圖. 6.4.3 波峰焊壓扣佈局原則:(1) 壓扣一般分佈在PCB 板四個角,並保證壓扣壓住PCB 板邊至少3±0.5mm. (2) 所有壓扣放置位置須保證其周圍3mm 內無SMD 零件.(3) 在空間允許情況下, PCB 板與PCB 板連接處,採用普通雙邊壓扣設計以節省工時.圖A 圖B普通單邊壓扣工程圖普通雙邊壓扣工程圖6.5 壓條設計標準化6.5.1 壓條製作時機: 由波峰焊試產組統計試產過程中易浮高偏位元零件位置及浮高不良率﹐並最終確定開設壓條.6.4.2 壓條壓扣設計原則: (1) 壓條設計功能滿足要求.(2) 壓條材質須滿足防靜電要求,及耐高溫性.(3) 壓條放置方向須有防呆及定位設計.(4) 壓條放置動作最簡化性.6.5.3 現有壓條結構設計類型:6.5.3.1 普通壓浮壓條結構設計(1)壓浮零件在2個以內﹐採用類壓扣設計.須壓浮高PCBA如下圖壓條採用類壓扣設計如下圖所示:(2) 壓浮高零件在2個以上﹐則採用整體式壓條設計. 須製作壓條PCBA 板上零件結構如下:壓條結構設計根據零件結構設計成長條式﹐其結構如下圖所示:壓條與零件壓浮配合為過盈配合﹐其過盈量為0.2mm. 6.5.3.2 特殊壓條結構設計----彈簧壓浮設計.適用條件:零件極易浮高﹐且與PCB 板無卡鉤設計的零件類型. 例如長條彈簧壓條結構就是典型的彈簧壓浮設計﹕1.其結構與普通單邊壓扣類似2.尺寸須保證與零件0.2mm 過盈量易浮高零件定位孔螺絲彈簧6.5.3.3 限位元壓條結構設計適用條件:零件易偏位元﹐且周圍50mm無須壓浮高零件.例如排阻結構易偏位元﹐其本體結構如下:限位壓條設計如下﹕6.5.3.4 治具壓條的材質:電木/FR46.6 治具螺絲標準化.6.6.1固定擋錫條、承載邊採用M3×16的六角螺釘,並且上下鎖緊, 螺帽在上平面固定螺絲;固定牛角的螺絲採用M3×10,且須開槽保證螺絲與治具本體的下表面齊平.6.6.2 M3螺絲的佈置方式參照PCB排版圖.6.6.3壓扣所採用的螺絲按照其工程圖選擇.6.6.4所有的波峰焊治具螺絲均需點螺絲膠,(為便於維修,一般都採用可拆卸試螺勢較)如未點螺絲膠而造成治具易鬆動﹐供應商應無償修復.6.7波峰焊治具局部結構設計要點.6.7.1(1)治具厚度為5mm,PCB承載深度為板厚的3/4.(2)支撐板托臺階寬度至少是1mm以上.針對緊貼板邊DIP件此距離可以考慮再縮小.PCB承載深度=¾*PCB板厚托臺階寬度至少為1mm6.7.2.(1)治具開設保護SMT 零件槽的擋牆至少為1.0mm.(2)Bottom SMT 螺絲孔已上錫﹐須開1mm 保護槽. (3)保護槽底部厚度至少1mm ﹐以增加治具強度及壽命.6.7.3 DIP 零件開孔標準化. (L 為SMD 零件距PTH 孔PAD 距離,h 為SMD 零件高度) 6.7.3.1.當L ≥3.0mm 、h <0.6mm 時,採用如下圖開孔方式.6.7.3.2當L<3.0mm 時,不利於上錫,則更改設計,可採用45 ∘過爐或增加導錫塊1.045度45度1.01.0~位置范圍極限1.0~1.01.0~5.01.0~1.0fixtureDIPSMDSMDPCB\6.7.3.3當4.4mm>L>3.0mm, 2.0mm>h>0.6mm 時,採用下圖開孔方式:6.7.3.4當L ≥4.4mm ,2.5<h<3.0mm 時,PCB 承載深度設計為板厚的4/5. 如圖,設h=2.4mm,當按照45∘倒角,則上錫影響區域將延伸到PAD 上,廠商會在倒角頂部再導微角(黑色表示)以避開影響區域.4.4>>3.0, 2.0開孔安全;, , 治具結構變更6.7.4開設導錫槽時機.(1)當DIP零件與SMD零件距離小於3mm.(2)當DIP 周圍SMD零件高度小於1.5mm.PCB 須開設導錫槽難以開設導錫槽其導錫槽開設如下:PCBfixture導錫槽6.7.5 波峰焊治具開孔大小原則:(1)在空間允許下,DIP零件至波峰焊治具開孔邊緣保持5mm,脫錫空間.(2)如果空間有限制,則治具開孔大小最大限度滿足DIP零件與開孔邊緣5mm的要求.6.7.6 Bottom面SMT零件開槽圖解及要求.6.7.8治具壓條之壓扣須加導10*5*300mm角便操作員作業.FixtureKLH 10*5mm*30°6.7.9治具開設須保護塑膠Pin 條件:(1) PTH 孔與塑膠Pin 距離大於等於3mm﹐則塑膠Pin 須開槽保護住. (2) PTH 孔與塑膠Pin距離小於3mm, 則塑膠Pin 無須開槽保護.6.7.10產品有Flux 污染風險﹐如Bottom 面天線介面,按鍵彈片等Flux 敏感元件,Bottom 須開設防Flux 槽.即在所有插件零件治具開孔的位置周圍開出一道槽, 將治具內外隔開,其設計尺寸為: A(槽的寬度)*B(槽的深度)=2mm*2mm.6.7.11治具結構設計中儘量避免出現以下情況:(1) 沿波峰焊過爐方向﹐出現10mm 以上只有單邊加強肋保護塊.此保護塊只有單邊受力, 且其長度大於10mm,>=3mm要求:保護塊至少在兩個方向有加強肋.(2) 治具加強肋寬度小於3mm,易產生變形而影響治具強度及壽命. 要求:加強肋寬度至少大於3mm.6.7.12對於 QFN 零件及BGA 等熱敏感SMD 零件,波峰焊治具須保護住其Bottom 面,以防止出現過波峰焊二次熔錫等不良現象.6.5.13治具須有取板設計以便操作員取板順利,取板設計一般為板邊長方形槽深2.5mm 設計.7. 修訂許可權本規範由製造工程單位ME 工程師撰寫,經製造單位最高主管同意後實施,修改時亦同.保管單位﹕ME 保存期限: 三個月BGAQFN。

东莞市立迪电子科技有限公司制 作:杜永锋审 核:日 期:2011.4.14波 峰 焊 治 具 制 作 规 格书文件编号:WI-A-021 版 本:A/0序言随着工业的发展为了能够更有效的提高生产效率,减轻员工劳动强度和作业难度,提高产品的品质,就需要一种“治具”来辅助作业了。

治具又分工装治具、检测治具两种,前者用于机械加工、焊接加工、装配等工艺便于加工、满足精度的需要而设计的一种工装夹具;后者为检测使用,因为有些机械尺寸不便于测量,其形状复杂,只好设计专门的检测块或者检测用的针对某一种产品而设计检具,比方塞规、环规等一些规则的检具,但有些是不规则的就必须专门设计一种检具来测量它的尺寸。

治具在控制方面已由前期机械控制进入机械和电气控制相结合的时代,治具也被越来越多的被设计成能够自动化控制,其科技含量也越来越高,对设计人员要求不但有机械方面的知识,同时也要有电控方面的知识。

治具在制作材料方面前期的木质、塑胶板材被合金、新型复合材料所取代,治具的机构日益简单灵活,便于操作。

治具在设计方面已由前期的二维图纸发展成三维立体图像,在治具制作前期就可以模拟治具的使用,为人体工程学分析做了基础,以此不断改进治具。

治具的标准化治具零部件的标准化日益成熟,加快了治具产业的发展。

工业设备标准化为治具标准化提供了有利的保证。

治具的类型已经多样化 ICT治具、SMT治具,功能治具、工装治具、工装夹具、贴合机、运送压合机、LCD显示幕贴膜机,压胶机,进水口切料机,测变型治具、按键贴膜治具、按键检测机具,探针检测治具,量测治具、吸盘印刷治具、气动压合点胶治具,自动排片机等等。

为了促进公司治具制作的标准化,特于2011年针对公司目前生产治具分大类制作治具制作规格书,通过治具制作规格书明确治具用途、原材料选择、制作流程、制作工艺、检验标准等。

通过文件化的规范使公司治具的制作经验得以传承,好的方法得以推广。

由于本人经验有限文件制作过程中难免有错误请大家不吝赐教,万分感激。