氏体组织 (4)深冷处理:使淬火状态下残余奥氏体继续转变为低碳

马氏体(根据需要确定) (5)沉淀硬化处理 在480 ~550℃ 保温1小时左右,使碳化物析出弥散强化。 23

(四)弹簧的其它强化处理

(1)形变热处理

对于60Si2Mn、55Si2Mn等中碳钢具有较高的形 变强化效果,因此这类弹簧适合于热成型+淬火+回火

19

汽车板簧

扭转弹簧

大型热卷弹簧

弹簧丝

20

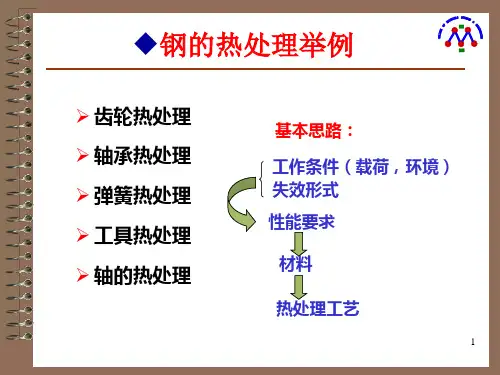

三、弹簧热处理 1、工作条件

储存能量和减轻震动,主要承受拉力、压力、扭力、 交变载荷; 2、失效形式: 疲劳断裂,永久变形 3、性能要求:

高的强度极限、弹性极限、疲劳极限、成型加工性 能(塑性成型、热处理性能) 4、常用材料 65、65Mn、60Si2Mn等中碳钢及中碳合金钢

3

3.齿轮的技术要求

齿面高的硬度、接触疲劳、耐磨损性能;

齿轮根部及齿轮具有高的强度和韧性。

4.齿轮用钢:低、中碳

➢ 轻载齿轮:45, 调质或正火

➢ 中载齿轮:45、40Cr, 调质,耐磨部位表面淬火

➢ 重载齿轮:20Cr、20CrMnTi, 渗碳淬火

➢ 高精度齿轮:38CrMoAlA, 调质-渗氮

21

5、热处理工艺 (一)冷成形弹簧(小弹簧)——去应力退火

由强化过的钢丝(铅淬冷拔、冷拔、淬火+回火的钢丝) 冷卷成弹簧,

只需进行去应力退火(加热温度250 ~300℃ ),以消除 变形过程中或淬火中形成的残余应力,稳定尺寸。

——淬火+中温回火(或采用等温淬火)

(二)热成形弹簧

采用热轧钢丝或钢板制成(如汽车板簧)

工艺路线

(2)渗碳 提高表面含碳量 920~930℃保温3~9h