二沉池反硝化浮泥产生机理及避免措施

- 格式:doc

- 大小:54.50 KB

- 文档页数:4

二沉池反硝化浮泥产生的原因分析及预防措施!二沉池反硝化产生的浮泥现象在城市污水处理厂和工业污水处理站普遍存在。

其直接后果是增加污水中悬浮固体的含量。

同时,BOD、COD、TN、TP等指标也相应增加。

污泥损失严重,会导致系统运行不稳定。

一是反浮泥的影响因素沉淀池底部的高固体浓度和废水在池中停留一定时间(缺氧条件下)的需要增加了反硝化产生氮的可能性。

当氮的溶解度超过临界值(一定水压下的饱和浓度)时,就会释放出来。

在污泥-水混合物压缩沉淀至沉淀池底部的过程中,氮的饱和程度取决于水的深度(其增加将导致氮的溶解性增加)和反硝化(氮浓度的增加)。

集中)。

影响池塘一定水深氮浓度的因素很多。

当污泥-水混合物中氮浓度达到临界值时,污泥的发生率会增加。

1、氮气的溶解度氮在水中的溶解度取决于在特定温度和压力下的气液相平衡。

随着温度升高,水中氮的饱和浓度将降低。

在曝气池中,氧气的消耗导致气相中氮组分的比例增加,这导致液相中的氮组分也增加,最后气相和液相中的氮组分达到平衡。

2、停留时间沉淀池中的污泥浓度高,DO低,极大地促进了脱氮的进程,停留时间越长,产生的氮就越多。

沉淀池的深度影响氮的饱和浓度(饱和浓度随着水深的增加而增加),因此沉淀池底部的氮饱和浓度最高。

在从沉淀池排出流出物期间,随着压力降低,氮的饱和浓度将降低,这导致氮被释放以产生漂浮污泥。

3、反硝化速率沉淀池中的氮主要由反硝化作用产生,反硝化速率主要取决于四个因素:沉淀池进水中的硝酸盐浓度、温度、有效碳源和沉淀池中的污泥浓度。

rV=rx×x式中rV - 每单位体积的脱氮率Rx - 微生物的反硝化速率,温度和可用碳源的函数微生物浓度是污泥浓度、沉淀池运行方式、SVI等的函数。

对于具有硝化过程的活性污泥系统,到达沉淀池的碳源缓慢降解,因此脱氮率相对较低。

温度对反硝化过程有重要影响。

随着温度的升高,内源性碳的脱氮率将显着增加。

4、进水溶解氧浓度氧气对反硝化过程有抑制作用(O2比NO2-和NO3-更多地接受电子),沉淀池进水中的一定量氧气延迟了反硝化过程,抑制了沉淀池中氮的产生。

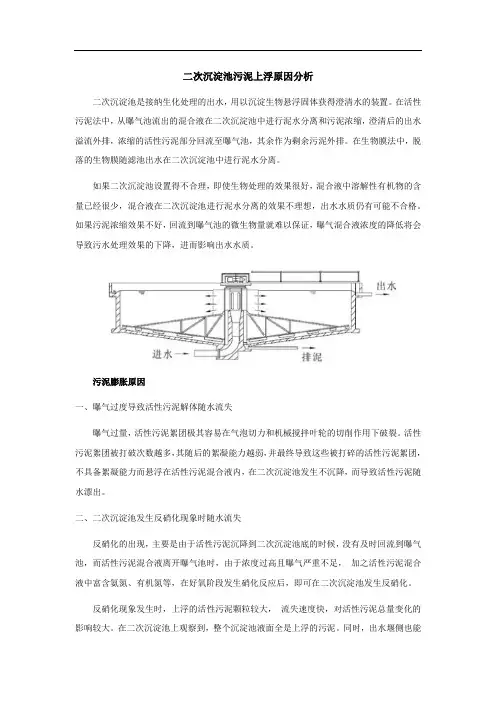

二次沉淀池污泥上浮原因分析二次沉淀池是接纳生化处理的出水,用以沉淀生物悬浮固体获得澄清水的装置。

在活性污泥法中,从曝气池流出的混合液在二次沉淀池中进行泥水分离和污泥浓缩,澄清后的出水溢流外排,浓缩的活性污泥部分回流至曝气池,其余作为剩余污泥外排。

在生物膜法中,脱落的生物膜随滤池出水在二次沉淀池中进行泥水分离。

如果二次沉淀池设置得不合理,即使生物处理的效果很好,混合液中溶解性有机物的含量已经很少,混合液在二次沉淀池进行泥水分离的效果不理想,出水水质仍有可能不合格。

如果污泥浓缩效果不好,回流到曝气池的微生物量就难以保证,曝气混合液浓度的降低将会导致污水处理效果的下降,进而影响出水水质。

污泥膨胀原因一、曝气过度导致活性污泥解体随水流失曝气过量,活性污泥絮团极其容易在气泡切力和机械搅拌叶轮的切削作用下破裂。

活性污泥絮团被打破次数越多,其随后的絮凝能力越弱,并最终导致这些被打碎的活性污泥絮团,不具备絮凝能力而悬浮在活性污泥混合液内,在二次沉淀池发生不沉降,而导致活性污泥随水漂出。

二、二次沉淀池发生反硝化现象时随水流失反硝化的出现,主要是由于活性污泥沉降到二次沉淀池底的时候,没有及时回流到曝气池,而活性污泥混合液离开曝气池时,由于浓度过高且曝气严重不足,加之活性污泥混合液中富含氨氮、有机氮等,在好氧阶段发生硝化反应后,即可在二次沉淀池发生反硝化。

反硝化现象发生时,上浮的活性污泥颗粒较大,流失速度快,对活性污泥总量变化的影响较大。

在二次沉淀池上观察到,整个沉淀池液面全是上浮的污泥。

同时,出水堰侧也能明显地看到棕黄色颗粒物质流出。

三、污泥老化/低负荷导致的活性污泥随水流失活性污泥老化/低负荷导致放流出水夹杂细小颗粒物质(通常为解絮的活性污泥颗粒)在实践中是最为常见的,为此确认活性污泥是否发生了老化就可以侧面验证现在有放流水所出现的颗粒物质是否为活性污泥老化引起的了。

活性污泥老化/低负荷常在控制泥龄过程或F/M 值低于0.04情况下出现。

二沉池污泥上浮的原因和解决方法沉淀池断续见有拳头大小污泥上浮。

引起大块污泥上浮有两种情况:1、反硝化污泥上浮污泥色泽较淡,有时带铁锈色。

造成原因是曝气池内硝化程度较高,含氮化合物经氨化作用及硝化作用被转化成硝酸盐,NO3-N浓度较高,此时若沉淀池内因回流比过小或回流不畅等原因使泥面升高,污泥长期得不到更新,沉淀池底部污泥可因缺氧而使硝酸盐反硝化,产生的氨气呈小气泡集结于污泥上,最终是污泥大块上浮。

改进办法是加大回流比,使沉淀池污泥更新并降低沉淀池泥层,减少泥龄,多排泥以降低污泥浓度,还可适当降低曝气池的DO水平。

上述措施可降低硝化作用,以减少硝酸盐的来源。

2、腐化污泥与反硝化污泥不同之处在于污泥色黑,并用强烈恶臭。

产生的原因为二沉池有死角造成积泥,时间长即厌氧腐化,产生H2S,CO2,H2等气体,最终使污泥向上浮。

解除方法有消除死角区的积泥,例如经常用压缩空气在死角区充气,增加污泥回流等。

对容易积泥的区域,应在设计中设法予以改进。

二、小颗粒污泥上浮小颗粒污泥不断随水带出,俗称漂泥。

引起漂泥的原因大致可有如下几种:1、生物系统处理负荷(水量和浓度)变大,可以出现跑泥,多为水量增加后,二沉池的停留时间就缩短了,活性污泥来不及沉降就流出了二沉池,由此产生跑泥。

同时,进水浓度增高,会导致活性污泥活性增强,不利沉降。

出水浑浊而带有跑泥现象。

2、丝状菌膨胀污泥来不及沉降会产生跑泥现象。

3、过于低负荷运行,污泥老化后,微生物自身氧化,解絮。

同样会产生跑泥。

4、气温低,曝气过度,PH变化过大,有毒及惰性物质进入生物系统等等,也会产生跑泥。

5、进水水质。

如PH、毒物等突变,有毒及惰性物质进入生物系统等等,也会产生跑泥。

6、污泥因缺营养或充氧过度造成老化。

7、进水氨氮过高,C/N低,使污泥胶体机制解体而解絮。

8、池温过高,往往超过40度9、机械曝气翼轮转速过高,使絮粒破碎。

解决办法是弄清原因,分别对待。

在污泥中毒时应停止有毒废水的进入;对缺乏营养,污泥老化和解絮污泥须适当投加营养,采取复壮措施。

污水处理厂二沉池污泥上浮的九大原因一、引言在污水处理厂的日常运营中,二沉池是用于泥水分离的重要设施之一。

然而,二沉池的污泥上浮现象常常会导致水质恶化、出水不达标等问题。

本文将详细分析九大原因导致二沉池污泥上浮,以便运营管理人员能够及时采取有效措施解决这一问题。

二、二沉池污泥上浮的九大原因1.污泥负荷过高:当污水中的有机物含量过高时,微生物的代谢需求增加,导致剩余污泥量增多。

这些剩余污泥可能未能及时沉降,从而导致二沉池中的污泥上浮。

2.曝气过度:在二沉池中,曝气的主要目的是提供氧气以支持微生物的呼吸作用。

然而,过度的曝气会导致污泥变得轻浮,从而上浮到水面。

3.水中氨氮含量过高:氨氮是指污水中的氨和氮化合物。

当氨氮含量过高时,会导致微生物的氨化作用增强,产生更多的氨气。

这些氨气可能聚集在二沉池中,使污泥上浮。

4.反硝化作用:在二沉池中,反硝化细菌可以将硝酸盐还原成氮气,释放到空气中。

这个过程可能导致污泥上浮。

5.污泥龄过长:污泥龄是指污泥在反应器内的停留时间。

当污泥龄过长时,会导致污泥老化,从而降低其沉降性能。

老化后的污泥可能变得轻浮,导致上浮现象。

6.二沉池设计不合理:二沉池的设计对污泥的沉降性能有重要影响。

例如,如果二沉池的直径过大或深度过浅,会导致污泥的沉降效果不佳,进而引发污泥上浮。

7.生物选择器效应:在一些污水处理工艺中,生物选择器的作用是通过增加溶解氧来选择性地培养一些具有较高降解能力的微生物。

然而,如果生物选择器运行不当,会导致二沉池中的污泥上浮。

8.进水水质波动:如果污水进水水质波动较大,可能会对二沉池中的污泥产生冲击负荷。

这种波动可能导致污泥上浮。

9.操作不当:在污水处理厂的运营过程中,操作人员可能因为经验不足或疏忽大意而导致操作不当。

例如,未能及时调整曝气量、进水量等参数,可能导致污泥上浮现象的发生。

三、应对二沉池污泥上浮的措施1.调整曝气量:根据实际情况调整曝气量,确保微生物有足够的氧气进行呼吸作用,同时避免过度曝气导致污泥轻浮。

污水处理装置二沉池漂泥现象原因分析及解决对策作者:王飞时国栋王国柱来源:《中国科技博览》2015年第27期[摘要]污水处理装置二沉池连续发生漂泥现象,导致出水混浊、悬浮物浓度升高,使后续的过滤难度增大。

若不及时解决,必将影响后续纤维束过滤罐的正常运行。

针对二沉池漂泥现象展开了技术对比分析。

[关键词]漂泥,原因分析,解决对策中图分类号:X703 文献标识码:A 文章编号:1009-914X(2015)27-0011-011 二沉池漂泥现象的原因分析1.1 理论分析理论上,可能造成二沉池漂泥的原因如下:(1)生物系统处理负荷(水量和浓度)增大。

水量增加后,二沉池的停留时间缩短,活性污泥来不及沉降就流出了二沉池,造成漂泥;进水浓度升高,导致活性污泥活性增强,微生物繁殖速率增大,数量增加,不利沉降。

(2)生物系统处理负荷过低。

造成负荷过低的原因包括进水浓度低、水量小以及停留时间长、污泥浓度高。

低负荷运行将导致活性污泥长期处于营养不足状态,污泥活性降低,沉降性能变差。

同时,活性污泥处于内源呼吸阶段,微生物自身氧化速率较快,加速污泥老化,使活性污泥絮体分解。

此外,低负荷运行也是造成丝状菌大量繁殖的主要原因之一。

(3)污泥膨胀,包括丝状菌膨胀和非丝状菌(结合水)膨胀。

污泥膨胀发生时,污泥不易沉淀,SVI值增高,污泥的结构松散、体积膨胀,含水率上升,颜色也有异变。

一般污水中负荷过高,污泥龄过长,缺乏氮、磷、铁等养料,溶解氧不足,水温高或pH值较低等都容易引起丝状菌大量繁殖,导致污泥膨胀。

排泥不通畅则会引起结合水性污泥膨胀。

(4)气温低、曝气过量、pH变化过大、有毒及惰性物质进入生物系统等等,也会造成二沉池漂泥。

气温低、pH变化过大、有毒及惰性物质进入生物系统等都会使污泥的活性降低,沉降性能变差。

曝气过量则会破坏活性污泥的营养平衡,活性降低,吸附能力减弱,一部分成为不易沉淀的羽毛状污泥。

(5)污泥腐化和污泥上浮。

关于污水处理厂污泥上浮分析方案在污水处理过程中,二沉池是用于固液分离的重要设施之一。

然而,二沉池中的污泥上浮现象常常困扰着运行人员。

本文将分析导致污水处理厂二沉池污泥上浮的九大原因,并探讨相应的对策。

一、反硝化反硝化是指硝酸盐在缺氧条件下被还原成气态氮的过程。

在反硝化过程中,会产生气泡,导致污泥上浮。

为防止这种现象,可以增加回流量或及时排除剩余污泥,或降低混合液的悬浮固体浓度MLSS、缩短污泥龄SRT、降低曝气池的溶解氧等。

二、污泥腐化如果二沉池内局部有死角,部分污泥长期滞留而厌氧发酵,生成气体硫化氢、甲烷等,带得污泥上浮。

这种情况下的污泥上浮呈大块状,打碎时会产生恶臭。

当流入大量脂肪或油类时也可能发生这种现象。

此时,应立即停止进水,慢慢养菌;若已产生大量气泡,应将供气设施控制在所需限度内。

三、曝气过度如果曝气过度,会使絮体周围有气泡,污泥搅拌过于激烈,生成大量小气泡附聚在絮体上,导致污泥上浮。

这主要是因为二沉池内表面存在镜检发现的絮体周围有气泡。

四、污泥中毒污泥中毒的主要原因是进水中消泡剂(洗涤剂)或重金属等过量导致。

中毒的污泥会分层(污泥分层不只是表征污泥中毒,有时还可能是原水混入大量洗涤剂等造成)。

五、反冲洗水强度过大如果反冲洗水强度过大,会导致悬浮颗粒的沉降速度降低,增加了反冲洗水的用量,同时增加了能源消耗。

六、进水SS超标如果进水悬浮固体SS超标,会导致悬浮颗粒的沉降速度降低,增加水流的阻力,从而影响反冲洗效果。

七、进水不均匀如果进水流速不均匀,会导致悬浮颗粒的沉降速度降低,同时也会影响反冲洗效果。

八、滤料层高如果滤料层过高,会导致悬浮颗粒的沉降速度降低,增加水流的阻力,从而影响反冲洗效果。

九、滤料层结块如果滤料层结块,会导致悬浮颗粒的沉降速度降低,同时也会影响反冲洗效果。

综上所述,导致污水处理厂二沉池污泥上浮的原因有很多,需要对具体情况进行细致的分析和排查,以便采取相应的措施解决问题。

二沉池污泥上浮原因与解决方案二沉池污泥上浮的原因二沉池污泥上浮指的是污泥在二沉池内发生酸化或反硝化导致的污泥漂浮到二沉池表面的现象。

这些漂浮上来的污泥本身不存在质量问题,其生物活性和沉降性能都很正常。

漂浮的原因主要是:正常的污泥在二沉池内停留时间过长,由于溶解氧被逐渐消耗而发生酸化,产生H2S等气体附着在污泥絮体上,使其密度减小,造成污泥的上浮。

当系统的SRT较长,发生硝化后,进入二沉池的混合液中会含有大量的硝酸盐,污泥在二沉池中由于缺乏足够溶解氧(DO<0.5mg/L)而发生反硝化,反硝化产生的N2同样会附着在污泥絮体上,使其密度减小,造成污泥的上浮。

控制污泥上浮的措施:一是及时排出剩余污泥和加大回流污泥量,不使污泥在二沉池内的停留时间太长;二是加强曝气池末端的充氧量,提高进入二沉池的混合液中的溶解氧含量,保证二沉池中污泥不处于厌氧或缺氧状态。

对于反硝化造成的污泥上浮,还可以增大剩余污泥的排放量,降低SRT,通过控制硝化程度,达到控制反硝化的目的。

二沉池表面出现黑色块状污泥的原因二沉池表面出现黑色块状污泥通常是污泥腐化所致。

曝气量过小使污泥在二沉池缺氧,或曝气池污泥生成量大而剩余污泥排放量小使污泥在二沉池的停留时间过长,或者重力排泥时泥斗不合理、使污泥难以下滑,亦或者刮吸泥机部分吸泥管不通畅及存在刮不到的死角,都会造成污泥在二沉池局部长期滞留沉积而发生厌氧代谢,产生大量H2S、CH4等气体,包裹在泥块上,促使污泥呈大块状上浮,而且颜色呈现黑色。

污泥腐化上浮与一般的污泥上浮不同,腐化上浮时污泥会腐败变黑,产生恶臭。

解决的办法有保证剩余污泥的及时排放、排除排泥设备的故障、清除沉淀池内壁或某些死角的污泥、降低好氧处理系统污泥的硝化程度、加大污泥回流量、防止其他处理构筑物的腐化污泥的进入等。

二沉池表面出现泡沫浮渣的原因二沉池表面出现浮渣后,首先应检查刮渣板、浮渣斗和浮渣冲洗水是否正常,浮渣泵是否出现问题,如果是刮渣系统本身的故障,应立即修理。

二沉池漂泥原因影响及解决办法全套Ol二沉池翻泥都有哪些不良影响?虽不及浮泥现象常见,但城镇污水处理厂在运行过程中也确实存在二沉池翻泥现象,尤其是在严寒的冬季和酷暑的夏季,二沉池翻泥极为频繁。

常见翻泥现象的具体影响有以下2点:L造成生物反应池中活性污泥浓度MLSS急速降低,而污泥浓度的降低又会破坏生物反应系统的处理能力,从而使二沉池各项出水指标上升,难以达到后续深度处理工艺的进水标准。

2、翻泥后后续深度处理工段进水基本为泥水混合液,COD.BOD5、NH3-N. TN. SS等指标数据均严重超标,深度处理工艺根本无法将其处理至预期排放标准,且大量的活性污泥极易造成深度处理工艺的阻塞,从而导致更为严重的破坏。

02为什么会出现二沉池翻泥现象?1、污泥回流比及剩余污泥排泥量控制不当・污泥回流量过小时,二沉池底部积泥越来越多,泥位不断升高,翻泥风险随之变大;而当污泥回流量过大时,虽可快速降低二沉池内泥位,但同时也会造成二沉池进水量加大,流速变大,而二沉池冲击负荷过大,同样会导致翻泥。

・如果剩余污泥排泥不及时,不仅会导致整个生物处理系统中泥龄过长,老化严重;随着系统运行,二沉池底部泥位还会不断抬高,泥位超过一定警戒线后,一旦进入二沉池的水量突然变大,就会立刻出现翻泥现象。

2、活性污泥沉降性能降低而造成活性污泥的沉降性能变差,又由如下因素导致:・进水负荷过低。

会导致生物反应池内Bc)D-污泥负荷过低,活性污泥中的微生物因缺乏养分发生自身氧化,从而使菌胶团丧失吸附凝聚作用,造成污泥膨胀,使其沉降性能变差。

・进水中含有有毒物质。

菌胶团会出现不同程度的解体,最终导致活性污泥絮体解散,污泥沉降性能下降。

・进水pH值大于9或小于6o这种情况下,沉降比监测中往往可以看到活性污泥沉降缓慢,上清液浑浊,甚至会发现液面有漂浮的活性污泥絮体。

・好氧区曝气量过大。

过度曝气会引起活性污泥解体甚至自氧化,从而导致活性污泥进入二沉池后难以快速沉降。

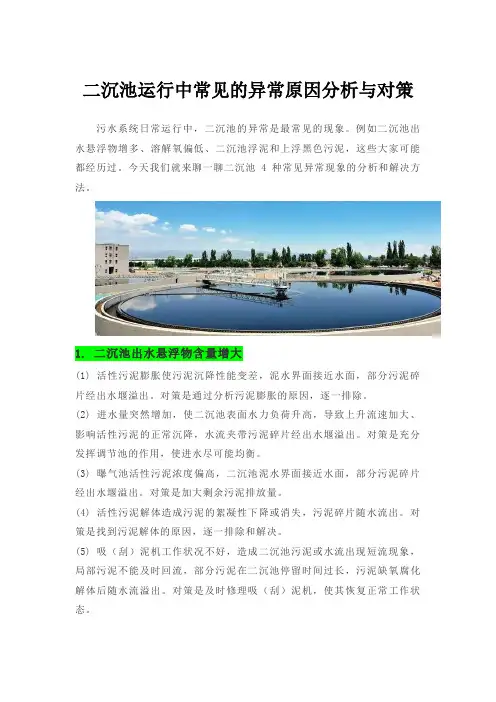

二沉池运行中常见的异常原因分析与对策污水系统日常运行中,二沉池的异常是最常见的现象。

例如二沉池出水悬浮物增多、溶解氧偏低、二沉池浮泥和上浮黑色污泥,这些大家可能都经历过。

今天我们就来聊一聊二沉池4种常见异常现象的分析和解决方法。

1. 二沉池出水悬浮物含量增大(1) 活性污泥膨胀使污泥沉降性能变差,泥水界面接近水面,部分污泥碎片经出水堰溢出。

对策是通过分析污泥膨胀的原因,逐一排除。

(2) 进水量突然增加,使二沉池表面水力负荷升高,导致上升流速加大、影响活性污泥的正常沉降,水流夹带污泥碎片经出水堰溢出。

对策是充分发挥调节池的作用,使进水尽可能均衡。

(3) 曝气池活性污泥浓度偏高,二沉池泥水界面接近水面,部分污泥碎片经出水堰溢出。

对策是加大剩余污泥排放量。

(4) 活性污泥解体造成污泥的絮凝性下降或消失,污泥碎片随水流出。

对策是找到污泥解体的原因,逐一排除和解决。

(5) 吸(刮)泥机工作状况不好,造成二沉池污泥或水流出现短流现象,局部污泥不能及时回流,部分污泥在二沉池停留时间过长,污泥缺氧腐化解体后随水流溢出。

对策是及时修理吸(刮)泥机,使其恢复正常工作状态。

(6) 活性污泥在二沉池停留时间过长,污泥因缺氧腐化解体后随水流溢出。

对策是加大回流污泥量,在二沉池中缩短停留时间。

(7) 水温较高且水中硝酸盐含量较多时,二沉池出现污泥反硝化脱氮现象,氮气裹带大块污泥上浮到水面后随水流溢出。

对策是加大回流污泥量,缩短污泥在二沉池停留时间。

2. 二沉池出水溶解氧偏低或偏高(1) 活性污泥在二沉池停留时间过长,污泥中好氧微生物继续消耗氧,导致二沉池出水中溶解氧下降。

对策是加大回流污泥量,缩短停留时间。

(2) 吸(刮)泥机工作状况不好,造成二沉池局部污泥不能及时回流,部分污泥在二沉池停留时间过长,污泥中好氧微生物继续消耗氧,导致二沉池出水中溶解氧下降。

对策是及时修理吸(刮)泥机,使其恢复正常工作状态。

(3) 水温突然升高,使好氧微生物生理活动耗氧量增加、局部缺氧区厌氧微生物活动加强,最终导致二沉池出水中溶解氧下降,对策是设法延长污水在均质调节等预处理设施中的停留时间,充分利用调节池的容积使高温水打循环,或通过加强预曝气促进水分蒸发来降低温度。

二沉池污泥上浮的原因及解决方法二沉池是一种常见的废水处理设备,用于去除废水中的悬浮物和污泥。

然而,在实际运行中,我们常常会遇到二沉池污泥上浮的问题,这不仅会影响处理效果,还会增加设备维护成本。

因此,了解二沉池污泥上浮的原因并寻找解决方法是非常重要的。

造成二沉池污泥上浮的原因有很多,主要包括以下几个方面:首先,废水中的悬浮物过多会导致二沉池污泥上浮。

当废水中的悬浮物超过二沉池的处理能力时,污泥很容易被悬浮物带起,从而上浮到水面。

其次,二沉池内部的水流速度不均匀也是导致污泥上浮的原因之一。

水流速度不均匀会导致污泥沉降不均匀,部分污泥可能会上浮到水面。

另外,二沉池的进水口设计不合理也会导致污泥上浮。

如果进水口的设计不合理,会导致废水在进入二沉池时产生剧烈的搅动,从而使污泥上浮。

解决二沉池污泥上浮问题的方法有很多,可以根据具体情况采取不同的措施。

首先,可以通过加大二沉池的处理能力来解决污泥上浮的问题。

可以增加二沉池的面积或者增加处理设备的数量,以提高处理能力,减少污泥上浮的可能性。

其次,可以通过调整二沉池内部的水流速度来解决污泥上浮的问题。

可以通过改变水流的方向或者增加水流的均匀性,使污泥沉降更加均匀,减少上浮的可能性。

另外,合理设计二沉池的进水口也是解决污泥上浮问题的重要措施之一。

可以通过改变进水口的结构或者增加进水口的数量,减少废水进入二沉池时的搅动,减少污泥上浮的可能性。

综上所述,二沉池污泥上浮是一个常见的问题,但是通过合理的措施是可以解决的。

只要我们了解污泥上浮的原因并采取相应的解决方法,就能够保证二沉池的正常运行,提高废水处理的效果。

希望以上内容能够对大家有所帮助。

二沉池浮泥现象如何处理在夏季,二沉池浮泥现象在城市污水处理厂和工业废水处理站中普遍存在,其尤其是夏季,浮泥情况令人发指!严重影响了污水处理的形象,导致出水SS升高,严重会导致出水超标。

一、二沉池浮泥产生的原因1、污泥厌氧腐败夏季温度高,细菌代谢旺盛,在二沉池很容易产生厌氧环境,尤其是排泥设备故障或者设计存在死角的情况下!主要影响因素:1)水温在细菌适宜生存的温度范围内,温度越高细菌代谢和增殖越快,污泥活性升高,耗氧量增加,也加剧了污泥腐化的风险。

2)进水DO进入二沉池的污泥依然进行着呼吸代谢(主要是内源呼吸),尤其是夏季消耗DO的速度很快,如果进水DO 太低,会导致二沉池很快陷入厌氧的环境,污泥在厌氧环境下发生厌氧腐化上浮!3)污泥停留时间污泥停留时间越长,厌氧消化进行的越彻底,浮泥情况越严重,停留时间长有几个原因,第一排泥周期过长;第二,排泥设备故障;第三,二沉池存在死角!Word文档 14)污泥浓度过高污泥浓度过高,会导致二沉池总泥量过多,在相同排泥周期,所消耗的DO更多,更容易产生厌氧环境,导致厌氧消化。

2、污泥发生反硝化二沉池发生反硝化浮泥的现象过去比较常见,在以后越来越高的排放标准下,这种情况可能会越来越少!反硝化浮泥很容易理解,就是在二沉池发生了反硝化(主要是内源呼吸反硝化),氮气在没有出路的情况下,携泥上浮!主要影响因素:1)温度在细菌适宜生存的温度范围内,温度越高增殖越快,相应的泥龄也变短,在没有脱氮的工艺中也可能出现硝化反应,在脱氮工艺中硝化进行的更彻底,从而导致进入二沉池的硝态氮增加。

夏季温度越高,在二沉池发生的内源呼吸反硝化进行的越快,反硝化产生的N2越多,上浮风险越大。

2)停留时间二沉池停留时间越长,缺氧环境越容易产生,內源呼吸反硝化越容易发生,长时间污泥停留会导致积累的N2释放,在污泥沉降没有搅拌的情况下,只能携带污泥上浮。

3)进水DODO存在的情况下,细菌优先进行有氧代谢,对反硝化过程有抑制作用(O2接受电子的能力远远高于NO2-和NO3-),所以,二沉池控制一定的DO会延迟反硝化过程Word文档 2和抑制二沉池中氮气的产生,一般要求进入二沉池DO2,出二沉池DO大于0.5ppm。

反硝化浮泥产生的原因及预防措施背景介绍在污水处理过程中,为达到生态环保的目的,通常采用生物法处理污水,其中反硝化又是一项重要的处理过程。

然而,在反硝化过程中,会产生一种被称为反硝化浮泥的新型污泥,这种污泥严重影响污水处理的效率和质量,因此我们需要了解反硝化浮泥产生的原因及预防措施。

反硝化浮泥产生的原因不恰当的污水处理法当污水处理过程中,细菌系统受到干扰,如水温过低、污染物质量浓度过高等,会导致代谢过程出现异常,最终产生反硝化浮泥。

COD/NITRATE比不符合标准反硝化过程中,COD为有机物质能源的来源,而NITRATE为无机氮的来源。

如果COD/NITRATE比例不符合标准,通常为低于3:1,就会发生反硝化浮泥现象。

生化反应酸度过高生化反应酸度过高也是产生反硝化浮泥的一个原因。

当过度硝化时,NITRATE转化为nitrite(NO2),而NO2进一步氧化为N2,会释放氢离子,使得pH值下降。

活性污泥浓度过高过高的活性污泥浓度也是反硝化浮泥产生的原因之一。

当活性污泥密度过高时,硝化和反硝化效率均不佳,从而容易产生反硝化浮泥。

预防反硝化浮泥的措施检查和维护设备应定期对污水处理设备进行检查和维护。

如果出现了设备故障和参数波动等问题,应及时修复或调整,以保证污水处理过程的正常运行。

严格控制COD/NITRATE比例控制COD/NITRATE比例是预防反硝化浮泥的最关键措施之一。

通常情况下,COD/NITRATE应为3:1,如果不均衡,则应通过调整进水比例或增加C源的方式实现COD/NITRATE比例的调整。

控制生化反应酸度在污水处理过程中,应控制生化反应酸度,以防止出现反硝化浮泥现象。

可通过增加石灰或氢氧化钙等碱性物质来调节酸碱度。

控制活性污泥密度控制活性污泥密度也是预防反硝化浮泥的一项关键措施。

由于活性污泥密度过高而导致的反硝化浮泥问题可以通过合理调整进水量或增加COD水平的方式得以解决。

结论反硝化浮泥的产生对污水处理过程影响很大,应采取各种有效措施避免其产生。

二沉池污泥上浮的原因是什么?如何解决?二沉池污泥上浮指的是污泥在二沉池内发生酸化或反硝化导致的污泥漂浮到二沉池表面的现象。

这些漂浮上来的污泥本身不存在质量问题,其生物活性和沉降性能都很正常。

漂浮的原因主要是:正常的污泥在二沉池内停留时间过长,由于溶解氧被逐渐消耗而发生酸化,产生H2S等气体附着在污泥絮体上,使其密度减小,造成污泥的上浮。

当系统的SRT较长,发生硝化后,进入二沉池的混合液中会含有大量的硝酸盐,污泥在二沉池中由于缺乏足够溶解氧(DO<0.5mg>控制污泥上浮的措施:一是及时排出剩余污泥和加大回流污泥量,不使污泥在二沉池内的停留时间太长;二是加强曝气池末端的充氧量,提高进入二沉池的混合液中的溶解氧含量,保证二沉池中污泥不处于厌氧或缺氧状态。

对于反硝化造成的污泥上浮,还可以增大剩余污泥的排放量,降低SRT,通过控制硝化程度,达到控制反硝化的目的。

二沉池表面出现黑色块状污泥的原因是什么?如何解决?二沉池表面出现黑色块状污泥通常是污泥腐化所致。

曝气量过小使污泥在二沉池缺氧,或曝气池污泥生成量大而剩余污泥排放量小使污泥在二沉池的停留时间过长,或者重力排泥时泥斗不合理、使污泥难以下滑,亦或者刮吸泥机部分吸泥管不通畅及存在刮不到的死角,都会造成污泥在二沉池局部长期滞留沉积而发生厌氧代谢,产生大量H2S、CH4等气体,包裹在泥块上,促使污泥呈大块状上浮,而且颜色呈现黑色。

污泥腐化上浮与一般的污泥上浮不同,腐化上浮时污泥会腐败变黑,产生恶臭。

解决的办法有保证剩余污泥的及时排放、排除排泥设备的故障、清除沉淀池内壁或某些死角的污泥、降低好氧处理系统污泥的硝化程度、加大污泥回流量、防止其他处理构筑物的腐化污泥的进入等。

二沉池表面出现泡沫浮渣的原因是什么?二沉池表面出现浮渣后,首先应检查刮渣板、浮渣斗和浮渣冲洗水是否正常,浮渣泵是否出现问题,如果是刮渣系统本身的故障,应立即修理。

污水中含有表面活性剂、类脂化合物等能引起放线菌迅速增殖的有机物,导致二沉池表面出现生物泡沫浮渣。