船舶涂装技术-课件讲解45页PPT

- 格式:ppt

- 大小:3.64 MB

- 文档页数:45

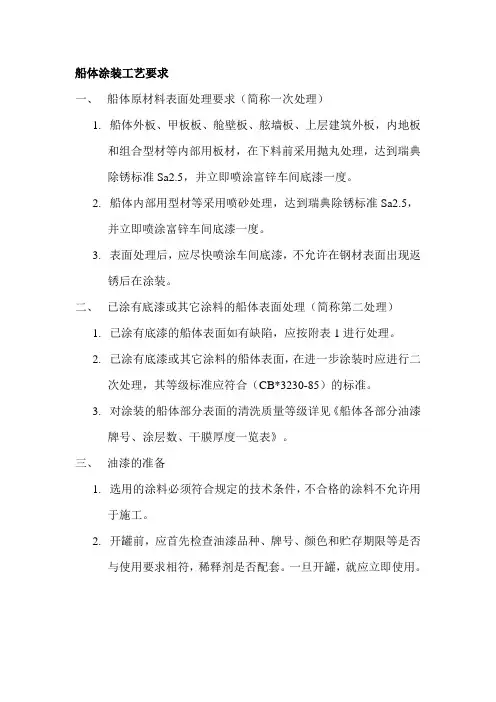

船体涂装工艺要求一、船体原材料表面处理要求(简称一次处理)1.船体外板、甲板板、舱壁板、舷墙板、上层建筑外板,内地板和组合型材等内部用板材,在下料前采用抛丸处理,达到瑞典除锈标准Sa2.5,并立即喷涂富锌车间底漆一度。

2.船体内部用型材等采用喷砂处理,达到瑞典除锈标准Sa2.5,并立即喷涂富锌车间底漆一度。

3.表面处理后,应尽快喷涂车间底漆,不允许在钢材表面出现返锈后在涂装。

二、已涂有底漆或其它涂料的船体表面处理(简称第二处理)1.已涂有底漆的船体表面如有缺陷,应按附表1进行处理。

2.已涂有底漆或其它涂料的船体表面,在进一步涂装时应进行二次处理,其等级标准应符合(CB*3230-85)的标准。

3.对涂装的船体部分表面的清洗质量等级详见《船体各部分油漆牌号、涂层数、干膜厚度一览表》。

三、油漆的准备1.选用的涂料必须符合规定的技术条件,不合格的涂料不允许用于施工。

2.开罐前,应首先检查油漆品种、牌号、颜色和贮存期限等是否与使用要求相符,稀释剂是否配套。

一旦开罐,就应立即使用。

3.油漆开罐后应充分搅拌均匀,环氧漆要加固化剂,彻底搅拌,注意混合时间,方可施工。

4.施工时,油漆如需稀释,应按油漆厂家的说明加入合适的稀释剂,加入量一般不超过涂料量的5%。

四、对涂装环境的要求1.不得在下雨、下雪、重雾、潮湿的气候条件下进行室外涂装作业。

2.不得在潮湿表面涂装。

3.湿度在85%以上,室外温度高于30℃、低于-5℃;钢板表面温度低于露点3℃,不能进行涂装作业。

4.不得在灰尘较多或污染严重的环境下施工。

五、对涂装施工的工艺要求1.船体涂装的施工方法按下列要求进行:a.船体外板、甲板、甲板室外板、舷墙内外、机舱舵桨花钢板以上部位采用喷涂方法进行。

b.对手工焊缝、角焊缝、型材背面、自由边先行预涂,方可喷漆。

c.其他部位采用刷涂和辊涂方法进行。

2.应严格按照《船体各部分油漆牌号、涂层数、干膜厚度一览表》进行施工。

3.涂漆必须在涂装表面清理符合要求,经专门人员检查,船东代表认可后方可进行。

1 涂装前的二次除锈标准1.1 对于车间底漆有明显损坏,以有锈蚀(如焊缝),应进行除锈清洁,对于完整的车间底漆,应在涂漆前清除其表面沉积物。

结构的棱边,锐角应打磨。

1.2 二次表面处理之前应确认船体结构以完整,而且焊接、火工焊接、火工纠正,焊缝清理工作以及不影响涂装方便性的舾装工程按规定完工。

1.3 在二次表面处理后可涂第一度漆,不能修补车间底漆。

2 涂装要求2.1 涂装前应确认被涂部位的各项工作已完工并交验,被涂区域无不安全隐患。

在涂漆前的表面处理必须得到油漆厂家和船东的认可。

2.2 涂装前应明确被涂部位的涂料配套、膜厚、施工条件、方法及工具设备的选择。

2.3 对有水密、气密要求尚未进行密试的舱室内外角焊缝、补板内外焊缝以及分段大接头边缘约100mm不为何构件先不涂装,密试后再涂装。

2.4 室内的铜、铝及其合金、不锈钢等有色金属,绝缘背面及衬里背面的镀锌件及排气管,不作涂装,室外的按照周围环境油漆。

2.5 所有不须涂装的部件、设备、仪器、玻璃面、铭牌、标签牌、机械活动面等涂装前应采取稳妥的保护措施,仔细保护以免沾上油漆。

2.6 原则上,涂装作业采用高压无气喷涂。

在区别颜色的区域,涂小构件或字母及凸出的边缘适用漆刷或滚刷。

2.7 有关涂料的混合搅拌、稀释、储存期、涂装间隔等参考涂料厂家的“产品说明书”,当超过缩合、重合型涂料规定的涂装间隔时,必须对涂层表面进行拉毛等适当处理。

如有不符合或难以实现的施工条件,应由施工部门与涂料厂家及船东取得一致意见,在保证质量条件下施工。

2.8 涂装前应检查涂料的质量是否合格。

2.9 进行高压无气喷涂时,喷枪移动速度依施工条件及涂层厚度要求而异,被涂物与喷枪间的距离视压力、涂料、喷嘴、风速而异,一般取300~500mm之间。

喷枪与被涂表面应保持垂直,喷枪移动应注意与被涂表面保持等距。

2.10 在压载舱、淡水舱、货舱区域、舱口围板、舱口盖下表面及粗糙的焊缝等处,每涂一道油漆之前,都要在边缘、边角地方及手工焊缝处用刷子先额外预涂带状油漆。

船舶涂装技术之一:舰船涂料的应用与发展从日常用品到国防尖端产品,涂料的身影无处不在。

它起着重要的防锈、防腐、防污装饰、消音、隔热防火以及吸波吸声反红外等特定功能。

涂料工业是一个与石油化工高新材料能源交通机械制造等众多行业交叉相联的技术行业体系,也历来被视为所在国家工业发展水平的一个重要窗口。

舰船是一个由船体机电电子武备等高科技产品组成的复合体,舰船的综合性能反映了一个国家的科技发展水平。

作为舰船主要防护手段之一的涂料遍及舰船各个角落,所以舰船虽小,但涂料品种齐全,几乎涉及大部分工业涂料品种,是涂料工业水平的缩影和具体表现。

我国作为一个发展中国家,舰船涂料水平与其它发达国家相比,除防锈、防腐、防污三大基本性能外,在施工性能,开罐性能,环保性能,通用性能以及特种功能涂料方面还存在较大差距。

研究国内外舰船涂料发展趋势,找出存在的具体差距和努力方向,对于尽快缩短与国际先进水平的差距,延长舰船使用寿命保障和提高舰船战斗力具有重要和深远的现实意义。

总体而言,舰船涂料也脱离不了整个世界涂料工业的发展趋势,以五E为主导发展方向:即高性能,易施工,经济,节能,环保。

1 防污涂料向无毒低毒方向发展一直以来,有机锡防污涂料在使用年限上达到了4-5年的长效保护效果,但随着有机锡防污涂料在2008年之前全球范围内禁止使用,防污涂料已经开始走向低公害和无公害。

目前得到成功应用的是无锡自抛光涂料,年限可达3年,其中以生物避忌剂和低表面张力的防污涂料最有可能达到无毒长效的要求,是今后的发展方向。

日本研制成功了一种以脱水沸石粉和电解铜粉为防污剂的新型防污漆,而有机硅改性环氧氨基,烷基硅烷,氟多醇聚氨酯等低表面张力防污涂料研究已经取得很大进展,美国研制的涂在环氧底漆上的有机硅弹性体防污涂料——当船速大于30节时可冲去附着海生物,已达到3年以上防污水平。

该技术目前主要用于小船,如果能与水下刮船器配合使用,也可用于各种船舶。

此外还有导电防污涂料,利用电解产生局部酸性环境防污,但由于需要外加电流和导电涂层在船底使用时可能产生意外的加速腐蚀,目前仅用于局部固定设施如发电厂排水口等处。

造船是一个非常复杂的过程,要经历分段制造与预舾装、船台或坞内合拢、下水、码头舾装与系泊试验、试航等过程;而船舶的涂装则要与整个造船工艺过程相适应,在每一个造船工艺阶段确定其相应的涂装工作内容。

新造船舶的涂装工作通常是分段进行的,特别对于大型船舶的建造涂装,这样可避免钢材过早地生锈并在室内或平地进行。

船舶涂装工艺程序为:原材料抛丸流水线预处理→涂装车间底漆→钢材落料、加工、装配→分段预舾装→分段二次除锈→分段涂装→船台合拢、舾装→船台二次除锈→二次涂装→船舶下水→码头二次除锈、涂装→交船前坞内涂装。

从船舶的涂装工艺程序可以证实涂装作业贯穿了造船的全过程,因此,必须重视涂装作业的质量。

一、船舶分段涂装时的技巧及注意事项(1)涂装前,钢板的前处理严格达到二次除锈的有关标准,除油、除污,用溶剂擦拭表面,并应尽快涂漆,避免钢铁再度氧化锈蚀。

(2)根据船舶不同部位和不同的使用要求,选择合理的涂料品种及配套方案。

各道涂料应按照产品使用说明书的要求来进行施工。

涂装前核对所用涂料品种、颜色、规格和型号是否符合涂装技术要求,检查涂料的质量及贮存期限,超过贮存期的涂料必须由具备检验资格的单位重新检验,合格后方可使用。

(3)必须按照要求使用稀释剂,一般不超过涂料用量的5%,涂料内不允许加入有害溶剂或颜料,使用前应调配均匀,并根据涂装方式的要求进行过滤。

双组分涂料,要按比例加入固化剂,并搅拌均匀,要有一定的活化期并在一定时间内用完。

(4)施工单位可根据涂料的性质、被涂物表面状态及环境条件采用适宜的涂装方式,一般为刷涂、辊涂、有气喷涂、无气喷涂以及刮涂等施工方法。

为提高效率和得到美观的涂膜,一般采用高压无气喷涂。

但对于狭小舱室的涂装仍采用辊涂或手工刷涂。

对流水孔、角铁反面,以及不容易喷涂到的部位用刷子、弯关刷等进行预涂装。

对异金属接触部位及铆钉、焊缝和棱角处应先刷涂一遍,然后再喷涂。

(5)涂膜应达到规定的干膜厚度,在涂装过程中,不断测量湿膜厚度,以估计喷几道才能达到所规定的干膜厚度。