传热实验讲义

- 格式:doc

- 大小:121.50 KB

- 文档页数:5

可编辑修改精选全文完整版实验四 传热实验一 实验内容测定单壳程双管程列管式换热器的总传热系数二 实验目的1 了解影响传热系数的工程因素和强化传热操作的工程途径。

2 学会传热过程的调节方法。

三 实验基本原理工业上大量存在的传热过程(指间壁式传热过程)都是由固体内部的导热及冷热流体与固体表面间的给热组合而成。

传热过程的基本数学描述是传热速率方程式和热量衡算式。

热流密度q 是反应具体传热过程速率大小的特征量。

对q 的计算需引入壁面温度,而在实际计算时,壁温往往是未知的。

为实用方便,希望避开壁温,直接根据冷热流体的温度进行传热速率计算在间壁式换热器中,热量序贯的由热流体传给壁面左侧、再由壁面左侧传导至壁面右侧、最后由壁面右侧传给冷流体。

在定态条件下,忽略壁面内外面积的差异,则各环节的热流密度相等,即q =Q A =T−T W 1ɑh =T W −t w δɑh =t w −t 1ɑc ①由①式可以得到q =T−t1ɑh +δh +1ɑc =推动力阻力 ②由上式,串联过程的推动力和阻力具有加和性。

上式在工程上常写为Q=KA(T-t) ③式中K=11ɑh +δh +1ɑc ④式④为传热过程总热阻的倒数,称为传热系数,是换热器性能好坏的重要指标。

比较①和④两式可知,给热系数α同流体与壁面的温差相联系,而传热系数K 则同冷热体的温差相联系。

由于冷热流体的温差沿加热面是连续变化的,且此温度差与冷热流体的温度呈线性关系,故将③式中(T-t )的推动力用换热器两端温差的对数平均温差来表示,即Q=KA Δt m ⑤热量衡算方程式Q=q mc C pc (t 2-t 1)=q mh C ph (T 1-T 2) ⑥KA Δt m = q mc C pc (t 2-t 1) ⑦Δt m =(T 1−t 2)−(T 2−t 1)ln T 1−t 2T 2−t 1 ⑧ K=qmcCpc(t2−t1)A Δtm ⑨在换热器中,若热流体的流量q mh 或进口温度T 1发生变化,而要求出口温度T 2保持原来数值不变,可通过调节冷却介质流量来达到目的。

实验四传热实验、实验目的(1) 了解间壁式传热元件,掌握给热系数测定的实验方法。

(2) 学会给热系数测定的实验数据处理方法。

(3) 观察水蒸气在水平管外壁上的冷凝现象。

(4) 掌握热电阻测温的方法。

(5) 了解影响给热系数的因素和强化传热的途径二、实验原理在工业生产过程中,大量情况下,冷、热流体系通过固体壁面(传热元件)进行热量交换,称为间壁式换热。

如图(4 - 1)所示,间壁式传热过程由热流体对固体壁面的对流传热, 固体壁面的热传导和固体壁面对冷流体的对流传热所组成。

图4-1间壁式传加程示意图达到传热稳定时,有Q -—爲)=卿/■沖仏一人.)-%4(丁-為)輛-场血(斥-咖式中:Q —传热量,J / s ;m —热流体的质量流率,kg / sC PI—热流体的比热,J / (kg ? C);T i —热流体的进口温度,C;T2 —热流体的出口温度,C;m —冷流体的质量流率,kg / s (4-1 )TC p2 —冷流体的比热,J /(kg ? C );11 —冷流体的进口温度,C;t2 —冷流体的出口温度,C;2:-1 —热流体与固体壁面的对流传热系数,W / (mC ); A—热流体侧的对流传热面积,m;";| —热流体与固体壁面的对数平均温差,C;2:-2 —冷流体与固体壁面的对流传热系数,W / (mC );A—冷流体侧的对流传热面积,m;|f\ —固体壁面与冷流体的对数平均温差,C;K —以传热面积A为基准的总给热系数,W / (m 2C);—冷热流体的对数平均温差,C;热流体与固体壁面的对数平均温差可由式(4—2)计算,—[「J(4 - 2)亠4 一5式中:T1 —热流体进口处热流体侧的壁面温度,C;TA2 —热流体出口处热流体侧的壁面温度,C。

固体壁面与冷流体的对数平均温差可由式(4—3)计算,r - :(4 —3)In切7式中:t wi —冷流体进口处冷流体侧的壁面温度,C;t W2 —冷流体出口处冷流体侧的壁面温度,C。

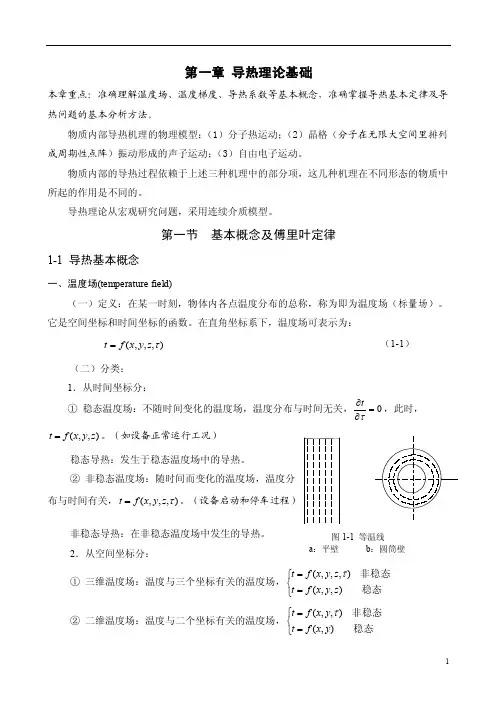

第一章 导热理论基础本章重点:准确理解温度场、温度梯度、导热系数等基本概念,准确掌握导热基本定律及导热问题的基本分析方法。

物质内部导热机理的物理模型:(1)分子热运动;(2)晶格(分子在无限大空间里排列成周期性点阵)振动形成的声子运动;(3)自由电子运动。

物质内部的导热过程依赖于上述三种机理中的部分项,这几种机理在不同形态的物质中所起的作用是不同的。

导热理论从宏观研究问题,采用连续介质模型。

第一节 基本概念及傅里叶定律1-1 导热基本概念一、温度场(temperature field)(一)定义:在某一时刻,物体内各点温度分布的总称,称为即为温度场(标量场)。

它是空间坐标和时间坐标的函数。

在直角坐标系下,温度场可表示为:),,,(τz y x f t = (1-1)(二)分类:1.从时间坐标分:① 稳态温度场:不随时间变化的温度场,温度分布与时间无关,0=∂∂τt ,此时,),,(z y x f t =。

(如设备正常运行工况) 稳态导热:发生于稳态温度场中的导热。

② 非稳态温度场:随时间而变化的温度场,温度分布与时间有关,),,,(τz y x f t =。

(设备启动和停车过程)非稳态导热:在非稳态温度场中发生的导热。

2.从空间坐标分: ① 三维温度场:温度与三个坐标有关的温度场,⎩⎨⎧==稳态非稳态),,(),,,(z y x f t z y x f t τ ② 二维温度场:温度与二个坐标有关的温度场,⎩⎨⎧==稳态非稳态),(),,(y x f t y x f t τ∆tt-∆tgrad t③ 一维温度场:温度只与一个坐标有关的温度场,⎩⎨⎧==稳态非稳态,)()(x f t x f t τ 二、等温面与等温线1.等温面(isothermal surface):在同一时刻,物体内温度相同的点连成的面即为等温面。

2.等温线(isotherms):用一个平面与等温面相截,所得的交线称为等温线。

为了直观地表示出物体内部的温度分布,可采用图示法,标绘出物体中的等温面(线)。

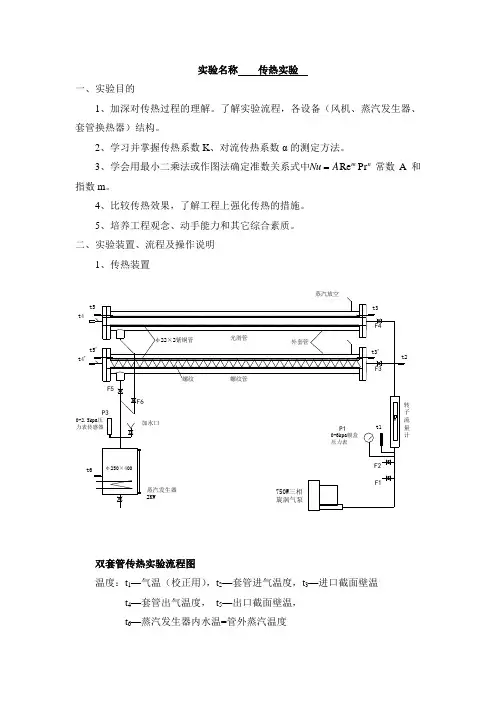

123 t4—套管出气温度,t5—出口截面壁温,t6—蒸汽发生器内水温=管外蒸汽温度说明:因为蒸汽与大气相通,蒸汽发生器内为接近常压,因此t6也可看作管外饱和蒸汽温度。

压力:进气压力膜盒压力表(校正流量用),蒸汽发生器压力传感器(控制蒸气量用)阀门:F1、F2—放空阀,F3、F4—冷空气进口阀,F5、F6—蒸汽进口阀、F2是开启状态,F3或F4有一个是全开,说明:在风机启动时,必须保证F1一个全关闭。

在启动加热电源时,必须保证F5或F6一个全开,一个全关。

2、流程说明:本装置主体套管换热器内由一根紫铜管,外套管由抛光不锈钢制作。

两端法兰连接,在外套管上为方便观察管内蒸汽冷凝情况,设置有两对视盅,后视盅有源照明。

管内铜管测点间有效长度1000(毫米)。

下套管换热器内有弹簧螺纹,作为管内强化传热与上光滑管内无强化传热进行比较。

空气由风机送来,经转子流量计后进入被加热铜管进行加热升温,自另一端排出放空。

在进出口两个截面上,在铜管管壁内和管内空气中心分别装有2支热电阻,可分别测出两个截面上的壁温和管中心的气温;一个热电阻t1可将转子流量计前进口的气温测出,一个热电阻可将蒸汽温度t6测出,其分别用1、2、3、4、5、6来表示,如图示。

蒸汽来源蒸汽发生器,内装有一组2kw加热源,由调压器控制加热电压以便控制加热蒸汽量。

蒸汽进入套管换热器的铜管外套,冷凝释放潜热,为防止蒸汽内有不凝气体设置有放空口,以排出少部分蒸汽为代价,而冷凝液则回流到蒸汽发生器内再利用。

3.有关设备仪表参数:旋涡气泵:风压14kPa,风量72m3/h ,750w套管换热器:内加热紫铜管:φ22×2,有效加热长1000 mm外抛光不锈钢套管:φ100×2蒸汽发生器:容积10 升,可调电加热:2 kw操作压力:常压(配0—2500Pa膜盒压力表)转子流量计:LZB-40,4—40m3/h调压器:2kw固态模块调压电阻传感器:Pt100温度数显仪表:温度巡检仪表,显示精度0.1℃ 压力传感器:0—2500Pa 膜盒压力表:0—6000Pa本实验消耗和自备设施: 蒸馏水: 电负荷:2.75 kw 三、实验原理1、管内Nu 、α的测定计算⑴、管内空气质量流量的计算G [kg/s]空气转子流量计的标定条件:P 0=101325 Pa T 0 =273+20 K ρ0=1.205 kg/m 3 空气转子流量计的实际条件:P 1=P 0+ΔP Pa ΔP—为进气压力表读数T 1 =273+t 1 K t 1—为进气温度10011ρρT p T p ⋅⋅=kg/m 3则实际风量为:1001ρρV V =管内空气的质量流量为:G=V 1*ρ1 [kg/s] ⑵、管内雷诺数Re 的计算因为空气在管内流动时,其温度、密度、风速均发生变化,而质量流量却为定值,因此,其雷诺数计算按下式进行:μπμρd G du Re ⋅==4上式中的物性数据μ可按管内定性温度t 定=(t 2+t 4)/2求出。

第三单元热的传递9.热传导1把金属勺放入热水中,露在外面的勺柄过一会也会变热,这是为什么?——热传导。

2.热是怎么在固体中传递的?怎样做才能观察到热的传递呢?实验:探究热在固体中的传递。

实验目的:探究热在固体中的传递。

方案一:实验准备:带铜棒的铁架台、凡士林、火柴、酒精灯。

实验步骤:(1).将火柴棒抹上少许凡士林,让其依次粘在铜棒上,保持间距一致。

(2).用酒精灯加热铜棒的一端,观察火柴棒掉落的顺序。

实验现象:加热过程中,会发现靠近酒精灯火焰的火柴先掉落,随后火柴按铜棒受热近端至远的顺序依次掉落。

实验结论:热可以沿着物体,从温度高的部分传到温度低的部分,这种传递热的方式叫作传导。

方案二实验准备:不锈钢杯子、温水。

实验步骤:往不锈钢杯子中倒入温水,用手摸一摸水杯的外壁,感受温度是否变化。

实验现象:将温水倒人不锈钢杯子中,水的热量传给了杯子。

因此,当我们用手摸不锈钢杯子外壁时会感到热。

实验结论热可以沿着物体,从温度高的物体传到温度低的另一个物体,这种传递热的方式叫作传导。

方案三:实验准备蜡烛、杯子、试管夹、铝片。

实验步骤:给铝片均匀地涂上蜡油,铝片的一端用试管夹夹住,另一端用酒精灯加热。

一分钟后,观察铝片上蜡油产生的现象。

实验现象加热过程中,会发现铝片上加热部位的蜡油先熔化,然后逐渐向外扩散。

实验结论:热可以沿着物体从温度高的部分传到温度低的部分,这种传递热的方式叫作传导。

3.热是一种能量,可以沿着物体从温度高的部分传到温度低的部分,这种传递热的方式叫作传导。

(热传导发生需要两个必要条件:①相互接触;②有温度差)4热传导在生活中的应用——①用平底锅煎鸡蛋②用电饼铛做饼(披萨)③抱热水袋取暖;④用铁锅做饭……都主要用了热传导(用铁锅做饭主要考虑到铁锅的热传导的能力强。

锅把是木头或橡胶的,因为这些材料的热传导的能力弱。

)***热传导物体或系统内的温度差,是热传导的必要条体。

或者说,只要介质内或者介质之间存在温度差,就一定会发生传热。

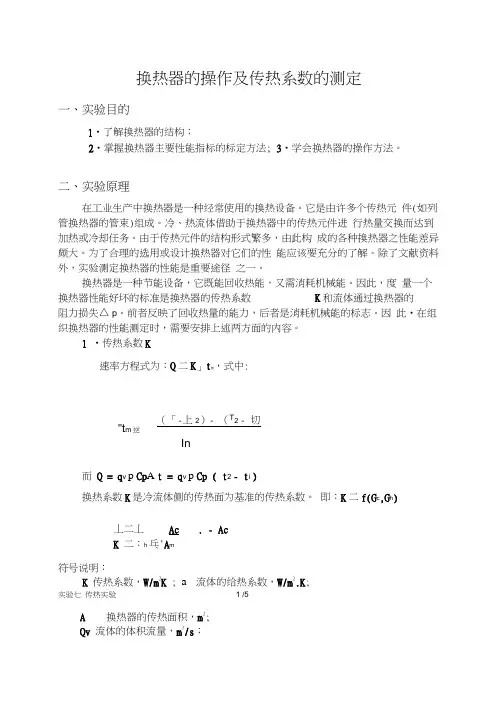

换热器的操作及传热系数的测定一、实验目的1•了解换热器的结构;2•掌握换热器主要性能指标的标定方法; 3•学会换热器的操作方法。

二、实验原理在工业生产中换热器是一种经常使用的换热设备。

它是由许多个传热元 件(如列管换热器的管束)组成。

冷、热流体借助于换热器中的传热元件进 行热量交换而达到加热或冷却任务。

由于传热元件的结构形式繁多,由此构 成的各种换热器之性能差异颇大。

为了合理的选用或设计换热器对它们的性 能应该要充分的了解。

除了文献资料外,实验测定换热器的性能是重要途径 之一。

换热器是一种节能设备,它既能回收热能,又需消耗机械能。

因此,度 量一个换热器性能好坏的标准是换热器的传热系数 K 和流体通过换热器的 阻力损失△ p 。

前者反映了回收热量的能力,后者是消耗机械能的标志。

因 此•在组织换热器的性能测定时,需要安排上述两方面的内容。

1 •传热系数K速率方程式为:Q 二K 」t m ,式中:In而 Q = q v p Cp A t = q v p Cp ( t 2 - t i )换热系数K 是冷流体侧的传热面为基准的传热系数。

即:K 二f(G c ,G h )丄二丄 Ac. - AcK 二:h 乓'A m 符号说明:K 传热系数,W/m 2K ; a 流体的给热系数,W/m 2.K ;实验七 传热实验 1 /5A 换热器的传热面积,m 2;Qv 流体的体积流量,m 3/s ;"t m 逆 (「-上2)- (T 2 - 切Cp 流体的恒压热容。

j/kg.K ;T 热流体温度,C; t 冷流体温度,C ;△t 传热温度差,K o5 传热平均温差的修正系数,全逆流时£.严1,对于单壳程双管程或二管程以上的沁值可从录附计算方法中求得。

入固体壁导热系数,W/m.K ;S 固体壁厚度,m。

由传热速率方程式可知:影响传热量的参数有传热面积A,传热系数K和过程的平均温度△ t m三要素。

第六章 单相流体对流换热及准则关联式第一节 管内受迫对流换热本章重点:准确掌握准则方程式的适用条件和定性温度、定型尺寸的确定。

1-1 一般分析),,,,,,,,(l c t t u f h p f w μαρλ=流体受迫在管内对流换热时,还应考虑以下因素的影响:① 进口段与充分发展段,② 平均流速与平均温度,③ 物性场的不均匀性,④ 管子的几何特征。

一、进口段与充分发展段1.流体在管内流动的主要特征是,流动存在着两个明显的流动区段,即流动进口(或发展)段和流动充分发展段,如图所示。

(1)从管子进口到边界层汇合处的这段管长内的流动称为管内流动进口段。

(2)进入定型流动的区域称为流动充分发展段。

在流动充分发展段,流体的径向速度分量v 为零,且轴向速度u 不再沿轴向变化,即:0=∂∂xu, 0=v 2.管内的流态(1)如果边界层在管中心处汇合时流体流动仍然保持层流,那么进入充分发展区后也就继续保持层流流动状态,从而构成流体管内层流流动过程。

2300Re <用νdu m =Re 判断流态, 式中 m u 为管内流体的截面平均流速, d 为管子的内直径,ν为流体的运动黏度。

(2)如果边界层在管中心处汇合时流体已经从层流流动完全转变为紊流流动,那么进入充分发展区后就会维持紊流流动状态,从而构成流体管内紊流流动过程。

410Re >(3)如果边界层汇合时正处于流动从层流向紊流过渡的区域,那么其后的流动就会是过渡性的不稳定的流动,称为流体管内过渡流动过程。

410Re 2300<<3.热进口段和热充分发展段当流体温度和管壁温度不同时,在管子的进口区域同时也有热边界层在发展,随着流体向管内深入,热边界层最后也会在管中心汇合,从而进入热充分发展的流动换热区域,在热边界层汇合之前也就必然存在热进口区段。

随着流动从层流变为紊流, 热边界层亦有层流和紊流热边界层之分。

热充分发展段的特征对常物性流体,在常热流和常壁温边界条件下,热充分发展段的特征是:)(1x f t f =及)(2x f t w =与管内任意点的温度),(r x f t =组成的无量纲温度⎪⎪⎭⎫⎝⎛--x f x w w t t t t ,,x ,随管长保持不变,即: 0,,x ,=⎪⎪⎭⎫ ⎝⎛--∂∂x f x w w t t t t x 式中,t —管内任意点的温度,),(r x f t = ⇒xf x w w t t tt ,,x ,--仅是r 的函数。

深对其概念和影响因素的理解,并应用线性回归分析方法,确定关联式 Nu = A * Re * Pr实验研究,测定其准数关联式 Nu = B * Re 中常数 B 、m 的值和强化比 Nu / Nu 0 ,了解强化② 对α i 的实验数据进行线性回归,求关联式 Nu=ARe Pr 中常数 A 、m 的值。

② 对α i 的实验数据进行线性回归,求关联式 Nu=BRe 中常数 B 、m 的值。

气—气传热综合实验讲义一、 实验目的:1. 通过对空气—水蒸气简单套管换热器的实验研究,掌握对流传热系数 α i 的测定方法,加m 0.4中常数 A 、m 的值;2. 通过对管程内部插有螺旋线圈和采用螺旋扁管为内管的空气—水蒸气强化套管换热器的m传热的基本理论和基本方式;3. 了解套管换热器的管内压降 ∆p 和 Nu 之间的关系;二、 实验内容:实验一:① 测定 5~6 个不同流速下简单套管换热器的对流传热系数α i 。

m 0.4③ 测定 5~6 个不同流速下简单套管换热器的管内压降 ∆p 1。

实验二:① 测定 5~6 个不同流速下强化套管换热器的对流传热系数α i 。

m③ 测定 5~6 个不同流速下强化套管换热器的管内压降 ∆p 2 。

并在同一坐标系下绘制普通管∆p 1 ~Nu 与强化管 ∆p 2 ~Nu 的关系曲线。

比较实验结果。

④ 同一流量下,按实验一所得准数关联式求得 Nu 0,计算传热强化比 Nu/Nu 0。

三、 实验原理实验一 普通套管换热器传热系数及其准数关联式的测定1. 对流传热系数α i 的测定对流传热系数α i 可以根据牛顿冷却定律,用实验来测定。

式中:α i —管内流体对流传热系数,W/(m ·℃);S i —管内换热面积,m ;t i1 + t i 2V i ρ i式中:Vi —冷流体在套管内的平均体积流量,m / h ;ρi —冷流体的密度,kg /m 。

t i1 + t i 2α i =Q i∆t m ⨯ S i(2-1)2Q i —管内传热速率,W ; 2∆t mi —内管壁面温度与内管流体温度的平均温差,℃。

双套管传热实验讲义2016年5月双套管传热实验一、实验目的1、了解气—汽对流传热的机理;2、熟悉实验组织流程及各设备(风机、蒸汽发生器、套管换热器)的结构;3、用实测法和理论计算法给出管内传热膜系数α测、α计、Nu 测、Nu 计及总传热系数K 测、K 计的值进行比较;并对光滑管与螺纹管的结果进行比较;4、在双对数坐标纸上标出Nu 测、Nu 计与Re 关系,学会用最小二乘法回归出Nu测与Re 关系,并给出回归的精度(相关系数R );并对光滑管与螺纹管的结果进行比较;5、获得K 更接近αi 或αo 的信息,了解给热系数的影响因素和工程上强化传热的措施。

二、实验原理对于流体在圆形直管中作强制湍流时的对流传热系数的准数关联式可以表示成:n m A Nu Pr Re = (1)系数A 与指数m 和n 则需由实验加以确定。

当流体被加热时n = 0.4, 式中: λαd Nu 2=μρdu =Re 通过实验测得不同流速下孔板流量计的压差,空气的进、出口温度和换热器的壁温(因为换热器内管为紫铜管,其导热系数很大,且管壁很薄,故认为内、外壁温度与壁面的平均温度近似相等),根据所测的数据,经过查物性数据和计算,可求出不同流量下的Nu 和Re ,然后将式(1)变形m A NuRe Pr4.0= (2) 式(2)两边同时取对数Re lg lg Pr lg4.0m A Nu+= (3) 用线性回归方法(最小二乘法)确定关联式(3)中常数A 、m 的值。

1、管内Nu 、αi 的测定计算1)管内空气质量流量的计算G [kg/s] 孔板流量计的标定条件:P 0 = 101325 Pa T 0 = 273 + 20 K ρ0 = 1.205 kg/m 3孔板流量计的实际条件:P 1 = P 0 + ΔP Pa ΔP —为进气压力表读数 T 1 = 273 + t 1 K t 1—为进气温度 010011ρρT P T P =kg/m 3 则实际风量为:360021201⨯∆=ρP A C V m 3/hC 0—孔流系数,= 0.9A 0—孔面积,= 1.518 × 10-4 m 2,d o = 0.0139 m ΔP 2—孔板压差,Pa管内空气的质量流量为:G =V 1ρ1 kg/s 2)管内雷诺数Re 的计算因为空气在管内流动时,其温度、密度、风速均发生变化,而质量流量却为定值,因此,其雷诺数计算按下式进行:μπμρd Gdu Re 4==上式中的物性数据μ可按管内定性温度t 定 = (t 2 + t 4)/2求出。

换热器的操作及传热系数的测定

一、实验目的

1.了解换热器的结构;

2.掌握换热器主要性能指标的标定方法;

3.学会换热器的操作方法。

二、实验原理

在工业生产中换热器是一种经常使用的换热设备。

它是由许多个传热元件(如列管换热器的管束)组成。

冷、热流体借助于换热器中的传热元件进行热量交换而达到加热或冷却任务。

由于传热元件的结构形式繁多,由此构成的各种换热器之性能差异颇大。

为了合理的选用或设计换热器对它们的性能应该要充分的了解。

除了文献资料外,实验测定换热器的性能是重要途径之一。

换热器是一种节能设备,它既能回收热能,又需消耗机械能。

因此,度量一个换热器性能好坏的标准是换热器的传热系数K 和流体通过换热器的阻力损失Δp 。

前者反映了回收热量的能力,后者是消耗机械能的标志。

因此.在组织换热器的性能测定时,需要安排上述两方面的内容。

1.传热系数K

速率方程式为:m t A K Q ∆⋅⋅=,式中:

t m m t t ∆⋅∆=∆ε逆

1

2211221ln )()t T t T t T t T t m -----=∆(逆 而Q = q V ρCp Δt = q V ρCp ( t 2 - t 1 )

换热系数K 是冷流体侧的传热面为基准的传热系数。

即:),(h c G G f K = m

c h h c c A A A A K λδαα+⋅+=11 符号说明:

K 传热系数,W/m 2.K ;

α 流体的给热系数,W/m 2.K ;

A 换热器的传热面积,m 2;

Qv 流体的体积流量,m 3/s ;

Cp 流体的恒压热容。

j/kg.K ;

T 热流体温度,℃;

t 冷流体温度,℃;

Δt 传热温度差,K 。

t ε∆ 传热平均温差的修正系数,全逆流时t ε∆=1,对于单壳程双管程或二管程以上的t ε∆值可从录附计算方法中求得。

λ 固体壁导热系数,W/m.K ;

δ 固体壁厚度,m 。

由传热速率方程式可知:影响传热量的参数有传热面积A ,传热系数K 和过程的平均温度Δt m 三要素。

当生产工艺决定了流体的进出口温度后,传热负荷的变化是随流体的流速变化而变化。

分析传热阻力的控制因素,用改变流体的流率或改变流体的进口温度,能较方便地满足生产工艺的要求。

2.流体流动的阻力损失

由流体力学知:

22

u p ⋅⋅=∆ρξ

式中:Δp 流体通过管道的阻力损失,Pa ;

u 流体在换热器管道中的流速,m/s 。

3.换热器的操作和调整

换热器的热负荷发生变化时,需通过换热器的操作,以完成任务。

由传热速率方程式知,影响传热量的参数有传热面积,传热系数和过程的平均温度差三要素,由热量衡算方程知,由于换热器的热(或冷)流体的进、出口温度,不能随意改变。

在操作时的调节手段只能改变冷(或热)流体的流量和进口温度。

热(或冷)流体的进、出口温度由生产工艺决定。

传热负荷的变化是由热(或冷)流体流速变化所致。

由图1知,若冷(或热)流体流速的变化率相同,则仅能维持平均温差相同,不能满足热负荷变化的要求。

若传热阻力受冷(或热)流体控制,采用较大的冷(或热)流体的变化率,使传热系教和平均温差同时发生变化,以达到热负荷变化的目的。

若传热阻力受热(或冷)流体控制,应该采用调整冷(或热)流体的进口温度;使平均温差增加或减少,从而满足热负荷变化的要求。

按照上述的操作原则进行调整,能较

方便地满足生产工艺的要求。

图1 逆流换热的操作线和推动力

四、实验装置示意图及流程

主要设备:单壳程双管程列管式换热器,气体加热器,气源,转子流量计,玻璃水银温度计。

实验装置如图所示。

由气源送来的空气经气体流量计计量后进入气体加热器。

被加热的热空气走双管程。

来自自来水管的冷水经水流量计计量后走单壳程,与管程的热空气换热后,入下水道。

热空气由出口排出。

冷热流体进出口温度由安装在进出口管路上的玻璃水银温度计测量。

图2 实验流程示意图

五、实验步骤

1、准备:

将气体及液体管路连接以后,打开气体及液体转子流量计,检查管路连接处有否液体泄漏,若无,即可调试。

2、预热:

分别将气体及液体转子流量计打到调试所需流率,打开电源开关,用变压器将电压表调至220V,这时,加热量最大。

当热空气温度升至约90℃时,用变压器将电压表调至150V左右,减小加热量。

使热空气进口温度保持稳定。

3、测试:

预热后,用微分方式改变加热量的大小,电压表的电压在1~2V间变化,使热空气进口温度稳定在某一值,约数分钟,冷水出口温度不变时,读下第一组数据,它们是:热空气进口温度T1,热空气出口温度T2,冷水进口温度t1,冷水出口温度t2。

随后,改变冷水流量(空气流率),保持空气流率(冷水流量)不变,读得T1、T2、t1、t2四数组数据。

每改变一次冷水流量和空气流率,必须待热空气的进口及冷水出口温度稳定后,再读取数据。

空气流率改变后,加热量随之改变。

六、实验操作原则及内容

(一).实验操作原则:

1.先开水,后开气源,开气源后才可开加热,以免电阻丝烧坏。

2.做完实验后应先关加热源,等气体温度降低至60℃后,方可关闭气源。

3.每改变一次冷水流量和空气流率,必须待热空气的进口及冷水出口温度稳定后,再读取数据。

空气流率改变后,加热量随之改变。

(二).实验内容:

1.测定水–空气在常用流速范围内的传热系数。

2.先设定一种操作条件,待达到定态操作后,再增加热(或冷)流体流量50%,并维持热(或冷)流体进出口温度不变。

你认为采取的措施并在实验中实施。

七、实验数据处理中注意事项说明:

1.计算式Q=qv.ρ.Cp. Δt 中,物性参数依据流量计所在位置流体温度查。

Cp 依据定性温度t m =(t 1+t 2)/2查。

2.气体流量须-按室温,风机风压,按理想气体方程校正。

3.传热推动力t m m t t ∆⋅∆=∆ε逆的校正因子t ε∆按下式计算:

)1(2ln )1(11ln

R R P R P R P

R t '++-'⋅-⋅--⋅'=∆ε 式中:2121t t T T R --= 12+='R R 1

112t T t t P --= 4.传热量Q 以冷水(走管程)获得的热量为基准。

八、实验数据处理结果的讨论及要求

1.K 值随着气体流率的增加而增加,符合《化工原理》所述。

2.由于气体一侧的α2远小于液体α1一侧,故传热阻力主要在气体一侧α2,故实验时,改变气体流量对K 值影响大。

3.由于液体的密度、热容远大于气体的,因而液体侧的扰动与误差对实验结果的影响明显。

调试时液体在小流量范围(60~20 L/H )内变化。

这样,气体流量改变时,液体的出口温度变化较大,读数误差影响较小。

4.列表表示冷(热)流体流量变化后,传热量、传热平均推动力及传热系数的变化情况。

并可得到什么结论?

(2)按实验内2的实施结果。

九、思考题

1.在实验中有哪些因素影响实验的稳定性?

2.影响传热系数K 的因素有哪些?

3.在传热中,有哪些工程因素可以调动,你在操作中主要调动哪些因素,应如何着手?。