ZL15轮式装载机变速器项目设计方案

- 格式:doc

- 大小:1.34 MB

- 文档页数:46

东北师范大学高等教育自学考试国际经济与管理专业(本科)毕业论文论文题目:论文作者:准考证号:身份证号:摘要农业是中国可持续发展的核心和关键,作为人类生存和农业发展基础的农业资源应受到更加广泛的重视。

农业是中国可持续发展的核心和关键,作为人类生存和农业发展基础的农业资源应受到更加广泛的重视。

本文从农业资源角度出发,探讨了中国农业可持续发展的内涵、特征和农业可持续发展面临的农业资源问题,提出了中国农业可持续发展的对策。

关键词:农业循环经济低碳经济农业可持续发展对策1.中国农业循环经济可持续发展的意义1.1 循环型农业循环型农业是循环经济理念在农业经济建设中的体现和应用循环型农业的概念可概括为: 尊重生态系统和经济活动系统的基本规律, 以经济效益为驱动力, 以绿色GDP 核算体系为导向, 按照3R 原则, 通过优化农业产品生产至消费整个产业链的结构, 实现物质的多级循环使用和产业活动对环境的有害因子零排放的一种农业经营模式。

以经济效益为驱动力体现的是经济规律, 市场经济条件下, 只有有了经济效益的活动才能更好地保护生态环境, 3R 原则是循环型农业的精髓, 零排放则是循环型农业具体的可操作目标。

传统的农业发展模式将生态环境保护与农业发展两者对立起来, 而循环型农业将二者有机的结合起来, 使二者相互促进,相互发展, 这是循环型农业的创新。

1.2 《中国21世纪议程》对中国农业可持续发展的进一步明确《中国21世纪议程》对中国农业可持续发展的进一步明确为:保持农业生产率稳定增长,提高食物生产和保障食物安全,发展农村经济,增加农民收入,改变农村贫困落后状况,保护和改善农业生态环境,合理、永续地利用自然资源,特别是生物资源和可再生资源,以满足逐年增长的国民经济发展和人民生活的需要。

从农业资源角度来理解,农业可持续发展就是充分开发、合理利用一切农业资源,合理地协调农业资源承载力和经济发展的关系,提高资源转化率,使农业第3 页共13 页资源在时间和空间上优化配置达到农业资源永续利用,使农产品能够不断满足当代人和后代人的需求。

毕业设计题目ZL15型轮式装载机工作装置设计系别电气工程系专业机电一体化班级0810班姓名学号指导教师日期设计任务及要求课题名称(包括主要技术参数)及要求ZL15型装载机工作装置设计装载机工作装置斗容:0.93m额定载重量:1.5t柴油机功率:50kw整机重量:5.1t最大卸载高度:2500m最小卸载距离:850mm要求:保证装载机工作的功能,满足工程机械的各项使用性能。

课题内容几工作量1.总体方案确定2.工作装置结构形式分析3.工作装置运动分析4.工作装置性能分析5.图纸设计6.电算程序7.译文(机械设计类)摘要我所设计的ZL15装载机既保留了传统装载机的优点,而有具有新的性能和优点。

本次设计主要进行的工作装置的设计。

装载机采掘和卸载货物的作业是通过工作装置的运动实现的。

装载机的工作装置由铲斗,动臂、摇臂、连杆及液压系统等组成。

铲斗以铲装物料;动臂和动臂油缸的作用是提升铲斗并使之与车架连接;转斗油缸通过摇臂,连杆使铲斗转动。

动臂的升降和铲斗的转动采用液压操作。

先对装载机的发展概况几设计的指导思想、特点、任务进行概述,然后确定方案,在技术设计部分罗列了ZL15装载机的主要技术性能和参数,进行了牵引特性计算,工作装置设计。

工作装置设计中有工作装置运动分析,对铲斗、动臂、连杆机构进行设计等几部分组成。

在工艺设计中叙述了工艺工程。

应用程序计算了受力分析。

总之,整个设计是有序地完成的。

在整个设计的过程中,在老师及其他老师的指导下顺利完成的,通过这次设计,我学到很多东西,在实践中把大学中所学的知识综合运用复习了一次,同时也学到很多新的东西,受益非浅。

在此,本人表示衷心感谢!并真诚希望各位老师对我提出宝贵的意见。

关键词:装载、液压操作、机构。

毕业设计目录课题内容几工作量 (1)目录 (1)1.装载机的应用与发展状况 (1)1.1 轮式装载机的介绍 (1)1.2 装载机在地下开采中的应用 (2)1.3 我国装载机的发展前景 (3)2.轮式装载机总体参数的确定 (1)2.1 装载机铲掘时的作业阻力 (1)2.1.1插入阻力 (1)2.1.2铲起阻力 (2)2.1.3转斗阻力矩 (3)3.装载机的总体布置 (3)3.1 装载机的总体布置原则 (3)3.1.1总体布置的内容 (3)3.1.2总体布置的原则 (3)3.1.3总体布置的基准选择 (4)3.1.4设计中应考虑的整机性能 (4)3.2 装载机各部件的布置 (5)3.2.1发动机和传动系的布置 (5)3.2.2工作装置布置 (5)3.3 装载机的总体构造和分类 (7)3.3.1装载机的总体构造 (7)3.3.2装载机的分类 (7)3.3.3装载机的作业方式 (8)4.装载机工作装置设计 (9)4.1 工作装置结构分析 (9)4.1.1结构形式的选择 (10)4.2 铲斗设计 (10)4.2.1铲斗结构形式的选择 (10)4.2.2铲斗容积 (12)4.3 工作机构连杆系统的尺寸参数设计 (15)4.3.1工作装置结构设计 (15)4.3.2装载工作对工作机构设计的要求 (16)4.3.3机构分析 (17)4.3.4动臂形状的选择 (22)4.4 工作装置强度计算 (23)4.4.1计算位置 (23)1毕业设计4.4.2外载荷的确定 (23)4.4.3工作装置受力分析 (25)4.4.4动臂强度校核 (29)4.5 装载机工作装置中油缸作用力的确定 (32)4.6 工作装置的限位机构 (32)4.6.1铲斗转角限位装置 (33)2毕业设计1.装载机的应用与发展状况1.1 轮式装载机的介绍金属矿山的开采可划分为露天开采和地下开采两大类。

15工程专项施工方案一、项目概况二、施工组织管理1.成立项目管理小组,负责协调各专业施工进度以及沟通与业主和设计方。

2.明确分工,明确各部门职责,做好横向与纵向的协作3.建立现场安全指挥部,定期召开安全会议,确保施工安全4.建立现场考核机制,对施工人员进行定期考核,奖惩分明三、施工技术方案1.地基处理:地基填土采用振实法施工,在填土过程中,定期对填土层数和密实度进行检测,确保地基的承载力与稳定性。

2.混凝土浇筑:采用搅拌站现场配制混凝土,配制过程中注意质量控制,确保强度与稳定性。

3.结构施工:房屋结构采用钢筋混凝土框架结构,梁柱节点采用焊接连接,确保结构的稳定性和安全性。

4.外墙装饰:外墙装饰采用幕墙系统和石材贴面饰面,确保建筑外观的美观与耐久性。

5.室内装饰:室内装饰采用环保材料,在材料选择上注重健康与环保,舒适与实用。

四、施工安全管理1.明确责任:各部门明确安全责任,建立安全责任追究机制。

2.安全培训:对施工人员进行定期的安全培训,增强安全意识。

3.安全设施:配备完善的安全设施,如安全网、安全带等,确保高空作业安全。

4.安全检查:定期进行安全检查,及时发现隐患,采取措施加以解决。

五、施工质量管理1.质量标准:严格按照设计要求和施工规范进行施工,确保施工质量达标。

2.质量检测:定期进行施工质量检测,对不良工程及时进行整改。

3.质量管理人员:配备专业质量管理人员,负责施工质量的监督和管理。

六、环境保护措施1.施工噪音:在施工过程中,采取隔音措施,减少对周围环境的影响。

2.施工粉尘:采用湿法施工,减少施工粉尘的扩散,保护周围环境的清洁。

3.污水处理:对施工过程产生的污水进行处理,达标排放,保护当地水质环境。

七、施工进度管理1.编制施工计划:根据项目需求和工期要求,合理制定施工计划,保证工程按时完工。

2.施工调度:根据施工计划,合理安排施工队伍和设备,确保施工进度。

3.进度跟踪:定期进行施工进度跟踪和汇报,及时发现问题,采取相应措施解决。

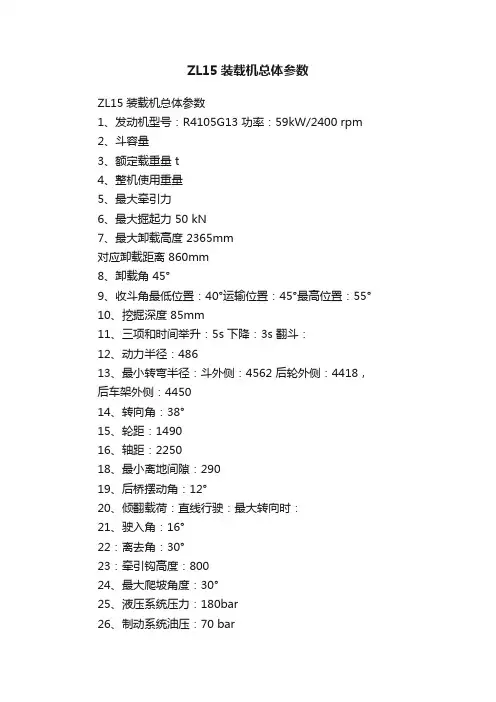

ZL15装载机总体参数ZL15装载机总体参数1、发动机型号:R4105G13 功率:59kW/2400 rpm2、斗容量3、额定载重量 t4、整机使用重量5、最大牵引力6、最大掘起力 50 kN7、最大卸载高度 2365mm对应卸载距离 860mm8、卸载角45°9、收斗角最低位置:40°运输位置:45°最高位置:55°10、挖掘深度 85mm11、三项和时间举升:5s 下降:3s 翻斗:12、动力半径:48613、最小转弯半径:斗外侧:4562 后轮外侧:4418,后车架外侧:445014、转向角:38°15、轮距:149016、轴距:225018、最小离地间隙:29019、后桥摆动角:12°20、倾翻载荷:直线行驶:最大转向时:21、驶入角:16°22:离去角:30°23:牵引钩高度:80024、最大爬坡角度:30°25、液压系统压力:180bar26、制动系统油压:70 bar27、转向系统压力:14 bar28、轮胎规格:16/70-2029、轮辋规格:30、提升缸:2只缸径90 行程51531、翻斗缸:1只缸径110 行程40832、转向缸:2只缸径63 行程28233、转向器型号:BZZ5-31534、工作泵型号:CBY205035、多路阀型号:ZL2036、车速:F1: F2: F3:R1: R2: R3:37、驱动桥传动比:主传动:轮边传动:38、变速箱传动比:F1: F2: F3:R1: R2: R3:39、外形尺寸:全长:斗放平:5470 运输位置:5445全宽:轮外侧:1900 斗宽:2000全高:驾驶室顶高:2850 斗举升最高:4225。

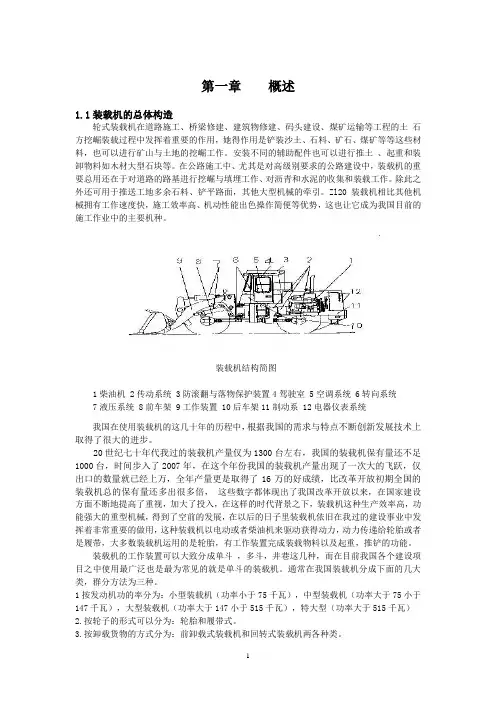

第一章概述1.1装载机的总体构造轮式装载机在道路施工、桥梁修建、建筑物修建、码头建设、煤矿运输等工程的土石方挖崛装载过程中发挥着重要的作用,她得作用是铲装沙土、石料、矿石、煤矿等等这些材料,也可以进行矿山与土地的挖崛工作。

安装不同的辅助配件也可以进行推土、起重和装卸物料如木材大型石块等。

在公路施工中、尤其是对高级别要求的公路建设中,装载机的重要总用还在于对道路的路基进行挖崛与填埋工作、对沥青和水泥的收集和装载工作。

除此之外还可用于推送工地多余石料、铲平路面,其他大型机械的牵引。

Zl20装载机相比其他机械拥有工作速度快,施工效率高、机动性能出色操作简便等优势,这也让它成为我国目前的施工作业中的主要机种。

装载机结构简图1柴油机 2传动系统 3防滚翻与落物保护装置4驾驶室 5空调系统 6转向系统7液压系统 8前车架 9工作装置 10后车架11制动系 12电器仪表系统我国在使用装载机的这几十年的历程中,根据我国的需求与特点不断创新发展技术上取得了很大的进步。

20世纪七十年代我过的装载机产量仅为1300台左右,我国的装载机保有量还不足1000台,时间步入了2007年,在这个年份我国的装载机产量出现了一次大的飞跃,仅出口的数量就已经上万,全年产量更是取得了16万的好成绩,比改革开放初期全国的装载机总的保有量还多出很多倍,这些数字都体现出了我国改革开放以来,在国家建设方面不断地提高了重视,加大了投入,在这样的时代背景之下,装载机这种生产效率高,功能强大的重型机械,得到了空前的发展,在以后的日子里装载机依旧在我过的建设事业中发挥着非常重要的做用,这种装载机以电动或者柴油机来驱动获得动力,动力传递给轮胎或者是履带,大多数装载机运用的是轮胎,有工作装置完成装载物料以及起重,推铲的功能。

装载机的工作装置可以大致分成单斗,多斗,井巷这几种,而在目前我国各个建设项目之中使用最广泛也是最为常见的就是单斗的装载机。

通常在我国装载机分成下面的几大类,群分方法为三种。

![zl15轮式装载机变速器设计-毕业设计[管理资料]](https://uimg.taocdn.com/320784ee650e52ea54189832.webp)

本科学生毕业设计ZL15轮式装载机变速器设计院系名称:汽车与交通工程学院专业班级:车辆工程07-9班学生姓名:宇信潼指导教师:王永梅职称:讲师黑龙江工程学院二〇一一年六月The Graduation Design for Bachelor's DegreeDesign Of ZL15 WheelLoader TransmissionCandidate:Yu XintongSpecialty: Vehicle EngineeringClass: 07-9Supervisor: Lecturer. Wang YongmeiHeilongjiang Institute of Technology2011-06·Harbin摘要轮式装载机属于铲土运输机械类,是一种广泛用于公路、铁路、建筑、水电、港口和矿山等建设工程的土石方施工机械。

具有作业速度快、效率高、机动性好、操作轻便等优点,对于加快工程建设速度,减轻劳动强度,提高工程质量,降低工程成本都发挥着重要的作用,是现代机械化施工中不可或缺的设备之一。

变速器是传动系统中重要的“三大件”之一,它的结构复杂,材质要求高,加工难度大。

其功能是改变来自发动机的转矩与转速,使其配合工作人员和工作环境发挥其应有的作用。

本文首先确定变速器主要部件的结构型式和主要设计参数,在分析变速器各部分结构形式、发展过程及其以往形式的优缺点的基础上,确定了总体设计方案,采用传统设计方法对变速器各部件齿轮、轴和同步器进行设计计算并完成校核。

最后运用AUTOCAD完成装配图和主要零件图的绘制。

关键词:轮式装载机;变速器;齿轮;轴;同步器ABSTRACTWheel loader shovel soil transportation machinery belongs to, is a widely used in road, railway, construction, water and electricity, ports and mining and other construction engineering conditions construction machinery. With homework speed, high efficiency and convenient operation flexibility good, etc, and to speed up eng-ineering construction speed, reduce labor intensity, improving engineering quality, reduce project costs play an important role in modern mechanical construction, is one of the indispensable is transmission system important "3 big", it is one of the complicated structure, and the material of the demand is high, processing is difficult. Its function is to change from engine torque and speed, and make it work environment with staff and play their due role.This paper first determine the transmission of the main parts of structure and main design parameters, and on the analysis of various parts structure, transmission is developing process and the advantages and disadvantages of past form, on the basis of overall design scheme determined, the traditional design method of the transmission parts gear, axis and synchronizer for design calculation and complete using AUTOCAD complete assembly drawings and main component drawing.Key words:Wheel loaders; Transmission; Gear; Axis; Synchronizer目录摘要 (I)Abstract (II)第1章绪论 (1)选题的背景 (1)国内外研究现状 (1)国外轮式装载机发展现状 (1)国内轮式装载机发展现状 (3)国内轮式装载机发展趋势 (4)目的、依据和意义 (5)变速器的特点和设计要求及内容 (5)第2章装载机基本参数的选定 (6)装载机 (6)装载机概述 (6)装载机型号选定 (6)装载机发动机 (7)装载机发动机概述 (7)装载机发动机型号选定 (8)装载机变矩器 (9)变矩器概述 (9)变矩器特性参数 (9)变矩器特性参数选定 (10)本章小结 (10)第3章变速器总体布置设计 (11)设计方案确定 (11)变速器传动比确定 (11)最大传动比确定 (11)最小传动比确定 (12)变速器传动比分配 (12)传动路线确定 (13) (13) (13)本章小结 (13)第4章齿轮的设计及校核 (14) (14) (14) (14) (15) (19) (19) (20) (20) (25)第5章变速器轴和轴承的设计与选择 (26) (26) (26) (27) (28) (31) (34)Ⅰ轴的轴承选择与校核 (34)Ⅱ轴的轴承选择与校核 (35)Ⅲ轴的轴承选择与校核 (35)Ⅳ轴的轴承选择与校核 (36)Ⅴ轴的轴承选择与校核 (36)本章小结 (37)第6章换挡同步机构的选择与设计 (38) (38) (38) (38) (39) (39) (40) (40) (40) (40) (41) (41)结论 (42)致谢 (43)参考文献 (44)附录 (45)第1章绪论选题的背景装载机属于铲土运输机械类,是一种通过安装在前端一个完整的铲斗支承结构和连杆,随机器向前运动进行装载或挖掘,以及提升、运输和卸载的自行式履带或轮胎机械。

北京信息科技大学毕业设计(论文)题目:ZL50轮式装载机行星式动力换挡变速箱设计学院:机电工程学院专业:车辆工程学生姓名:班级/学号指导老师/督导老师:起止时间:2013年4月10日至2013年6月13日摘要ZL50装载机是我国轮式装载机系列中的中型产品,该机是一种较大型的以装卸散状物料为主的工程机械,广泛应用于矿山、基建、道路修筑、港口、货场、煤场等地进行装载、推土、铲挖、起重、牵引等作业。

ZL50装载机属于ZL系列,采用轮式行走系,液力机械传动系,铰接式车架,工作装置采用液压操纵。

所以该机具有机动性好、转向灵活、生产率高、操纵轻便等优点,另外,该机后桥布置为摆动桥,增加了整机的稳定性,所以该机的安全性好。

ZL50装载机采用液力变矩器、动力换档变速箱、四轮驱动、液压转向、嵌盘式制动器、铰接式车架的先进结构,具有牵引力大、操作方便、转弯半径小、作业效率高等优点。

本设计中采用行星式动力换档变速箱,它具有3个离合器和3根轴,且轴安装在壳体内,使变速箱结构简单、便于维修。

变速箱具有两个前进档和一个后退档,可以产生3个速度。

本设计为ZL50轮式装载机行星式动力换挡变速箱,此变速箱具有结构紧凑、载荷容量大、传动效率高、齿间负荷小、结构刚度好、输入输出轴同心以及便于实现动力与自动换挡等优点,同时也有结构复杂、零件多、制造精度高、维修困难等缺点。

随着制造加工精度的提高,这种变速箱不仅在工程车辆上得到了广泛应用,在汽车上的应用也日益广泛。

首先通过发动机与液力变矩器的匹配设计计算,使发动机功率得到充分利用,进而改善装载机牵引性能,然后选择装载机的传动方案,变速箱有两个前进档位,一个后退档位,通过操纵两个换挡离合器即可实现换挡。

离合器类型为双离合器,换挡迅速平稳。

最后进行了变速箱主要参数的确定和配齿计算,通过主要零部件的强度刚度计算以及轴承寿命验算,变速箱满足了设计要求。

关键词:轮式装载机;匹配;变矩器;牵引特性;行星式变速器,动力换挡AbstractThe loader ZL50 is wheel type and it is more bigger among the series made in our country .It is suitable for loading discharging materials and it applies for mine、capital construction 、road building、port、field、coal field and carries loading、pushing dust、diging、rising weight、.The loader ZL50 is ZL series .It adopts wheel type system、liquid engine driving system、ream meet vehicle type、,working set of hydraulic pressure controlling. So it has good flexibility、turning agility、high productivity、controlling handiness ets. Its back bridge is swing bridge ,so increases the stability of whole machine, and it has a good security.Being equipped with advanced devices such as hydraulic torque converter、power shift gearbox、four wheel driving 、hydraulic steering gear、chuck disk break and artiallated frame. So the loader model ZL50 is featured with high pulling capacity、small turning radius. all of which make it possible for easy operation. thus resulting in the high efficiency of our product.In my design, I adopt counter shaft、power shift transmission. It is equipped with one church and four axles. The axles is placed in room, so the transmission’s construction is simple and maintenance is easy. the transmission has two forward and one reverse gear, it can provide three speeds.The design for the ZL50 loader planetary power shift transmission, the gearbox has a compact, load capacity, transmission efficiency, the load between teeth small, the structure stiffness, input and output shaft concentric and easy to implement dynamic and automatic shift, etc., but also a complex, multi-part, high precision manufacturing, maintenance problems and other shortcomings. As the manufacturing process to improve the accuracy of such transmission-type vehicles not only in engineering has been widely used in automotive applications are increasingly widespread.First, by matching the engine and torque converter design and calculation, the engine power are fully utilized, Loader in order to improve traction performance, and then select the loader transmission scheme, transmission has two forward gears, back a gear, shifting through the manipulation of the two clutch shift can be realized. Clutch type dual clutch, shift quickly and smoothly.Finally, to determine the main parameters of the transmission and distribution gear calculation, calculated by the intensity of the main components and checking the bearing life, transmission to meet the design requirements.Keywords: wheel loaders, matching, tractive characteristics, planetary transmission, power shift .目录摘要 (I)ABSTRACT .......................................................................................................................................... I I 第一章概述 (1)1.1装载机的总体构造 (1)1.2整机传动系统设计 (1)1.3设计任务书 (1)第二章传动方案设计与分析 (4)1.2工程机械行星式变速器特点 (4)1.3串联组成式行星变速箱设计原则 (4)1.4两自由度行星变速箱传动方案的选择 (4)第三章发动机与液力变距器的匹配计算 (5)3.1画发动机的外特性曲线及液力变矩器的无因次特性曲线 (5)3.2选择合适的液力变矩器的有效直径D (7)3.3作发动机与液力变矩器共同工作输入输出特性曲线。

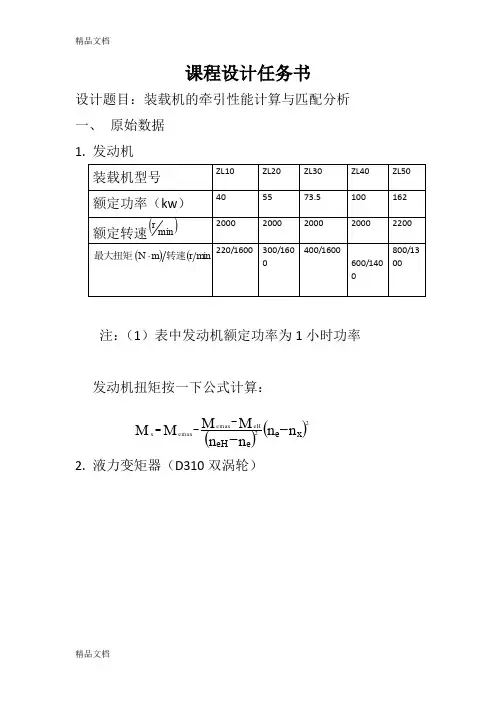

课程设计任务书设计题目:装载机的牵引性能计算与匹配分析 一、 原始数据 1. 发动机注:(1)表中发动机额定功率为1小时功率发动机扭矩按一下公式计算:()()n n n n M M M M x e e eH eH e e x ----=22max max 2. 液力变矩器(D310双涡轮)3.整机参数机重与桥荷几何尺寸轮胎规格液压系统传动比车速要求4. 其他参数传动系效率ηm =0.90(不计变矩器效率) 物料容重m kn 318=γ路面附着系数7.0=ψ路面滚动阻力系数3.0=f二 设计要求根据给定的原始数据,完成下述计算分析工作 1. 确定变矩器有效直径D 2. 绘制变矩器原始特性曲线3. 绘制发动机与变矩器共同工作的输入特性曲线4. 绘制发动机与变矩器共同工作的输出特性曲线5. 确定变速箱的档位数与各档传动比6. 绘制牵引特性曲线,标出各特征工况7. 绘制动力特性曲线,计算动力特性指标8. 分析机器的整机性能以及匹配的合理性等 提示:轮胎动力半径r d 计算方法轮胎在软路面上滚动时:b r r d ∆-=0式中:r 0:轮胎自由半径 b :轮胎断面宽度∆ :系数,对低压轮胎,在松软土壤上,10.008.0-=∆;在密实土壤上,15.012.0-=∆;对高压胎,12.010.0-=∆。

轮胎在硬路面上滚动时: [])1(20254.0λ-+=b d rd式中:d 轮辋直径,in ,1in=0。

0254m ;b :轮胎断面宽度,in ;λ 轮胎径向变形系数。

对标准胎或宽断面轮胎,16.012.0-=λ;对超低压拱形胎,3.02.0-=λ;轮胎动力半径r d m滑转率曲线:()F k p δδ=:对于工业履带车辆:其典型的地面条件是自然密室的粘性新切土(含水量通常为()W T W 6.04.0-=,δ曲线可采用近似方程绘制(在5.00-=δ的范围内):⎪⎭⎫⎝⎛+=G F F Kp φδφ1.14Kp92.305.0G ,对于轮式机械:⎪⎭⎫⎝⎛+=G F F Kp φδφ8Kp25.91.0G 式中:驱动轮有效牵引力,等于切线牵引力减去驱动轮上的滚动阻力。

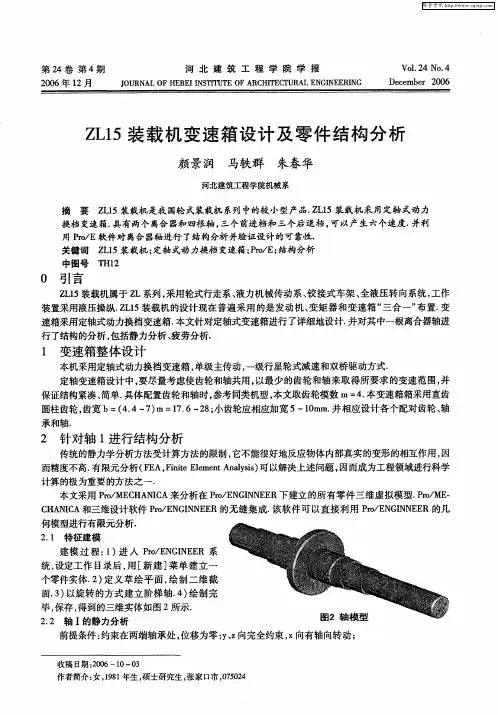

设计题目:ZL15装载机总体及变速箱设计(3轴及齿轮)设计人:摘要我所设计的ZL15装载机既保留了传统装载机的优点,而且具有新的性能和优点。

本次设计主要进行的是变速箱的设计。

ZL15装载机属于小型土方机械,广泛应用于城市建设工地及货场、煤场、仓库等装载及堆放松散货料的场所,并且可以用来完成轻度的挖掘及平整场地作业。

ZL15型装载机属于ZL系列,采用轮式行走系,液力机械传动系,铰接式车架,所以该机具有机动性好、转向灵活、生产率高、操纵轻便等优点。

另外,该机后桥布置为摆动桥,增加了整机的稳定性,所以该机的安全性好。

ZL15型装载机采用定轴式变速箱,结构简单,制造成本较低,维修方便,特别是采用离合器外置式时,变速箱体尺寸小,便于总体布置。

本机在设计中,参考同类机型,选用最佳传动方案,使机构简单,操作方便,并满足作业要求。

定轴式变速箱采用动力换挡,使驾驶室操作便捷,减少劳动强度。

变速箱设计包括:变速箱型式的选择、传动比最终的确定、传动简图设计(前三后三档位)、所有齿轮的配齿计算、Ⅰ轴和Ⅱ轴离合器设计、结构设计(包括轴、轴承以及齿轮的选择校核计算)。

【关键词】轮式装载机定轴式变速箱换挡离合器变速箱设计设计题目:ZL15装载机总体及变速箱设计(3轴及齿轮)设计人:ABSTRACTThis type of ZL15 loader that I have designed has the common virtues of the traditional loaders.And it has some new-improved virtues and function.In my design progress,I put emphasis on the gearbox design. The ZL15 loader belongs to pint-size earthmoving machine.It is suitable for the construction site, the freight yard and so on, where the bulk materials are placed. Other more, it can dig and level lightly.ZL15 loader belongs to ZL series, using wheeled walking system, hydro mechanical drive, articulated car frame, so the loader has many advantages, such as good maneuverability、turning agility、high productivity、operate portability, and so on. In addition, setting the latter bridge as Swing Bridge increases the overall stability and the safety of the machine.The ZL15 loader is adopted fixed-axis gear-box, which can simplifies the structure of the whole machine, lowers production costs and make it easier for general service. In the design, after referring to the same type machine, the best transmission scheme is adopted finally, which can minimize the number of the parts and makes the machine has reasonable transmission ratio, so as to satisfy the demand of operation. The fixed-axis gear-box adopts dynamic gear-shifting, which makes the operation of the cab handier, and reduces the intensity of labor.Gearbox design, including: the choice of transmission type, to determine the final drive ratio, transmission schematic design (three after three stalls), all gears with teeth, Ⅰaxis and Ⅱaxis clutch design, structural design (including the axis , the choice of bearings and gears check prices).【KEY WORDS】 wheeled loader fixed-axis gear-box Gear-shifting sleeveGearbox design设计题目:ZL15装载机总体及变速箱设计(3轴及齿轮)设计人:目录第1章前言 (1)第2章总体设计 (2)2.1 概述 (2)2.2 选择确定总体参数 (2)2.3 装载机底盘部件型式选择 (12)第3章牵引计算 (20)3.1 柴油机与变矩器联合工作的输入与输出特性曲线 (20)3.2 确定档位及各档传动比 (24)3.3 运输工况牵引特性曲线 (27)3.4 求出各档最高车速并分析牵引特性 (29)第4章总体布置 (35)4.1 估计各部件重量并确定部件位置坐标 (35)4.2 各部件布置 (35)4.3平衡重计算 (39)4.4 验算轮胎载荷 (40)第5章定轴式动力换档变速箱设计 (42)5.1 传动比的确定 (43)5.2 传动简图设计 (45)5.3 配齿计算 (48)5.4 离合器设计 (50)5.5 结构设计 (53)设计题目:ZL15装载机总体及变速箱设计(3轴及齿轮)设计人:第6章毕业设计小结 (70)参考文献 (72)附:英文翻译英文原文设计题目:ZL15装载机总体及变速箱设计(3轴及齿轮)设计人:设计题目:ZL15装载机总体及变速箱设计(3轴及齿轮) 设计人:设计项目计算与说明结果1.轴距L —它的改变会影响以下几个方面的整机性能:A :影响前后桥轴荷的分配。

ZL30G轮式装载机自动变速箱的研究的开题报告一、背景介绍随着工程机械行业的发展,自动化技术越来越受到重视。

作为一种重要的工程机械,轮式装载机在国内外市场上都有着广泛的应用。

随着生产技术和市场的不断进步,轮式装载机自动变速箱的研究和开发也越来越受到重视。

自动变速器是一种可以自动调节齿轮比,使发动机以最佳工作速度工作的装置,从而提高装载机的效率和性能。

二、研究意义自动变速箱的研究不仅可以提高轮式装载机的工作效率和性能,还可以减少人为操作对机械的磨损和损坏,从而延长机械的使用寿命。

此外,自动变速箱可以更好地适应不同的工作环境和工作任务,提高装载机的适应性和灵活性,提高装载机在市场中的竞争力。

三、研究内容和方法本研究将选取国内知名制造商生产的ZL30G轮式装载机作为样本,通过对轮式装载机自动变速箱工作原理和结构进行分析,研究和探讨自动变速箱的工作特点、优势和适用范围,深入分析其在装载机性能提升、工作效率提高、燃油经济性等方面的作用,同时还将通过对自动变速器控制系统的优化设计,探究自动变速器的控制算法和控制参数,提高其响应速度和稳定性。

研究方法主要是通过文献资料搜集、实地调查和现场测试等多种手段,综合运用理论分析和实验研究的方法进行研究,并借助CAD软件对自动变速箱的设计方案进行优化和验证。

四、预期成果及应用前景通过本研究,可以深入了解轮式装载机自动变速箱的工作原理和结构,掌握自动变速器控制算法和控制参数优化的方法,提高轮式装载机的性能和工作效率,加强轮式装载机在市场中的竞争力,同时还可以提高轮式装载机的安全性和可靠性,延长装载机的使用寿命。

本研究成果可以广泛应用于轮式装载机制造商和其他相关领域,推动轮式装载机工业化水平的提高和自动化技术的应用,促进国内工程机械行业的发展。

ZL15轮式装载机变速器项目设计方案第1章绪论1.1 选题的背景装载机属于铲土运输机械类,是一种通过安装在前端一个完整的铲斗支承结构和连杆,随机器向前运动进行装载或挖掘,以及提升、运输和卸载的自行式履带或轮胎机械。

它广泛用于公路、铁路、建筑、水电、港口、和矿山等工程建设。

装载机具有作业速度快、效率高、机动性好、操作轻便等优点,因此成为工程建设中土石方施工的主要机种之一,对于加快工程建设速度,减轻劳动强度,提高工程质量,降低工程成本都发挥着重要的作用,是现代机械化施工中不可或缺的装备之一[8]。

装载机可以用以下的方法来分类:(1)按用途分。

分为露天装载机,用于露天作业;地下装载机,用于地下作业。

(2)按发动机功率分。

分为小型的,功率小于73.55kw;中型的,功率为73.55~147.10kw;大型的,功率为147.10~514.85kw;特大型的,功率大于514.85kw。

(3)按行走机构类型分。

分为轮胎行走机构(又分带铰接式车架和带有后轮转向的刚性车架两种);履带行走机构。

(4)按铲斗卸载方式分。

分为前端式(又分为仅可前卸和既可前卸、又可一侧或两侧卸载两种);后卸式;既可前卸、又可后卸。

(5)按传动形式分。

分为机械传动;全液压驱动;液压机械传动;电传动。

(6)按发动机类型分。

分为柴油机式(燃式);汽油机式;电动轮机式。

(7)按动臂在卸载时是否回转动分。

分为不回转的;半回转的(回转90°);全回转的(赚栋360°)。

目前应用最广泛的是液力机械传动、带有铰接式车架、大型轮胎行走的前卸式装载机。

装载机变速器是装载机的重要部件之一,主要实现装载机在行进过程中变速及倒车功能。

它由几十个零件组成,零件之间的装配关系相当复杂。

因此变速箱的设计需要较长的时间和反复的实验。

1.2 国外研究现状1.2.1 国外轮式装载机发展现状在经历了50~60年的发展后,到20世纪90年代中末期国外轮式装载机技术已到达相当高的水平。

基于液压技术、微电子技术和信息技术的各种智能系统已广泛应用于装载机的设计、计算操作控制、检测监控、生产经营和维修服务等各个方面,是国外轮式装载机在原来的基础上更加“精制”,其自动化程度得以提高,从而进一步提高生产效率,改善了司机的作业环境,提高了作业舒适性,降低了噪声、振动和排污量,保护了自然环境,最大限度地简化维修、降低作业成本,使其性能、安全性、可靠性、使用寿命和操作性能都能达到了很高水平。

(1)产品形成系列,更新速度加快并朝大型化和小型化发展产品的系列化、成品化、多品种化成为主流。

为了适应市场需求,各厂商加快了产品的更新换代,如以卡特彼勒为代表的美国,以小松公司为代表的日本和装载机生产第三大集团西欧各厂家都加快推出多功能,全面兼顾动力性、机动性与灵活性的新产品,以满足不同用途用户的需要。

此外,装载机的大小规格向两头延伸,以适应大型露天煤矿或金属矿和狭窄施工场所,如仓库、货栈、农舍、低下等场所的装载作业。

这些产品如美国克拉克公司生产的675型,功率1000W,而日本东阳远搬株式会社生产的310型,斗容量仅0.113m功率9.8W。

此外,装载机还向高卸位、远距离作业方向发展。

如JCB公司开发了伸缩臂式机,小松公司也开发了能扩大作业围带伸出机构的装载机。

(2)采用新结构、新技术,产品性能日趋完善近年开发的产品普遍采用了高性能发动机和自动换挡变速器、大流量负荷传感液压系统、前后防滑差速器多片湿式盘式制动器、行走颠簸减震等先进技术,并综合液压、微电子和信息技术制造,并应用了很多只能系统。

工作装置连杆机构推出新,各种自动功能更趋成熟、完善。

1、发动机为了解决高作业效率与低燃料消耗的矛盾,近年来开始采用发动机管理系统。

发动机管理系统亦称自动控制系统、电脑控制系统等,是电子计算机在工程机械中的应用之一。

它能及时地根据装载机的工作负荷要求调节发动机的输出功率,使装载机更有效地利用发动机的动力,减少动力损失,节约燃料,减少废气排量和噪声,同时可使发动机长期在额定点工作,增加发动机的使用寿命。

2、传动机构以卡特彼勒公司为代表的轮式装载机采用液力机械传动系统,其G系列装载机采用电子自动换挡系统可自动选择档位传动比,使换档在变速箱最佳效率点进行。

换挡离合器采用电子压力控制,行驶和换挡过程平稳,提高了生产率,延长了元件的使用寿命。

3、液压系统为了满足铲掘力和快速装卸两方面的要求,装载机工作装置采用多级液压系统。

例如小松公司的WA450型装载机设有一只转换泵,切入料堆装载时切断阀自动使该泵卸载,通过向工作装置的也流量减少,使发动机功率更多地通过变矩器传给车轮,增加牵引力。

当动臂举升时,转换阀接入,以提高举升速度。

4、工作装置20世纪90年代中末期以来装载机的工作装置已不再采用单一的Z型连杆结构,卡特彼勒公司在继IT综合多用机上开发八杆平行举升机构之后,又在其992G、924G 等轮式装载机上采用了单铸钢动臂的所谓Versa连杆机构,可承受极大的扭矩载荷,具有卓越的可靠性、耐用性及和平行举升机构相类似的作业性能。

(3)发展多种工作装置,不断满足市场需求所有厂家的产品都强调一机多用,配有快换装置及多种附件,可以换装几种到几十种甚至上百种不同的作业装置。

(4)易于维修、保养,注重环保所有产品都充分考虑可维护、维修性,各关键零部件和维护点都预留了足够的通路,保养点集中并可在地面上进行,普遍采用自动集中润滑。

大量机罩都采用可展开结构,可整体翻转,有些机型的驾驶室还可整体倾翻。

许多产品发动机风扇采用液压驱动。

大部分产品设有微机操作信息中心供维修查询。

各厂家也都十分注重产品的环保,主要从降低污噪节约能源入手[8]。

1.2.2 国轮式装载机发展现状我国轮式装载机行业起步较晚,其制造技术是陆续从美国、德国和日本等国家引进的。

目前,我国轮式装载机生产技术水平只相当与发达国家20世纪90年代的生产制造水平。

虽然目前国轮式装载机生产厂家群雄并立,并且有增无减,但国企业自主开发创新能力较弱,产品更新换代以适应市场需求的能力较差,不能及时适应市场需求。

在生产制造上,工艺装备水平和生产能力低,造成关键零部件技术不过关,整机的可靠性,故障率,使用寿命,机、电、液一体化水平,外观质量,操作的灵活性和舒适性方面与先进国家产品相比差距较大。

目前我国轮式装载机的发展有如下一些特点。

(1)缺乏高科技含量,产品质量不稳定,档次低我国生产的轮式装载机的技术水平普遍较低,高科技附加值少,产品档次低,属中等偏下水平。

产品质量不稳定,国产装载机大故障的部位主要集中在传动系统,小毛病经常出现在液压系统。

(2)设备的灵活性、舒适性较差灵活性是反映装载机工作效率的重要指标。

由于设计和制造等原因,各个部件不能自如运作,工作起来笨拙不堪,现场讲是出工不出力、出力不出活。

现场作业,其环境千差万别,特别是洞室、狭窄恶劣地段工作更需要灵活性,在这方面国外的大吨位设备也远比国小吨位灵活得多。

(3)用途单一,产品规格中间大两头小我国生产的轮式装载机所配备的附属作业装置有限,造成装载机功能少、用途单一。

尽管已能生产出0.4~10t的装载机产品,但产量主要集中在1~5t围,无力生产微型级、大型级产品,造成产品机构中间大两头小的格局。

[8]1.2.3 国轮式装载机发展趋势尽管国产轮式装载机的技术发展水平与西方发达国家存在着很大的差距,但也应该考虑到历史和国情的原因。

目前国产轮式装载机亦正从低水平、低质量、满足功能型向高水平、高质量、中价位、经济实用型过渡。

从仿制仿造向自主开发过渡,各主要厂家也不断进行技术投入,采用不同的技术路线,在关键部件及系统上技术创新,摆脱目前产品设计雷同,无自己特色和优势的现状,正从低水平的无序竞争的怪圈中脱颖而出,成为装载机行业中的领先者。

其体现一下一些趋势:(1)大型和小型轮式装载机,在近几年的发展过程中,收到客观条件及市场总需求量的限制。

竞争最为激烈的中型装载机更新速度将越来越快。

(2)各生产厂家根据实际情况,重新进行总体设计,优化各项性能指标,强化结构件的强度及刚度,以使整机可靠性得到提高。

(3)优化系统结构,提高系统性能。

如动力系统的减振、散热系统的结构优化、工作装置的性能指标优化及各铰点的防尘、工业造型设计,逐步引进最新的传动系统和液压系统技术,予以国产化、商业化,降低能耗,提高性能。

(4)利用电子技术及负荷传感技术来实现变速箱的自动换挡级液压变量系统的应用,提高效率、节约能源、降低装载机作业成本。

(5)提高安全性、舒适性。

驾驶室逐步具备FOPS和ROPS功能,通过国际安全要求的认证,达到国际市场的基本要求,获得进入国际市场的许可证。

驾驶室环境将向汽车方向靠拢,转向盘、座椅、各操纵手柄都能调节,使操作者处于最佳位置工作。

(6)降低噪声和排放,强化环保指标。

随着人们环保意识的增强,许多大城市已经制定机动车的噪声和排放标准,工程建设机械若不符合排放标准,将要限制在该地区销售。

(7)广泛利用新材料、新工艺、新技术,特别是机、电、液一体化技术,提高产品的寿命和可靠性。

(8)最大限度的简化维修,尽量减少保养次数和维修时间,增大维修空间,普遍采用电子监视及监控技术,进一步改善故障诊断系统,提供排除问题的方法。

[8]1.3 目的、依据和意义变速箱又是装载机传动系组成的重要部分,起的是改变来自发动机的转矩与转速,使其配合工作人员和工作环境发挥其应有的作用。

中国民族工程机械正在巩固国市场和扩大国外市场,要配合新国四标准实施,外要与(主要欧洲的排放标准)国际标准接轨,变速箱作为传动系的一大部分,它的改动有益于装载机的动力性与环保性,在它的作用下使装载机既能符合排放标准又能完成各个工况的要求。

1.4 变速器的特点和设计要求及容本次设计主要是依据给定的ZL15轮式装载机有关参数,通过对变速器各部分参数的选择和计算,设计出一种基本符合要求的前2挡后2挡定轴式变速器。

本文主要完成下面一些主要工作:(1)参数计算。

包括变速器传动比计算、中心距计算、齿轮参数计算、各档齿轮齿数的分配;(2)变速器齿轮设计计算。

变速器齿轮几何尺寸计算;变速器齿轮的强度计算及材料选择;计算各轴的扭矩和转速;齿轮强度计算及检验;(3)变速器轴设计计算。

包括各轴直径及长度计算、轴的结构设计、轴的强度计算;(4)变速器轴承的选择及校核;(5)同步器的设计选用和参数选择;(6)变速器箱体的结构设计设计。

第2章装载机基本参数的选定2.1 装载机2.1.1 装载机概述装载机是一种用途十分广泛的工程机械,可以用来铲装、搬运、卸载、平整散装物料,也可以对岩石、硬土等进行轻度的铲掘工作。

此外,还可以刮平地面和牵引其他工程机械等作业。

换装相应的工作装置,装载机还可以进行推土、起重、装卸木料或钢管等作业,其部分可换工作装置如下图2-1[8]。