振动筛处理能力的核算

- 格式:doc

- 大小:128.00 KB

- 文档页数:11

振动筛检测的参数标准

振动筛是一种常用的筛分设备,用于分离固体颗粒和粉末材料。

振动筛的参数标准通常涉及到筛网尺寸、振幅、振动频率、处理能

力等方面。

首先,筛网尺寸是指振动筛上所采用的筛网的孔径大小,不同

的筛网尺寸适用于不同粒度的物料筛分。

通常情况下,筛网尺寸由

实际应用需求和物料特性来确定,需要根据具体情况选择合适的筛

网尺寸。

其次,振幅是指振动筛在工作过程中筛面的振动幅度,振幅的

大小直接影响到筛分效果。

通常情况下,振幅的调节需要根据物料

的特性和筛分要求来进行,一般来说,对于易筛分的物料,可以采

用较大的振幅,对于难筛分的物料,则需要适当减小振幅。

振动频率是指振动筛在单位时间内完成的振动次数,振动频率

的选择也需要根据物料的特性和筛分要求来确定,一般来说,对于

细颗粒的物料,可以采用较高的振动频率,对于粗颗粒的物料,则

可以采用较低的振动频率。

最后,处理能力是指振动筛在单位时间内处理物料的能力,处理能力的大小取决于振动筛的尺寸、筛网面积、振动参数等因素。

在实际应用中,需要根据物料的产量和筛分要求来确定振动筛的处理能力,以保证筛分效果和生产效率。

总的来说,振动筛的参数标准需要根据具体的物料特性和筛分要求来确定,合理的参数选择可以提高筛分效率,确保产品质量,降低能耗,提高生产效率。

机械振动筛设计计算

引言

机械振动筛是一种常用的分离和筛分设备,广泛应用于矿业、冶金、化工等行业。

本文旨在介绍机械振动筛的设计计算方法。

设计原理

机械振动筛通过振动力使物料在筛面上进行分层分级,实现粒度的分离。

其主要设计原理有以下几点:

1. 振动筛面:筛面的设计应具有合适的倾角和孔径大小,以便物料顺利通过。

2. 振动力:振动力的大小和振幅将影响物料在筛面上的运动状态和筛选效果。

3. 运动参数:振动筛的运动参数包括振动频率和振动方向,对物料的筛选效果有一定影响。

设计计算步骤

机械振动筛的设计计算主要包括以下几个步骤:

1. 确定物料特性:包括物料的粒度分布、湿度等参数。

2. 确定筛面尺寸和倾角:根据物料特性和处理量确定筛面尺寸,并选择合适的倾角。

3. 计算振动力和振幅:根据物料特性、筛面尺寸和倾角,计算

所需的振动力和振幅。

4. 选择振动电机:根据计算得到的振动力和振幅,选择合适的

振动电机。

5. 确定振动频率和振动方向:根据物料特性和筛选效果的要求,确定振动筛的振动频率和振动方向。

6. 设计振动筛机架:根据所选用的振动电机和振动筛的尺寸,

设计合适的机架结构。

结论

通过以上的设计计算步骤,可以得到合适的机械振动筛设计方案,以满足物料分离和筛分的需求。

参考文献:

- [1] 张三,李四,王五. 机械振动筛设计与应用[M]. 北京: 机械

工业出版社,2020.。

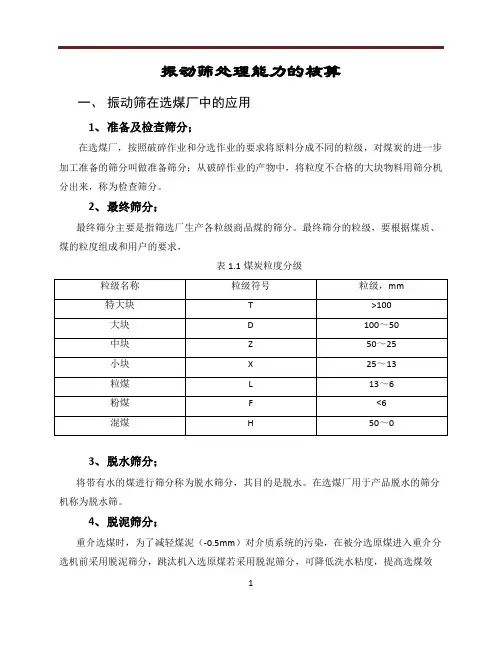

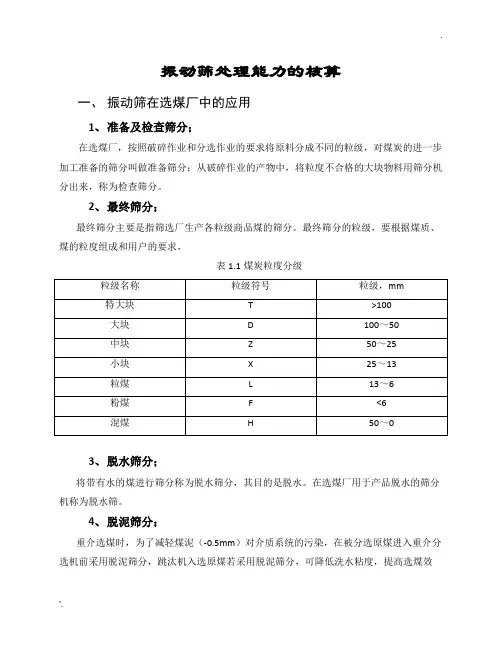

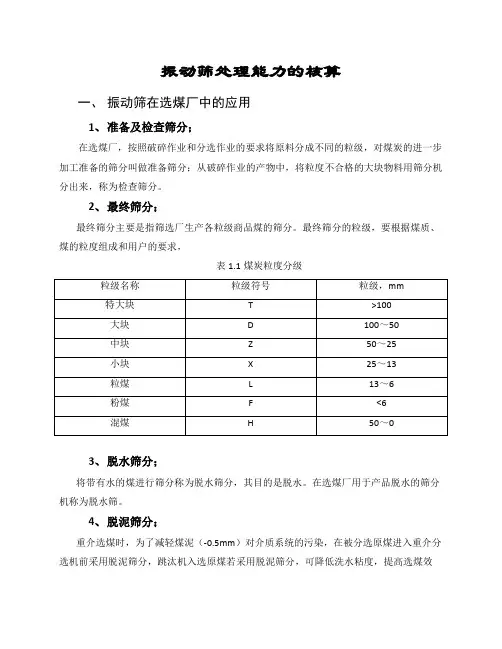

振动筛处理能力的核算一、振动筛在选煤厂中的应用1、准备及检查筛分;在选煤厂,按照破碎作业和分选作业的要求将原料分成不同的粒级,对煤炭的进一步加工准备的筛分叫做准备筛分;从破碎作业的产物中,将粒度不合格的大块物料用筛分机分出来,称为检查筛分。

2、最终筛分;最终筛分主要是指筛选厂生产各粒级商品煤的筛分。

最终筛分的粒级,要根据煤质、煤的粒度组成和用户的要求,表1.1煤炭粒度分级3、脱水筛分;将带有水的煤进行筛分称为脱水筛分,其目的是脱水。

在选煤厂用于产品脱水的筛分机称为脱水筛。

4、脱泥筛分;重介选煤时,为了减轻煤泥(-0.5mm)对介质系统的污染,在被分选原煤进入重介分选机前采用脱泥筛分,跳汰机入选原煤若采用脱泥筛分,可降低洗水粘度,提高选煤效1率。

另外为了减少高灰细泥对精煤的污染,在粗煤泥回收时也采用在筛面上加压力喷水冲洗的脱泥筛分。

5、脱介筛分;在重介选煤厂,对筛面上的重介选煤产品用喷加压力清水进行筛分,使产品与加重质分离,这种作业叫脱介筛分。

二、影响振动筛处理能力的因素1、物料特性(1)物料的松散密度根据物料分层透筛的原理,物料颗料基本上是按照物料颗粒体积的大小来分层与透筛的.而在计算振动筛处理能力时则是从物料的质量单位来计算的.因此在计算处理能力时必然要考虑物料的松散密度。

(2)物料的颗粒形状物料的颗粒形状将影响物料的透筛概率。

立方体形状的物料易于透筛,而片状物料则可能卡在筛孔中而影响透筛。

(3)物料的粒度组成由于接近筛孔尺寸的物料颗粒透筛率很低,而且极易堵孔。

这部分粒级的产品所占的比率大时,无疑将大大降低振动筛的处理能力。

因此计算振动筛处理能力时考虑了两部分粒度组成状况:一为大于筛孔尺寸的物料粒级含量;另外则为小于1/2筛孔尺寸的物料粒级含量。

(4)物料的表面水分及含量物料的含水量与含泥量增加了物料运动的阻尼,增加了物料颗粒分层与透筛的困难,同时也使筛孔尺寸减小甚至堵孔。

高含泥量的物料有时甚至无法进行筛分。

振动筛处理能力的核算一、振动筛在选煤厂中的应用1、准备及检查筛分;在选煤厂,按照破碎作业和分选作业的要求将原料分成不同的粒级,对煤炭的进一步加工准备的筛分叫做准备筛分;从破碎作业的产物中,将粒度不合格的大块物料用筛分机分出来,称为检查筛分。

2、最终筛分;最终筛分主要是指筛选厂生产各粒级商品煤的筛分。

最终筛分的粒级,要根据煤质、煤的粒度组成和用户的要求,表1.1煤炭粒度分级3、脱水筛分;将带有水的煤进行筛分称为脱水筛分,其目的是脱水。

在选煤厂用于产品脱水的筛分机称为脱水筛。

4、脱泥筛分;重介选煤时,为了减轻煤泥(-0.5mm)对介质系统的污染,在被分选原煤进入重介分选机前采用脱泥筛分,跳汰机入选原煤若采用脱泥筛分,可降低洗水粘度,提高选煤效率。

另外为了减少高灰细泥对精煤的污染,在粗煤泥回收时也采用在筛面上加压力喷水冲洗的脱泥筛分。

5、脱介筛分;在重介选煤厂,对筛面上的重介选煤产品用喷加压力清水进行筛分,使产品与加重质分离,这种作业叫脱介筛分。

二、影响振动筛处理能力的因素1、物料特性(1)物料的松散密度根据物料分层透筛的原理,物料颗料基本上是按照物料颗粒体积的大小来分层与透筛的.而在计算振动筛处理能力时则是从物料的质量单位来计算的.因此在计算处理能力时必然要考虑物料的松散密度。

(2)物料的颗粒形状物料的颗粒形状将影响物料的透筛概率。

立方体形状的物料易于透筛,而片状物料则可能卡在筛孔中而影响透筛。

(3)物料的粒度组成由于接近筛孔尺寸的物料颗粒透筛率很低,而且极易堵孔。

这部分粒级的产品所占的比率大时,无疑将大大降低振动筛的处理能力。

因此计算振动筛处理能力时考虑了两部分粒度组成状况:一为大于筛孔尺寸的物料粒级含量;另外则为小于1/2筛孔尺寸的物料粒级含量。

(4)物料的表面水分及含量物料的含水量与含泥量增加了物料运动的阻尼,增加了物料颗粒分层与透筛的困难,同时也使筛孔尺寸减小甚至堵孔。

高含泥量的物料有时甚至无法进行筛分。

直线振动筛的技术参数一、引言直线振动筛是一种常见的筛分设备,广泛应用于化工、食品、医药、冶金等行业中。

它通过振动力将物料在筛网上进行筛分,能够达到高效率、高精度的筛分效果。

本文将介绍直线振动筛的技术参数以及相关知识。

二、直线振动筛的结构直线振动筛由机身、底座、振动器等部件组成。

其中机身包括进料口、出料口和筛网等部件。

底座则是支撑整个设备的基础,通常采用钢结构。

振动器则是通过电机带动偏心块旋转产生震动力,使得物料在筛网上进行运动。

三、直线振动筛的分类根据不同的应用场合和要求,直线振动筛可以分为多种类型。

其中按照处理能力可分为小型直线振动筛和大型直线振动筛;按照结构形式可分为单层直线振动筛和多层直线振动筛;按照材质可分为不锈钢直线振动筛和碳钢直线振动筛等。

四、直线振动筛的技术参数1. 处理能力:直线振动筛的处理能力是指其每小时可处理的物料量。

不同型号的直线振动筛处理能力不同,一般在0.5~100吨/小时之间。

2. 筛分精度:直线振动筛的筛分精度是指其可以达到的最小粒度。

通常情况下,直线振动筛的筛分精度可以达到200目以上。

3. 振幅:直线振动筛的振幅是指偏心块在旋转时产生的最大位移。

不同型号的直线振动筛振幅不同,一般在1~10mm之间。

4. 振频:直线振动筛的振频是指偏心块旋转一周所需时间,单位为Hz。

通常情况下,直线振动筛的振频在25~50Hz之间。

5. 电机功率:直线振动筛所需电机功率与其处理能力、结构形式等有关。

一般来说,小型直线振动筛所需电机功率为0.25~1.5kW之间,大型直线振动筛则需要更大功率电机。

五、应用场合由于其高效率、高精度等特点,直线振动筛被广泛应用于多个领域中。

例如在化工行业中,直线振动筛可以用于过滤液体、分离固体颗粒等;在食品行业中,直线振动筛可以用于筛选面粉、糖粉等;在医药行业中,直线振动筛可以用于分离药材等。

六、结论综上所述,直线振动筛是一种常见的筛分设备,在多个领域中都有广泛应用。

影响振动筛筛分效率的五大性能参数在选厂生产中,不少矿主或多或少都遇到过振动筛达不到预想处理能力,筛分效率低等问题。

作为重要的筛分设备,振动筛的筛分效率会直接影响最终产品质量与投资成本。

通常,振动筛筛分效率的高低与很多因素有关,如物料性质、设备结构及各种性能参数。

抛开物料性质与设备结构这两方面的硬性因素,我们主要从振动筛性能参数出发,详细分析振幅、振动频率、振动方向角、筛面倾斜角以及抛射角各个参数指标对其效率的影响,以便振动筛操作人员借鉴。

1振动筛的振幅一般,振动筛型号越大,所选择的振幅也就越大。

因为振动筛的振幅越大、筛孔堵塞现象会越少,从而越利于矿石的筛分分层,获得较好的筛分生产能力。

但要注意的是,若振动筛的幅度过大,强烈振动就会对振动筛本身造成比较大的损害。

而振动筛振幅的选择通常由矿石粒度和性质来决定,当矿石颗粒小、潮湿且还具有一定黏性时,我们则需采用低频、大振幅。

此外,不同的筛分作业阶段也要选择相应的振幅和频率。

例如,选前筛分作业一般采用低频、大振幅,脱水、脱介作业则要采用高频、小振幅。

2振动筛的振动频率振动频率对矿石颗粒在筛面上的跳动状态有直接影响。

以高频振动筛为例,其高频率很好地破坏了矿浆表面的张力,使细粒物料在筛面上呈高速振荡状态,加速了有用矿物的分离,同时增加了小于分离粒度物料与筛孔接触的概率,从而创造了良好的筛分条件。

过高或过低的振动频率对筛分效率而言都是无益的。

据研究表明,不论振动筛进行何种筛分作业,振动频率维持在850-1000次/分为理想的选择。

若频率过低,同样振动强度下,振动器的偏心块重量会随之增大,不够经济;而同样振动强度下,较高的频率则会大大影响到矿石的运行速度,这也就意味着处理能力降低。

因此,振动频率并非是随意调节的,必须按照选厂实际情况调至合适范围,才能使振动筛发挥理想性能。

3振动筛的筛面倾斜角筛面倾斜角指的是筛面与水平面间的夹角,其角度的大小与振动筛的处理能力与筛分效率息息相关。

振动筛处理能力的核算一、振动筛在选煤厂中的应用1、准备及检查筛分;在选煤厂,按照破碎作业和分选作业的要求将原料分成不同的粒级,对煤炭的进一步加工准备的筛分叫做准备筛分;从破碎作业的产物中,将粒度不合格的大块物料用筛分机分出来,称为检查筛分。

2、最终筛分;最终筛分主要是指筛选厂生产各粒级商品煤的筛分。

最终筛分的粒级,要根据煤质、煤的粒度组成和用户的要求,表1.1煤炭粒度分级3、脱水筛分;将带有水的煤进行筛分称为脱水筛分,其目的是脱水。

在选煤厂用于产品脱水的筛分机称为脱水筛。

4、脱泥筛分;重介选煤时,为了减轻煤泥(-0.5mm)对介质系统的污染,在被分选原煤进入重介分选机前采用脱泥筛分,跳汰机入选原煤若采用脱泥筛分,可降低洗水粘度,提高选煤效率。

另外为了减少高灰细泥对精煤的污染,在粗煤泥回收时也采用在筛面上加压力喷水冲洗的脱泥筛分。

5、脱介筛分;在重介选煤厂,对筛面上的重介选煤产品用喷加压力清水进行筛分,使产品与加重质分离,这种作业叫脱介筛分。

二、影响振动筛处理能力的因素1、物料特性(1)物料的松散密度根据物料分层透筛的原理,物料颗料基本上是按照物料颗粒体积的大小来分层与透筛的.而在计算振动筛处理能力时则是从物料的质量单位来计算的.因此在计算处理能力时必然要考虑物料的松散密度。

(2)物料的颗粒形状物料的颗粒形状将影响物料的透筛概率。

立方体形状的物料易于透筛,而片状物料则可能卡在筛孔中而影响透筛。

(3)物料的粒度组成由于接近筛孔尺寸的物料颗粒透筛率很低,而且极易堵孔。

这部分粒级的产品所占的比率大时,无疑将大大降低振动筛的处理能力。

因此计算振动筛处理能力时考虑了两部分粒度组成状况:一为大于筛孔尺寸的物料粒级含量;另外则为小于1/2筛孔尺寸的物料粒级含量。

(4)物料的表面水分及含量物料的含水量与含泥量增加了物料运动的阻尼,增加了物料颗粒分层与透筛的困难,同时也使筛孔尺寸减小甚至堵孔。

高含泥量的物料有时甚至无法进行筛分。

在筛分过程中,既要求振动筛的处理能力大,又要求尽可能多地将小于筛孔的细粒物料过筛到筛下产物中去。

因此,筛子有两个重要的工艺指标:一个是它的处理能力,它是表明筛分工作的数量指标。

另一个是筛分效率,它是表明筛分工作的质量指标,显示筛分效果的好坏和筛分的完全程度。

所谓筛分效率,是指实际得到的筛下产物重量与入筛物料中所含粒度小于筛孔尺寸的物料的重量之比。

在实际生产中,筛网常常被磨损,部分大于筛孔尺寸的颗粒总会或多或少地透过筛孔进入筛下产物。

考虑到这种情况,可按下面的公式对筛分效率进行计算:E=β(a-θ)/a(β-θ)×100%式中β是筛下产物中所含小于筛孔级别的含量,%;a是原料和筛上产品中小于筛孔尺寸的级别的百分含量,%;θ是筛上产物中所含小于筛孔尺寸粒级的含量,%。

筛分效率的测定方法如下:在入筛的物料流中和筛上物料流中每隔15~20分钟取一次样,应连续取样2~4小时,将取得的平均试样在检查筛里筛分,检查筛的筛孔与生产上用的筛子的筛孔相同。

分别求出a、θ,代入公式中可求出筛分效率。

如果没有与所测定的筛子的筛孔尺寸相等的检查筛子时,可以用套筛作筛分分析,将其结果绘成筛析曲线,然后由筛析曲线图中求出该级别的百分含量a和θ。

有时用全部小子筛孔物料来计算筛分效率,这样算得的结果叫总筛分效率。

有时只对其中的几个粒级作计算,算得的结果叫部分筛分效率。

全部小于筛孔的物料,包含易筛粒和难筛粒,所以总筛分效率就是这两类粒子的筛分效率组成的。

倘若部分筛分效率是用易筛粒求得的,它必然比总筛分效率大;如果是用难筛粒算出的,它就比总筛分效率小。

在计算的时候,需分清是总筛分效率还是部分筛分效率。

原文地址:。

振动筛原理和常用计算振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动,当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325目,可筛分出7种不同粒度的物料。

二、常用计算公式 2.1 振动筛处理量的计算常用的经验公式q=φAq0ρsK1K2K3K4K5K6K7K8 (1) 式中 q——振动筛的处理量,t/h; A——筛面名义面积,m2;φ——有效筛分面积系数:单层或多层筛的上层筛面φ=0.9~0.8;双层筛的下层筛面φ=0.7~0.6;q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a<3mm) q0=41ga/0.08;中粒筛分 (a=4~40mm)q0=24lga/1.74;粗粒筛分 (a>40mm) q0=51lga/9.15;ρs——意义同前;K1~K8——影响因素修正系数,见表(3).①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中 At——需要的振动筛总面积,m2; qt——振动筛总给矿量,t/h; 其它符号同(1)式。

振动筛原理及常用计算公式一、直线振动筛工作原理振动筛工作时,两电机同步反向旋转使激振器产生反向激振力,迫使筛体带动筛网做纵向运动,使其上的物料受激振力而周期性向前抛出一个射程,从而完成物料筛分功课。

适宜采石场筛分砂石料,也可供选煤、选矿、建材、电力及化工等行业作产品分级用。

饲料行业加工中筛分技术的应用集中在二个方面,一是对原料中的杂质进行清理,二是将原料或产品按粒径进行分级,包括原料杂质清理、破碎摧毁物料分级、制粒前的粉料杂质清理、制粒产品的分级。

加工过程中筛分效果的好坏对饲料产品的质量和产量具有相称重要的影响。

振动筛电念头经三角带使激振器偏心块产生高速旋转。

运转的偏心块产生很大的离心力,激发筛箱产生一定振幅的圆运动,筛上物料在倾斜的筛面上受到筛箱传给的冲量而产生连续的抛掷运动,物料与筛面相遇的过程中使小于筛孔的颗粒透筛,从而实现分级。

振动筛采用双振动电机驱动,当两台振动电机做同步、反缶旋转时,其偏心块所产生的激振力在平行于电机轴线的方向相互抵消,在垂直于电机轴的方向叠为一协力,因此筛机的运动轨迹为一直线。

其两电机轴相对筛面有一倾角,在激振力和物料自重力的协力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。

可用于流水线中实现自动化功课。

具有能耗低、效率高、结构简朴、易维修、全封锁结构无粉尘溢散的特点。

最高筛分目数325目,可筛分出7种不同粒度的物料。

二、常用计算公式2.1 振动筛处理量的计算常用的经验公式q=φAq0ρs K1K2K3K4K5K6K7K8 (1) 式中q——振动筛的处理量,t/h;A——筛面名义面积,m2;φ——有效筛分面积系数:单层或多层筛的上层筛面φ=0.9~0.8;双层筛的下层筛面φ=0.7~0.6;q0——单位筛分面积容积处理量,m3/(m2·h),按表(2)取值或按下式近似计算:细粒筛分(筛孔a<3mm) q0=41ga/0.08;中粒筛分(a=4~40mm)q0=24lga/1.74;粗粒筛分(a>40mm) q0=51lga/9.15;ρs——意义同前;K1~K8——影响因素修正系数,见表(3).K8 1.00 1.20 0.85 0.70 0.90 1.20①r-筛子振幅(单振幅);mm;n-筛子轴的转数,r/min.需要的振动筛总面积按下式计算:式中A t——需要的振动筛总面积,m2;q t——振动筛总给矿量,t/h;其它符号同(1)式。

选型必备:振动筛处理量计算方法

随着现代化的普及程度越来越大,振动筛运用的领域也越来越广,人们对生产量的要求也越来越精确,选用什么型号的振动筛,产另合适,性价比最高,人们也越来越关注,这里振动筛厂家为您支招怎样计算振动筛处理量:

1、处理量的计算方法:

Q=3600*b*v*h*γ

其中 Q:处理量,单位t/h

b:筛机宽度,单位m

h:物料平均厚度,单位m

γ:物料堆密度,单位t/m3

v:物料运行速度,单位m/s

2、直线振动筛物料运行速度的计算方法为:

v=kv*λ*ω*cos(δ) *[1+tg(δ)*tg(α)]

3、圆振动筛物料运行速度的计算方法为:

v=kv*λ*ω2*(1+ )*α

其中 kv:综合经验系数,一般取0.75~0.95

λ:单振幅,单位mm

ω:振动频率,单位rad/s

δ:振动方向角,单位°

α:筛面倾角单位°

4、动负荷:P=k*λ

其中 k:弹簧刚度,单位N/m

λ:振幅,单位m

P:动负荷,单位 N

最大动负荷(共振动负荷)按上述结果的4~7倍计算。

以上是计算振动筛处理量的简要方法,可以看出和筛分量关联最大的是振动筛网孔大小,网孔密度,振动频率,物料比重,物料粘度,筛分物所占百分比等。

呓噢呔河南丰泉机械有限公司振动筛河南机械有限公司。

一、设计筛子所需的原始数据1. 筛子的用途:筛何种物料;筛原煤还是筛洗过的煤;是分级还是脱水、脱介、脱泥;是筛干料还是筛湿料(水分含量是多少)。

2. 要求的筛子尺寸和筛型:筛面宽度B和长度L;是圆振筛(Yk)、等厚筛(ZDS)、直线筛(ZKB)、高频筛(GPS)、大粒度分级筛(DFS)、粉料筛(SF)、弧型筛(YHS或UHM)中的哪种筛。

3. 入料最大粒度。

4. 筛孔尺寸(上层、下层),用户指定用哪种筛网及其固定方式。

5. 处理量t/h。

6. 安装形式:座式或吊式;电机是左安装或右安装。

7. 安装空间尺寸有何限制,与其他设备的衔接要求。

8. 其他特殊要求:筛面倾角、激振器用何种轴承、筛子外观涂料颜色等。

二、筛子的选型和总体尺寸的确定㈠、圆振筛(图1)圆振筛也叫单轴筛(YK型),用于煤的准备筛分和最终筛分(分级),广泛用于25mm以上的粗粒级筛分,一般多用于处理能力100t/h以下的场合。

图1 圆振筛1.L、B分别为筛面的有效长度和宽度,筛子面积与其用途.所筛物料性质和筛子的处理量有关。

关于L、B的匹配可参考有关国家标准。

值得注意的是,筛面长度L是指有效筛面长度,它不包括后挡板和出料槽占去的长度。

2. 筛面倾角α一般为15°-20°(常用20°±2.5°)。

3. 激振器安装的位置(L4、H5)即筛子质量中心位置,应在筛子总体尺寸确定后,通过计算确定:Xc=∑mixi/∑mi, Yc=∑miyi/∑mi。

在初步设计时可取L4=1/2 L1﹢(50~100mm),H5由结构和过煤高度h确定,往往比计算值Yc大。

4. 筛面至激振器罩子外缘或筛面至离筛面最近的上部管梁之距离h称过煤高度,一般入料最大粒度300mm时,h≮500mm;入料粒度50mm时,h≮300mm。

5. H1一般100-150mm,有特殊要求时可适当增大;H2由结构确定;(H3-H2)为筛面至侧板前端上部高度,一般300mm左右;H4为后端高度,在确定结构尺寸时应考虑到为该筛给料的给料斗高度的特别限制。

振动筛 3685 技术参数

振动筛是一种常用的筛分设备,主要用于颗粒物料的筛分和分级。

具体的技术参数包括以下几个方面:

1. 筛面积,筛面积是指振动筛的有效筛分面积,通常以平方米(m^2)为单位。

筛面积的大小直接影响到振动筛的处理能力和筛分

效率。

2. 筛网规格,振动筛的筛网规格通常包括网孔尺寸和网孔形状,不同的筛网规格适用于不同粒度范围的物料筛分。

3. 振动频率和振幅,振动筛的振动频率和振幅是影响筛分效果

的重要参数,通常以赫兹(Hz)和毫米(mm)为单位。

合理的振动

频率和振幅可以提高筛分效率和筛分精度。

4. 处理能力,振动筛的处理能力是指单位时间内处理的物料量,通常以吨/小时(t/h)为单位。

处理能力与筛面积、振动频率等参

数有关。

5. 电机功率,振动筛的电机功率直接影响到振动筛的工作效率,

通常以千瓦(kW)为单位。

6. 外形尺寸,振动筛的外形尺寸包括长度、宽度、高度等参数,这些参数与设备的安装和布局有关。

以上是振动筛的一些常见技术参数,不同型号和品牌的振动筛

可能会有所不同。

希望以上信息能够满足你的需求。

振动筛进行煤炭分级效率问题浅析【摘要】振动筛以其适用性广泛,工作效率高的特点,成为煤炭筛分和洗煤系统的主要设备。

但各企业在选型或使用中经常出现违背设计原则、违背使用规程的现象,难以处理筛分效率与处理能力两者对立统一关系,直接影响企业煤炭筛选的经济效益。

因此笔者对实际应用中如何解决煤炭筛分效率问题做以下分析。

【关键词】振动筛;煤炭筛分;筛分效率1、振动筛类型的选择振动筛以筛框(物料)运动轨迹不同,可以大致分为圆振动筛和直线振动筛两大类。

科学合理的振动筛选型是有效解决生产能力与筛分效率关系的首要条件。

直线振动筛采用两台以上的振动电机或两套激振系统,由两台电机叠加运动产生直线运动轨迹,过程中有部份功率损失于叠加运动中。

圆振动筛只使用一台振动电机或一套激振系统,不存在运动叠加功率损耗。

根据直线振动筛和圆振动筛处理能力的处理量流量计算法:q=3600*b*h*v*γ式中:b筛面宽度,h筛面上层物料厚度,v物料运动的平均速度,γ物料的松散密度。

直线筛v=0.9*ω*a*cd*ch*cm*cw*cosδ圆筛v=kq*n*n2*a*[1+α*(tg3α)1/2]*α/18/1000/g例如:按煤炭同样筛选条件,取振频均为960r/min,γ=1t/m3,物料层厚度0.1m,宽1.4m,振幅0.04mm。

对比直线筛筛面倾角为0~15°(振动方向角为45°)及圆振动筛筛面倾角为15~20°(振动方向角为90°)时的不同处理能力q。

见(表一):可以看出:⑴在同样条件下,直线振动筛较易堵孔,圆振动筛处理量较大,煤炭筛分时,在生产场所有足够空间高度时,应优先选用圆振动筛。

⑵圆振动筛处理量受筛面倾角景响较大,在煤炭筛分效率能满足的情况下,改变筛面倾角可以极大提升圆振动筛的生产能力。

直线筛受筛面倾角大小影响较小。

⑶一般情况下,直线振动筛筛分时,物料平均运行速度较圆振动筛慢,所以要求筛分率较高、处理能力不高时,可选用直线振动筛。

筛分机的应用及其作用在冶金、煤炭、建材、电力、化工和食品加工等许多工业部门,筛分作业是重要的生产环节之一,都要大量使用筛分机械。

对于矿物加工行业,如选煤厂或选矿厂,大批筛分机械正担负着分级、脱水、脱泥和脱介,甚至按质量分选的艰巨任务。

就煤炭加工而言筛分技术也显得尤为重要,使用筛分机械可以使生产粒度、水分和灰分等指标达到用户要求的煤炭产品,而且在实现煤炭资源的合理利用和保护环境及煤炭企业创造经济效益等方面,都发挥着重要作用。

二、筛分机的种类表1筛分机分类注:网面运动形式:L一直线运动;E一椭圆形运动;C一圆形运动筛分机械自十七世纪英国首先在煤炭工业用固定筛进行煤炭分级至今,已有固定筛、滚筒筛、滚轴筛、摇动筛、半振动筛、振动筛、共振筛等几十个品种。

筛分粒级从300目到300毫米。

尽管品种繁多,但目前仍以振动筛(包括普通振动筛、共振筛、概率筛和等厚筛)应用最为普遍。

筛分机常见分类如表1。

三、筛分机的选型及选型计算1.有关术语筛面倾角:以筛面入料端线作一水平面,筛面与水平面的夹角即为筛面倾角。

倾角在水平面的下方为正角,反之为负角,单位:“°”。

筛孔尺寸:筛面上孔隙的大小。

带锥角的指小端尺寸,圆孔形的指直径大小,方形或矩形孔指宽度,条缝状指缝宽,单位均为“mm”。

有效筛分面积:对物料分离起作用的筛面面积,单位:“m2”。

最大给料粒度:给料中的最大粒度,单位:“mm”。

处理量:在一定的筛分效率下,每小时通过筛子的最大物料量,单位:“t/h”。

频率:筛箱每分钟振动次数,单位:“次/min”。

振幅:筛箱振动行程之半,圆形轨迹指半径,椭圆形轨迹指长轴之半,单位:“mm”。

振动方向角:振动方向与水平面的夹角,椭圆形轨迹指椭圆长轴与筛面间的夹角,单位工作动负荷:当筛机工作时,对安装基础产生的附加作用力,单位:“N”。

最大动负荷:当筛机停车时,由于通过共振区振幅扩大,对安装基础产生的附加作用力单位:“N”。

吊式和座式:筛分机安装方式按隔振装置所处位置不同分为吊式和座式,筛子参振部分通过吊挂装置弹性地吊装在上层楼板或支架上的安装方式叫吊式;筛子参振部分通过支承装置安装在基础上的安装方式叫座式。

计算振动筛处理量及振动筛运行速度方法简述随着现代化的普及程度越来越大,振动筛运用的领域也越来越广,人们对生产量的要求也越来越精确,选用什么型号的振动筛,产另合适,性价比最高,人们也越来越关注,这里振动筛厂家..随着现代化的普及程度越来越大,振动筛运用的领域也越来越广,人们对生产量的要求也越来越精确,选用什么型号的振动筛,产另合适,性价比最高,人们也越来越关注,这里振动筛厂家为您支招怎样计算振动筛处理量:1、处理量的计算方法:Q=3600*b*v*h*γ其中Q:处理量,单位t/hb:筛机宽度,单位mh:物料平均厚度,单位mγ:物料堆密度,单位t/m3v:物料运行速度,单位m/s2、直线振动筛物料运行速度的计算方法为:v=kv*λ*ω*cos(δ) *[1+tg(δ)*tg(α)]3、圆振动筛物料运行速度的计算方法为:v=kv*λ*ω2*(1+ )*α其中kv:综合经验系数,一般取0.75~0.95λ:单振幅,单位mmω:振动频率,单位rad/sδ:振动方向角,单位°随着现代化的普及程度越来越大,振动筛运用的领域也越来越广,人们对生产量的要求也越来越精确,选用什么型号的振动筛,产另合适,性价比最高,人们也越来越关注,这里振动筛厂家..随着现代化的普及程度越来越大,振动筛运用的领域也越来越广,人们对生产量的要求也越来越精确,选用什么型号的振动筛,产另合适,性价比最高,人们也越来越关注,这里振动筛厂家为您支招怎样计算振动筛处理量:1、处理量的计算方法:Q=3600*b*v*h*γ其中Q:处理量,单位t/hb:筛机宽度,单位mh:物料平均厚度,单位mγ:物料堆密度,单位t/m3v:物料运行速度,单位m/s2、直线振动筛物料运行速度的计算方法为:v=kv*λ*ω*cos(δ) *[1+tg(δ)*tg(α)]3、圆振动筛物料运行速度的计算方法为:v=kv*λ*ω2*(1+ )*α其中kv:综合经验系数,一般取0.75~0.95λ:单振幅,单位mmω:振动频率,单位rad/sδ:振动方向角,单位°α:筛面倾角单位°4、动负荷:P=k*λ其中k:弹簧刚度,单位N/mλ:振幅,单位mP:动负荷,单位N最大动负荷(共振动负荷)按上述结果的4~7倍计算。

振动筛处理能力的核算一、振动筛在选煤厂中的应用1、准备及检查筛分;在选煤厂,按照破碎作业和分选作业的要求将原料分成不同的粒级,对煤炭的进一步加工准备的筛分叫做准备筛分;从破碎作业的产物中,将粒度不合格的大块物料用筛分机分出来,称为检查筛分。

2、最终筛分;最终筛分主要是指筛选厂生产各粒级商品煤的筛分。

最终筛分的粒级,要根据煤质、煤的粒度组成和用户的要求,表1.1煤炭粒度分级3、脱水筛分;将带有水的煤进行筛分称为脱水筛分,其目的是脱水。

在选煤厂用于产品脱水的筛分机称为脱水筛。

4、脱泥筛分;重介选煤时,为了减轻煤泥(-0.5mm)对介质系统的污染,在被分选原煤进入重介分选机前采用脱泥筛分,跳汰机入选原煤若采用脱泥筛分,可降低洗水粘度,提高选煤效率。

另外为了减少高灰细泥对精煤的污染,在粗煤泥回收时也采用在筛面上加压力喷水冲洗的脱泥筛分。

5、脱介筛分;在重介选煤厂,对筛面上的重介选煤产品用喷加压力清水进行筛分,使产品与加重质分离,这种作业叫脱介筛分。

二、影响振动筛处理能力的因素1、物料特性(1)物料的松散密度根据物料分层透筛的原理,物料颗料基本上是按照物料颗粒体积的大小来分层与透筛的.而在计算振动筛处理能力时则是从物料的质量单位来计算的.因此在计算处理能力时必然要考虑物料的松散密度。

(2)物料的颗粒形状物料的颗粒形状将影响物料的透筛概率。

立方体形状的物料易于透筛,而片状物料则可能卡在筛孔中而影响透筛。

(3)物料的粒度组成由于接近筛孔尺寸的物料颗粒透筛率很低,而且极易堵孔。

这部分粒级的产品所占的比率大时,无疑将大大降低振动筛的处理能力。

因此计算振动筛处理能力时考虑了两部分粒度组成状况:一为大于筛孔尺寸的物料粒级含量;另外则为小于1/2筛孔尺寸的物料粒级含量。

(4)物料的表面水分及含量物料的含水量与含泥量增加了物料运动的阻尼,增加了物料颗粒分层与透筛的困难,同时也使筛孔尺寸减小甚至堵孔。

高含泥量的物料有时甚至无法进行筛分。

此时筛分工艺应考虑一些补救方法,例如:向物料淋水或者烘干物料。

2、筛面因素(1)筛面的开孔率筛面因素主要考虑筛面的开孔率,即筛面开孔面积与筛面面积之比值。

开孔率高则增大了物料颗粒透筛的概率,提高了振动筛的处理能力。

(2)筛面特性影响物料透筛性能的另一筛面因素是筛面的性质。

近年来国内外陆续出现的非金属筛面,如橡胶分级筛面、聚胺脂编织型分级筛面、聚胺脂条缝筛面等。

由于这些非金属材料的特性使筛分过程中产生二次高频振动,使堵孔现象很难产生,从而有利于物料的透筛。

3、振动筛的振动特性振动筛的振动特性参数包括振动频率、振幅、振动方向角和筛面倾角。

这四个参数除了对振动筛产生各自特定的影响外还可归纳为一个参数——抛掷强度K v,或称筛分指数。

其关系式为:式中:H为双振幅,mm;ω为振动的圆频率,rad/s;g为重力加速度;β为振动方向角;α筛面倾角。

许多学者曾对筛面上物料的运动状态进行研究表明:当Kv为 3~3.3时筛面的一个振动周期正好等于物料跳动的周期。

此时物料与筛面接触时间最短,物料最易于透筛。

然而这些研究都是基于单个物料颗粒跳动的基础上获得的。

实际上,物料在筛面上均以料群的状态出现。

物料颗料之间常常产生摩擦,从而要求更大的抛掷强度Kv值。

所以目前国内外振动筛都取较高的抛掷强度。

(1)振幅与频率抛掷强度Kv,中的两个主要参数—振幅与频率主要受振动筛机械构件动强度的制约。

振动频率的提高,增加物料颗粒透筛的概率,而振幅的提高则有利于物料的分层。

因此大颗料物料的筛分宜采用较大的振幅及较低的频率,而细粒物料的筛分则宜采用小振幅,高频率。

(2)振动方向角振动方向角的加大将增加物料在筛面上的跳动次数,也就增加了透筛的概率。

而减小振动方向角则增加了物料运输的速度,也就提高了振动筛的处理能力。

在设计振动筛时常采用40°~55°,我公司振动筛的振动方向角在45°附近。

(3)筛面倾角用于物料分级的圆振动筛多采用倾斜安装,以增加抛掷强度。

从而增加物料在筛面上的运动速度.,筛面倾角可在15°~30°之间选取。

在处理轻、细物料时,筛面倾角可取25°~30°,以保证物料在筛面上有足够的运动速度和合适的料层厚度。

物料较重、较大时,筛面倾角可减小一些。

一般选取20°,不应小于15°。

(4)筛分效率任何一种筛分作业都必须保证一定的筛分效率,否则筛分设备就转化成一种物料输送设备。

一般煤炭筛分作业要求筛分效率在85%以上。

当筛分效率要求更高一些时,则必须增加筛分面积或者减少处理量。

相反,当不需要很高的筛分效率时,则可选用小面积的筛分设备三、不同因素下振动筛处理量的计算1、计算公式计算振动筛处理能力有两种基本方法;其一是平均法,公式为:Q———单台振动筛处理量,t/hF———振动筛有效筛分面积,m2q ———单位筛面面积的处理能力,t/ m2hk i———各影响振动筛处理能力的系数。

其二是流量法:公式为:Q———单台振动筛处理量,t/hB———振动筛筛面宽度,mh ———筛面上平均料层厚度,mv ———物料运动速度,m/sρ———物料的堆密度,t/m3C i———各影响振动筛处理能力的系数。

方法二的流量法计算处理量,由于没有考虑物料的透筛,一般只用于校核通过振动筛筛面的物料层厚度。

现以平均法来核算处理量单位筛分而积处理能力q是一组在大量的试验数据下的平均统计数据。

此类统计数据很多,各国振动筛制造公司都有自己的试验数据。

我国也有一部分统计数据,但不全也不准确。

表3.1是在分析日本神户制钢所旧本古河矿业株式会社、美国ALLIS一CHALMERS 公司、德国HUMBOLDTWEDAG公司以及我国自己的部分统计数据的基础上得出的。

(查阅资料得到)影响振动筛处理能力的因素很多,要把诸因素都定量的给予一个系数来解决很难。

这只是在很多的资料数据中将其能够合理的定化的数据整理出来,以便在计算中加以利用。

表 3.1 单位筛分面积处理能力q表3.3 给料中大于筛孔尺寸粒级含量影响系数K2表3.4 给料中小粒级物料含量影响系数K3表3.5筛面开孔率影响系数K4表3.6 物料状态影响系数K5表3.8 筛分效率影响系数K6表3.9 振动筛抛掷强度Kv值的影响系数K7表3.10 振动方向角修正系数K7‘表3.11 筛面倾角修正系数K7’‘2、计算过程由于处理量跟煤样性质、筛子特性有很大的关系,所以就以奥瑞直线振动筛来处理慈林山原煤来计算不同筛分粒度下的单位面积处理量慈林山煤样性质如下:1)筛分物料:原煤2)入料粒度:300~0mm3)原煤全水分: 9%4)松散密度:870kg/m35)来料:矿井原煤表3.12 慈林山原煤筛分组成表若以50mm分级则单位面积的处理量的计算方法为首先确定修正系数K1-K7的值:i.因为原煤松散密度:870kg/m3,则从表3.2中可知:K1=0.54;ii.从表12中可知 +50mm的量为16.82%,则从表3.3中可知:K2=0.95 iii.从表12中可知-25mm的量为75.11%,则从表3.4中可知:K3=1.7 iv.50mm的筛孔开孔率在45%~50%之间,则从表3.5中可知:K4=0.95 v.原煤水分为9%,分级粒度为50mm,从表3.6中可知K5=0.7vi.50mm分级筛分效率应去95%以上,从表3.8中可知K6=0.75vii.振动筛的抛掷强度:式中:H为双振幅,mm;ω为振动的圆频率,rad/s;g为重力加速度;β为振动方向角;α筛面倾角。

式中:n为激振器转速,转/min奥瑞筛子n=950又因为H=10mm;β=45度;α=0度;则抛掷强度为:则从表3.9中可知:K7=0.95则:直线筛以50mm分级的单位面积处理量可得:这可知50mm分级时,直线筛单位面积处理量为:28.098t/m2同理可知:25mm分级时,直线筛单位面积处理量为:15.23t/m213mm分级时,直线筛单位面积处理量为:9.48t/m26mm分级时,直线筛单位面积处理量为:5.39t/m2又因为:当25~6mm原煤干法分级时,香蕉筛的处理能力相当于水平筛的1.5~2倍;香蕉筛在1.5~0.5mm湿法分级时的处理能力相当于水平筛的1.2~1.4倍。

(参见设计规范)这可知50mm分级时,香蕉筛单位面积处理量为:56.196t/m225mm分级时,香蕉筛单位面积处理量为:30.46t/m213mm分级时,香蕉筛单位面积处理量为:18.96t/m26mm分级时,香蕉筛单位面积处理量为:10.78t/m2从计算结果看,在6mm干法分级时的计算结果还是具有参考价值的,但是在6mm 以下的湿法分级中此公式算出来的处理量明显要低于实际值很多,这是由于经验公式的主题部分的数据过时了,已经不能很好的反应现在筛分设备的处理量。

脱介过程中的处理量可以参考选煤设计规范中给出的参考值,如下表:表3.13 脱介筛处理能力(取自选煤设计规范)3.14常用筛分设备处理能力表(取自选煤设计规范)在上面的计算结果中干法筛分的计算结果还是具有参考价值的,小于6mm的湿法筛分的计算结果不太可靠,所以可参考《煤炭洗选工程设计规范》,且选煤规范中的值在国内的选煤厂设计中比较权威,选煤厂设计人员还是非常认可的。

物料在筛子上面透筛是一个很复杂的过程,很难用纯理论的方法来准确的描述其过程和定量的计算。

这也使得筛分处理量的计算也是一个非常复杂的过程,现行的计算方法都是在一定的实验基础上的经验公式,但是随着振动技术的发展,带来振动设备先进性的提高,这些计算的实验基础数据可能已经不再能准确的反应筛分设备准确的处理量了。

若要准确知道咱们筛子的准确的处理量,最好的方法就是做相应的实验得到一系列的基础数据,也可以在现场收集一些统计数据,都能较好反应我们筛子处理量的真实值。

但是这个工作量也是相当庞大的。

四、筛子的选型1、前提知道此工艺环节煤流的通过量,一般这个数值在新建的选煤厂一般是流程计算的数据,改造的选煤厂可以是计算的数据,也可以是以前实测数值。

2、筛子的单位面积处理量,这样有了煤流量就可以计算出所需筛分面积,进而可以得到筛子的型号。

3、应当注意无论是计算出来的煤流通过量还是实测的煤流通过量都不是计算筛分面积的初始值,这个初始值要在计算值或实测值上乘以不均衡系数,除矸石以外的煤流,不均衡系数都取1.15,矸石的不均衡系数取1.5。

另外筛子在计算选型的时候,不能在满负荷或超负荷下运转,筛子在其处理量的80%时是最佳的工作状态,不但筛分效果好而且可以保证筛子的各个部件使用寿命。

如果其负荷量太少就显得浪费,太大就会影响筛分效果和缩短筛子的整体寿命。