钻削加工

- 格式:ppt

- 大小:1.03 MB

- 文档页数:37

钻削加工安全技术操作规程前言钻削加工是机械加工中的一种重要工艺,广泛应用于制造业的各个领域。

钻削过程中,需要注意安全技术操作规程,防范钻削过程中的安全事故,保证工人安全生产。

本文档将介绍钻削加工的操作规程及安全技术要点。

钻削加工的操作规程1. 设备检查在使用钻削设备前,要对设备进行检查,确认设备无损坏和松动现象,设备操作按钮和指示器灯亮且正常,紧固件均已锁紧。

2. 工件夹紧在进行钻削加工之前,要将工件夹紧,以防工件在加工过程中发生移动。

夹紧工件时应保证夹具处于良好状态,夹紧力度不宜过大或过小。

3. 刀具选择及检查根据加工要求选择适合的刀具,并检查刀具锋利度和尺寸精度,确保刀具质量符合要求。

4. 刀具安装将选好的刀具和夹持器放到主轴上,并用恰当的力度紧固夹持器。

5. 坐标设置设置好切削数据,包括转速、进给速度、切削深度和放刀量等量值。

6. 操作设备将设备启动,并按照设备厂家提供的操作流程,调整好切削参数,保证加工质量。

7. 坚守岗位操作人员要坚守岗位,认真观察机器运行状态,及时处理异常情况。

8. 操作完毕当作业完成后,要及时关闭主轴,收拾好工具和场地,清洁机床及配件,并通知相关人员进行设备检查。

钻削加工的安全技术要点1. 穿戴安全防护用品在进行钻削加工的操作过程中,应穿戴并正确使用鞋、服、手套和安全眼镜等相关安全防护用品。

2. 防护罩在使用钻削设备时,应配备防护罩,以防工件和刀具起飞出现危险。

3. 安全距离在钻削过程中,要保持足够的安全距离,不得靠近设备操作区域。

4. 禁止插手在设备运行时,切忌插手操作或将手伸入设备夹紧区域。

5. 坚守岗位操作人员要忠诚于自己的工作,坚守岗位,不得离开设备操作区域,对设备的状态应始终保持监控和观察。

结论本文档列出了钻削加工的安全技术要点和操作规程,通过合理的技术操作和防护措施,可以避免安全事故发生,保障了工人的安全生产。

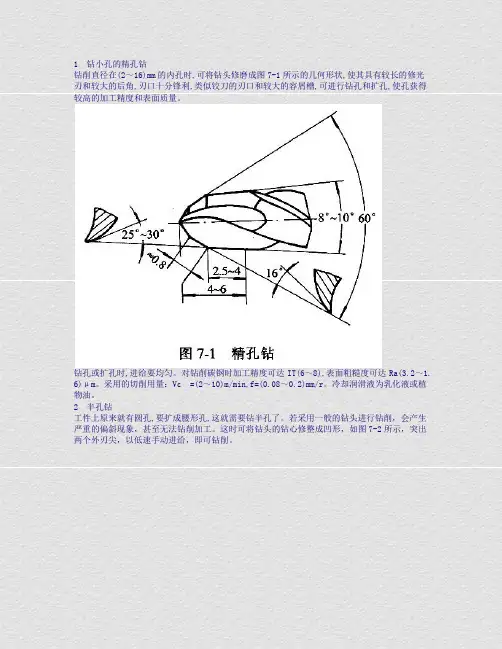

1 钻小孔的精孔钻钻削直径在(2~16)mm的内孔时,可将钻头修磨成图7-1所示的几何形状,使其具有较长的修光刃和较大的后角,刃口十分锋利,类似铰刀的刃口和较大的容屑槽,可进行钻孔和扩孔,使孔获得较高的加工精度和表面质量。

钻孔或扩孔时,进给要均匀。

对钻削碳钢时加工精度可达IT(6~8),表面粗糙度可达Ra(3.2~1.6)μm。

采用的切削用量:Vc =(2~10)m/min,f=(0.08~0.2)mm/r。

冷却润滑液为乳化液或植物油。

2 半孔钻工件上原来就有圆孔,要扩成腰形孔,这就需要钻半孔了。

若采用一般的钻头进行钻削,会产生严重的偏斜现象,甚至无法钻削加工。

这时可将钻头的钻心修整成凹形,如图7-2所示,突出两个外刃尖,以低速手动进给,即可钻削。

实际钻削时,还会遇到超过半孔和不超过半孔的情况,由于两者的切削分力情况不同,必须对半孔钻的几何参数作必要的修正,若条件可能的话,使用相应的钻套,就更好了。

3 平底孔钻平底又分平底解体4通孔和平底盲孔,如图7-5(b)、(c)所示。

这时,可把麻花钻磨成两刃平直且十分对称的切削刃,并把前角修磨成3°~8°,后角为2°~3°特别是后角不能大,大了以后不仅引起“扎刀”,而且孔底面呈波浪形,重则会造成钻头折断事故。

若钻削盲孔时,应把钻心磨成如图7-5(c)所示的凸形钻心,以便钻头定心,使钻削平稳。

4 薄板钻在(0.1~1.5)mm厚的薄钢板、马口铁皮、薄铝板、黄铜皮和紫铜皮上钻孔,不能用普通钻头,否则钻出的孔就会出现不圆、成多角形、孔口飞边、毛刺很大,甚至薄板扭曲变形,孔被撕破。

大的薄板很难固定在机床上,若用手握住薄板钻孔,当用普通麻花钻的钻尖刚钻透时,钻头失去定心的能力,工件发生抖动,刀刃突然多切,扎入薄板,切削力急增,易使钻头折断或手扶不住,造成事故。

图7-6所示的薄板钻,钻时钻尖先切人工件,起定心作用,两个风力的外尖迅速把中间切离,得到所要求的孔用它钻薄板的干净利落,安全可靠。

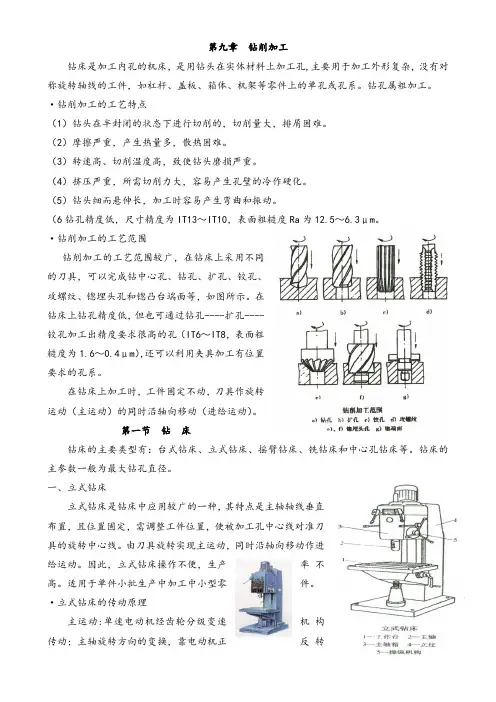

第九章钻削加工钻床是加工内孔的机床,是用钻头在实体材料上加工孔,主要用于加工外形复杂,没有对称旋转轴线的工件,如杠杆、盖板、箱体、机架等零件上的单孔或孔系。

钻孔属粗加工。

·钻削加工的工艺特点(1)钻头在半封闭的状态下进行切削的,切削量大,排屑困难。

(2)摩擦严重,产生热量多,散热困难。

(3)转速高、切削温度高,致使钻头磨损严重。

(4)挤压严重,所需切削力大,容易产生孔壁的冷作硬化。

(5)钻头细而悬伸长,加工时容易产生弯曲和振动。

(6钻孔精度低,尺寸精度为IT13~IT10,表面粗糙度Ra为12.5~6.3μm。

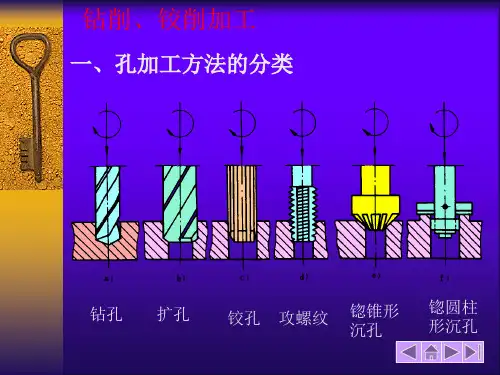

·钻削加工的工艺范围钻削加工的工艺范围较广,在钻床上采用不同的刀具,可以完成钻中心孔、钻孔、扩孔、铰孔、攻螺纹、锪埋头孔和锪凸台端面等,如图所示。

在钻床上钻孔精度低,但也可通过钻孔----扩孔----铰孔加工出精度要求很高的孔(IT6~IT8,表面粗糙度为1.6~0.4μm),还可以利用夹具加工有位置要求的孔系。

在钻床上加工时,工件固定不动,刀具作旋转运动(主运动)的同时沿轴向移动(进给运动)。

第一节钻床钻床的主要类型有:台式钻床、立式钻床、摇臂钻床、铣钻床和中心孔钻床等。

钻床的主参数一般为最大钻孔直径。

一、立式钻床立式钻床是钻床中应用较广的一种,其特点是主轴轴线垂直布置,且位置固定,需调整工件位置,使被加工孔中心线对准刀具的旋转中心线。

由刀具旋转实现主运动,同时沿轴向移动作进给运动。

因此,立式钻床操作不便,生产率不高。

适用于单件小批生产中加工中小型零件。

·立式钻床的传动原理主运动:单速电动机经齿轮分级变速机构传动;主轴旋转方向的变换,靠电动机正反转实现进给运动:主轴随同主轴套筒在主轴箱中作直线移动。

进给量用主轴每转一转时,主轴的轴向移动量来表示二、台钻台式钻床简称台钻,其实质上是一种加工小孔的立式钻床,结构简单小巧,使用灵活方便,适于加工小型零件上的小孔。

钻孔直径一般小于15mm。

钻削加工工艺守则1、适合范围:本守则适用于钻加工工艺操作。

2、要求钻削工应进行质量和安全、专业技术知识和相关质量体系文件的培训,使车床操作者具备本岗位应知应会的能力。

3、钻削加工:3.1.熟悉图样及工艺要求,并按工艺要求选用钻夹具及所需的钻头绞刀等工具。

3.2 钻孔3.2.1.按划线钻孔时,应先试钻,确定中心后再开始钻孔。

3.2.2.在斜面或高低平平的面上钻孔时,应先修出一个小平面后再钻孔。

3.2.3.钻不通孔时,事先要按钻孔的深度调整好定位块。

3.2.4.钻深孔时,为了防止因切削阻塞而扭断钻头,应用较小的进给量,并经常排屑;用加长钻头钻深孔时,应先用标准钻头钻到一定深度后再用加长钻头。

3.2.5.螺纹底孔钻完后必须倒角。

3.3.锪孔3.3.1.用麻花钻改制锪钻时,应选短钻头,并应适当减小后角和前角。

3.3.2.锪孔时的切削速度一般应为钻孔切削速度的三分之一至二分之一。

3.4.铰孔3.4.1.钻孔后需铰孔时,应留合理的铰削余量。

3.4.2.在钻床上铰孔时,要适当选择切削速度和进给量。

3.4.3. 铰孔时,铰刀不许倒转。

3.4.4. 铰孔完成后,必须先把铰刀退出,再停车。

3.5.麻花钻的刃磨3.5.1. 麻花钻主切削刃外缘处的后角一般为8°~12°。

钻硬质材料时,为保证刀具强度,后角可适当小些;钻软质材料(黄铜除外)时,后角可稍大些。

3.5.2.磨顶角时,一般磨成118°,顶角必须与钻头轴线对称,两切削刃要长度一致。

3.6.钻削无钢板之类零件时必须按图加冷却液,钻床台面上必须安装挡块,并正确选择切削进刀量,以防止钻头烧伤卡住零件。

3.7.钻削无夹具之零件应按零件图由钳工划好中心线敲好洋冲眼再进行钻削,凡钻此类零件的钻头其横刃必须修正到最小范围,才能进行钻削。

钻大直径之孔先钻定位小孔,然后加以扩大至图样要求。

3.8.零件需要倒角的,无论大小其钻头切削锋角必须刃磨为90°,所倒之角不得出现齿形,倒角零件必须成45°。

钻削加工的名词解释随着科技的发展,机械加工工艺不断进步,钻削加工作为一种常见的金属加工方法,被广泛应用于各个领域。

钻削加工是指利用特制的刀具,在工件上进行旋转运动,并施加一定的轴向压力,将金属材料削除的过程。

这种加工方法既可以用于钻孔,也可以用于其他形状的切削加工。

钻削加工的基本原理是将旋转的刀具受力施加在工件上,使得金属材料发生塑性变形或剪切断裂,从而实现削除金属的目的。

常见的钻削加工刀具包括钻头、镗刀、铣刀等。

这些刀具通常由高硬度材料制成,如高速钢、硬质合金等。

刀具的选择要根据工件的材料、形状以及加工要求来决定,以达到更好的削除效果。

在钻削加工中,刀具旋转的转速和进给速度是非常重要的参数。

刀具的转速决定了切削速度,进给速度则影响切削速率和加工表面质量。

通常,钻削硬度较高的材料时,转速较低,而对于一些软材料,转速较高。

此外,切削液的使用也是钻削加工中重要的一环。

切削液的作用是降低加工温度、润滑切削表面、清除削屑以及减少刀具磨损。

钻削加工有许多形式,其中最常见的是钻孔。

钻孔是在工件上形成圆柱形空洞的过程,通常用于安装螺栓、螺钉或其他连接件。

钻孔的直径可以根据实际需要来选择,从小到几毫米到大到数十厘米都可以。

除了钻孔,钻削加工还可用于加工内孔、锥孔、倒角、铰孔等各种形状的凹面、凸面或曲面。

钻削加工被广泛应用于金属加工行业,例如机械制造、航空航天、汽车制造、电子设备等。

它具有高效、精度高、加工质量好的优点。

在自动化和数控技术的发展下,钻削加工得到了进一步提升,实现了更高的加工精度和效率。

总之,钻削加工是一种常见并且重要的金属加工方法,它通过旋转刀具对工件进行削除金属的过程。

在钻削加工中,刀具的选择、转速和进给速度是关键因素,切削液的使用也至关重要。

钻削加工既可以用于钻孔,也可以用于其他形状的切削加工。

这种加工方法在各个行业都有广泛的应用,并且随着科技的进步,钻削加工的效率和精度将会不断提高。

钻削加工的工艺特点一、前言钻削加工是一种常用的金属加工方法,其特点是可以在较短时间内快速地将金属材料切削成所需形状。

本文将从钻削加工的工艺特点、钻头的选择、加工参数的设定等方面进行详细介绍。

二、钻削加工的工艺特点1. 钻削加工是一种高效率的金属切削方法,可以在较短时间内完成大量金属材料的切削。

2. 钻头具有较高的硬度和耐磨性,能够在高速旋转时保持稳定性,不易变形。

3. 钻头具有较小的切口宽度和精度高的切削能力,可以实现高精度加工。

4. 钻头适用于多种材料的加工,如铝合金、不锈钢等。

5. 钻头适用于多种形状和尺寸大小不同的孔洞加工。

三、钻头选择1. 根据被加工材料选择合适的钻头材质。

对于硬度较低、韧性较强的材料,可选用高速钢或HSS-Co(5%)等;对于硬度较高、韧性较差的材料,应选用硬质合金钻头。

2. 根据被加工孔洞的直径选择合适的钻头。

一般来说,孔洞直径小于3mm时可选用HSS钻头;孔洞直径大于3mm时应选用硬质合金钻头。

3. 根据被加工材料的切削性能选择合适的钻头形状。

如对于易碎材料,可选用中心钻或锥度钻;对于易断屑材料,可选用螺旋槽式钻头。

四、加工参数设定1. 旋转速度:旋转速度应根据被加工材料的硬度和切削性能进行选择。

一般来说,硬度较高、切削性能较差的材料需要使用较低的旋转速度。

2. 进给量:进给量应根据被加工材料、孔洞直径等因素进行选择。

一般来说,孔洞直径越大,进给量越大;同时还需考虑到被加工材料的硬度和切削性能等因素。

3. 切削深度:切削深度应根据被加工材料的硬度和切削性能进行选择。

一般来说,硬度较高、切削性能较差的材料需要使用较小的切削深度。

五、注意事项1. 在钻削加工过程中,应注意保持钻头与被加工材料之间的冷却润滑,以避免过热导致钻头变形。

2. 在进行孔洞加工时,应注意保持钻头与被加工材料之间的垂直关系,以确保孔洞质量和精度。

3. 在进行孔洞加工前,应先进行试验加工,以确定合适的旋转速度、进给量和切削深度等参数。

1钻小孔的精孔钻钻削直径在 (2 ~ 16)mm的内孔时刃和较大的后角, 刃口十分尖利较高的加工精度和表面质量。

, 可将钻头修磨成图7-1 所示的几何形状, 使其拥有较长的修光, 近似铰刀的刃口和较大的容屑槽, 可进行钻孔和扩孔, 使孔获取钻孔或扩孔时, 进给要平均。

对钻削碳钢时加工精度可达6) μ m。

采纳的切削用量: Vc =(2 ~IT(6 ~ 8),~0.2)mm/r表面粗拙度可达。

冷却润滑液为乳化液或植~ 1.物油。

2半孔钻工件上本来就有圆孔, 要扩成腰形孔, 这就需要钻半孔了。

若采纳一般的钻头进行钻削,会产生严重的偏斜现象,甚至没法钻削加工。

这时可将钻头的钻心修整成凹形,如图 7-2 所示,突出两个外刃尖,以低速手动进给,即可钻削。

实质钻削时,还会碰到超出半孔和不超出半孔的状况,因为二者的切削分力状况不一样,一定对半孔钻的几何参数作必需的修正,若条件可能的话,使用相应的钻套,就更好了。

3平底孔钻平底又分平底解体 4 通孔和平底盲孔,如图7-5 (b)、( c)所示。

这时,可把麻花钻磨成两刃平直且十分对称的切削刃,并把前角修磨成3°~ 8°,后角为2°~ 3°特别是后角不可以大,大了此后不单惹起“扎刀”,并且孔底面呈波涛形,重则会造成钻头折断事故。

若钻削盲孔时,应把钻心磨成如图7-5(c) 所示的凸形钻心,以便钻头安心,使钻削安稳。

4薄板钻在 (0.1 ~ 1.5)mm 厚的薄钢板、马口铁皮、薄铝板、黄铜皮和紫铜皮上钻孔,不可以用一般钻头,不然钻出的孔就会出现不圆、成多角形、孔口飞边、毛刺很大,甚至薄板歪曲变形,孔被撕破。

大的薄板很难固定在机床上,若用手握住薄板钻孔,当用一般麻花钻的钻尖刚钻透时,钻头失掉安心的能力,工件发生颤动,刀刃忽然多切,扎入薄板,切削力急增,易使钻头折断或手扶不住,造成事故。

图7-6 所示的薄板钻,钻时钻尖先切人工件,起安心作用,两个风力的外尖快速把中间切离,获取所要求的孔用它钻薄板的洁净利落,安全靠谱。