刚性PCB工艺能力参数

- 格式:pdf

- 大小:113.02 KB

- 文档页数:6

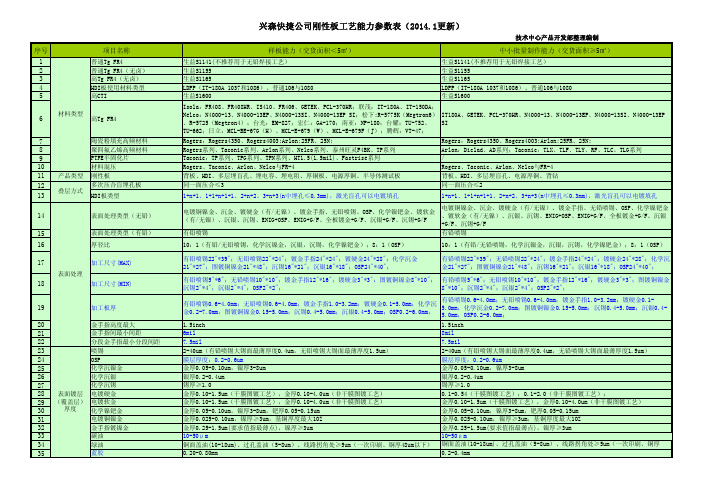

序号样板能力(交货面积<5㎡)中小批量制作能力(交货面积≥5㎡)1普通Tg FR4生益S1141(不推荐用于无铅焊接工艺)生益S1141(不推荐用于无铅焊接工艺)2普通Tg FR4(无卤)生益S1155生益S11553高Tg FR4(无卤)生益S1165生益S11654HDI板使用材料类型LDPP(IT-180A 1037和1086)、普通106与1080LDPP(IT-180A 1037和1086)、普通106与10805高CTI生益S1600生益S16006高Tg FR4Isola:FR408、FR408HR、IS410、FR406、GETEK、PCL-370HR;联茂:IT-180A、IT-150DA;Nelco:N4000-13、N4000-13EP、N4000-13SI、N4000-13EP SI;松下:R-5775K(Megtron6)、R-5725(Megtron4);台光:EM-827;宏仁:GA-170;南亚:NP-180;台耀:TU-752、TU-662;日立:MCL-BE-67G(H)、MCL-E-679(W)、MCL-E-679F(J);腾辉:VT-47;IT180A、GETEK、PCL-370HR、N4000-13、N4000-13EP、N4000-13SI、N4000-13EP SI 7陶瓷粉填充高频材料Rogers:Rogers4350、Rogers4003;Arlon:25FR、25N;Rogers:Rogers4350、Rogers4003;Arlon:25FR、25N;8聚四氟乙烯高频材料Rogers系列、Taconic系列、Arlon系列、Nelco系列、泰州旺灵F4BK、TP系列Arlon:Diclad、AD系列;Taconic:TLX、TLF、TLY、RF、TLC、TLG系列9PTFE半固化片Taconic:TP系列、TPG系列、TPN系列、HT1.5(1.5mil)、Fastrise系列/10材料混压Rogers、Taconic、Arlon、Nelco与FR-4Rogers、Taconic、Arlon、Nelco与FR-411产品类型刚性板背板、HDI、多层埋盲孔、埋电容、埋电阻、厚铜板、电源厚铜、半导体测试板背板、HDI、多层埋盲孔、电源厚铜、背钻12多次压合盲埋孔板同一面压合≤3同一面压合≤213HDI板类型1+n+1、1+1+n+1+1、2+n+2、3+n+3(n中埋孔≤0.3mm),激光盲孔可以电镀填孔1+n+1、1+1+n+1+1、2+n+2、3+n+3(n中埋孔≤0.3mm),激光盲孔可以电镀填孔14表面处理类型(无铅)电镀铜镍金、沉金、镀硬金(有/无镍)、镀金手指、无铅喷锡、OSP、化学镍钯金、镀软金(有/无镍)、沉银、沉锡、ENIG+OSP、ENIG+G/F、全板镀金+G/F、沉银+G/F、沉锡+G/F 电镀铜镍金、沉金、镀硬金(有/无镍)、镀金手指、无铅喷锡、OSP、化学镍钯金、镀软金(有/无镍)、沉银、沉锡、ENIG+OSP、ENIG+G/F、全板镀金+G/F、沉银+G/F、沉锡+G/F 15表面处理类型(有铅)有铅喷锡有铅喷锡16厚径比10:1(有铅/无铅喷锡,化学沉镍金,沉银,沉锡,化学镍钯金);8:1(OSP)10:1(有铅/无铅喷锡,化学沉镍金,沉银,沉锡,化学镍钯金);8:1(OSP)17加工尺寸(MAX)有铅喷锡22"*39";无铅喷锡22"*24";镀金手指24"*24";镀硬金24"*28";化学沉金21"*27";图镀铜镍金21"*48";沉锡16"*21";沉银16"*18";OSP24"*40";有铅喷锡22"*39";无铅喷锡22"*24";镀金手指24"*24";镀硬金24"*28";化学沉金21"*27";图镀铜镍金21"*48";沉锡16"*21";沉银16"*18";OSP24"*40";18加工尺寸(MIN)有铅喷锡5"*6";无铅喷锡10"*10";镀金手指12"*16";镀硬金3"*3";图镀铜镍金8"*10";沉锡2"*4";沉银2"*4";OSP2"*2";有铅喷锡5"*6";无铅喷锡10"*10";镀金手指12"*16";镀硬金3"*3";图镀铜镍金8"*10";沉锡2"*4";沉银2"*4";OSP2"*2";19加工板厚有铅喷锡0.6-4.0mm;无铅喷锡0.6-4.0mm;镀金手指1.0-3.2mm;镀硬金0.1-5.0mm;化学沉金0.2-7.0mm;图镀铜镍金0.15-5.0mm;沉锡0.4-5.0mm;沉银0.4-5.0mm;OSP0.2-6.0mm;有铅喷锡0.6-4.0mm;无铅喷锡0.6-4.0mm;镀金手指1.0-3.2mm;镀硬金0.1-5.0mm;化学沉金0.2-7.0mm;图镀铜镍金0.15-5.0mm;沉锡0.4-5.0mm;沉银0.4-5.0mm;OSP0.2-6.0mm;20金手指高度最大1.5inch 1.5inch 21金手指间最小间距6mil 8mil 22分段金手指最小分段间距7.5mil 7.5mil 23喷锡2-40um(有铅喷锡大锡面最薄厚度0.4um,无铅喷锡大锡面最薄厚度1.5um)2-40um(有铅喷锡大锡面最薄厚度0.4um,无铅喷锡大锡面最薄厚度1.5um)24OSP膜层厚度:0.2-0.6um 膜层厚度:0.2-0.6um 25化学沉镍金金厚0.05-0.10um,镍厚3-8um 金厚0.05-0.10um,镍厚3-8um 26化学沉银银厚0.2-0.4um 银厚0.2-0.4um 27化学沉锡锡厚≥1.0锡厚≥1.028电镀硬金金厚0.10-1.5um(干膜图镀工艺),金厚0.10-4.0um(非干膜图镀工艺)0.1-0.54(干膜图镀工艺);0.1-2.0(非干膜图镀工艺);29电镀软金金厚0.10-1.5um(干膜图镀工艺),金厚0.10-4.0um(非干膜图镀工艺)金厚0.10-1.5um(干膜图镀工艺),金厚0.10-4.0um(非干膜图镀工艺)30化学镍钯金金厚0.05-0.10um,镍厚3-8um,钯厚0.05-0.15um 金厚0.05-0.10um,镍厚3-8um,钯厚0.05-0.15um 31电镀铜镍金金厚0.025-0.10um,镍厚≥3um,基铜厚度最大1OZ 金厚0.025-0.10um,镍厚≥3um,基铜厚度最大1OZ 32金手指镀镍金金厚0.25-1.5um(要求值指最薄点),镍厚≥3um 金厚0.25-1.5um(要求值指最薄点),镍厚≥3um 33碳油10-50μm 10-50μm34绿油铜面盖油(10-18um)、过孔盖油(5-8um)、线路拐角处≥5um(一次印刷、铜厚48um以下)铜面盖油(10-18um)、过孔盖油(5-8um)、线路拐角处≥5um(一次印刷、铜厚35蓝胶0.20-0.80mm 0.2-0.4mm表面镀层(覆盖层)厚度兴森快捷公司刚性板工艺能力参数表(2014.1更新)技术中心产品开发部整理编制表面处理项目名称材料类型叠层方式360.1/0.15/0.2mm机械钻孔最大板厚0.8mm/1.5mm/2.5mm0.6mm/1.2mm/1.6mm37激光钻孔孔径最小0.1mm 0.1mm 38激光钻孔孔径最大0.15mm0.15mm390.10-6.2mm(对应钻刀0.15-6.3mm)0.15-6.2mm(对应钻刀0.2-6.3mm)40PTFE材料(含混压)板最小成品孔径0.25mm(对应钻刀0.35mm)PTFE材料(含混压)板最小成品孔径0.3mm(对应钻刀0.4mm)41机械埋盲孔孔径≤0.3mm(对应钻刀0.4mm)机械埋盲孔孔径≤0.3mm(对应钻刀0.4mm)42盘中孔绿油塞孔钻孔直径≤0.45mm(对应钻刀0.55mm)盘中孔绿油塞孔钻孔直径≤0.3mm(对应钻刀0.4mm)43连孔孔径最小0.35mm(对应钻刀0.45mm)连孔孔径最小0.35mm(对应钻刀0.45mm)44金属化半孔孔径最小0.30mm(对应钻刀0.4mm)金属化半孔孔径最小0.30mm(对应钻刀0.4mm)45通孔板厚径比最大20:1(不含≤0.2mm刀径;>12:1需评)10:146激光钻孔深度孔径比最大1:10.9:147机械控深钻盲孔深度孔径比最大 1.3:1(孔径≤0.20mm),1.15:1(孔径≥0.25mm)0.8:1,孔径≥0.25mm 48机械控深钻(背钻)深度最小0.2mm 0.2mm49钻孔-机械钻孔到导体最小距离(非埋盲孔板和一阶激光盲孔) 5.5mil(≤8层);6.5mil(10-14);7mil(>14层)7mil(≤8层)、9mil(10-14)、10mil(>14层)50钻孔-机械钻孔到导体最小距离(机械埋盲孔板和二阶激光埋盲孔)7mil(一次压合);8mil(二次压合);9mil(三次压合)8mil(一次压合);10mil(二次压合);12mil(三次压合)51钻孔-机械钻孔到导体最小距离(激光盲埋孔)7mil(1+N+1);8mil(1+1+N+1+1或2+N+2)7mil(1+N+1);8mil(1+1+N+1+1或2+N+2)52钻孔-激光钻孔到导体最小体距离(1、2阶HDI板)5mil 6mil 53钻孔-不同网络孔壁之间距离最小(补偿后)10mil10mil54钻孔-相同网络孔壁之间距离最小(补偿后)6mil(通孔;激光盲孔);10mil(机械盲埋孔)6mil(通孔;激光盲孔);10mil(机械盲埋孔)55钻孔-非金属孔壁之间距离最小(补偿后)8mil8mil56钻孔-孔位公差(与CAD数据比)±2mil ±2mil 57钻孔-NPTH孔孔径公差最小±2mil ±2mil 58钻孔-免焊器件孔孔径精度±2mil ±2mil 59钻孔-锥形孔深度公差±0.15mm ±0.15mm 60钻孔-锥形孔孔口直径公差±0.15mm±0.15mm61激光孔内、外层焊盘尺寸最小10mil(4mil激光孔),11mil(5mil激光孔)10mil(4mil激光孔),11mil(5mil激光孔)62机械过孔内、外层焊盘尺寸最小16mil(8mil孔径)16mil(8mil孔径)63BGA焊盘直径最小有铅喷锡工艺10mil,无铅喷锡工艺12mil,其它工艺7mil 有铅喷锡工艺10mil,无铅喷锡工艺12mil,图镀镍金7mil,其它工艺10mil 64焊盘公差(BGA)+/-1.2mil(焊盘<12mil);+/-10%(焊盘≥12mil)+/-1.5mil(焊盘<10mil);+/-15%(焊盘≥10mil)651/2OZ:3/3mil 1/2OZ: 3/3mil 661OZ: 3/4mil 1OZ: 3/4mil 672OZ: 4/5mil 2OZ: 4/5.5mil 683OZ: 5/8mil 3OZ: 5/8mil 694OZ: 6/11mil 4OZ: 6/11mil 705OZ: 7/13.5mil 5OZ: 7/14mil 716OZ: 8/15mil 6OZ: 8/16mil 727OZ: 9/18mil 7OZ: 9/19mil 738OZ: 10/21mil 8OZ: 10/22mil 749OZ: 11/24mil 9OZ: 11/25mil 7510OZ: 12/27mil10OZ: 12/28mil机械孔直径(成品)钻孔焊盘(环)内层761/3OZ基铜:3/3mil1/3OZ基铜:3.5/4mil 771/2OZ基铜:3.5/3.5mil1/2OZ基铜:3.9/4.5mil 781OZ基铜: 4.5/5mil1OZ基铜: 4.8/5.5mil 79 1.43OZ基铜(正片):4.5/6 1.43OZ基铜(正片):4.5/780 1.43OZ基铜(负片):5/7 1.43OZ基铜(负片):5/8812OZ基铜: 6/7mil 2OZ基铜: 6/8mil 823OZ基铜: 6/10mil3OZ基铜: 6/12mil 834OZ基铜: 7.5/13mil 4OZ基铜: 7.5/15mil 845OZ基铜: 9/16mil 5OZ基铜: 9/18mil 856OZ基铜: 10/19mil 6OZ基铜: 10/21mil 867OZ基铜: 11/22mil 7OZ基铜: 11/25mil 878OZ基铜: 12/26mil 8OZ基铜: 12/29mil 889OZ基铜: 13/30mil 9OZ基铜: 13/33mil 8910OZ基铜: 14/35mil 10OZ基铜: 14/38mil 90≤10mil:+/-1.0mil≤10mil:+/-20%91>10mil:+/-1.5mil>10mil:+/-20%92阻焊塞孔最大钻孔直径(两面盖油0.9mm 0.9mm93阻焊油墨颜色绿、黄、黑、蓝、红、白、紫、绿色亚光绿、黄、黑、蓝、红、白、紫、绿色亚光94字符油墨颜色白、黄、黑白、黄、黑95蓝胶铝片塞孔最大直径5mm 4.5mm 96树脂塞孔钻孔孔径范围0.1-1.0mm 0.1-1.0mm 97树脂塞孔最大厚径比12:18:198基铜≤0.5OZ、表面处理为沉锡:7.5(黑色)、5.5(其它颜色)、8.0(大铜面上阻焊桥)基铜≤0.5OZ、表面处理为沉锡:7.5(黑色)、5.5(其它颜色)、8.0(大铜面上阻99基铜≤0.5OZ、沉锡外其它表面处理:5.5(黑色、极限5)、4(其它颜色、极限3.5)、8.0(大铜面上阻焊桥);基铜≤0.5OZ、沉锡外其它表面处理:5.5(黑色、极限5)、4(其它颜色、极限3.5)、8.0(大铜面上阻焊桥);100基铜1OZ:4(绿色),5(其它颜色),5.5(黑色、极限5),8.0(大铜面上阻焊桥)基铜1OZ:4(绿色),5(其它颜色),5.5(黑色、极限5),8.0(大铜面上阻焊101基铜1.43oz:4(绿色),5.5(其它颜色),6(黑色),8.0(大铜面上阻焊桥)基铜1.43oz:4(绿色),5.5(其它颜色),6(黑色),8.0(大铜面上阻焊桥)102基铜2-4OZ:6、8(大铜面上阻焊桥)基铜2-4OZ:6、8(大铜面上阻焊桥)103H≤1.0mm:0.3mm(20°指V-CUT角度)、0.33mm(30°)、0.37mm(45°);H≤1.0mm:0.3mm(20°指V-CUT角度)、0.33mm(30°)、0.37mm(45°);104 1.0<H≤1.6mm:0.36mm(20°)、0.4mm(30°)、0.5mm(45°);1.0<H≤1.6mm:0.36mm(20°)、0.4mm(30°)、0.5mm(45°);105 1.6<H≤2.4mm:0.42mm(20°)、0.51mm(30°)、0.64mm(45°); 1.6<H≤2.4mm:0.42mm(20°)、0.51mm(30°)、0.64mm(45°);106 2.4<H≤3.2mm:0.47mm(20°)、0.59mm(30°)、0.77mm(45°);2.4<H≤3.2mm:0.47mm(20°)、0.59mm(30°)、0.77mm(45°);107V-CUT对称度公差±4mil ±4mil 108V-CUT线数量最多100条100条109V-CUT角度公差±5度±5度110V-CUT角度规格20、30、45度20、30、45度111金手指倒角角度20、30、45、60度20、30、45、60度112金手指倒角角度公差±5度±5度113金手指旁TAB不倒伤的最小距离6mm 7mm 114金手指侧边与外形边缘线最小距8mil 10mil 115控深铣槽(边)深度精度(NPTH)±0.10mm±0.10mm116外形尺寸精度(边到边)±4mil ±4mil117铣槽槽孔最小公差(PTH)槽宽、槽长方向均±0.13mm 槽宽、槽长方向均±0.13mm 118铣槽槽孔最小公差(NPTH)槽宽、槽长方向均±0.10mm 槽宽、槽长方向均±0.10mm119钻槽槽孔最小公差(PTH)槽宽方向±0.075mm;槽长/槽宽<2:槽长方向+/-0.1mm;槽长/槽宽≥2:槽长方向+/-0.075mm槽宽方向±0.075mm;槽长/槽宽<2:槽长方向+/-0.1mm;槽长/槽宽≥2:槽长方向+/-0.075mm120钻槽槽孔最小公差(NPTH)槽宽方向±0.05mm;槽长/槽宽<2:槽长方向+/-0.075mm;槽长/槽宽≥2:槽长方向+/-0.05mm槽宽方向±0.05mm;槽长/槽宽<2:槽长方向+/-0.075mm;槽长/槽宽≥2:槽长方向+/-0.05mm阻焊字符-阻焊桥最小宽度V-CUT不漏铜的中心线到图形距离外层外形线宽/间距线宽公差阻焊字符121局部混压区域机械钻孔到导体最小距离12(局部10)mil12(局部10)mil122局部混压交界处到钻孔最小距离10mil10mil123层数铝基板、铜基板:1-8层;冷板、烧结板、埋金属板:2-24层;陶瓷板:1-2层;铝基板、铜基板:1-8层;冷板、烧结板、埋金属板:2-24层;陶瓷板:1-2层;124成品尺寸(铝基板、铜基板、冷板、烧结板、埋金属板)MAX:610*610mm、MIN:5*5mm MAX:610*610mm、MIN:5*5mm 125生产尺寸最大(陶瓷板)100*100mm 100*100mm 126成品板厚0.5-5.0mm 0.5-5.0mm 127铜厚0.5-10 OZ 0.5-10 OZ 128金属基厚0.5-4.5mm0.5-4.5mm129金属基材质AL:1100/1050/2124/5052/6061;Copper:紫铜纯铁AL:1100/1050/2124/5052/6061;Copper:紫铜纯铁130最小成品孔径及公差NPTH:0.5±0.05mm;PTH(铝基板、铜基板):1.0±0.1mm;PTH(冷板、烧结板、埋金属板):0.2±0.10mm;NPTH:0.5±0.05mm;PTH(铝基板、铜基板):1.0±0.1mm;PTH(冷板、烧结板、埋金属板):0.2±0.10mm;131外形加工精度±0.03mm±0.05mm132PCB部分表面处理工艺有/无铅喷锡;OSP;沉镍(钯)金;电(镍) 软/硬金;电镀锡;无镍电镀软硬金;厚金制作有/无铅喷锡;OSP;沉镍(钯)金;电(镍) 软/硬金;电镀锡;无镍电镀软硬金;厚金制作133金属表面处理铜:镀镍金;铝:阳极氧化、硬质氧化、化学钝化;机械处理:干法喷沙、拉丝铜:镀镍金;铝:阳极氧化、硬质氧化、化学钝化;机械处理:干法喷沙、拉丝134金属基材料全宝铝基板(T-110、T-111);腾辉铝基板(VT-4A1、VT-4A2、VT-4A3);莱尔德铝基板(1KA04、1KA06);贝格斯金属基板(MP06503、HT04503);TACONIC金属基板(TLY-5、TLY-5F);全宝铝基板(T-110、T-111);腾辉铝基板(VT-4A1、VT-4A2、VT-4A3);莱尔德铝基板(1KA04、1KA06);贝格斯金属基板(MP06503、HT04503);TACONIC金属基板(TLY-5、TLY-5F);135导热胶厚度(介质层)75-150um75-150um136埋铜块尺寸3*3mm—70*80mm 3*3mm—70*80mm 137埋铜块平整度(落差精度)±40um ±40um 138埋铜块到孔壁距离≥12mil≥12mil139导热系数0.3-3W/m.k(铝基板、铜基板、冷板);8.33W/m.k(烧结板);0.35-30W/m.k(埋金属板);24-180W/m.k(陶瓷板);0.3-3W/m.k(铝基板、铜基板、冷板);8.33W/m.k(烧结板);0.35-30W/m.k (埋金属板);24-180W/m.k(陶瓷板);140完成铜厚最大内层:10 OZ;外层:11 OZ内层:4 OZ;外层:5 OZ14112、18um基铜:≥35.8(参考值:35.8-42.5);≥40.4(参考值:40.4-48.5)12、18um基铜:≥35.8(参考值:35.8-42.5);≥40.4(参考值:40.4-48.5)14235、50、70um基铜:≥55.9;≥70;≥86.735、50、70um基铜:≥55.9;≥70;≥86.7143105、140um基铜:≥117.6;≥148.5105、140um基铜:≥117.6;≥148.5144线路板层数1-40层1-20层145成品板厚0.20-7.0mm(无阻焊);0.40-7.0mm(有阻焊);0.3-5.0(无阻焊),0.4-5.0(有阻焊);146板厚公差(常规)板厚±10%(>1.0mm);±0.1mm(≤1.0mm);板厚±10%(>1.0mm);±0.1mm(≤1.0mm);147板厚公差(特殊)板厚±0.1mm(≤2.0mm);±0.15mm(2.1-3.0mm)板厚±10%(≤2.0mm);±0.15mm(2.1-3.0mm)148成品尺寸最小10*10mm(无内定位拼板设计;50*50以下拼板)50*100mm149成品尺寸最大23*35inch(双面板);22.5*33.5inch(四层板);22.5*30(≥六层板);20*30inch(双面板);22.5*30inch(四层板);16.5*22.5inch(≥六层板);150离子污染≤1ug/cm2≤1ug/cm2151翘曲度极限能力0.1%(此能力要求叠层板材类型一致、叠层严格对称、对称层残铜率差异10%以内、布线均匀、不能出现集中的大铜皮或者基材、叠层中不含光板和单面板,且拼板尺寸长边≤21英寸;)0.75%152阻抗公差±5Ω(<50Ω),±10%(≥50Ω);±5Ω(<50Ω)、±10%(≥50Ω);153电镀填孔激光盲孔孔径4-5mil(优先使用4mil)4-5mil(优先使用4mil)154电镀填孔盲孔孔深孔径比最大1:1(深度为含铜厚度)1:1(深度为含铜厚度)制定:刘洋 2014/1/16 审核: 审批:外层成品铜厚其它金属基板局部混压。

pcb制作工艺指标PCB(Printed Circuit Board,印刷电路板)制作工艺指标是衡量PCB制作质量和性能的一系列标准和参数。

这些指标涵盖了从材料选择、电路设计、制作工艺到最终测试等各个环节,确保PCB能够满足设计要求并具备良好的可靠性和稳定性。

以下是对PCB制作工艺指标的详细解读。

一、材料选择1. 基材选择:基材是PCB的核心部分,常用的有酚醛纸基板、环氧树脂基板、聚酰亚胺基板等。

选择合适的基材需要考虑其电气性能、热稳定性、机械强度等因素。

2. 导电材料:导电材料包括铜箔、导电油墨等,用于形成电路中的导线和元件连接。

导电材料的选择应关注其导电性能、附着力、耐腐蚀性等方面。

3. 绝缘材料:绝缘材料用于隔离不同导电层,保证电路的正常工作。

常见的绝缘材料有阻焊膜、绝缘油墨等。

二、电路设计1. 线路设计:线路设计应遵循简洁、清晰、易读的原则,尽量减少导线交叉和弯曲,以降低电气性能损失和故障风险。

2. 元件布局:元件布局应合理,便于焊接、维修和散热。

同时,应避免元件之间的相互干扰和信号损失。

3. 接地与屏蔽:接地设计应确保电路的安全稳定运行,屏蔽设计则用于减少电磁干扰,提高电路性能。

三、制作工艺1. 制版工艺:制版是PCB制作的第一步,包括绘制电路图、制作菲林底片、曝光等步骤。

制版工艺的精度和稳定性直接影响PCB的质量。

2. 蚀刻工艺:蚀刻是将非导电部分的铜箔蚀刻掉,形成电路图形的过程。

蚀刻工艺的控制精度和蚀刻速度是影响PCB质量的关键因素。

3. 孔加工工艺:孔加工包括钻孔、铣孔等步骤,用于形成电路中的通孔和盲孔。

孔加工的精度和孔壁质量对PCB的电气性能和可靠性有重要影响。

4. 导线制作工艺:导线制作包括导线焊接、导线压接等步骤,用于将元件与电路连接起来。

导线制作工艺的精度和稳定性对PCB的电气性能和可靠性至关重要。

5. 阻焊与字符印刷工艺:阻焊工艺用于在电路表面涂覆一层阻焊膜,防止焊接时短路和氧化。

华为刚性PCB检验标准华为作为一家知名的科技公司,其在硬件技术方面一直走在行业的前沿。

PCB(Printed Circuit Board,印制电路板)是计算机、通讯等行业中使用频率最高的基础电子元器件,华为作为研发和生产PCB的企业,对PCB的检验标准也有着非常严格的规范。

本文将重点介绍华为刚性PCB检验标准。

1. PCB的基本概念PCB是印制电路板的英文缩写。

它是一种具有导线路线和部件安装孔的电路板基片,用于支持和连接电子元器件。

根据材料不同,PCB分为刚性和柔性两种类型。

而本文所述的“刚性PCB”,是指一种由基板和铜箔构成的PCB板,基板通常采用玻璃纤维基布材料。

2. 刚性PCB检验标准及其重要性如前所述,华为对刚性PCB的检验标准有着非常严格的规范,主要涉及以下几个方面:2.1 尺寸和外观检验刚性PCB的尺寸和外观检验十分重要,这关系到其安装和使用的效果。

检验标准包括板面尺寸、板厚度、板面质量、铜箔厚度、锡厚度等。

这些参数需要严格把控,以确保PCB制品的质量。

2.2 焊盘和过孔检验焊盘和过孔的质量直接影响到电子元器件的安装和连接,因此也是刚性PCB检验的重要环节。

检验标准包括过孔尺寸和成型质量、焊盘大小和成型质量等。

2.3 表面质量检验刚性PCB的表面质量检验主要针对的是PCB板面的光泽度、漏镀、沉积、剥落等方面,这些问题会影响到电子元器件的性能和可靠性,因此需要特别注意。

2.4 物理性能检验刚性PCB在使用过程中需要承受一定的物理强度,因此物理性能检验也是必不可少的部分。

重点检验的指标包括硬度、弯曲性、柔韧性等。

以上检验标准可以保障刚性PCB产品的质量,符合标准的PCB可以保证其性能和可靠性,从而提高整个电子产品的稳定性和安全性。

3. 刚性PCB的生产制造过程刚性PCB的生产制造过程主要包括以下几个环节:3.1 原材料采购生产PCB的最基本原材料就是基板和铜箔。

基板主要分为两种,即玻璃纤维基板和环氧树脂基板;铜箔则分为有无涂覆针孔的两种。

PCB电路板刚性PCB检验标准刚性PCB检验标准2005-12-28发布2006-01-01实施Scott发布目次1范围61.1范围61.2简介62术语和定义63镀层64外观特性74.1板边74.1.1毛刺/毛头(burrs)74.1.2缺口/晕圈(nicks/haloing)7 4.1.3板角/板边损伤84.2板面84.2.1板面污渍84.2.2水渍94.2.3异物(非导体)94.2.4锡渣残留94.2.5板面余铜94.2.6划伤/擦花(Scratch)94.2.7凹坑(PitsandVoids)104.2.8露织物/显布纹(WeaveExposure/WeaveTexture)10 4.3次板面114.3.1白斑/微裂纹(Measling/Crazing)114.3.2分层/起泡(Delamination/Blister)124.3.3外来夹杂物(ForeignInclusions)134.3.4内层棕化或黑化层擦伤134.4导线144.4.1缺口/空洞/针孔144.4.2开路/短路144.4.3导线露铜144.4.4铜箔浮离144.4.5导线粗糙144.4.6导线宽度154.5金手指154.5.1金手指光泽154.5.2阻焊膜上金手指154.5.3金手指铜箔浮离164.5.4金手指表面164.5.5金手指露铜/镀层交叠区164.5.6板边接点毛头174.5.7金手指镀层附着力(AdhesionofOverplate)174.6孔184.6.1孔与设计不符184.6.2孔的公差184.6.3铅锡堵孔194.6.4异物(不含阻焊膜)堵孔194.6.5PTH孔壁不良194.6.6PTH孔壁破洞194.6.7孔壁镀瘤/毛头(Nodules/Burrs)214.6.8晕圈(Haloing)214.6.9粉红圈(PinkRing)224.6.10PTH孔与焊盘的对准(ExternalAnnularRing—SupportedHoles)22 4.6.11NPTH孔偏(ExternalAnnularRing—UnsupportedHoles)234.7焊盘234.7.1焊盘露铜234.7.2焊盘拒锡(Nonwetting)234.7.3焊盘缩锡(Dewetting)244.7.4焊盘脱落、浮离244.8标记254.8.1字符错印、漏印254.8.2字符模糊254.8.3基准点不良254.8.4基准点漏加工264.8.5基准点尺寸公差264.8.6标记错位264.8.7标记油墨上焊盘264.8.8其它形式的标记264.9阻焊膜274.9.1导体表面覆盖性(CoverageOverConductors)27 4.9.2阻焊膜厚度274.9.3阻焊膜脱落(SkipCoverage)284.9.4阻焊膜气泡(Blisters/Delamination)284.9.5阻焊膜入孔(非塞孔的孔)294.9.6阻焊膜波浪/起皱/纹路(Waves/Wrinkles/Ripples)29 4.9.7吸管式阻焊膜浮空(SodaStrawing)304.9.8阻焊膜的套准304.9.9阻焊桥漏印324.9.10阻焊膜附着力324.9.11板边漏印阻焊膜324.9.12颜色不均324.10外形尺寸334.10.1板厚公差334.10.2翘曲度334.10.3V-CUT334.10.4锣板335可观察到的内在特性335.1介质材料335.1.1压合空洞(LaminateVoids)335.1.2非金属化孔与电源层/地线层的关系345.1.3分层/起泡(Delamination/Blister)345.1.4过蚀/欠蚀(Etchback)355.1.5金属层间的介质空距(DielecticMaterials,Clearance,MetalPlanes)36 5.1.6介质层厚度(Layer-to-LayerSpacing)365.2内层导体375.2.1孔壁与内层铜箔破裂(PlatingCrack---InternalFoil)375.2.2外层铜箔导体破裂(PlatingCrack)385.2.3表层导体厚度(SurfaceCouductorThickness-FoilPlusPlating)395.2.4内层铜箔厚度(FoilThickness-InternalLayers)395.3金属化孔395.3.1内层孔环(AnnularRing-InternalLayers)395.3.2孔壁镀层破裂(PlatingCrack——Hole)405.3.3孔角镀层破裂(PlatingCrack——Corner)415.3.4灯芯效应(基材渗铜)(Wicking)415.3.5独立通孔渗铜(Wicking,ClearanceHoles)425.3.6层间的分离(垂直切片)(InnerlayerSeparation——VerticalMicrosection)425.3.7层间的分离(水平切片)(InnerlayerSeparation——HorizontalMicrosection)43 5.3.8孔壁镀层空洞(PlatingVoids)435.3.9盲孔树脂填孔(Resinfill)445.3.10钉头(Nailheading)446常规测试457结构完整性试验467.1阻焊膜附着强度试验467.2热应力试验(ThermalStress)46刚性PCB检验标准1范围1.1范围本标准规定了刚性PCB可能遇到的各种与可组装性、可靠性有关的事项及性能检验标准。

刚性PCB检验标准在现代电子制造业中,电路板的质量在整个生产过程中都是至关重要的。

电路板的质量和可靠性直接影响到整个电子产品的稳定性和性能。

刚性PCB是高品质电路板制造的必备材料之一。

在制作刚性PCB的过程中,需要对其进行严格的检验和测试,以保证产品的质量和可靠性。

本文将详细介绍关于刚性PCB检验标准的信息,内容包括刚性PCB的定义,刚性PCB的检验标准等。

一、什么是刚性PCB刚性PCB是一种基板材料,具有较高的刚性、稳定性和机械强度。

它通常由玻璃纤维、环氧树脂等材料组成。

它的主要用途是在电子产品中连接各个器件,以实现信号传递与功率传递。

刚性PCB通常被用于高端电子产品的制造,如计算机、手机、数码相机、医疗仪器等。

二、刚性PCB检验标准下面是关于刚性PCB检验标准的详细介绍:1. 尺寸检查在刚性PCB制造过程中,尺寸的准确性是非常重要的。

对于一个电路板而言,如果其尺寸不准确,那么就无法正常连接各个器件。

因此,在进行刚性PCB检验时,首要任务是检查其尺寸是否满足要求。

尺寸检查的标准是以制定的PCB设计图纸来进行比较,检查尺寸是否偏差过大。

2. 线路走向和间距检查线路走向和间距是刚性PCB中非常重要的参数之一。

在制造刚性PCB时,为了保证信号传输的质量和稳定性,必须要遵循一定的线路走向和间距要求。

在进行刚性PCB检验时,需要检查线路走向和间距是否满足要求。

线路走向和间距的检查标准是根据制定的PCB设计图纸来进行比较,检查线路走向和间距是否符合要求。

3. 焊接质量检查在刚性PCB制造过程中,焊接质量是非常重要的。

焊接质量直接影响到电路板的质量和可靠性。

因此,在进行刚性PCB 检验时,需要对焊接进行质量检查。

焊接质量检查的标准是以IPC标准为基础,检查焊接点的质量是否符合要求,如焊缝裂纹、焊粘、焊点异物等。

4. 表面质量检查刚性PCB的表面质量对于电路板整体外观有重要的影响。

表面质量检查的标准是检查表面是否有刮伤、腐蚀、污染等缺陷,检查开孔、暴错等缺陷是否满足要求。

PCB制作的一般工艺参数一、钻孔补偿1.喷锡板、沉金板、ENTEK(抗氧化)板:VIA(过孔)孔径=成品孔径+2 milPTH (元件孔)孔径=成品孔径+6 mil2.镍金板:VIA(过孔)孔径=成品孔径+2 milPTH (元件孔)孔径=成品孔径+4 mil2.单面板NPTH所有NPTH 孔径=成品孔径+2 mil注意:铜厚每增加H/HOZ,孔径应根据各公司制程参数相应加大。

二.内层制作:1.1.正片处理:删除独立盘,线宽补偿参数:H/HOZ 一般补偿1MIL,补2MIL,补3MIL,孔到铜的距离四层板一般10MIL.六层板11MIL以上.2.负片处理:隔离PAD比钻孔单边大12MIL,花PAD开口方向为45,开口宽度至少8MIL以上.二、外层线路1.补偿参数同内层补偿参数.铜箔厚度越厚,补偿系数应相应增大。

2.线宽补偿参数:H/HOZ 一般补偿1MIL,补2MIL,补3MIL铜箔厚度越厚,补偿系数应相应增大。

金板线宽一般不作补偿。

3..线到线的距离:4MIL,线到盘的距离:5MIL,盘到盘的距离:5MIL.4焊环(RING环)制作:PTHxx:8MILVIAxx:6MIL5.NPTHxx铜:比钻孔整体大16MIL,最佳值20MIL。

6外形掏铜:CNC至少掏16MIL,模冲20MIL7.V-CUT掏铜视板厚而定:一般1.6MM掏32MIL,1.2MM掏28MIL,0.8-1.0掏24MIL,0.6MM掏20MIL8.金手指斜边位置和斜边长度依客户要求,一般削铜距成型线47MIL.喷锡金手指注意加假手指及镀金引线,引线线宽为:15MIL.三:防焊制作:1.湿绿油开窗≥3MIL,盖线≥3MIL,UV防焊开窗≥6MIL,盖线≥5MIL.2.IC位绿油桥大于4MIL,不足间距则开通窗.3.NPTH孔加挡点比孔单边大4MIL,≥0.6的孔未有开窗的加比孔小4MIL挡点。

4.所有金手指板(假手指)应全开通窗,应开出Outline线。

pcb的加工参数

PCB的加工参数主要包括以下几项:

1.板材厚度:通常在0.2mm至6.0mm之间,较薄的板材适用于高密度电路板,而较厚的板材可提供更好的耐用性。

2.线宽/线距:指PCB上导线(铜线)的宽度和相邻导线之间的最小距离,常见的线宽/线距值为0.1mm至0.2mm,取决于PCB的复杂程度和电路要求。

3.表层铜箔厚度:可用的表层铜箔材料厚度有多种规格,加工完成后的最终厚度也会有所不同。

4.芯板:常用的板材类型和规格有多种,可根据实际需求选择。

5.半固化片:规格(原始厚度)有多种,实际压制完成后的厚度通常会比原始值小10~15um左右。

6.阻焊层:铜箔上面的阻焊层厚度和表面无铜箔区域的阻焊层厚度根据表面铜厚的不同而有所差异。

请注意,不同的电路板生产厂家,PCB的参数会有细微的差异,所以在确定具体的加工参数时,最好与厂家进行详细的沟通,确保参数符合需求。