(完整版)机械加工厂里常见的安全隐患及预防措施

- 格式:doc

- 大小:70.51 KB

- 文档页数:2

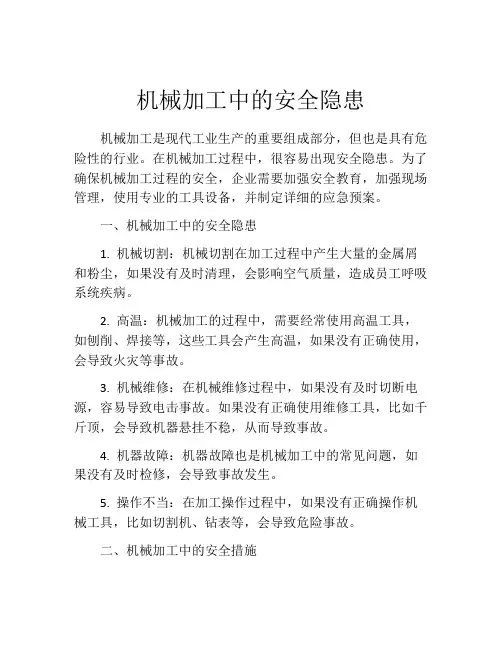

机械加工中的安全隐患机械加工是现代工业生产的重要组成部分,但也是具有危险性的行业。

在机械加工过程中,很容易出现安全隐患。

为了确保机械加工过程的安全,企业需要加强安全教育,加强现场管理,使用专业的工具设备,并制定详细的应急预案。

一、机械加工中的安全隐患1. 机械切割:机械切割在加工过程中产生大量的金属屑和粉尘,如果没有及时清理,会影响空气质量,造成员工呼吸系统疾病。

2. 高温:机械加工的过程中,需要经常使用高温工具,如刨削、焊接等,这些工具会产生高温,如果没有正确使用,会导致火灾等事故。

3. 机械维修:在机械维修过程中,如果没有及时切断电源,容易导致电击事故。

如果没有正确使用维修工具,比如千斤顶,会导致机器悬挂不稳,从而导致事故。

4. 机器故障:机器故障也是机械加工中的常见问题,如果没有及时检修,会导致事故发生。

5. 操作不当:在加工操作过程中,如果没有正确操作机械工具,比如切割机、钻表等,会导致危险事故。

二、机械加工中的安全措施1. 安全教育:企业应该加强员工安全意识,员工必须了解相关安全规定,认真学习安全知识。

2. 现场管理:企业应该加强现场管理,提高管理水平。

制定详细的现场管理规定,确保员工遵守。

3. 专业设备:企业应该使用专业设备制造的安全标准达到相关标准,保证机械加工安全。

4. 应急预案:企业应该制定应急预案,以应对突发情况。

员工必须了解应急预案,即时采取应急措施。

5. 现场巡查:企业领导和管理人员需要进行现场巡查,及时发现和处理安全隐患,并制定改进措施,防止再次发生类似事故。

三、机械加工行业安全管理机械加工行业安全管理是一个重要的领域,主要涉及机器切割、磨削、冲压等工艺流程。

企业在加强员工安全教育的同时,应该注重产品质量和生产效率的提高。

机械加工企业应该制定详细的安全管理办法,落实安全责任制,明确管理制度,确保员工按照规定操作机器工具,加强安全监管,不断提升安全生产水平。

总之,机械加工是一个危险性很高的行业,为了保障员工的人身安全,企业必须加强员工安全教育,加强现场管理,使用专业的工具设备,并制定详细的应急预案。

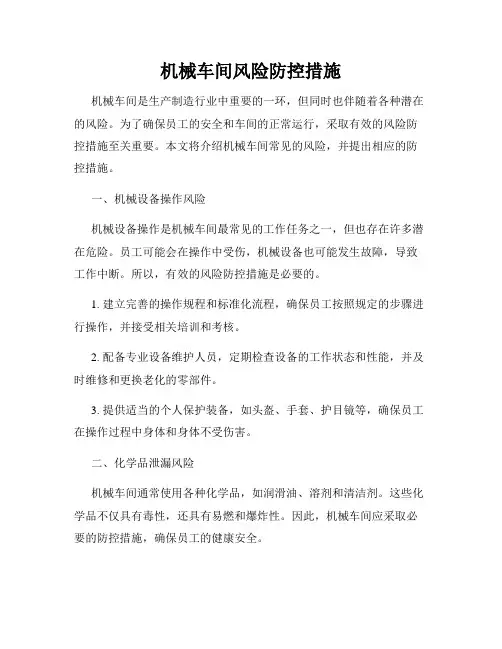

机械车间风险防控措施机械车间是生产制造行业中重要的一环,但同时也伴随着各种潜在的风险。

为了确保员工的安全和车间的正常运行,采取有效的风险防控措施至关重要。

本文将介绍机械车间常见的风险,并提出相应的防控措施。

一、机械设备操作风险机械设备操作是机械车间最常见的工作任务之一,但也存在许多潜在危险。

员工可能会在操作中受伤,机械设备也可能发生故障,导致工作中断。

所以,有效的风险防控措施是必要的。

1. 建立完善的操作规程和标准化流程,确保员工按照规定的步骤进行操作,并接受相关培训和考核。

2. 配备专业设备维护人员,定期检查设备的工作状态和性能,并及时维修和更换老化的零部件。

3. 提供适当的个人保护装备,如头盔、手套、护目镜等,确保员工在操作过程中身体和身体不受伤害。

二、化学品泄漏风险机械车间通常使用各种化学品,如润滑油、溶剂和清洁剂。

这些化学品不仅具有毒性,还具有易燃和爆炸性。

因此,机械车间应采取必要的防控措施,确保员工的健康安全。

1. 对机械车间进行严格的通风处理,确保化学品的挥发物能够及时排出,并保持空气清新。

2. 定期对化学品进行检查和维护,确保储存环境符合安全要求,防止泄漏和事故的发生。

3. 提供必要的个人防护装备,如防护手套、口罩和防护眼镜,员工在接触化学品时必须佩戴。

三、机械设备噪音风险机械设备通常会产生噪音,如果长时间暴露在高噪音环境中,会对员工的听力产生严重影响,甚至导致听力损失。

因此,机械车间应采取相应的防控措施来保护员工的健康。

1. 在机械设备周围设置隔音墙或隔音罩,有效吸收和减少噪音的传播。

2. 对员工进行听力检测,及时发现和处理与噪音相关的问题,并提供相应的保护措施。

3. 提供耳塞或耳罩等个人防护装备,要求员工在高噪音环境中佩戴,减少噪音对耳朵的损伤。

四、意外电击风险机械设备的操作可能涉及到高电压电源,一旦发生电击事故,可能会导致严重的伤害甚至生命危险。

因此,机械车间应采取必要的防控措施,防止意外电击的发生。

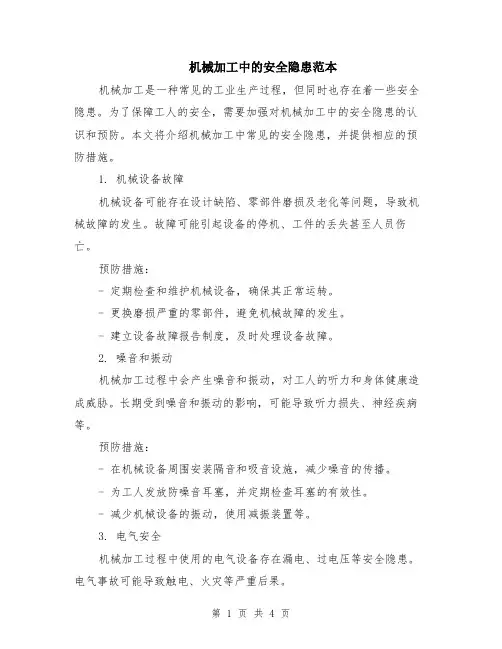

机械加工中的安全隐患范本机械加工是一种常见的工业生产过程,但同时也存在着一些安全隐患。

为了保障工人的安全,需要加强对机械加工中的安全隐患的认识和预防。

本文将介绍机械加工中常见的安全隐患,并提供相应的预防措施。

1. 机械设备故障机械设备可能存在设计缺陷、零部件磨损及老化等问题,导致机械故障的发生。

故障可能引起设备的停机、工件的丢失甚至人员伤亡。

预防措施:- 定期检查和维护机械设备,确保其正常运转。

- 更换磨损严重的零部件,避免机械故障的发生。

- 建立设备故障报告制度,及时处理设备故障。

2. 噪音和振动机械加工过程中会产生噪音和振动,对工人的听力和身体健康造成威胁。

长期受到噪音和振动的影响,可能导致听力损失、神经疾病等。

预防措施:- 在机械设备周围安装隔音和吸音设施,减少噪音的传播。

- 为工人发放防噪音耳塞,并定期检查耳塞的有效性。

- 减少机械设备的振动,使用减振装置等。

3. 电气安全机械加工过程中使用的电气设备存在漏电、过电压等安全隐患。

电气事故可能导致触电、火灾等严重后果。

预防措施:- 使用符合安全标准的电气设备。

- 定期检查电气设备,确保其正常使用。

- 进行安全电气操作培训,提高员工的安全意识。

4. 机械刀具伤害机械加工过程中使用的刀具可能存在失控、折断等情况,造成工人的伤害。

刀具伤害可能导致切伤、截肢等严重后果。

预防措施:- 使用符合质量标准的刀具,确保其安全性能。

- 配备防护装置,避免刀具的飞溅和抛射。

- 进行刀具使用和维护培训,提高工人的操作技能和安全意识。

5. 机械设备的操作错误机械设备的操作错误可能导致工件的损坏和工人的伤害。

操作错误可能包括操作不当、操作疲劳等。

预防措施:- 建立操作规程,规范机械设备的使用。

- 进行操作培训,提高工人的操作技能和安全意识。

- 合理安排工作时间,避免操作疲劳导致的错误。

对于机械加工中的安全隐患,必须加强安全知识的宣传和教育。

同时,企业应建立完善的安全管理制度,加强对机械设备的检查和维护,确保员工的生命安全和身体健康。

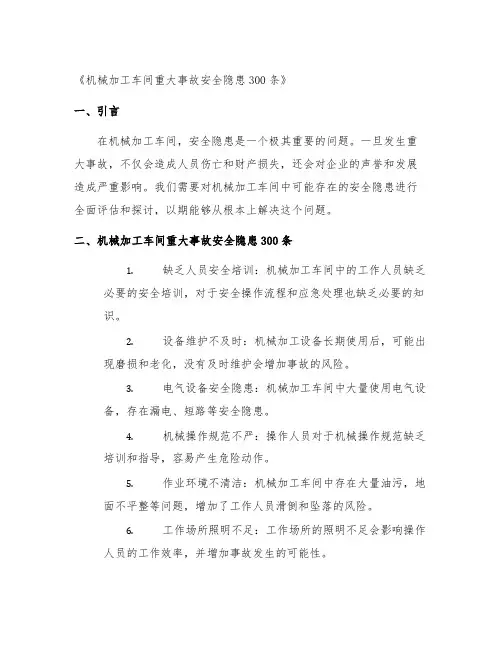

《机械加工车间重大事故安全隐患300条》一、引言在机械加工车间,安全隐患是一个极其重要的问题。

一旦发生重大事故,不仅会造成人员伤亡和财产损失,还会对企业的声誉和发展造成严重影响。

我们需要对机械加工车间中可能存在的安全隐患进行全面评估和探讨,以期能够从根本上解决这个问题。

二、机械加工车间重大事故安全隐患300条1.缺乏人员安全培训:机械加工车间中的工作人员缺乏必要的安全培训,对于安全操作流程和应急处理也缺乏必要的知识。

2.设备维护不及时:机械加工设备长期使用后,可能出现磨损和老化,没有及时维护会增加事故的风险。

3.电气设备安全隐患:机械加工车间中大量使用电气设备,存在漏电、短路等安全隐患。

4.机械操作规范不严:操作人员对于机械操作规范缺乏培训和指导,容易产生危险动作。

5.作业环境不清洁:机械加工车间中存在大量油污,地面不平整等问题,增加了工作人员滑倒和坠落的风险。

6.工作场所照明不足:工作场所的照明不足会影响操作人员的工作效率,并增加事故发生的可能性。

7.作业工具缺乏维护:作业工具长期使用后,缺乏定期维护,容易出现故障导致事故。

8.应急预案不完善:机械加工车间缺乏完善的应急预案,一旦发生事故,无法及时、有效地进行应急处理。

三、深度评估与探讨从上述安全隐患可以看出,机械加工车间中存在着多方面的安全问题。

人员安全培训至关重要。

操作人员对于机械设备的正确操作和应急处理的能力直接关系到事故的发生和处理。

设备的维护和维修也是重要的环节,只有及时维护设备,才能确保设备的正常运行和使用安全。

对于电气设备和作业环境的安全问题也要高度重视,采取必要的措施降低安全事故的风险。

四、总结与回顾在机械加工车间中,重大事故的安全隐患是一个从业人员和企业必须高度重视和解决的问题。

通过全面评估和探讨,我们可以更深入地了解安全隐患的具体内容和解决方案。

对于安全隐患的解决需要全员参与,从管理层到操作人员,都需要有清晰的认识和有效的应对措施,从而降低事故发生的可能性,确保工作场所的安全。

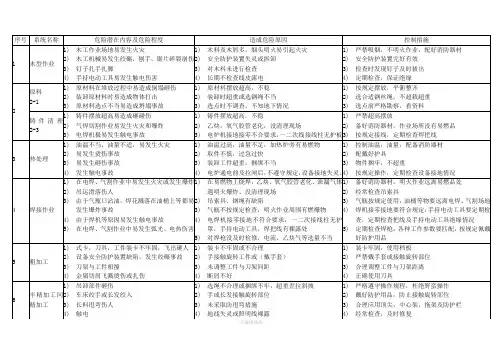

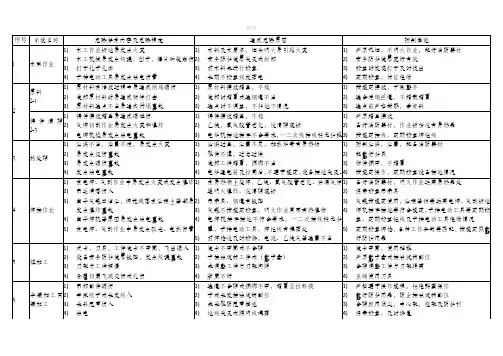

最新整理机械加工厂里常见的安全隐患及预防措施

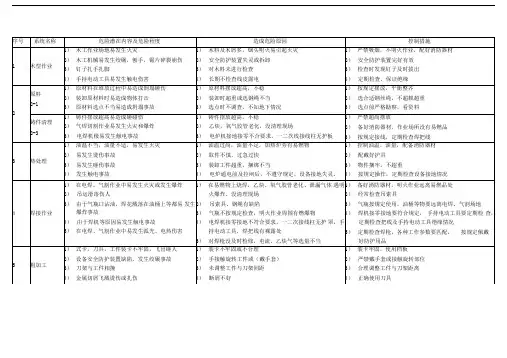

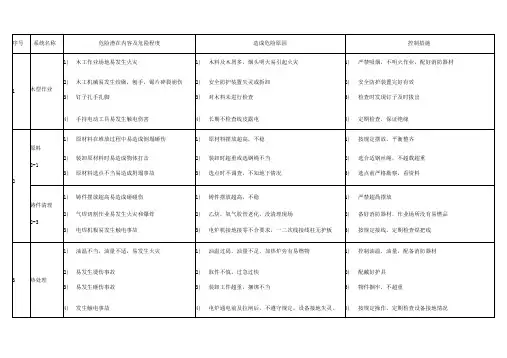

序号

系统名称

危险潜在内容及危险程度

造成危险原因

控制措施

1

木型作业

1) 木工作业场地易发生火灾

2) 木工机械易发生绞碾,刨手,锯片碎裂崩伤

3) 钉子扎手扎脚

4) 手持电动工具易发生触电伤害

1) 木料及木屑多,烟头明火易引起火灾

2) 安全防护装置失灵或拆卸

3) 对木料未进行检查

4) 长期不检查线皮露电

1) 严禁吸烟,不明火作业,配好消防器材

2) 安全防护装置完好有效

3) 检查时发现钉子及时拔出

4) 定期检查,保证绝缘

2

原料

2-1

1) 原材料在堆放过程中易造成倒塌砸伤

2) 装卸原材料时易造成物体打击

3) 原材料选点不当易造成坍塌事故

1) 原材料摆放超高,不稳

2) 装卸时超重或选钢绳不当

3) 选点时不调查,不知地下情况

1) 按规定摆放,平衡整齐

2) 选合适钢丝绳,不超载超重

3) 选点前严格勘察,看资料

铸件清理2-3

1) 铸件摆放超高易造成砸碰伤

2) 气焊切割作业易发生火灾和爆炸

3) 电焊机极易发生触电事故。

机械加工中的安全隐患机械加工过程中存在着许多安全隐患,如果不加以注意和控制,将会对人身安全和设备运行造成严重影响。

以下是机械加工中常见的安全隐患,并提供相应的预防和控制措施。

1. 机床操作人员操作不规范导致意外伤害机床操作人员如果操作不规范,如没有正确穿戴防护设备、没有遵守操作规程等,容易导致手部、腿部和身体其他部位的伤害。

同时,当机床操作人员没有接受过相关的培训和指导时,也会存在操作失误的风险。

预防和控制措施:- 机床操作人员应该接受专业的培训和操作规程的指导,并且持续维护和更新自己的技能。

- 必须穿戴符合安全规定的防护设备,如安全鞋、安全手套、防护眼镜等。

- 在操作机床时,要集中注意力,不得分心或者进行不必要的聊天等干扰行为。

2. 机床缺乏正常维护导致故障和事故机床在使用过程中,由于长时间的运转和磨损,容易出现故障和意外事故。

如果机床没有按照要求进行定期维护和检修,就会出现漏油、疲劳裂纹、电气系统故障等问题,增加了使用和操作风险。

预防和控制措施:- 机床必须按照设备制造商的规定进行定期维护和检修,包括润滑系统、电气系统、传动系统等。

- 按照机床的使用手册和操作说明进行使用和维护,不得违规操作和使用。

3. 刀具断裂和碎屑飞溅造成伤害机械加工过程中,使用的刀具如果没有得到正常维护和更换,就有可能出现断裂的情况。

同时,在加工过程中,金属切屑和碎屑也可能会飞溅出来,对操作人员造成伤害。

预防和控制措施:- 机床上使用的刀具必须经过质量检验和正规的刀具维护,保证刀具的质量和工作状况。

- 切削加工过程中,必须使用安全防护罩或者挡板,避免切削碎屑飞溅出来。

操作人员在加工过程中要佩戴防护眼镜、面罩等防护设备。

4. 机械设备存在电气和静电风险机械加工中,设备的电气部分和静电部分也存在一定的风险。

电气部分可能会因为电路短路、漏电等问题导致火灾和触电等风险;静电则会导致机械和设备的积电,增加了机械故障和操作风险。

预防和控制措施:- 定期检查机械设备的电气系统,保证其正常工作和运行。

机械加工厂里常见的安全隐患及预防措施机械加工厂是一个存在许多潜在危险的环境,员工在工作过程中可能会面临许多安全隐患。

为了确保员工的安全和健康,机械加工厂必须采取一系列的预防措施来降低这些风险。

下面是一些机械加工厂里常见的安全隐患及预防措施:1.机械设备伤害:机械加工厂的设备可能会导致员工手指、手臂等身体部位的挤压、夹伤或切割。

为了预防这种伤害,机械加工厂应该提供培训,确保员工熟悉并遵守正确的操作程序。

机械设备应定期检查和维护,并配备适当的防护装置,如安全开关、警示灯、防护罩等。

2.火灾和爆炸:机械加工厂使用的许多化学品和液体都有潜在的火灾和爆炸风险。

为了预防这些风险,厂内应采取适当的储存和处理措施,确保化学品和液体得到正确的储存和使用。

所有员工都应接受适当的培训,了解如何正确使用和处理这些危险物质,并熟悉紧急撤离程序和消防设备的位置。

3.高度和坠落:在机械加工厂,员工可能需要在高处工作,如梯子上、台阶上或悬挂的平台上。

这可能会导致员工从高处坠落并受伤。

为了预防这种情况,机械加工厂应提供适当的防护设备,如安全带、手扶梯、护栏等。

员工应该接受培训,了解正确的上下台阶和操作梯子的方法,并且在高处工作时始终戴好安全带。

4.电击和电击:机械加工厂使用大量的电气设备,员工可能会因为接触导电体或不正确使用电气设备而受到电击。

为了降低这种风险,机械加工厂应确保所有电气设备都接地良好,并定期进行检查和维护。

员工应该接受适当的培训,了解正确使用电气设备的方法,并避免潮湿的环境或穿着湿漉漉的衣物使用电气设备。

5.噪音:机械加工厂的工作环境通常会产生噪音,长期暴露在高噪音环境中可能会导致听力损伤。

为了预防这种情况,机械加工厂应提供适当的耳塞或耳罩,并教育员工正确佩戴。

此外,机械加工厂应采取控制措施,如声音隔离和噪音减振,以降低噪音水平。

6.化学品暴露:机械加工厂使用各种化学品,如溶剂、润滑剂、腐蚀剂等。

员工长期接触这些化学品可能会对健康造成损害。

机加工车间安全管理总结1. 引言机加工车间是一种常见的制造工作场所,涉及各种机械设备和工具的操作和使用,工作环境复杂,存在一定的安全隐患。

为了保障工作人员的生命安全和财产安全,机加工车间需要建立健全的安全管理体系,培养员工的安全意识和技能,有效预防和控制事故的发生。

本文将对机加工车间的安全管理进行总结和分析。

2. 机加工车间的安全隐患及防范措施2.1 机械设备安全隐患机械设备是机加工车间的主要工具,但也是安全隐患的重要来源。

机械设备的安全隐患包括无安全防护装置、设备老化损坏、操作不慎导致伤害等。

对于机械设备的安全管理,需要采取以下措施:1)设备保养维护:定期对机械设备进行保养和维护,确保其正常运转和安全使用。

2)安全防护装置:为机械设备安装安全防护装置,如安全门、急停开关等,避免意外伤害发生。

3)操作规程:制定操作规程,明确机械设备的正确使用方法和注意事项,培训员工熟悉操作流程,并加强安全意识教育。

2.2 电气设备安全隐患机加工车间中使用的电气设备数量众多,存在一定的安全隐患。

电气设备的安全隐患主要包括电路故障、电器老化等。

针对电气设备的安全管理,需要采取以下措施:1)设备检测维护:定期对电气设备进行检测和维护,确保电气设备的正常工作和安全使用。

2)电气隔离:将电气设备与工作区域进行隔离,避免电气设备引发的火灾、电击等事故。

3)员工培训:对员工进行电气安全知识培训,提高员工对电气设备的安全使用意识。

2.3 化学品和危险品的安全管理机加工车间中常使用各种化学品和危险品,如切削液、溶剂等,这些化学品和危险品存在一定的安全风险。

需要采取以下措施进行管理:1)储存管理:建立合理的化学品和危险品储存区域,对化学品进行分类存放,确保储存安全。

2)使用规范:明确化学品和危险品的使用规范,对员工进行相应的使用教育和培训,确保使用安全。

3)应急预案:制定化学品和危险品事故的应急预案,提前做好应急准备工作,降低事故损失。

机械加工施工一般事故隐患(一)安全防护用品安全隐患1、个人安全防护用品安全隐患1、安全防护用品不符合国家或行业标准,缺少相关标志;2、车床操作戴手套;3、喷漆作业未佩戴防毒面罩;4、打磨工序未未戴防噪耳塞5、从事可能飞溅渣屑的机械设备作业时未配备防护眼镜。

2、其他安全防护用品安全隐患1、设备传动部位防护缺失;2、设备电器防护罩缺失。

(二)用电安全隐患1、配电系统安全隐患:1、未按安全技术规范规定采用三级配电、二级漏电保护;2、未采用TN-S接零保护。

2、架空线路安全隐患:1、电线杆架设不符合要求;2、线间距等不符合要求。

3、电缆线路安全隐患:1、三相五线制配电的电缆线路未按规定采用五芯电缆;2、电缆随意设置,未按规定架空或地埋,承受机械拉力,浸泡在水中,被机械车辆碾压,绝缘破损或老化,接头多,布置混乱,与钢绞线料头、钢筋料头等金属物体缠绕在一起,私拉乱扯、线束杂乱,违规使用铁丝绑扎,电缆接线头绝缘胶布烧焦、芯线裸漏,违规使用护套线替代橡胶电缆线等。

4、配电、开关箱整体设置安全隐患:1、箱体位置、高度在不符合规定,箱体材质不符合规定;2、箱门未锁闭;3、箱体进线口、出线口随意设置不正确;4、进出线口未加绝缘护套;5、箱内随意放置杂物;6、箱体附近放置易燃物等。

5、用电设备安全隐患:1、机械设备电源进线处防护罩损坏、缺失,防护板缺失;2、电缆线绝缘层损坏,接线头不规范;3、随意布置控制开关;4、接线老化、芯线裸漏,违规使用插座、插头等。

(三)高处作业安全隐患1、设备检修登高常见的安全隐患:1、龙门检修未按规定设置警示标志和防护设施;2、在交叉作业区登高维修未通知作业区队伍;3、室外登高检修未对设备攀登踏板进行检查。

(四)机械伤害安全隐患1、氧气焊割安全隐患:1、车间使用气瓶未设置防倾倒装置,间距不足;2、软管及软管接头严重老化、开裂、起泡;3、压力表损坏;4、用滚动的方式移动气瓶。

2、电焊安全隐患:1、电焊机焊把线过热熔化破坏,未做绝缘;2、使用金属裸露的焊把;3、电焊机漏电;4、休息时电焊机焊条未取下。