七大浪费培训资料

- 格式:ppt

- 大小:981.00 KB

- 文档页数:39

精益生产认识之七大浪费培训精益生产是一种以最大限度地减少浪费为目标的生产管理方法。

在精益生产的理念中,浪费被认为是产生额外成本和低效率的主要原因。

为了优化生产过程和提高效率,精益生产识别出了七大浪费。

以下是对这七大浪费的详细介绍:1. 过产量:过产量是指超过实际需求的产量。

这种情况会导致库存积压,增加储存费用,并使产品容易过时。

为了解决这个问题,企业应该根据实际需求进行生产计划,避免过度生产。

2. 待料:待料是指工作站在等待材料、零件或原料时浪费的时间。

这种等待会导致生产线停滞,影响整体效率。

为了减少待料,企业可以优化供应链管理,缩短供应时间,并实施及时交付政策。

3. 运输:运输浪费是指物料、产品或信息在生产过程中不必要的移动和运输。

这种浪费会增加运输成本,并增加运输中产品受损或遗失的风险。

为了减少运输浪费,企业应该优化物料和信息流动的路径,最大限度地减少移动和运输。

4. 在生产过程中的等待:在生产过程中等待的浪费是指由于设备故障、原料缺乏或人员不足等原因而导致的停机和生产线等待。

这种浪费会降低生产效率,并增加生产成本。

为了避免等待浪费,企业应该实施预防性维护,确保设备正常运行,并合理安排人员。

5. 无效运动:无效运动是指生产过程中无关或多余的工人动作。

这种浪费会造成不必要的体力消耗和生产时间延长。

为了减少无效运动浪费,企业应该优化工作站布局和工作流程,确保工人只进行必要的动作。

6. 过度加工:过度加工是指对产品进行超出要求的处理或处理步骤。

这种浪费会增加生产成本,同时也会延长生产周期。

为了避免过度加工浪费,企业应该对产品和工艺进行分析,找出不必要的加工步骤,并进行精简。

7. 库存:库存浪费是指过多或无用的库存。

这种浪费会增加资金占用和储存成本,并增加产品过时或损坏的风险。

为了减少库存浪费,企业应该实施准时生产和准时交付政策,并优化库存管理。

通过认识和理解这七大浪费,企业可以发现潜在的问题并采取相应的措施来减少浪费,提高生产效率和质量。

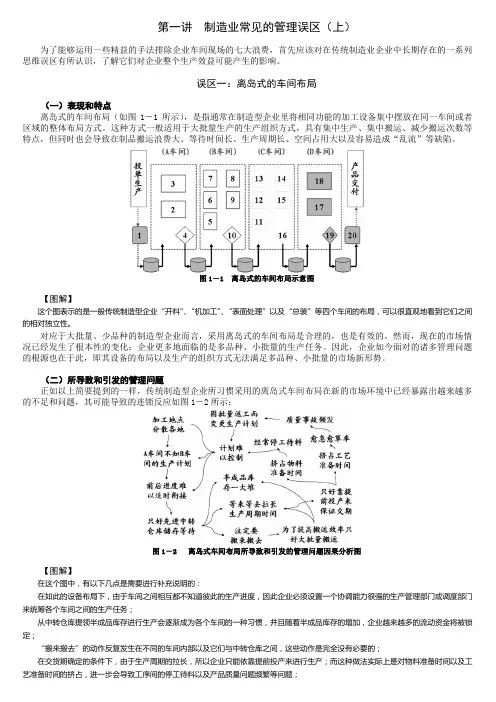

第一讲制造业常见的管理误区(上)为了能够运用一些精益的手法排除企业车间现场的七大浪费,首先应该对在传统制造业企业中长期存在的一系列思维误区有所认识,了解它们对企业整个生产效益可能产生的影响。

误区一:离岛式的车间布局(一)表现和特点离岛式的车间布局(如图1-1所示),是指通常在制造型企业里将相同功能的加工设备集中摆放在同一车间或者区域的整体布局方式。

这种方式一般适用于大批量生产的生产组织方式,具有集中生产、集中搬运、减少搬运次数等特点,但同时也会导致在制品搬运浪费大、等待时间长、生产周期长、空间占用大以及容易造成“乱流”等缺陷。

图1-1 离岛式的车间布局示意图【图解】这个图表示的是一般传统制造型企业“开料”、“机加工”、“表面处理”以及“总装”等四个车间的布局,可以很直观地看到它们之间的相对独立性。

对应于大批量、少品种的制造型企业而言,采用离岛式的车间布局是合理的,也是有效的。

然而,现在的市场情况已经发生了根本性的变化:企业更多地面临的是多品种、小批量的生产任务。

因此,企业如今面对的诸多管理问题的根源也在于此,即其设备的布局以及生产的组织方式无法满足多品种、小批量的市场新形势。

(二)所导致和引发的管理问题正如以上简要提到的一样,传统制造型企业所习惯采用的离岛式车间布局在新的市场环境中已经暴露出越来越多的不足和问题,其可能导致的连锁反应如图1-2所示:图1-2 离岛式车间布局所导致和引发的管理问题因果分析图【图解】在这个图中,有以下几点是需要进行补充说明的:在如此的设备布局下,由于车间之间相互都不知道彼此的生产进度,因此企业必须设置一个协调能力很强的生产管理部门或调度部门来统筹各个车间之间的生产任务;从中转仓库提领半成品库存进行生产会逐渐成为各个车间的一种习惯,并且随着半成品库存的增加,企业越来越多的流动资金将被锁定;“搬来搬去”的动作反复发生在不同的车间内部以及它们与中转仓库之间,这些动作是完全没有必要的;在交货期确定的条件下,由于生产周期的拉长,所以企业只能依靠提前投产来进行生产;而这种做法实际上是对物料准备时间以及工艺准备时间的挤占,进一步会导致工序间的停工待料以及产品质量问题频繁等问题;当出现质量问题的时候,大批量搬运会增加返工修补的时间,浪费了花费在这个环节上的人力物力,占用正常的生产时间,同时也会进一步干扰车间的生产计划。

消除七大浪费培训资料在企业的生产与运营过程中,往往存在着各种形式的浪费,这些浪费不仅增加了成本,降低了效率,还影响了产品质量和企业的竞争力。

为了实现精益生产,提高企业的效益,我们有必要深入了解并消除“七大浪费”。

一、什么是七大浪费1、过量生产的浪费过量生产是指生产出比需求更多的产品,导致库存积压。

这不仅占用了资金和空间,还增加了管理成本和质量风险。

例如,某工厂为了提高设备利用率,不顾市场需求,大量生产某种产品,结果造成库存积压,产品滞销。

2、等待的浪费等待的浪费包括人员等待、设备等待、物料等待等。

比如,在生产线上,前一道工序未完成,导致后一道工序的工人和设备处于等待状态;或者设备故障维修时,整个生产线停滞。

3、运输的浪费运输的浪费是指不必要的物料搬运和产品运输。

例如,工厂布局不合理,导致物料在车间内频繁搬运;或者为了将产品从一个仓库转移到另一个仓库,进行了不必要的运输。

4、过度加工的浪费过度加工是指对产品进行超出客户需求或标准的加工,增加了生产成本但并未带来价值的提升。

比如,为产品增加一些不必要的装饰或功能,导致加工时间和成本增加。

5、库存的浪费库存不仅包括成品库存,还包括原材料库存、在制品库存等。

大量库存会掩盖生产过程中的问题,如质量缺陷、设备故障等,同时也增加了资金占用和库存管理成本。

6、动作的浪费动作的浪费是指员工在工作中不必要的动作,如弯腰、转身、寻找工具等。

这些动作不仅浪费时间和体力,还可能导致疲劳和错误。

7、不良品的浪费不良品的产生意味着原材料、人工和设备等资源的浪费。

而且,不良品还可能需要返工或报废,进一步增加了成本。

二、七大浪费产生的原因1、生产计划不合理不准确的市场预测、不合理的生产排程,导致过量生产或生产不足。

2、流程不完善生产流程存在缺陷,工序之间不协调,容易出现等待和运输的浪费。

3、设备维护不当设备故障频繁,维修时间长,影响生产效率,造成等待浪费。

4、员工培训不足员工技能水平低,操作不熟练,容易出现动作浪费和不良品浪费。