沉镍金制作流程精

- 格式:docx

- 大小:9.88 KB

- 文档页数:5

沉镍金制作流程一、简介:通过化学反应在铜表面沉积较薄一层镍金、金层具有稳定的化学和电器特性,镀层具有优良的可焊性,耐蚀性等特点。

二、流程及作用:(1沉金前处理:①微蚀:除去烘烤绿油造成的铜面过度氧化物。

② 1200#磨刷幼磨:除去铜面杂物,清洁板面。

(2沉镍金流程:上板→除油→Ⅱ级水洗→微蚀→→Ⅱ级水洗→酸洗→Ⅱ级水洗→预浸→活化→Ⅱ级水洗→后浸酸→Ⅰ级水洗→沉镍→Ⅱ级水洗→沉金→金回收→水洗→热水洗→下板①除油:除去铜表面之轻度油脂及氧化物,使表面活化及清洁。

②微蚀:除去铜面氧化物及污染物,适度粗化铜面,增加镀层密着性、结合力。

③预浸:保护活化药液。

④活化:使用离子钯溶液使表面铜活化,可以只在铜面上沉积而基材的Pd化合物极易清洗,提供化学沉镍的启镀剂。

⑤化学镀镍:利用电子转移使溶液中的Ni2+还原在待镀铜面上而沉积出镍金属:但同时会有P析出,Ni层实际为Ni/P合金,Ni层厚度一般为100-200u〃。

⑥通过置换反应在新鲜镍面置换一层薄金,作为防止基体金属氧化和作为自身活化型镀金的底层,镍基体上覆盖一层金后金沉积就停止,所以厚度有一定了限制,Au层厚度一般为1-3 u〃。

(3沉金后处理:①草酸洗:除去金面氧化异物,,对金层疏孔处的镍底层作酸封孔处理,增加其耐蚀性。

②抗氧化清洗:防止镀层氧化,使焊锡维持更长的寿命。

三、流程控制注意事项:(1控制微蚀速率在0.6-0.8um,速率太低,镀层发亮,太高出现色差即金色不良。

(2活化缸Cu2+浓度≤200PPM需更换,且后期易出现渗金。

(3Ni缸温度不可太高,药水高温对绿油攻击较大,易出现甩S/M问题,槽液使用4.0MTD后需换槽。

(4金缸需控制Ni2+含量≤800PPM,Ni2+太高易出现金色不良及不上金问题。

四、常见问题介绍及处理方法:(1漏镀:①活化浓度温度过低,浴老化或活化后水洗过久。

②镍缸浓度、温度、PH值太低,或有不以纯物混入,成份失调。

③绿油冲板不净,有残渣附着铜面,需煲板返印。

一,引言自1997年以来,化学镍金工艺在国内得到迅速推广,这得益于化学镍金工艺本身所带来种种优点。

由于化学镍金板镍金层的分散性好、有良好的焊接及多次焊接性能、良好的打线(Bonding,TS Bond或U Bond)性能、能兼容各种助焊剂,同时又是一种极好的铜面保护层。

因此,与热风整平、有机保焊膜(OSP)等PCB表面处理工艺相比,化学镍金镀层可满足更多种组装要求,具有可焊接、可接触导通、可打线、可散热等功能,同时其板面平整、SMD焊盘平坦,适合于细密线路、细小焊盘的锡膏熔焊,能较好地用于COB及BGA的制作。

化学镍金板可用于并能满足到移动电话、寻呼机、计算机、笔记型电脑、IC 卡、电子字典等诸多电子工业。

而随着这些行业持久、迅猛的发展,化学镍金工艺亦将得到更多的应用与发展机会。

化学镍金工艺,准确的说法应为化镍浸金工艺(Electro-less Nickel and Immersion Gold Pro-cess,即ENIG),但现在在业界有多种叫法,除”化学镍金”、”化镍浸金”外,尚有”无电镍金”、”沉镍金”。

国内PCB行业多用”沉镍金”一词来谈论这一工艺,因而在本文中,我们也将用”沉镍金”来表述化镍浸金。

二,沉镍金原理概述沉镍金工艺的原理,实际上反而从”化镍浸金”一词中能够较容易地被我们所理解。

即其中镍层的生成是自催化型的氧化-还原反应,在镀层的形成过程中,无需外加电流,只靠高温(880C左右)槽液中还原剂的作用,即可在已活化的铜表面反应析出镍镀层,而金镀层的生成,则是典型的置换反应。

当PCB板进入金槽时,由于镍的活性较金大,因而发生置换反应,镍镀层表面逐渐被金所覆盖。

以下简单介绍一个沉镍金的反应过程:1,沉镍的化学反应:关于沉镍的反应机理,曾有多篇文章提及。

其过程基本上用一个反应式即可表达:在上述各反应式中,可看到一个自催化氧化-还原反应的典型模式。

而在上述各反应中,需要注意的是反应⑤⑥,从中我们可看到有单体磷的生成,在沉镍过程中,此单体磷亦会一并沉于镍层中,因而,事实上的沉镍层,是磷镍构成。

1.0目的指导化学镍金线操作员规范操作。

2.0范围统信公司化学镍金新联鼎药水自动生产线。

3.0责任3.1生产部负责日常生产操作,对药水及设备进行维护。

3.2品质部负责对生产品质,生产操作及相关工艺要求进行监控。

3.3工程部化验室负责药水的化验分析,工程部工艺工程师提供工艺参数,解决及预防生产过程中出现的异常问题。

3.4设备部负责故障的排除及维修,并为生产保养提供便利。

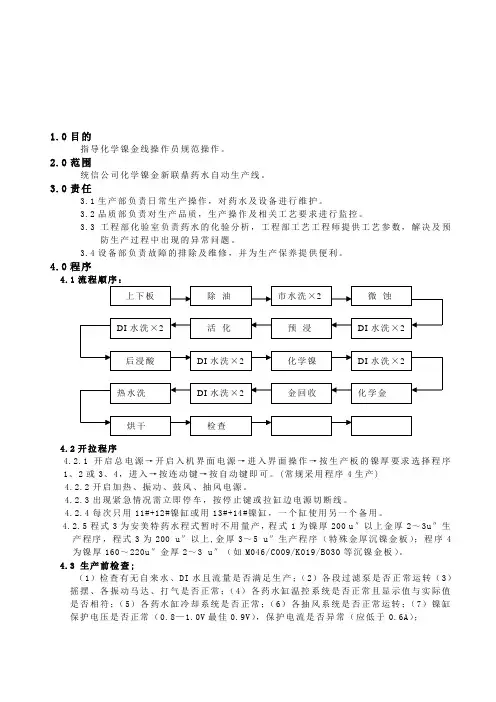

4.0程序4.14.2开拉程序4.2.1开启总电源→开启入机界面电源→进入界面操作→按生产板的镍厚要求选择程序1、2或3、4,进入→按连动键→按自动键即可。

(常规采用程序4生产)4.2.2开启加热、振动、鼓风、抽风电源。

4.2.3出现紧急情况需立即停车,按停止键或拉缸边电源切断线。

4.2.4每次只用11#+12#镍缸或用13#+14#镍缸,一个缸使用另一个备用。

4.2.5程式3为安美特药水程式暂时不用量产,程式1为镍厚200 u″以上金厚2~3u″生产程序,程式3为200 u″以上,金厚3~5 u″生产程序(特殊金厚沉镍金板);程序4为镍厚160~220u″金厚2~3 u″(如M046/C009/K019/B030等沉镍金板)。

4.3 生产前检查;(1)检查有无自来水、DI水且流量是否满足生产;(2)各段过滤泵是否正常运转(3)摇摆、各振动马达、打气是否正常;(4)各药水缸温控系统是否正常且显示值与实际值是否相符;(5)各药水缸冷却系统是否正常;(6)各抽风系统是否正常运转;(7)镍缸保护电压是否正常(0.8—1.0V最佳0.9V),保护电流是否异常(应低于0.6A);(8)各缸液位是否正常;(9)各药水缸有否漏液,各水洗缸进水开关是否打开,排水开关是否关闭;(10)自动加料器的取样管与回收管是否堵塞;(11)检查所剩物料是否齐全且能否满足当天及次日生产所需;(12)检查上一班的化验单,以便了解各药水缸的参数现状,并填写《沉镍金线生产点检表》。

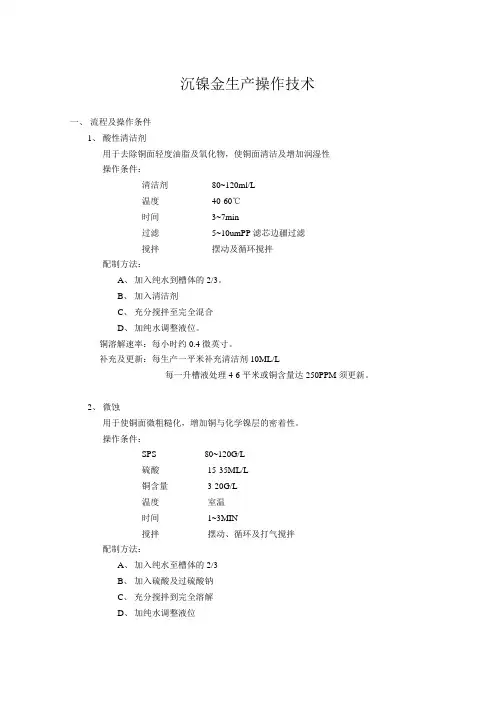

沉镍金生产操作技术一、流程及操作条件1、酸性清洁剂用于去除铜面轻度油脂及氧化物,使铜面清洁及增加润湿性操作条件:清洁剂80~120ml/L温度40-60℃时间3~7min过滤5~10umPP滤芯边疆过滤搅拌摆动及循环搅拌配制方法:A、加入纯水到槽体的2/3。

B、加入清洁剂C、充分搅拌至完全混合D、加纯水调整液位。

铜溶解速率:每小时约0.4微英寸。

补充及更新:每生产一平米补充清洁剂10ML/L每一升槽液处理4-6平米或铜含量达250PPM须更新。

2、微蚀用于使铜面微粗糙化,增加铜与化学镍层的密着性。

操作条件:SPS 80~120G/L硫酸15-35ML/L铜含量3-20G/L温度室温时间1~3MIN搅拌摆动、循环及打气搅拌配制方法:A、加入纯水至槽体的2/3B、加入硫酸及过硫酸钠C、充分搅拌到完全溶解D、加纯水调整液位补充及更新:每生产一平米须补充SPS15-25G铜含量达20G/L时须更新。

注意:温度越高咬蚀铜的速率就越快。

槽液的铜含量越高,咬蚀的速率就越慢。

3、酸洗用于去除微蚀后铜面氧化物,增加与化学镍层的密着性。

操作条件:硫酸(98%)40-70ML/L温度室温时间1-3MIN搅拌摆动及循环搅拌配制方法:A、加入纯水至槽体的2/3B、加入硫酸C、充分搅拌到完全混合D、加纯水调整至液位补充及更新:每一平米补充硫酸2-5ML每1L槽液处理4-6平米或铜含量达2000PPM时须换槽4、活化在铜面上析出一层钯,做为化学镍启始反应的触媒。

操作条件:活化剂80-120ML/L温度25-35℃处理时间1-4MIN过滤1~2UMPP滤芯过滤搅拌摆动及循环搅拌配制方法:A、加入纯水至槽体2/3B、加入活化剂并充分搅拌C、加纯水调整液位活化槽硝槽程序:A、加入30-40%的硝酸B、启动循环泵循环2小时以上或直到槽壁灰黑色沉积物完全去除为止(如有需要可加热至40-50度)C、排出硝酸液,并加水循环10-20分钟后,排放,至少更换两次以上。

沉镍金制作流程范文沉镍金是一种具有高精度、高硬度、高抗磨损性和耐蚀性的金属材料,广泛应用于电子器件、机械工具和汽车零部件等领域。

沉镍金的制作流程主要包括镀液制备、金属基材准备、沉镍金层的成型和后处理等环节。

以下是一个关于沉镍金制作流程的详细介绍。

一、镀液制备1.选择合适的化学品:镀液通常由羧酸镍、硫酸镍、草酸钠、硼酸和一些添加剂组成。

这些化学品具有良好的镀液稳定性和金属沉镍层的特性。

2.准备盛装器皿:选择一种能耐受镀液的器皿,如玻璃或聚丙烯材料制成的容器。

将容器清洗干净,并确保无存留的杂质。

3.称量化学品:根据制定的镀液配方,按照比例称取所需化学品,并严格控制各组分的配比。

4.配制镀液:将称取的化学品逐一加入容器中,按照特定的操作流程进行搅拌和配制,使其充分溶解和混合,形成均匀的镀液。

二、金属基材准备1.选择合适的基材:沉镍金可用于镀液重金属基材,如钢、铜、铝等。

选用基材需要根据实际使用环境和需求来确定。

2.基材的表面处理:首先,将基材进行清洗,去除表面的油污和杂质。

然后,通过酸洗、电解去氧等工艺,处理基材表面,以提高沉镍金层与基材的结合力和附着力。

三、沉镍金层的成型1.工艺参数设定:根据具体的工艺要求和所制备镀液的特点,设置适当的工艺参数,如温度、pH值、电流密度等。

2.浸泡基材:将经过处理的金属基材浸泡入镀液中,然后在规定的时间内进行电解反应。

镀液中的阳极引入电流,从而在基材上形成沉镍金层。

3.调整电流和工艺参数:根据实际观察和测量,适时调整电流密度和工艺参数,以确保沉镍金层的成型质量。

同时,根据需要,可以进行多次电镀,以增加金属层的厚度。

四、后处理1.水洗:将沉镍金层的基材进行水洗,以去除残留的镀液和杂质。

2.烘干:将水洗后的基材进行烘干处理,以去除水分。

3.烧结:为提高沉镍金层的致密性和硬度,将烘干的基材进行烧结处理,以达到金属层充分结合的目的。

4.研磨和抛光:对烧结后的沉镍金层进行研磨和抛光,以提高表面光洁度和平整度。

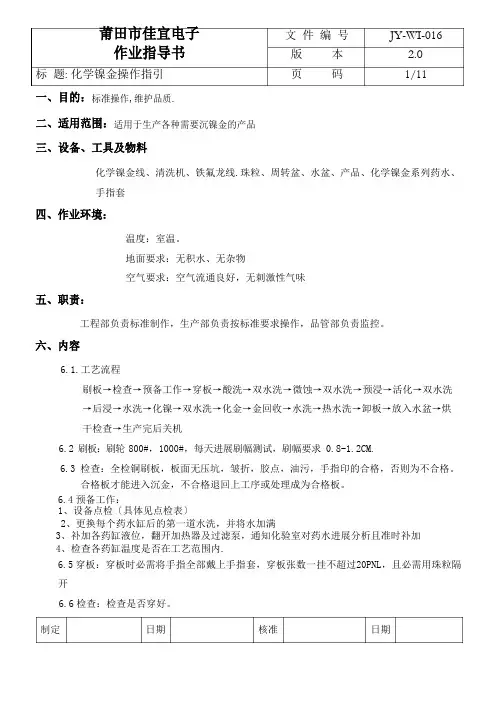

莆田市佳宜电子文件编号JY-WI-016作业指导书版本 2.0标题: 化学镍金操作指引页码1/11一、目的:标准操作,维护品质.二、适用范围:适用于生产各种需要沉镍金的产品三、设备、工具及物料化学镍金线、清洗机、铁氟龙线.珠粒、周转盆、水盆、产品、化学镍金系列药水、手指套四、作业环境:温度:室温。

地面要求:无积水、无杂物空气要求:空气流通良好,无刺激性气味五、职责:工程部负责标准制作,生产部负责按标准要求操作,品管部负责监控。

六、内容6.1.工艺流程刷板→检查→预备工作→穿板→酸洗→双水洗→微蚀→双水洗→预浸→活化→双水洗→后浸→水洗→化镍→双水洗→化金→金回收→水洗→热水洗→卸板→放入水盆→烘干检查→生产完后关机6.2 刷板:刷轮 800#,1000#,每天进展刷幅测试,刷幅要求 0.8-1.2CM.6.3检查:全检铜刷板,板面无压坑,皱折,胶点,油污,手指印的合格,否则为不合格。

合格板才能进入沉金,不合格退回上工序或处理成为合格板。

6.4预备工作:1、设备点检〔具体见点检表〕2、更换每个药水缸后的第一道水洗,并将水加满3、补加各药缸液位,翻开加热器及过滤泵,通知化验室对药水进展分析且准时补加4、检查各药缸温度是否在工艺范围内.6.5穿板:穿板时必需将手指全部戴上手指套,穿板张数一挂不超过20PNL,且必需用珠粒隔开6.6检查:检查是否穿好。

制定日期核准日期6.7酸洗:除去板面氧化。

A.工艺参数操作条件范围推举值硫酸4-6%5%温度28-32℃30℃时间1-3min 2min分析频率 1 次/2 天B.配制 150 升槽液的程序:①开缸体积150L 开缸浓度:硫酸5%。

②清洗干净缸体,缸体内不能有任何灰尘杂物。

③向槽里参加 1/2 缸体的去离子水。

④参加 7.5L 硫酸。

⑤用去离子水补充到操作体积并开启过滤泵混匀。

⑥加热至要求值,分析补加。

C.酸洗缸保养:①每生产100±10m2补加一次,每次补加 0.5L 硫酸。

沉金培训教材

一、工艺流程

上板——除油——水洗——微蚀——水洗——DI水洗——预浸——活化——水洗——酸洗——DI水洗——沉镍——水洗——沉金——回收水洗——D2水洗——热水洗——下板——洗板

二、工艺流程各步的作用

①除油作用:去除铜面轻微氧化及污物并降低液体表面张力、使药液在其

表面扩张,达到湿效果。

②微蚀作用:去除铜面氧化物,并使铜面粗化,使之与化学镍层结合良好。

③酸洗作用:去除微蚀后的铜面氧化物。

④预浸作用:维持活化槽中的酸度,使铜面在新鲜状态下,进入活化槽。

⑤活化作用:在铜面换上一层钯,以作为化学反应之触媒。

⑥沉镍作用:提高镍离子,使镍离子还原为金属镍,生产条件PH4.2---4.6;

温度80-90℃;沉镍时间20---30min。

⑦沉金作用:提供金离子,在镍面轩换沉积出金属,防止镍表面产生钝化,

抑制金属污染物。

三、主要问题及改善方法。

多层沉金板流程

多层沉金板流程包括开料、内层、层压、钻孔、沉铜、线路、图电、蚀刻、阻焊、字符、喷锡(或者是沉金)、锣边、V割(有些板不需要)、飞测和真空包装等步骤。

在制作过程中,需要特别注意沉金前的处理,包括除油、微蚀、活化和后浸等步骤,以除去铜面氧化物,并在铜面沉钯,作为沉镍活化中心。

这些步骤中的任何一个处理不好,都可能影响随后的沉镍和沉金过程,并导致批量性的报废。

此外,微蚀速率应控制在25U-40U,活化药水铜含量大于

800PPM时必须开新缸,药水缸的清洁保养对联PCB的品质影响也较大。

除油缸、微蚀缸、后浸缸应每周换缸,各水洗缸也应每周清洗。

化镍沉金作业办法1.目的:本文件为化镍沉金线作业建立一份标准工作指示,使其规范标准化。

2.范围:本文件适用于制造部,品保部。

3.作业流程:3.1化金线全流程:抽检→化金前处理→入料→碱性脱脂→热水洗→水洗→水洗→酸性脱脂→热水洗→水洗→水洗→微蚀→水洗→水洗→水洗→酸浸→水洗→水洗→水洗→交换站→预浸→活化→纯水洗→纯水洗→后浸→纯水洗→纯水洗→热纯水洗→化学镍→纯水洗→纯水洗→纯水洗→化学金→回收→纯水洗→纯水洗→热水洗→下料→化金后清洗4.生产作业与作业条件4.1 上架4.1.1 薄板确实注意板弯及黏板状况,以免造成不上镀4.2 碱性脱脂清洁段4.2.1 温度:50℃±3℃4.2.2 ACL-009浓度操作范围40~60ml/l,控制点50ml/l4.2.3 换槽频率:每周一次4.2.4 添加公式:〖(50-化验值)/1000〗×238=添加量4.3 酸性脱脂清洁段4.3.1 温度:50℃±3℃4.3.2 ACL-007浓度操作范围80~120ml/l,控制点100ml/l4.3.3 换槽频率:每周一次4.3.4 添加公式:〖(100-化验值)/1000〗×238=添加量4.4 微蚀4.4.1 温度30℃±3℃4.4.2 SPS浓度操作范围80~120g/l,控制点100g/l4.4.3 换槽频率:每周三次或Cu〉20g/l4.4.4 添加公式:〖(100-化验值)/1000〗×238=添加量4.5 活化4.5.1 温度:25℃±3℃4.5.2 KAT-450浓度操作范围80~120ml/l,控制点100ml/l4.5.3 换槽频率:Cu〉100ppm4.5.4 添加公式:〖(100-化验值)/1000〗×238=添加量4.6 化学镍4.6.1 温度:80℃±2℃4.6.2 添加方式为自动添加4.6.3 浓度操作范围依MTO上升范围4.3~5.0g/l4.6.3.1 镍含量每上升0.5个MTO 镍标准值上升0.1g/l4.6.3.2 PH操作点4.6 操作范围4.4~4.84.6.3.3 SHP: Ni含量每上升1个MTO SHP上升1g/l4.6.3.4 添加公式:NPR-4A的添加量为:(4.5-化验值)X 682/100=添加量(L)其它主份的添加量按照如下比例添加:NPR-4A:NPR-4B:NPR-4C:NPR-4D=1:1:1:0.5 .当分析值与标准值偏差太大时或NPR-4A一次性的添加量大于4L时,则添加按照如下方式进行:NPR-4A:NPR-4M:NPR-4D=45:150:0.54.6.4 换槽频率:4.6.4.1 手动添加MTO值高于3.5以上,低于4.0以下时4.6.4.2 整流器定电压0.9V,电流值大于1.0以上时4.6.4.3 NPR-4D药水连续添加三次(每次500ml,亦即一小时内添加1500ml),镍层厚度依旧无法高于110μ时4.6.5 当班不生产必须将加热器切至OFF,以防止A,B,C,D,M剂挥发,造成镍槽A,B,C,D,M剂比例不对4.7.1 金槽4.7.1.1 温度:85℃±3℃4.7.1.2 TCL-61浓度操作范围160~240ml/l控制点200ml/l4.7.1.3 Au浓度操作范围1.0~3.0g/l操作点2.04.7.1.4 换槽频率:Ni含量超过900ppm或Cu含量超过8ppm即可换槽4.7.1.5 TCL-61-M5添加公式:〖(200-化验值)/1000〗×520=添加量4.7.1.6 Au添加公式:〖(2.0-化验值)/0.683〗×520=添加量4.7.1.7 PH调整方式:每调升0.1,添加氨水150ml;每调降0.1,添加柠檬酸150g4.7.2 槽液浓度调整:4.7.2.1 生产1000SF则各槽药水添加量如下:脱脂槽ACL-007=1.5L,微蚀槽SPS=3.0kg,活化槽KAT-450=3.5L(Cu含量〈19ppm〉、4.0L(Cu含量20~49ppm)、4.5L(Cu含量50~79ppm)金槽TCL-61=2.5L,Au=94g4.7.2.2 依照化验数据作适当德调整补充,控制点为其操作范围之中心值。

沉镍金制作流程

一、简介:

通过化学反应在铜表面沉积较薄一层镍金、金层具有稳定的化学和电器特性,镀层具有优良的可焊性,耐蚀性等特点。

二、流程及作用:

(1沉金前处理:

①微蚀:除去烘烤绿油造成的铜面过度氧化物。

②1200#磨刷幼磨:除去铜面杂物,清洁板面。

(2沉镍金流程:

上板—除油—U级水洗—微蚀—U级水洗—酸洗—U级水洗—预浸—活化—U 级水洗—后浸酸—I级水洗—沉镍—U级水洗—沉金—金回收—水洗—热水洗—下板

①除油:除去铜表面之轻度油脂及氧化物,使表面活化及清洁。

②微蚀:除去铜面氧化物及污染物,适度粗化铜面,增加镀层密着性、结

合力。

③预浸:保护活化药液。

④活化:使用离子钯溶液使表面铜活化,可以只在铜面上沉积而基材的

Pd化合物极易清洗,提供化学沉镍的启镀剂。

⑤化学镀镍:利用电子转移使溶液中的Ni2+还原在待镀铜面上而沉积出镍

金属:但同时会有P析出,Ni层实际为Ni/P合金,Ni层厚度一般为

100-200u〃

⑥通过置换反应在新鲜镍面置换一层薄金,作为防止基体金属氧化和作为自身活化型镀金的底层,镍基体上覆盖一层金后金沉积就停止,所以厚度有一定了限制,Au层厚度一般为1-3 u〃。

(3沉金后处理:

①草酸洗:除去金面氧化异物,,对金层疏孔处的镍底层作酸封孔处理,

增加其耐蚀性。

②抗氧化清洗:防止镀层氧化,使焊锡维持更长的寿命。

三、流程控制注意事项:

(1控制微蚀速率在0.6-0.8um速率太低,镀层发亮,太高出现色差即

金色不良。

(2活化缸Cu2+浓度w 200PPM需更换,且后期易出现渗金。

(3Ni缸温度不可太高,药水高温对绿油攻击较大,易出现甩S/M问题,

槽液使用4.0MTD后需换槽。

(4金缸需控制Ni2+含量w 800PPM,Ni2太高易出现金色不良及不上金问题。

四、常见问题介绍及处理方法:

(1漏镀:①活化浓度温度过低,浴老化或活化后水洗过久。

②镍缸浓度、温度、PH值太低,或有不以纯物混入,成份失调

③绿油冲板不净,有残渣附着铜面,需煲板返印。

④退锡不净,或退锡前放置太久,前处理不能除去。

⑤绿油塞孔导致电势差,W/F工艺改为不塞孔。

(2渗金:①防止活化时间太长,药水老化(Cu2+w 200PPM

②加强活化后打气量,适当提高后浸酸浓度。

③降低Ni缸活性,对于部分较细线路板可安排于Ni缸前期生产。

④蚀刻沙滩太重,造成线隙过小。

⑤蚀板后孔处理效果不好,返做孔处理。

(3金色不良:

①防止W/F局板铜面氧化过度,加强微蚀磨板前处理。

②药水清洗不净,及时更换老化槽液,用H2SO4浸泡各级水洗缸。

③微蚀过度,调低微蚀速率。

④Au缸后期,Ni2+含量太高,及时更换金缸。

⑤大关位板铜面条件差,可用W/F前粗磨改善铜面。

(4金面氧化:

①Au受Cu2+污染,控制在5PPM以下;并加强药液循环过滤,防止不溶性杂物混

入。

②Au层太薄,控制1u 〃以上。

③ Au缸后回收水洗有机物污染严重,更换并用H2SO4浸泡

④加强沉金洗板机酸洗、抗氧化、水洗、烘干效果

控制洗板后存放环境温湿度、室温、湿度50%左右。

(5甩绿油:

①加强绿油局板效果:防止前处理磨板过重。

②独立线位油薄,易甩油,增加油厚。

③Ni缸温度太高成为保证Ni厚沉镍时间太长,调节Ni缸温度,且不可为保证Ni 厚沉镍时间太长。

调节Ni缸湿度,且不可为保证Ni厚延时过久。

特殊要求板可作改流程处理。

④Ni缸药水本身对绿油攻击较大,或所用绿油本身耐攻击力小不适用于沉金板生产

五、返工返修流程:

(1停电或机械故障板返工时未过活化板取出过幼磨再正常沉金,活化后

板先过孔处理,再幼磨、沉金。

(2漏镀轻微板作拖金处理,整板漏镀较大面积板过1200#幼磨,再酸洗、活化、沉

镍10-15min,沉金、修理的色差较小,可UAI行板。

(3轻微渗金板用刀介修理,严重报废。

(4甩S/M板轻微VAI行板,严重需煲板、返印、返沉金。

六、特殊流程板:

(1BGA位塞孔板沉金易漏镀,改W/F工BGA位Via孔加挡油PAD做通孔再正常沉金

(2单面纸基板沉金易孔黑,沉金前需先过孔处理。

(3沉金加厚金手指板因Ni原要求都170u〃以上,需Ni缸延时两缸时间。