缺氧段及厌氧段溶解氧的控制方法

- 格式:doc

- 大小:12.50 KB

- 文档页数:1

工业废水处理中溶解氧的控制

目前工业废水采用好气微生物处理已较普遍,而好气微生物必须在有氧的条件下才能使有机物分解成二氧化碳、水、硝酸盐。

在活性污泥法处理工业废水中,通常采用测定溶解氧DO(溶于处理水中的游离氧)的多少来适当调节微生物的氧气。

一般工业废水不含有溶解氧,往往借助于各种曝气器冲气来满足微生物的供氧。

溶解氧的作用不仅提供活性污泥的形成(细胞合成),而且提供细胞物质自身的氧化内(骨源呼吸)和微生物的代谢把有机物氧化分解。

活性污泥法处理工业废水在曝气区内一般溶解氧控制在(2~4)mg∕1(曝气区上、中、下层溶解氧一般误差不大于0.5mg∕1)°溶解氧过高或过低都会影响微生物的代谢、降低水处理效果。

溶解氧过高(大于4mg∕1)会加速消耗污水中的有机物质,使微生物因缺乏营养而引起活性污泥的老化,丝状菌的大量繁殖。

长期过高的溶解氧会降低活性污泥的絮凝性能和吸附能力。

溶解氧过低(小于1.5mg∕1)会使微生物的生命活动受到抑制,导致微生物的衰亡、解体、变质;影响微生物的呼吸作用和活性污泥的净化能力,出现污泥上浮、腐化直至膨胀。

所以,在工业废水处理中,对溶解氧Do的监控工作非常重要。

安莱立思有台式和便携式两款专业的溶解氧仪,型号分别是DO410和D0300,现已受到废水处理行业工程师们的青睐,因为它们能真正给您的实际工作带来便利。

欢迎来电咨询购买。

一般缺氧池运行参数

在处理污水中,缺氧池的运行参数主要包括溶解氧浓度和氧化还原电位(ORP)。

对于缺氧池的溶解氧浓度,一般应控制在较低的水平。

好氧池的溶解氧浓度宜为2\~4mg/L,而缺氧池的溶解氧浓度则宜小于/L。

另外,对于缺氧池的ORP值,是一个重要的运行参数。

ORP值是衡量缺氧池内氧气含量的指标,正常应该在200\~400之间。

当ORP值在

200\~400之间时,说明缺氧池内氧气含量适中,有利于细菌的生长和代谢。

如果ORP值过低,说明缺氧池内氧气含量过高,会导致细菌代谢不良;如

果ORP值过高,说明缺氧池内氧气含量过低,会导致细菌死亡。

以上信息仅供参考,实际运行中需要根据具体情况进行调试和优化。

建议请教环境工程专家或污水处理厂工程师获取更多信息。

厌氧是厌氧菌参与的生化处理过程,厌氧菌不需要氧气,可以说氧气对他们是有毒物质,因此要求系统内溶解氧等于零,这是最大的特点,另外,厌氧反应需要较高、较稳定的温度,其中中温反应在31~33摄氏度之间。

厌氧反应需要严格的pH。

缺氧反应是兼性菌参与的生化反应,兼性菌是可以在好氧也可以在厌氧的情况下反应,要求系统的溶解氧在L以下,对温度和pH的要求也没有厌氧反应严格以DO区分,一般小于L就称为厌氧段,大于L小于L称为缺氧段。

厌氧段释磷,缺氧段反硝化脱氮。

厌氧段和缺氧段的溶解氧确实不像好氧段那样容易控制,毕竟没有消耗氧的设备,如果出现溶解氧过高的情况就很为难,若DO太高,可以加氧稀释工序,减少DO含量(缺氧段溶解氧低于不影响反硝化)不过可以从一下几个方面做工作。

一、进水,污水一般溶解氧很少,但是如果经过曝气沉砂池或进水前有跌落充氧就要考虑控制减少气量或减少落差,以减少充氧。

二、回流污泥,沉淀池进水的溶解氧够用就好,只要沉淀池不发生反硝化就好,太多的溶解氧会使回流污泥溶解氧过高。

三、内回流,AO/AAO都设计有内回流,可以通过控制内回流泵附近的曝气使曝气池这一段气量少于其他段,则内回流带回去的溶解氧也会较少。

A2/O工艺A2/O工艺亦称A-A-O工艺,是英文Anaerobic-Anoxic-Oxic 第一个字母的简称(生物脱氮除磷)。

按实质意义来说,本工艺称为厌氧-缺氧-好氧法,生物脱氮除磷工艺的简称。

A2/O工艺是流程最简单,应用最广泛的脱氮除磷工艺。

污水首先进入厌氧池,兼性厌氧菌将污水中的易降解有机物转化成VFAs。

回流污泥带入的聚磷菌将体内的聚磷分解,此为释磷,所释放的能量一部分可供好氧的聚磷菌在厌氧环境下维持生存,另一部分供聚磷菌主动吸收VFAs,并在体内储存PHB。

进入缺氧区,反硝化细菌就利用混合液回流带入的硝酸盐及进水中的有机物进行反硝化脱氮,接着进入好氧区,聚磷菌除了吸收利用污水中残留的易降解BOD外,主要分解体内储存的PHB产生能量供自身生长繁殖,并主动吸收环境中的溶解磷,此为吸磷,以聚磷的形式在体内储存。

污水经厌氧,缺氧区,有机物分别被聚磷菌和反硝化细菌利用后浓度已很低,有利于自养的硝化菌的生长繁殖。

最后,混合液进入沉淀池,进行泥水分离,上清液作为处理水排放,沉淀污泥的一部风回流厌氧池,另一部分作为剩余污泥排放。

本工艺在系统上可以称为最简单的同步脱氮除磷工艺,总的水力停留时间少于其他同类工艺。

而且在厌氧-缺氧-好养交替运行条件下,不易发生污泥膨胀。

运行中无须投药,厌氧池和缺氧池只需轻缓搅拌,运行费用低。

该工艺处理效率一般能达到:BOD5和SS为90%~95%,总氮为70%以上,磷为90%左右,一般适用于要求脱氮除磷的大中型城市污水厂。

但A2/O工艺的基建费和运行费均高于普通活性污泥法,运行管理要求高,所以对目前我国国情来说,当处理后的污水排入封闭性水体或缓流水体引起富营养化,从而影响给水水源时,才采用该工艺。

本工艺具有如下特点:(1)本工艺在系统上可以称为最简单的同步脱氮除磷工艺,总的水力停留时间少于其他同类工艺(2)在厌氧(缺氧)、好氧交替运行条件下,丝状菌不能大量增殖,无污泥膨胀之虞,SVI 值一般均小于100 (3)污泥中含磷浓度高,具有很高的肥效(4)运行中勿需投药,两个A断只用轻缓搅拌,并不增加溶解氧浓度,运行费用低本法也存在如下各项的待解决问题(1)除磷效果难于再行提高,污泥增长有一定的限度,不易提高,特别是当P/BOD值高时更是如此(2)脱氮效果也难于进一步提高,内循环量一般以2Q为限,不宜太高(3)进入沉淀池的处理水要保持一定浓度的溶解氧,减少停留时间,防止产生厌氧状态和污泥释放磷的现象出现、但溶解氧浓度也不宜过高,以防循环混合液对缺氧反应器的干扰1.A2O池的检测与控制参数的确定A2O生物除磷脱氮工艺处理污水效果与DO、内回流比r、外回流比R、泥龄SRT、污水温度及PH值等有关。

厌氧池缺氧池好氧池厌氧池主要是用于厌氧消化,对于进水COD浓度高的污水通常会先进行厌氧反应,提高COD的去除率,将高分子难降解的有机物转变为低分子易被降解的有机物,提高BOD/COD的比值。

而且在除磷工艺中,需要厌氧和好氧的交替条件.......在脱氮处理中,反硝化过程需要在缺氧条件下才能起作用。

而好氧池就不用说了,在生化处理中都用到好氧池的。

厌氧池搅拌不能用曝气系统来完成,要采用潜水搅拌机!其他两个都可以用曝气系统来完成搅拌厌氧池中的溶解氧的含量严格来说必须控制在0.2mg/L以下,缺氧池一般要控制在0.5mg/L左右,而好氧池按照工艺的要求,一般情况下,控制在2mg/L以上。

厌氧池中只悬挂填料,缺氧池中的搅拌设备一般采用的水下推进器或者潜水搅拌机,挂有填料,而好氧池中,根据工艺名称,有些悬挂了填料,有些没有,曝气方式也不一样。

在设计时主要根据所起作用和对溶解氧的要求进行设计,并且要按照水力停COD、BOD的定义COD是一种常用的评价水体污染程度的综合性指标。

它是英文chemical oxygen demand的缩写,中文名称为“化学需氧量”或“化学耗氧量”,是指利用化学氧化剂(如重铬酸钾)将水中的还原性物质(如有机物)氧化分解所消耗的氧量。

它反映了水体受到还原性物质污染的程度。

由于有机物是水体中最常见的还原性物质,因此,COD在一定程度上反映了水体受到有机物污染的程度。

COD越高,污染越严重。

我国《地表水环境质量标准》规定,生活饮用水源COD浓度应小于15毫克/升,一般景观用水COD浓度应小于40毫克/升。

生化需氧量(BOD)是指水中所含的有机物被微生物生化降解时所消耗的氧气量。

是一种以微生物学原理为基础的测定方法。

所有影响微生物降解的因素,如温度的时间等将影响BOD的测定。

最终的BOD是指全部的有机物质经生化降解至简单的最终产物所需的氧量。

一般采用20℃和培养5天的时间作为标准。

以BOD表示,通常用亳克/升或ppm作为BOD的量度单位。

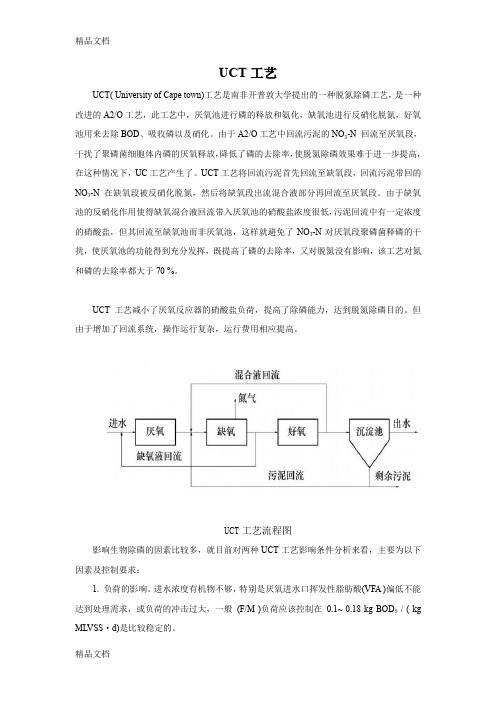

UCT工艺UCT( University of Cape town)工艺是南非开普敦大学提出的一种脱氮除磷工艺,是一种改进的A2/O工艺,此工艺中,厌氧池进行磷的释放和氨化,缺氧池进行反硝化脱氮,好氧池用来去除BOD、吸收磷以及硝化。

由于A2/O工艺中回流污泥的NO3-N 回流至厌氧段,干扰了聚磷菌细胞体内磷的厌氧释放,降低了磷的去除率,使脱氮除磷效果难于进一步提高,在这种情况下,UC工艺产生了。

UCT工艺将回流污泥首先回流至缺氧段,回流污泥带回的NO3-N 在缺氧段被反硝化脱氮,然后将缺氧段出流混合液部分再回流至厌氧段。

由于缺氧池的反硝化作用使得缺氧混合液回流带入厌氧池的硝酸盐浓度很低,污泥回流中有一定浓度的硝酸盐,但其回流至缺氧池而非厌氧池,这样就避免了NO3-N对厌氧段聚磷菌释磷的干扰,使厌氧池的功能得到充分发挥,既提高了磷的去除率,又对脱氮没有影响,该工艺对氮和磷的去除率都大于70 %。

UCT工艺减小了厌氧反应器的硝酸盐负荷,提高了除磷能力,达到脱氮除磷目的。

但由于增加了回流系统,操作运行复杂,运行费用相应提高。

UCT工艺流程图影响生物除磷的因素比较多,就目前对两种UCT工艺影响条件分析来看,主要为以下因素及控制要求:1. 负荷的影响。

进水浓度有机物不够,特别是厌氧进水口挥发性脂肪酸(VFA )偏低不能达到处理需求,或负荷的冲击过大,一般(F/M )负荷应该控制在0.1~ 0.18 kg BOD5 / ( kg MLVSS·d)是比较稳定的。

2. 溶解氧的控制。

厌氧段的厌氧效果不好即达不到绝对厌氧的效果,既溶解氧在0.2 mg /L以下,甚至0mg/L,同时硝态氮的浓度在4mg /L以下(否则必须降低回流比)使磷得到充分释放,或者是好氧段溶解氧不足,好氧吸收磷不充分,出水口溶解氧过低,造成二沉池二次释磷,都会影响到出水TP的达标,就要求生物池好氧廊道0.5~ 3mg /L,末端控制在2 ~ 4mg /L。

好氧段溶解氧的范围答案:1、理化指标要求:(1)缺氧池进水COD控制在 2800mg/L左右,好氧出水COD要求为 1000mg/L 左右。

(2)缺氧池内溶解氧控制在0.2~0.5 mg/L,好氧池内溶解氧控制在2.0~3.0mg/L。

好氧池出口溶解氧要控制在2.0 mg/L左右。

(3)缺氧池、好氧池内的污泥含量(SV)要求控制在45-55%。

(4)好氧池内温度应保持在20℃—40℃之间。

2、好氧操作人员必须勤检查好氧混合液回流和好氧活性污泥回流情况。

好氧池内污水回流量应为100~200% ,好氧活性污泥回流量应为60~120%。

如果出现回流水小的情况,要及时换泵,并检查泵是否出现堵塞现象,给予清理。

污泥回流,要根据好氧池内的污泥浓度进行适当调整,如果好氧池内污泥浓度超过要求浓度(45-55%),要适当减少污泥回流量,关小污泥回流阀门;如果好氧池内污泥浓度低于要求浓度,要加大污泥回流量与污泥回流时间,保证好氧池内的污泥浓度。

每班次好氧操作人员必须测量好氧池和缺氧池内的污泥含量、溶解氧含量指标,要保证好氧工段各项指标在要求范围以内。

(1)污泥含量测量方法:用100 mL量筒,取污水100 mL,沉淀30分钟,看污泥沉降比,污泥沉降比要求控制在45-55%。

高于此范围要将多余污泥排入干化池,用卧螺机处理,低于此范围,要及时将三沉池内的活性污泥用污泥回流泵打到好氧池内,补充活性污泥。

每班次操作人员必须对各SBR、预曝气池、好氧池内的污泥含量进行一次测量。

并将测量数据记录在记录纸上。

(2)溶解氧含量方法:用溶解氧测量仪测量。

将探头放入污水中,打开溶解氧测量仪开关,调至测量位置,五分钟后读取稳定数值,即可测得溶解氧含量。

3、好氧池进水流量要保持稳定,不能忽高忽低。

好氧操作人员要根据出水水质情况及时调整进水流量,出水水质较好时可以适当加大进水流量;出水水质较差时,要适当关小进水阀门,减少进水量。

采用SBR运行方式改为连续进料,其运行方式和理化指标与好氧池相同,1#SBR 相应为好氧池的缺氧池,东厂1#、2#和西厂的1#、2#、3#相应的为好氧池的好氧段。

1、活性污泥处理系统运行中的异常情况(1)、污泥膨胀现象:污泥不易沉降,SVI值增高、污泥的结构较散,体积膨胀,含水率上升,上清液稀少,颜色也有变异,这就是污泥膨胀。

原因:丝状细菌大量增值所引起的,也有由污泥中结合水异常增多引起的污泥膨胀;水中碳水化合物较多,缺乏N、P、Fe等养料;溶解氧不足;水温高或PH值较低等易引起丝状菌的大量繁殖;超负荷,污泥龄过长引起丝状菌的大量繁殖。

措施:加大曝气量;及时排泥;加大回流污泥量。

(2)、解体表现:处理水质浑浊、污泥絮体细碎化、处理效果变坏等是污泥解体的现象。

原因:运行不当,如曝气过量活性污泥中生物(营养)的平衡遭到破坏,使微生物量减少而失去活性,吸附能力降低,絮体体积缩小,质密;存在有毒性物质时,微生物会受到抑制或伤害,净化功能下降或完全停止,使污泥失去活性。

(3)、污泥上浮现象:污泥在二沉池成块状上浮。

原因:曝气池内污泥泥龄过长;硝化进程较高,在池底发生反硝化,污泥相对密度降低,整块上浮。

措施:增加污泥回流量或及时排出污泥;降低混合液污泥浓度,缩短污泥龄和降低溶解氧,使之不能进行硝化作用。

(4)、出水漂泥现象:二沉池漂散泥,水质变浑,出水SS值明显偏高。

原因:活性污泥SVI值过大,沉降性能不好;沉淀池配水量较大,超过设计负荷,水力停留时间变短;生物池出水溶解氧DO偏高。

措施:及时排泥,加大污泥回流量;控制进水泵房进水量,调节沉淀池配水;减小生物池好氧段的曝气量。

2、影响脱氮效果的主要因素(1)、对硝化细菌的影响因素a.温度:适宜硝化菌硝化的温度为30℃~35℃,低温12℃~14℃时硝化反应速度下降,亚硝酸盐累积。

b.溶解氧:0.5mg/l~0.7mg/l是硝化菌的忍受极限,通常硝化段溶解氧应保持在2mg/l左右。

c.PH值:硝化菌对PH值的变化非常敏感,最佳范围在7.5~8.5之间,硝化反应中碱度偏高较好。

d.有毒物质:过高浓度的NH3-N与重金属等会干扰细胞的新陈代谢,破坏细菌的氧化能力,抑制硝化过程。

a2o工艺溶解氧参数在工艺制造过程中,溶解氧(DO)参数是一个关键的指标。

溶解氧的含量直接影响着生物和化学过程的进行,对产品质量和产量都有重要影响。

a2o工艺中溶解氧参数的调控尤为重要,本文将讨论a2o工艺中溶解氧参数的优化方法和应用。

一、a2o工艺概述a2o工艺,即厌氧-好氧-厌氧工艺(Anaerobic-Anoxic-Oxic),是一种高效的生物处理工艺。

该工艺通过将废水依次通过厌氧污泥、好氧污泥和再次厌氧污泥的处理单元,有效去除有机物和氮磷等污染物,同时产生少量污泥,具有工艺简单、能耗低和出水质量稳定等优势。

二、溶解氧在a2o工艺中的作用溶解氧在a2o工艺中起到至关重要的作用。

在好氧池中,微生物利用溶解氧对有机物进行氧化降解,同时也影响着氮磷的去除效率。

合理控制好氧池中的溶解氧含量,可以提高废水处理效果,提高水质稳定性。

三、溶解氧参数的调控方法1. 曝气系统设计曝气系统是a2o工艺中最常用的溶解氧调控手段之一。

通过合理设计曝气管的布置和曝气流量的调整,可实现对好氧池中的溶解氧含量的精确控制。

一般情况下,曝气系统应具备良好的气泡分布均匀性和气泡停留时间长的特点,以增加氧气传输效率。

2. 混合方式调整好氧池中废水的混合方式也会影响溶解氧的分布情况。

常用的混合方式包括机械搅拌、涡流等。

通过调整混合方式和混合强度,可使溶解氧均匀分布,并提高氧化反应的速率。

此外,还可以考虑增加好氧池的氧气供应点和混合点,以增加溶解氧的供应。

3. 溶解氧传质和传质设备的选择传质方法和设备的选择也会影响到溶解氧的供应和分布情况。

通常采用的溶解氧传质设备包括曝气系统、气升式流动器、泵和搅拌器等。

合理选择传质设备和传质方式,可确保溶解氧的充分供应和均匀分布,提高处理效果。

四、a2o工艺中溶解氧参数的优化应用在实际应用中,优化a2o工艺中的溶解氧参数对于提高处理效果和节能降耗具有重要意义。

1. 提高废水处理效果通过合理调控溶解氧参数,可以使废水中的有机物和氮磷等污染物得到更好的降解和去除。

污水处理AAO工艺控制及管理指标AAO 法又称A20 法,是英文Anaerobic-Anoxic-Oxic 第一个字母的简称(厌氧-缺氧-好氧法),是一种常用的污水处理工艺,可用于二级污水处理或三级污水处理,以及中水回用,具有良好的脱氮除磷效果。

该法是20世纪70年代,由美国的一些专家在AO法脱氮工艺基础上开发的。

混合液回流AAO生物脱氨除磷的功能是去除有机物、脱氮、除磷三种功能的综合,因而其工艺参数应同时满足各种功能的要求,如能有效地脱氮除磷,一般也能同时高效地去除BOD5。

但除磷和脱氮往往是相互矛盾的,具体表现在某些参数上, 这些参数只能局限在某一狭窄范围内。

这是AAO系统工艺控制较复杂的主要原因。

AAO工艺控制参数如下:(1)水力停留时间与工艺段有关,厌氧段水力停留时间一般在1〜2h之间。

缺氧段水力停留时间一般在1.5〜2h之间。

好氧段水力停留时间一般在6h以上。

(2)AAO生物脱氮除磷是运行灵活的一种工艺,可以以脱氮为重点,也可以以除磷为重点,当然也可以二者兼顾。

如果要求有一定的脱氮效果,又有一定的除磷效果,F/M (有机负荷)一般应控制在0∙l~0.18kgBOD5∕(kg ∙ MLVSS ∙ d), SRT (泥龄)一般应控制在8-15d o(3)对于以生物脱氮为主运行时,BOD5 /TKN至少应大于4 ,而以生物除磷为主运行时BOD5/TP应大于20 o如果不能满足该要求,则应向污水中投加有机物(碳源)。

为了提高BOD5/TKN值,宜投加甲醇做补充碳源。

为了提高BOD5/TP值,则宜投加乙酸等低脂肪酸。

(4)内回流比r 一般在200% ~ 500%之间,具体取决于进TKN浓度,以及所要求的脱氮效率。

外回流比R 一般在50%~100%范围内,在保证二沉池不发生反硝化及二次放磷的前提下,应使外回流比R降至最低, 以免将太多的NO3-N带回厌氧池,干扰磷的释放降低除磷效果。

(5)厌氧段溶解氧应控制在0.2mg∕L以下,缺氧段溶解氧应控制在O∙5mg∕L以下,而好氧段应控制在2〜3mg∕L之内。

缺氧段及厌氧段溶解氧的控制方法

厌氧是厌氧菌参与的生化处理过程,厌氧菌不需要氧气,可以说氧气对他们是有毒物质,因此要求系统内溶解氧等于零,这是最大的特点,另外,厌氧反应需要较高、较稳定的温度,其中中温反应在31~33摄氏度之间。

厌氧反应需要严格的pH。

缺氧反应是兼性菌参与的生化反应,兼性菌是可以在好氧也可以在厌氧的情况下反应,要求系统的溶解氧在L以下,对温度和pH的要求也没有厌氧反应严格以DO区分,一般小于L就称为厌氧段,大于L小于L称为缺氧段。

厌氧段释磷,缺氧段反硝化脱氮。

厌氧段和缺氧段的溶解氧确实不像好氧段那样容易控制,毕竟没有消耗氧的设备,如果出现溶解氧过高的情况就很为难,若DO太高,可以加氧稀释工序,减少DO含量(缺氧段溶解氧低于不影响反硝化)不过可以从一下几个方面做工作。

一、进水,污水一般溶解氧很少,但是如果经过曝气沉砂池或进水前有跌落充氧就要考虑控制减少气量或减少落差,以减少充氧。

二、回流污泥,沉淀池进水的溶解氧够用就好,只要沉淀池不发生反硝化就好,太多的溶解氧会使回流污泥溶解氧过高。

三、内回流,AO/AAO都设计有内回流,可以通过控制内回流泵附近的曝气使曝气池这一段气量少于其他段,则内回流带回去的溶解氧也会较少。

1。