聚合物_填料和填料_填料相互作用对填充硫化胶动态力学性能的影响_续2_

- 格式:pdf

- 大小:514.51 KB

- 文档页数:8

填充聚合物—填料和填料—填料相互作用对填充硫化胶动态

力学性能的影响(续1)

王梦蛟

【期刊名称】《轮胎工业》

【年(卷),期】2000(020)011

【总页数】8页(P670-677)

【作者】王梦蛟

【作者单位】无

【正文语种】中文

【中图分类】TQ330.38

【相关文献】

1.聚合物-填料和填料-填料相互作用对填充硫化胶动态力学性能的影响(续3) [J], 王梦蛟

2.聚合物-填料和填料-填料相互作用对填充硫化胶动态力学性能的影响(续4) [J], 王梦蛟

3.聚合物-填料和填料-填料相互作用对填充硫化胶动态力学性能的影响(续完) [J], 王梦蛟;吴秀兰

4.聚合物—填料和填料—填料相互作用对填充硫化胶动态力学性能的影响 [J], 王梦蛟

5.聚合物—填料和填料—填料相互作用对填充硫化胶动态力学性能的影响(续2)[J], 王梦蛟

因版权原因,仅展示原文概要,查看原文内容请购买。

填料对聚氨酯胶粘剂的影响

胶粘剂是一种能够将两个或多个材料黏合在一起的材料,其在现代工业生产中有着广泛的应用。

聚氨酯胶粘剂是一种常用的胶粘剂,它由异氰酸酯与多元醇混合而成,具有优异的粘接性能和耐候性。

为了改善聚氨酯胶粘剂的性能和降低成本,常会在其制备过程中添加填料。

填料是一种无机或有机的颗粒状或纤维状材料,其加入可以改变胶粘剂的性能和提高其机械性能。

本文将探讨填料对聚氨酯胶粘剂的影响。

填料可以改善聚氨酯胶粘剂的流变性能。

聚氨酯胶粘剂在涂覆或涂布时需要具有一定的粘度和流动性,以便于在被粘结材料表面形成均匀的薄层。

添加适量的填料可以改善聚氨酯胶粘剂的黏度和流动性,使其在施工过程中更易操作。

一些常用的填料,如硅酸钙、滑石粉等,都具有很好的流变性能,并能有效地改善聚氨酯胶粘剂的涂布性能。

尽管填料对聚氨酯胶粘剂有着诸多的积极影响,但其也存在一些负面影响。

填料的加入可能会降低聚氨酯胶粘剂的黏附性能。

填料的颗粒或纤维形态可能会影响胶粘剂与被粘结材料之间的形成机制,从而降低黏附性能。

过多的填料加入可能会造成聚氨酯胶粘剂的流动性能下降,从而影响施工过程。

在实际生产过程中,需要合理控制填料的加入量,以平衡其对聚氨酯胶粘剂性能的影响。

填料对聚氨酯胶粘剂具有重要的影响。

合理选择和控制填料的加入量可以有效地改善聚氨酯胶粘剂的流变性能、力学性能和耐老化性能,提高其应用性能和使用寿命。

在聚氨酯胶粘剂的生产和应用过程中,需要充分考虑填料的选择和加入量,以实现最佳的性能表现。

聚合物2填料和填料2填料相互作用对填充硫化胶动态力学性能的影响(续完)王梦蛟(Cabot Corporation,Billerica Technical Center) 中图分类号:TQ330.38 文献标识码:A 文章编号:100628171(2001)0320157207(接上期)19 胶料加工对填充硫化胶动态性能的影响在实际胶料中,除了聚合物和填料外,还有其它多种配合剂,每一种都在加工、硫化或产品最终使用中起特定的作用。

当这些配合剂与聚合物和填料混合在一起时,它们相互作用形成每一相都具有不同表面形态和组成的多相络合或复合物。

这些对动态性能影响重大的参数会受到包括混炼、开炼、挤出、压延、模压和注压的加工工序的影响。

在这些工序中,混炼或许比其它任何一种都更关键。

在此工序(伴随材料的基本物理变化可能还发生一些化学反应),填料和其它配合剂的加入和分散基本完成。

当考虑填充橡胶的动态性能时也是如此。

在本文中,加工工艺对动态性能的影响特指胶料混炼的影响。

混炼是一个复杂的过程。

控制混炼生产效率和质量的因素有诸如聚合物、填料和加工助剂等材料的易变性、设备设计和操作条件。

讨论这些因素超出了本文的范围,但是在其它文献中对这个重要的题目给出了极佳的指导。

在本文中仅就上面提到的因素以及在混炼过程中出现并影响填料网络形成,进而影响胶料动态性能的基本物理过程和化学反应加以讨论。

1911 强力混炼没有一个单一而简单的方法可以确定混炼是否处于其最佳状态。

混炼恰如其分的测量和标准通常取决于产品的应用场合。

对于轮胎胎面胶料,普通的判据是在取得最高生产效率的同时获得满意水平的炭黑分散,尤其是微观分散以及满意的胶料物理性能。

在炭黑填充胶料普通混炼中,一段混炼排料时间刚好在加填料时间之后。

预计从诸如开炼机、挤出机以及加硫化剂的密炼机等下游设备得到的补充加工都在较低温度(<120℃)下进行,它们将提供充分的分散和良好的物理性能。

作者简介:王梦蛟(1940-),男,山东桓台县人,卡博特公司首席科学家,博士,主要从事橡胶补强的研究工作。

填料-弹性体相互作用对填充硫化胶滞后损失、湿摩擦性能和磨耗性能的影响王梦蛟[卡博特(中国)投资有限公司,上海 201108]摘要:简要评述填料-聚合物和填料-填料相互作用对填充硫化胶动态性能、湿摩擦性能,特别是微观弹性流体力学润滑作用以及耐磨性能的影响,并从理论和实践两方面讨论这些影响。

胎面胶的滞后损失、湿摩擦性能和耐磨性能分别对轮胎的滚动阻力、湿滑性能和耐磨性能起决定作用。

填料结构形态及表面特性对硫化胶的滞后损失、湿摩擦性能和耐磨性能影响很大。

关键词:填料;弹性体;填料-弹性体相互作用;滞后损失;湿摩擦性能;耐磨性能;胎面胶中图分类号:T Q330.38+1/3;U 463.341 文献标识码:B 文章编号:1006-8171(2007)10-0579-06为满足轮胎在燃油经济性、安全性和耐久性等方面不断提高的要求,必须开发新的轮胎胶料,特别是胎面胶。

轮胎的这些要求只有通过降低滚动阻力、改善抗滑性能,特别是抗湿滑性能以及耐磨性能才能满足,而这些性能与胎面胶的滞后损失、湿摩擦性能以及磨耗性能密切相关。

人们公认填料和聚合物对轮胎使用性能同样起决定性作用。

实际上,填料已不仅是增大胶料体积和降低胶料成本意义上的 填充剂 ,也不仅是提高硫化胶定伸应力和拉伸强度意义上的 补强剂 。

填料实际上是决定轮胎性能的功能性材料。

已进行了诸多研究来说明填料品种、用量和结构形态对硫化胶滞后损失、湿摩擦性能和耐磨性能的影响所起的作用。

硫化胶的这些性能也与填料-聚合物和填料-填料相互作用有关。

而填料-聚合物和填料-填料相互作用又取决于填料和聚合物的表面特性以及它们与其它配合剂的相互作用。

尽管人们早已认识到填料-聚合物和填料-填料相互作用的重要性,但是有关这方面的报道却非常少。

这是由于与结构形态相比,填料表面性能仍缺乏令人满意的表征方法,因为仅有有限的手段可以评价填料表面性能。

动态流变仪测聚合物复合材料中填料与基体间的相互作用2011011743 分1 黄浩同组实验者:刘念实验日期:2014-3-26一、实验目的1. 知道旋转流变仪的基本功能以及适用范围。

2.了解旋转流变仪的基本结构、工作原理。

3.掌握采用旋转流变仪测量聚合物的动态粘度的方法。

4. 掌握采用旋转流变仪测量聚合物与纳米片层测量微观相互作用的方法。

二、实验仪器Anton Paar Physica 301 旋转流变仪、空气压缩机、循环泵槽、不同比例的淀粉填充PBS 复合材料、铜铲、铜刷三、实验原理聚合物受外力作用时,会发生流动与变形,产生内应力。

流变学所研究的就是流动、变形与应力间的关系。

旋转流变仪是现代流变仪中的重要组成部分,它们依靠旋转运动来产生简单剪切流动,可以用来快速确定材料的粘性、弹性等各方面的流变性能。

旋转流变仪一般是通过一对夹具的相对运动来产生流动的。

引入流动的方法有两种:一种是驱动一个夹具,测量产生的力矩,这种方法最早是由Couette在1888年提出的,也称为应变控制型,即控制施加的应变,测量产生的应力;另一种是施加一定的力矩,测量产生的旋转速度,它是由Searle于1912年提出的,也称为应力控制型,即控制实际的应力,测量产生的应变。

实际用于粘度等流变性能测量的几何结构有同轴圆筒(Couette)、锥板和平行板等。

选择流变仪的测试模式一般可以分为稳态测试、瞬态测试和动态测试,区分它们的标准是应变或应力施加的方式。

本实验着重介绍动态测试模式,动态测试主要指对流体施加振荡的应变或应力,测量流体相应的应力或应变。

动态测试中,可以使用在被测材料共振频率下的自由振荡,或者采用在固定频率下的正弦振荡。

这两种方式都可用来测量粘度和模量,不同的是在固定频率下的正弦振荡测试在得到材料性能频率依赖性的同时,还可得到其性能的应变或应力依赖性。

在动态测试中,流变仪可以控制振动频率、振动幅度、测试温度和测试时间。

聚合物2填料和填料2填料相互作用对填充硫化胶动态力学性能的影响(续4)王梦蛟(Cabot Corporation,Billerica Technical Center) 中图分类号:TQ330.38 文献标识码:A 文章编号:100628171(2001)022*******(接上期)16 炭黑表面改性对动态性能的影响1611 白炭黑和炭黑化学改性效率的差异如果白炭黑的性能由于表面改性而超过炭黑,自然又会出现是否可对炭黑进行表面改性以提高其使用性能的问题。

事实上,在提高炭黑在烃类聚合物中的补强性能这个方向上已做了大量工作。

大多数改性的重点都在新偶联剂的开发上。

其中最有效的化学品是苯并呋喃黄嘌呤(BFO)、N,N2双(22甲基222硝丙基)21,62二氨基己烷(Sumifine1162)以及最近出现的对氨基苯黄酰基叠氮化合物(amine2BSA)。

采用硅烷偶联剂,尤其是TESPT加强填料2聚合物相互作用,减弱填料2填料相互作用并改善橡胶补强可能已做了更多的努力。

尽管已取得了一定的成功,但是似乎炭黑填充橡胶通过偶联剂获得的动态性能,尤其是滞后的改进不像白炭黑填充硫化胶那么明显。

可考虑有若干原因造成了这种差异。

仅就偶联反应而言,除了偶联剂的性质外,这种反应取决于填料表面化学特性,即:化学官能团的类型;官能团与给定偶联剂的反应活性;填料表面官能团的浓度;填料表面官能团的分布。

不像表面均匀覆盖一层硅氧烷和各种硅醇基(离析的、原始的和连位的)的白炭黑表面,炭黑表面不仅含有氢原子(大部分在芳香环内),而且还含有一定数量的不同含氧基团,如酚基、羧基、醌基、内酯基、酮基、乳醇基和吡喃酮基等。

对于给定的偶联剂,不同基团具有不同的反应性。

例如,对于TESPT,白炭黑表面所有类型的硅醇基与乙氧基的缩合反应性大约相同。

然而如果是炭黑,尽管对炭黑表面的硅烷化化学特性尚不甚了解,但是因其化学性质差别太大,预计不同官能团不会具有相同的偶联反应性。

聚合物2填料和填料2填料相互作用对填充硫化胶动态力学性能的影响(续3)王梦蛟(Cabot Corporation ,Billerica Technical Center ) 中图分类号:TQ330.38 文献标识码:A 文章编号:100628171(2001)0120038207(接上期)13 填料并用对动态性能的影响(白炭黑与炭黑并用,无偶联剂)当表面特性不同的两种填料并用时,不同填料粒子间的相互作用会影响聚合物母体中填料的网络化,进而影响填充硫化胶的动态性能。

当诸如填料形态和用量等其它参数保持恒定时,问题就是在填充并用填料体系的胶料中填料网络化程度比单独填充其中任何一种填料重还是轻,或是居于二者之间。

这可通过热力学中粘合能的变化ΔW 估计出,该热力学过程示意如下(还见图29):图29 在填料并用体系中与重聚过程有关的能量变化与填料附聚过程中粘合能的推导类似[见公式(32)~(36)],人们直接可得到: ΔW =2[(γd f1)1/2-(γd f2)1/2]2+2[(γp f1)1/2-(γp f2)1/2]2+2[W h f1+W h f2-2W hf1f2]+2[W ab f1+W ab f2-2W abf1f2](43)式中,γd 为填料表面能的色散分量,γp为源自分子间偶极2偶极和诱导偶极相互作用的极性分量,W h 为氢键作用形成的粘合能,W ab 为酸2碱相互作用形成的粘合能。

f1和f2代表填料1和2,f1f2为填料1和2的相互作用。

这个公式表示一种弹性体填充两种不同填料时,只有在两种填料在强度和性质两方面具有完全相同的表面能特性,即γd f1=γd f2,γp f1=γp f2,W hf1=W hf2=2W hf1f2和W abf1=W abf2=2W abf1f2,进而ΔW=0的条件下,两种填料才会在聚合物母体中形成随机联合填料网络。

只有在两种填料由于氢键作用W h f1f2、酸2碱相互作用W ab f1f2和/或其它极性相互作用形成的粘合能足以补偿相同填料间粘合能而导致ΔW <0的条件下,这两种填料才会在聚合物母体中优先形成联合填料网络。

聚合物2填料和填料2填料相互作用对填充硫化胶动态力学性能的影响(续2)王梦蛟(Cabot Corporation,Billerica Technical Center) 中图分类号:TQ330.38 文献标识码:A 文章编号:100628171(2000)1220737208(接上期)8 填料网络形成的动力学———絮凝对于填充胶料,在填料和聚合物间总存在表面能差异,以致即使对填料在聚合物母体中分散很均匀的体系,填料聚集体在胶料储存和硫化过程中也始终有絮凝形成填料网络的趋势。

这种现象在胶体体系中通常称为絮凝,而在胶料中特指填料网络化,最近B hm等人在有关通常也被视为填料絮凝量度的Payne效应的胶料热处理研究中对此进行了很好的验证。

他们发现,炭黑最初分散越差,聚合物相对分子质量越小,热处理温度越高,絮凝速率越快。

在相同热处理条件下,热处理时间越长,Payne效应越大。

除了填料聚集体间的吸引势能外,絮凝过程取决于由布朗运动导致的形成热动态稳定附聚体的聚集体扩散。

对一给定聚合物2填料体系,填料聚集体在聚合物母体中的分散特性在絮凝动力学中起重要作用。

在胶体化学中已证实,控制絮凝的主要因素胶体体系的扩散常数Δ与温度T和阻尼因子f有关:Δ=k T/f(37)式中,k为波兹曼常数。

阻尼因子取决于介质粘度η和填料粒子的尺寸和形状。

对一半径为a的球形粒子,根据Stokes定律,阻尼因子f为f=6πηa(38)因此Δ=k T・16πηa(39) 这个公式表示在给定温度下,填料的絮凝速率基本上由聚合物的粘度和聚集体的尺寸决定。

对诸如炭黑粒子等非对称粒子,可根据Stokes等效半径估计出扩散常数:ff0=ΔΔ(40)式中,f和Δ分别为非对称粒子的阻尼因子和扩散常数,f0和Δ0则分别为具有相同质量和体积的等效球体的阻尼因子和扩散常数。

对非对称粒子,f/f0始终大于1,导致扩散常数较低,这意味着高非对称性填料的网络化速率较低。

在高结构炭黑情况下,在聚集体内部存在的巨大空隙所包容的大量橡胶导致比其相应的低结构炭黑更大的等效半径。

根据扩散观点可推断,聚合物和填料的下述性能对降低絮凝速率,即填料网络化有利: 聚合物粘度较高;填料的聚集体尺寸(或有效聚集体尺寸)大;填料结构较高。

控制填料网络化动力学过程的另一个因素是填料聚集体间的平均距离,一个聚集体必须扩散这个距离与另一个聚集体接触或结合。

粒子间平均距离δa可根据Wang,Wolff和Tan 提出的下列公式估算:δa=6000ρS(K<-1/3β-1/3-1)β1.43(41)式中,S为表面积,ρ为密度,<为填料的体积分数,K为取决于聚集体在聚合物中排列的常数。

对于松散装填,K为0.806;对于最密实装填,K为0.906。

在随机装填情况下,K为通常所采用的0.85。

在这个公式中,β为扩大因数,是填料有效体积分数与实际体积分数之比。

这个因数可分别根据Medalia或Kraus公式进行计算。

在大多数情况下,由Wang,Wolff和Tan根据粉末DBP吸收值和等效球体的随机装填推导出的公式更适用于这个目的:β=<e<=0.0181DBP吸收值+11.59(42) 从公式(41)可明显看出,有关填料聚集体间距离,填料用量和表面积是主要控制因素。

因为粒子尺寸小的炭黑具有较大的表面积,故在相同用量下这种炭黑的聚集体间距较短。

公式(42)包括了DBP吸收值的影响,即结构越高,距离越短,填料网络化越容易。

然而,与表面积相比,DBP吸收值对δa的影响要小得多。

9 减轻填料网络化的途径如果上述推断是合理的,则有若干途径可抑制填料网络化,进而降低胶料滞后。

(1)热力学途径通过填料表面改性和/或聚合物改性减小聚合物和填料间的表面特性差异,尤其是表面能。

通过填料表面改性、聚合物改性或/和采用化学或物理偶联剂提高填料2聚合物的相互作用和相容性。

并用具有不同表面特性的填料。

(2)动力学途径提高填料在胶料中的初始分散度。

通过改变填料形态增大聚集体表面间的平均距离。

增加结合胶以增大有效聚集体尺寸和聚合物母体的粘度。

使聚合物分子间产生少量交联,以提高有效相对分子质量,进而提高聚合物母体的粘度。

缩短胶料加工所不必要的焦烧时间并提高硫化速率,以在发达的填料网络形成之前锁闭填料聚集体。

实际上,胶料配方人员已在有意或无意中利用了这些原则去改进填料的微观分散,从而降低胶料粘度并提高诸如硬度、应变2应力特性、动态性能、疲劳性能和耐磨性能等硫化胶的物理性能。

10 填料形态对动态性能的影响除了表面特性,在填料其它各种参数中对改变填充橡胶动态性能最有效的是填料的形态,即粒子尺寸或表面积和结构。

这两个参数的作用可能涉及不同的机理,故分别加以讨论。

1011 表面积的影响已广泛报道过在炭黑用量恒定情况下, Payne效应随表面积增大而提高。

Payne效应提高意味着炭黑的小粒子(聚集体)在聚合物母体中附聚的趋势增强。

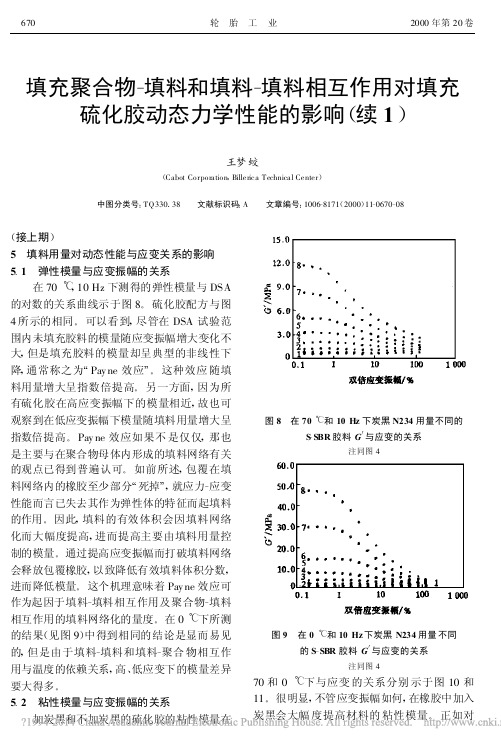

另外也已广泛报道过,由tanδ表征的动态滞后随填料表面积增大而提高,如图20所示,这在聚合物处于橡胶态的温度下一般是正确的。

专门用填充50份一系列表面积不同(见表1)的炭黑的S2SBR(Du2 radene715)硫化胶的DSA与tanδ的关系曲线进行比较。

然而,在橡胶进入转变区的低温下, tanδ在很大范围应变振幅内随炭黑表面积减小而提高(见图21)。

从中等应变振幅(5% DSA)和10Hz的tanδ2温度曲线上也可观察到同样的结果。

如图22所示,在0℃附近存在一临界点,高于此点,小粒子炭黑的tanδ较高;低于此点,tanδ随表面积减小而提高。

这在不同温度下tanδ与CTAB表面积呈线性关系的曲线上要更明显得多(见图23)。

炭黑表面积对动态滞后与温度关系的影响可以根据热力学和动力学主要通过填料网络化进行解释。

从热力学观点看,烃类聚合物是低表面能材料,而炭黑的表面能要高得多。

在室温下,根据接触角测量的NR和E2SBR1500的表面能的色散分量为29.5和28.8mJ・m-2,其极性分量也相当低。

尽管这两种聚合物的表面能不能直接转用到所用的S2SBR上,但假设它们不会有太大差别可能是合理的。

相比之下,炭黑及用不同方法制造的炭产品(甚至石墨)的表面能要比这些聚合物要高得多。

另一方面还报道过,炭黑的色散和极性分量(由极性物质和填料间的极性吸收相互作用表征)随表面积增大而提高。

因此,根据公式(36),填料聚集体间的吸引势能会较高,因而可预计小粒子炭黑的填料网络化较发达。

相应地根据公式(31)可知,填料2聚合物相互作用也会随表面积增大而提高。

人们通过直图20 在70℃和10H z 下填充不同形态炭黑的S 2SBR 胶料tan δ与应变的关系1—未填充胶料;2—N660;3—N236;4—N347;5—N330;6—N234配方:S 2SBR (Duradene 715) 100;填料 50;氧化锌 3;硬脂酸 2;抗氧化剂 1;促进剂CBS 1.25;促进剂MBT 0.2;硫黄 1.75。

两段混炼表1 炭黑的分析特性炭黑CTAB/(m 2・g -1)DBP/[mL ・(100g )-1]CDBP/[mL ・(100g )-1]N660379074N3308210288N326837269N3478812498N234119125103图21 在0℃和10H z 下填充不同形态炭黑的S 2SBR 胶料tan δ与应变的关系注同图20图22 在5%DSA 和10H z 下填充不同形态炭黑的S 2SBR 胶料tan δ与温度的关系注同图20图23 在不同温度下炭黑表面积与tan δ的关系1—-20℃;2—0℃;3—20℃;4—70℃觉可得出诸如下述推断:小粒子炭黑较强的聚合物2填料相互作用会导致较厚的橡胶壳,与同样填充量下单位体积胶料中较大的界面面积相结合会形成比大粒子炭黑固定程度更高的橡胶壳。

固定橡胶的较大体积首先会增大填料的有效体积,正如前面所讨论的,这会导致在较高温度下滞后较高,在较低温度下滞后较低。

由于提高聚合物粘性的较强的聚合物2填料相互作用及填料与聚合物间的巨大的界面面积,预计总结合胶量会增大。

这与较强的填料聚集体有效体积相结合会大大降低小粒子炭黑的絮凝速率。

上述热力学和动力学机理在有关对填料网络化影响方面似乎互相矛盾。

然而,当考虑聚集体间距后,填料网络化受炭黑表面积影响很大,因为在填料用量恒定时,聚集体间距主要与表面积有关,并与其成反比,见公式(41)。

炭黑表面积越大,聚集体间距越短,可预计填料网络越发达。

这可能是填充炭黑的所有级别SBR 1500在较高温度(60℃)下的tanδ与聚集体间距有很好的相关性的原因。

另外正如所料的是,以不同用量填充从N400系列到N200系列补强炭黑的SBR1500硫化胶在60℃下的tanδ(1415%静态压缩,20%DSA,0.25Hz)和以不同用量填充从N900系列到N100系列炭黑的SBR1712充油硫化胶在24℃的tanδ(14.5%静态压缩,25%DSA,1Hz)与根据Carughers, Cohen和Medalia所述具有一维长度的所谓的填充2界面面积参数有很好的相关性,并且可能与聚集体间距有关。

1012 结构的影响大量研究人员研究了炭黑结构对动态滞后,尤其是损耗因子的影响。

人们普遍发现,与普通产品相比,通过反应炉或将不同聚集体尺寸产品并用得到的聚集体尺寸分布宽的炭黑在橡胶态温度下的tanδ值较低。

Kraus假设这可能是由于炭黑附聚体(填料网络)的结构差异所致。

基于结构对炭黑表面能影响不大的事实,Wang等人将聚集体尺寸分布对滞后的影响主要归因于由于拓宽聚集体尺寸分布所致的聚集体间距增大,这可减弱网络化程度,进而降低tanδ值。

然而,在将较高温度(高于室温)下的tanδ与通常视为结构量度的DBP吸收值作曲线时却未观察到损耗因子与炭黑结构间有很好的相关性。

这可从示出3种具有类似表面积而DBP值不同(表1)N300系列炭黑(N326,N330和N347)结果的图20和22中看出。

这种现象可以根据结构对有效体积分数和填料网络化的影响来解释。

从流体动力学观点看,由于在聚集体中吸留较多橡胶而体积分数较大的较高结构炭黑会得出较高G′和G″。

因此,既然tanδ是G″与G′之比,那么由于结构原因,流体动力学对tanδ的影响会大幅度减小。

另一方面,从填料网络化观点看,结构对填料网络形成的影响有些复杂。

由于聚集体吸留橡胶,预计会有两种相反的影响:1)较高结构炭黑由于有效体积较大所致聚集体间距较小[见公式(41)和(42)]会对絮凝有利;2)聚集体有效尺寸较大会降低可能对填料网络化是个不利因素的炭黑在聚合物母体中的扩散速率。