产品品质不良原因分析表

- 格式:pdf

- 大小:36.92 KB

- 文档页数:1

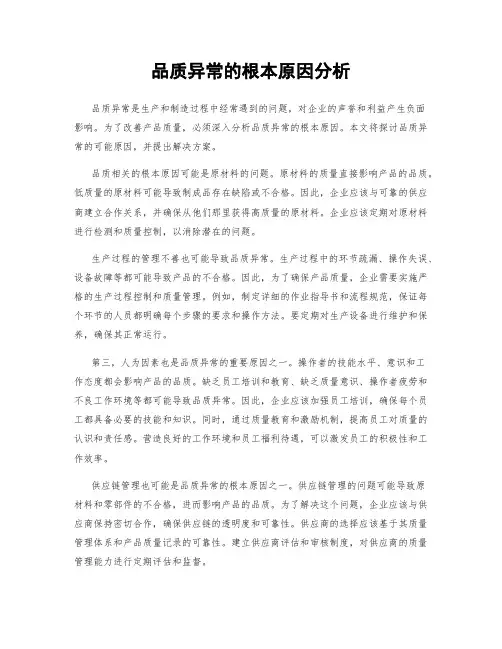

品质异常的根本原因分析品质异常是生产和制造过程中经常遇到的问题,对企业的声誉和利益产生负面影响。

为了改善产品质量,必须深入分析品质异常的根本原因。

本文将探讨品质异常的可能原因,并提出解决方案。

品质相关的根本原因可能是原材料的问题。

原材料的质量直接影响产品的品质。

低质量的原材料可能导致制成品存在缺陷或不合格。

因此,企业应该与可靠的供应商建立合作关系,并确保从他们那里获得高质量的原材料。

企业应该定期对原材料进行检测和质量控制,以消除潜在的问题。

生产过程的管理不善也可能导致品质异常。

生产过程中的环节疏漏、操作失误、设备故障等都可能导致产品的不合格。

因此,为了确保产品质量,企业需要实施严格的生产过程控制和质量管理。

例如,制定详细的作业指导书和流程规范,保证每个环节的人员都明确每个步骤的要求和操作方法。

要定期对生产设备进行维护和保养,确保其正常运行。

第三,人为因素也是品质异常的重要原因之一。

操作者的技能水平、意识和工作态度都会影响产品的品质。

缺乏员工培训和教育、缺乏质量意识、操作者疲劳和不良工作环境等都可能导致品质异常。

因此,企业应该加强员工培训,确保每个员工都具备必要的技能和知识。

同时,通过质量教育和激励机制,提高员工对质量的认识和责任感。

营造良好的工作环境和员工福利待遇,可以激发员工的积极性和工作效率。

供应链管理也可能是品质异常的根本原因之一。

供应链管理的问题可能导致原材料和零部件的不合格,进而影响产品的品质。

为了解决这个问题,企业应该与供应商保持密切合作,确保供应链的透明度和可靠性。

供应商的选择应该基于其质量管理体系和产品质量记录的可靠性。

建立供应商评估和审核制度,对供应商的质量管理能力进行定期评估和监督。

在解决品质异常问题时,企业应该采取一系列措施。

建立和完善质量管理体系,包括设立质量控制部门和制定质量管理手册等。

进行质量管理的持续改进,通过质量反馈和分析,不断优化生产过程和产品质量。

建立质量风险管理机制,对潜在的品质异常进行预防和控制。

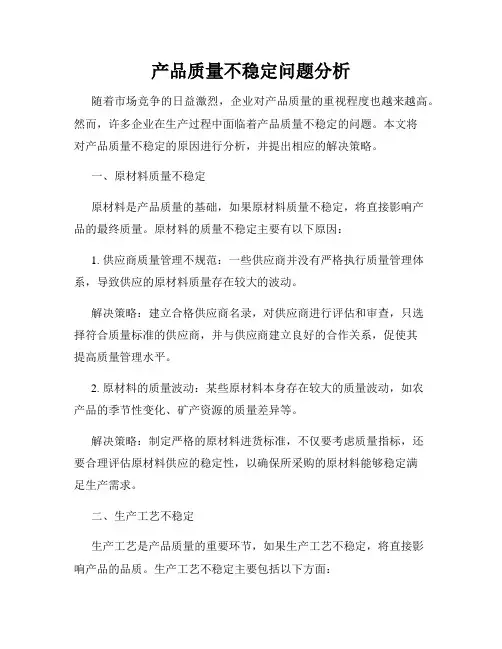

产品质量不稳定问题分析随着市场竞争的日益激烈,企业对产品质量的重视程度也越来越高。

然而,许多企业在生产过程中面临着产品质量不稳定的问题。

本文将对产品质量不稳定的原因进行分析,并提出相应的解决策略。

一、原材料质量不稳定原材料是产品质量的基础,如果原材料质量不稳定,将直接影响产品的最终质量。

原材料的质量不稳定主要有以下原因:1. 供应商质量管理不规范:一些供应商并没有严格执行质量管理体系,导致供应的原材料质量存在较大的波动。

解决策略:建立合格供应商名录,对供应商进行评估和审查,只选择符合质量标准的供应商,并与供应商建立良好的合作关系,促使其提高质量管理水平。

2. 原材料的质量波动:某些原材料本身存在较大的质量波动,如农产品的季节性变化、矿产资源的质量差异等。

解决策略:制定严格的原材料进货标准,不仅要考虑质量指标,还要合理评估原材料供应的稳定性,以确保所采购的原材料能够稳定满足生产需求。

二、生产工艺不稳定生产工艺是产品质量的重要环节,如果生产工艺不稳定,将直接影响产品的品质。

生产工艺不稳定主要包括以下方面:1. 工序操作规范性差:工序操作规范性差、员工操作技能不熟练等因素,容易导致产品质量波动。

解决策略:加强员工培训,确保员工对工序操作规范和技能要求的全面理解,提高工人的技能水平,从而确保生产工艺的稳定性。

2. 设备状态不良:设备老化、维护保养不到位等问题,可能导致设备运行不稳定,进而影响产品的质量。

解决策略:定期进行设备维护保养,确保设备处于最佳状态。

并及时更新老化设备,采用先进设备替代。

三、工人素质参差不齐工人是生产过程中最为关键的因素之一,若工人素质参差不齐,将直接影响产品的质量稳定性。

工人素质参差不齐主要表现在以下方面:1. 新员工培训不到位:对于新员工而言,缺乏必要的培训导致操作技能短板,无法胜任工作。

解决策略:加强对新员工的培训,确保其能够熟练掌握操作技能,并与经验丰富的老员工进行岗位交流,提高整体工人素质。

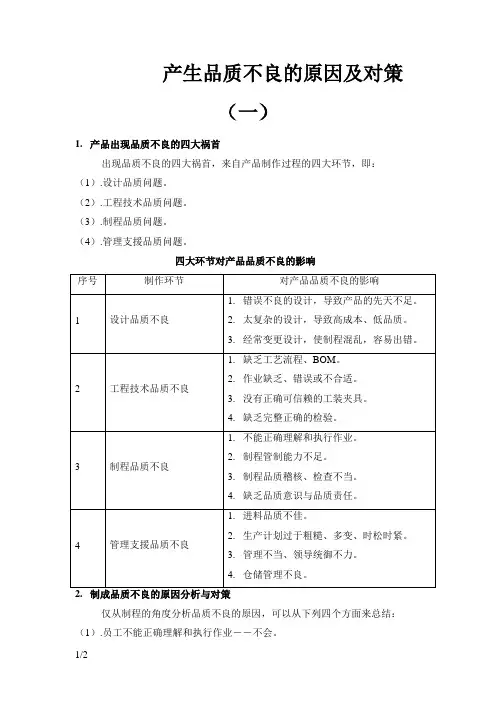

产生品质不良的原因及对策

(一)

1.产品出现品质不良的四大祸首

出现品质不良的四大祸首,来自产品制作过程的四大环节,即:(1).设计品质问题。

(2).工程技术品质问题。

(3).制程品质问题。

(4).管理支援品质问题。

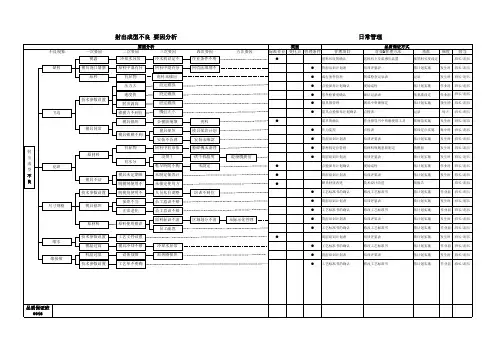

四大环节对产品品质不良的影响

仅从制程的角度分析品质不良的原因,可以从下列四个方面来总结:(1).员工不能正确理解和执行作业――不会。

(2).对制程的管制能力不足――不能。

(3).制程品质稽核、检查不当――不当。

(4).缺乏品质意识与品质责任――不愿。

制程品质不良分析与对策。

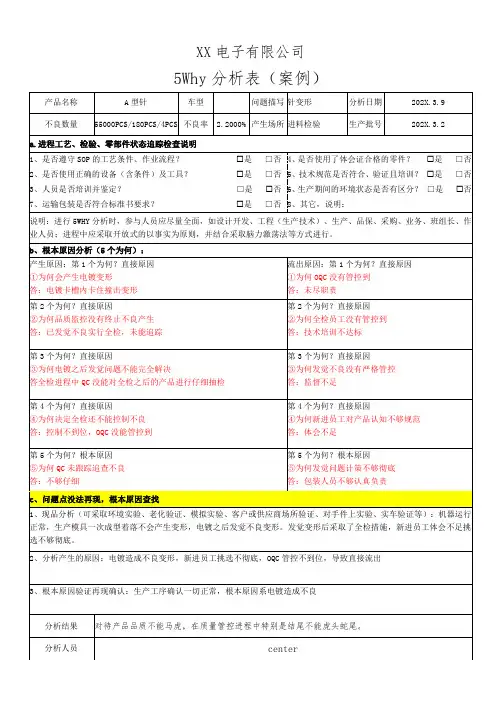

XX电子有限公司5Why分析表(案例)产品名称A型针车型问题描写针变形分析日期202X.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 产生场所进料检验生产批号202X.3.2a.进程工艺、检验、零部件状态追踪检查说明1、是否遵守SOP的工艺条件、作业流程?☐是□否 4、是否使用了体会证合格的零件?☐是□否2、是否使用正确的设备(含条件)及工具?☐是□否 5、技术规范是否符合、验证且培训?☐是□否3、人员是否培训并鉴定?□是☐否6、生产期间的环境状态是否有区分?□是☐否7、运输包装是否符合标准书要求?☐是□否 8、其它,说明:说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;进程中应采取开放式的以事实为原则,并结合采取脑力激荡法等方式进行。

b、根本原因分析(5个为何):产生原因:第1个为何?直接原因①为何会产生电镀变形答:电镀卡槽内卡住撞击变形流出原因:第1个为何?直接原因①为何OQC没有管控到答:未尽职责第2个为何?直接原因②为何品质监控没有终止不良产生答:已发觉不良实行全检,未能追踪第2个为何?直接原因②为何全检员工没有管控到答:技术培训不达标第3个为何?直接原因③为何电镀之后发觉问题不能完全解决答全检进程中QC没能对全检之后的产品进行仔细抽检第3个为何?直接原因③为何发觉不良没有严格管控答:监督不足第4个为何?直接原因④为何决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为何?直接原因④为何新进员工对产品认知不够规范答:体会不足第5个为何?根本原因⑤为何QC未跟踪追查不良答:不够仔细第5个为何?根本原因⑤为何发觉问题计策不够彻底答:包装人员不够认真负责c、问题点没法再现,根本原因查找1、现品分析(可采取环境实验、老化验证、模拟实验、客户或供应商场所验证、对手件上实验、实车验证等):机器运行正常,生产模具一次成型着落不会产生变形,电镀之后发觉不良变形。

产品质量问题的根源分析与改进措施随着消费者对产品质量的要求日益提高,企业应对产品质量问题的根源进行深入分析,并采取相应的改进措施,以提高产品的质量和竞争力。

本文将对产品质量问题的原因进行分析,并提出改进措施。

一、原因分析1. 设计问题产品质量问题的一个主要原因是设计问题。

不合理的设计或者设计不符合市场需求,都可能导致产品质量问题的出现。

在产品设计阶段,开发团队应当充分了解市场需求,并进行充分的产品测试与验证,以确保产品满足消费者的期望。

2. 材料问题材料的质量直接影响产品的质量。

低质量的原材料会导致产品的寿命缩短、易损坏等问题。

因此,选择合适的优质原材料对产品质量至关重要。

企业应建立健全的供应商管理体系,确保从供应商处获得高质量的原材料。

3. 加工工艺问题产品的加工工艺也是导致产品质量问题的重要原因之一。

不合理的加工工艺可能导致产品内部结构不稳定,从而影响产品的寿命和性能。

企业应当加强对生产过程的管控,确保每一个环节都符合标准要求。

4.员工技术水平问题员工的技术水平和工作态度也是影响产品质量的重要因素。

技术水平不高或者工作态度不端正的员工可能会导致产品缺陷增加,从而影响产品的质量。

企业应注重员工的培训与管理,提升员工的技能和工作质量。

二、改进措施1. 加强产品设计企业应加强产品设计的科学性和前瞻性,确保产品与市场需求相匹配。

开发团队应充分了解市场需求和消费者期望,并在设计阶段进行充分的产品测试与验证。

2. 优化供应链管理企业应建立健全的供应商管理体系,确保从供应商处获得高质量的原材料。

在供应链管理过程中,企业应加强与供应商的沟通与合作,确保原材料的品质满足产品质量的要求。

3. 优化生产工艺企业应加强对生产过程的管控,建立完善的生产标准与工艺流程。

通过优化生产工艺,避免人为失误和设备故障等问题,提高产品的稳定性和一致性。

4. 培训员工企业应注重对员工的培训与管理,提升员工的技能水平和工作质量。

通过培训,提高员工对产品质量的认识和重视程度,确保员工具备处理各类质量问题的能力。

品牌不良改善报告一、问题描述近期,我们的品牌面临了一些不良问题。

这些问题包括产品质量下降,消费者投诉增加,以及品牌声誉受到了一定程度的损害。

这些问题直接影响了我们的品牌形象和市场份额,需要及时解决以避免对品牌产生永久性的负面影响。

二、原因分析经过深入分析,我们认为导致这些不良问题的原因主要有以下几点:1. 质量问题:部分产品在生产过程中存在一些质量控制问题,导致产品性能和耐用性下降。

2. 广告误导:我们的某些广告信息可能误导了消费者,使消费者对我们的产品产生了过高的期望。

三、已采取措施在发现这些问题后,我们已经采取了一些临时性和长期性的整改措施。

这些措施包括:1. 临时性措施:我们已立即停止了问题产品的销售,并进行了产品的回收和更换。

2. 长期性措施:我们正在重新审视我们的质量控制流程,并正在对广告策略进行调整,以避免类似问题的再次发生。

四、整改计划与策略为了彻底解决这些问题,我们制定了以下具体的整改计划和策略:1. 调整质量控制流程:我们将引入新的质量检测设备和技术,加强生产过程中的质量检测,确保产品质量符合标准。

2. 重新评估广告策略:我们将重新评估现有的广告策略,确保广告信息真实、准确,不误导消费者。

3. 增强客户服务:我们将提高客户服务质量,对于任何投诉和问题,我们都将积极处理和解决。

五、预防机制建设为了预防类似问题的再次发生,我们将在以下方面加强预防机制的建设:1. 生产运营方面:我们将建立严格的质量控制体系,对每一批产品进行严格的质量检测。

2. 质量监控方面:我们将定期进行质量审计,以确保所有质量控制措施都得到有效执行。

3. 广告宣传方面:我们将建立科学的广告效果评估机制,以监测广告策略的有效性。

六、跨部门合作与沟通为了确保问题的有效解决,我们将强调企业内部各部门之间的有效合作与沟通。

我们将定期举行跨部门会议,以共享信息,协调资源,确保所有部门都能在解决问题的过程中发挥最大的作用。

七、客户沟通与解释工作我们深知客户是我们的重要合作伙伴,我们将积极与客户沟通,解释相关情况。

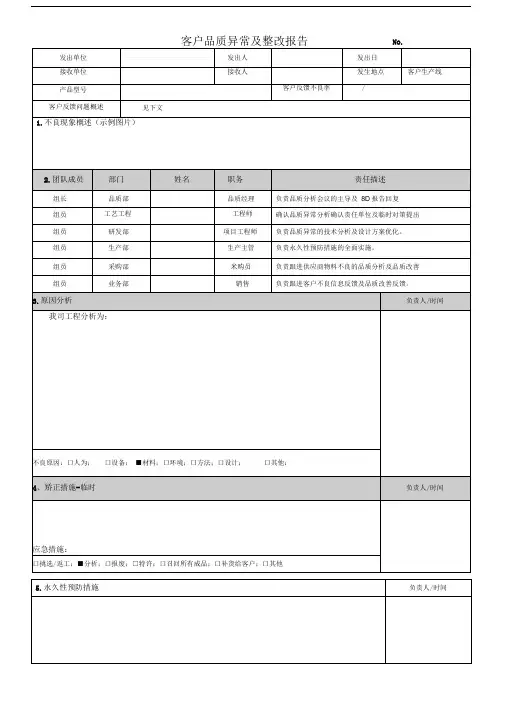

品质异常改善报告单报告人:XXX报告日期:XXXX年X月X日一、背景和目的近期,我司生产线上出现了一些品质异常情况,其中包括产品缺陷率上升、不合格品批次增多等问题。

为了保证产品质量,提高客户满意度,特制定此品质异常改善报告单,旨在分析异常原因,并制定改善措施,确保生产线正常运转。

二、异常现象分析1.产品缺陷率上升:根据统计数据,XXX产品近期的缺陷率呈上升趋势,主要表现为外观不良、功能不齐全等问题。

这些缺陷导致了客户的不满和退货率的增加,严重影响了公司的声誉和利润。

2.不合格品批次增多:生产过程中的不合格品批次也有所增加,表现为生产线上出现了一些机械故障、材料不合格等问题。

不合格品的增加不仅增加了生产成本,还增加了产品调整和更换的工作量。

三、原因分析1.人为因素:部分员工执行操作不规范,导致了生产过程中的一些问题。

例如,操作人员没有按照标准程序进行操作,没有严格执行质量检查流程等。

2.设备问题:生产线上的一些设备存在老化、损坏等问题,导致了一些机械故障和质量问题的发生。

设备的维修保养不到位也是问题的原因之一3.材料问题:供应商提供的部分材料不符合质量标准,无法满足生产要求。

这些材料进入生产线后,导致了产品的不合格。

四、改善措施1.强化员工培训:加强对操作人员的培训,提高他们的操作标准和质量意识。

确保每个员工能够正确执行工艺流程和质量检查程序。

2.设备维修保养:对生产线上的设备进行定期维修和保养,确保设备的正常运行。

针对老化和损坏的设备,及时更换或进行必要的维修。

3.加强供应商管理:加强对供应商的质量管理,建立供应商评价体系,并定期对供应商进行检查和审核。

淘汰不符合要求的供应商,寻找更加可靠的材料供应商。

4.强化质量控制:加强生产线上的质量控制环节,如对每个工序的质量进行严格把关,对不合格品进行分类和处理,避免不合格品流入下一工序。

五、改善效果评估根据上述改善措施的实施情况,我们对品质异常情况进行跟踪和评估。

注塑件常见品质问题及原因分析注塑件常见品质问题及原因分析、解决方法一、注塑件常见品质问题华缝品技部2014.5.30塑胶件成型后,出现一些不良问题,会影响装配效率或整机性能,与预定的质量标准(检验标准)有一定的差异,不能满足公司的品质要求。

除了加强员工的质量意识培训、对有不良的配件及时处理(比如挑选、加工等);这些缺陷可能是由如下几方面造成:模具、原材料、工艺参数、设备、环境、人员。

现将缺陷问题总结如下:1、色差:注塑件颜色与该单标准色样用肉眼观看有差异,判为色差,在标准的光源下(D65)。

2、注塑不满(缺胶):注塑件不饱满,出现气泡、空隙、缩孔等,与标准样板不符称为缺胶。

3、翘曲变形:塑胶件形状在塑件脱模后或稍后一段时间内产生旋转和扭曲现象,如有直边朝里,或朝外变曲或平坦部分有起伏,如拨叉、加强座等变形,有局部和整体变形之分。

4、熔接痕(纹):在塑胶件表面的线状痕迹,由塑胶在模具内汇合在一起所形成,而熔体在其交汇处未完全熔合在一起,彼此不能熔为一体即产生熔接纹,多表现为一直线,由深向浅发展,此现象对外观和力学性能有一定影响。

如勾盘底部的熔接痕。

5、波纹:注塑件表面有螺旋状或云雾状的波形凹凸不平的表征现象,或透明产品的里面有波状纹,称为波纹。

6、溢边(飞边、披锋):在注塑件四周沿分型线的地方或模具密封面出现薄薄的(飞边)胶料,称为溢边。

7、银丝纹:注塑件表面的很长的、针状银白色如霜一般的细纹,开口方向沿着料流方向,在塑件未完全充满的地方,流体前端较粗糙,称为银丝纹(银纹)。

8、色泽不均(混色):注塑件表面的色泽不是均一的,有深浅和不同色相,称为混色,如505压脚支架,加了不同颜色的水口料后,黑一块白一块,混色。

9、光泽不良(暗色):注塑件表面为灰暗无光或光泽不均匀称为暗色或光泽不良。

10、脱模不良(脱模变形):与翘曲变形相似,注塑件成型后不能顺利的从模具中脱出,有变形、拉裂、拉伤等、称为脱模不良。

0.不具合情報(現象・件数・内容など)1.事実の把握(現品の確認結果・要因分析・生産品の品質状況)--1.現品確認結果※良品や図面と比較して何が悪いのかを明記する3.ロット追跡と変化点調査※対象範囲とその前後の4M変化点調査1.批次追溯年6月18日年6月2日台依客户OCD 反馈的现品票信息,该异常品对应批次的工程生△产日期及数量如下:※品質保証責任者(社内責任の場合は部署の長)コメント台殿 2.4M 变化点调查殿不具合詳細説明(発見状況・事象・写真等):年月日 2.工程の説明※工程のフローと、発生・流出対象工程を明確化する4.要因分析※決め事と実際の事実により問題点を抽出する1、通过对比通常品与异常品的成分分析,虽然两者的成分检测结果都满足SPHC原材料的标准要求,但同时也发现两者的发生工程C含量有明显的差异対策書の処置 □ 来社報告 □ 対策書のみ □受領 □再提出□ その他( 月 日)标准要求: ≤0.12記 事2、进一步对热处理生产履历记录表进行调查,发现2020-1-6对象批次的制品硬度实测值偏低,通常品一般硬度在HRB35以上,而异常批次对应制品的硬度为RHB24/27不具合コード流出工程综上分析,推断本回异常可能是在热处理过程中因制品加热及総数台NG数台保温时间过长而导致的偶发性的脱碳不良;进而推断如下原因:①制品在热处理框内因卡住而滞留在框内进行了二次或多次的热处理加工,从而导致其脱碳不良;②制品因锻造异常而进行返热处理,且同时与第一回热处理的制品混为进行。

2.原因の究明(再現テスト・発生のメカニズム・直接原因・なぜなぜ分析)3.適切な対策(対策内容)5.水平展開(類似部品・類似工程への展開)1.再現テスト※原因の判定をする 3.不具合発生/原因 1.発生対策(担当)(期限)有無(水平展開の概要、「無」の場合は展開しない理由を明記)相关类似品之FC制品,均无需经过热处理加工2.発生のメカニズム 4.不具合流出原因参见附件:热处理炉操作及热处理作业手顺书 6.効果予測(※実績は対策フォローにて報告)教育训练签到及考核表 2.流出対策原因コード03020199 4.源流へのフィードバック(標準・仕組み・ルールへの反映内容)歯止め発工程FMEA 6/2012345コントロールプラン6/20生作業標準類2/25流設備/治具/12345記録類6/20出教育記録2/25Q-2131-424.4.24改訂△80.008方法1.硬度实测值<55HRB2.锻造工程无该项目的检查内容C 含量通常品异常品0.042冷锻冲床SPHC 8.0 敝司于2020年2月13日和14日分别采 用普通退火炉以及真空退火炉,在 相同的热处理条件下进行热处理, 结果如下:→硬度测量值、切削后外观、表 面处理后外观等均无异常发现 由此推断:本回异常无法再现, 属于偶发性异常制品在热处理过程中加热及保温时 间过长导致偶发性的脱碳不良参见附件:分析报告(通常品) 分析报告(异常品)1、因该异常现象需要切削后才能发现,广州二宫工 程内无法检出;2、异常发生前,客户OCD及敝司双方均对该异常现象 的检查和判定基准不明确,且经成分分析和晶粒 度分析与通常品无明显差异,所以将该异常误判为OK品,从而导致该异常品流出至最终客户处。