粉末冶金制品种类

- 格式:ppt

- 大小:412.00 KB

- 文档页数:15

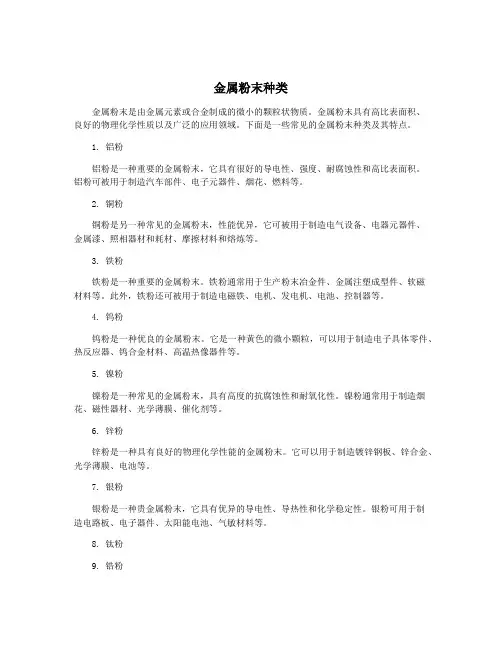

金属粉末种类金属粉末是由金属元素或合金制成的微小的颗粒状物质。

金属粉末具有高比表面积、良好的物理化学性质以及广泛的应用领域。

下面是一些常见的金属粉末种类及其特点。

1. 铝粉铝粉是一种重要的金属粉末,它具有很好的导电性、强度、耐腐蚀性和高比表面积。

铝粉可被用于制造汽车部件、电子元器件、烟花、燃料等。

2. 铜粉铜粉是另一种常见的金属粉末,性能优异,它可被用于制造电气设备、电器元器件、金属漆、照相器材和耗材、摩擦材料和熔炼等。

3. 铁粉铁粉是一种重要的金属粉末。

铁粉通常用于生产粉末冶金件、金属注塑成型件、软磁材料等。

此外,铁粉还可被用于制造电磁铁、电机、发电机、电池、控制器等。

4. 钨粉钨粉是一种优良的金属粉末。

它是一种黄色的微小颗粒,可以用于制造电子具体零件、热反应器、钨合金材料、高温热像器件等。

5. 镍粉镍粉是一种常见的金属粉末,具有高度的抗腐蚀性和耐氧化性。

镍粉通常用于制造烟花、磁性器材、光学薄膜、催化剂等。

6. 锌粉锌粉是一种具有良好的物理化学性能的金属粉末。

它可以用于制造镀锌钢板、锌合金、光学薄膜、电池等。

7. 银粉银粉是一种贵金属粉末,它具有优异的导电性、导热性和化学稳定性。

银粉可用于制造电路板、电子器件、太阳能电池、气敏材料等。

8. 钛粉9. 锆粉锆粉是一种高温稳定的金属粉末,具有良好的耐腐蚀性和机械性能。

锆粉可用于制造航空发动机部件、石油化工防腐等领域。

总之,金属粉末种类繁多,每一种都有其独特的物理化学特性和应用领域,对于不同的生产过程和应用需求,可以选择不同种类的金属粉末进行加工或应用。

铁基粉末冶金材料铁基粉末冶金材料是一种重要的金属材料,它以铁粉为主要原料,经过混合、压制、烧结等工艺制成的一种新型金属材料。

铁基粉末冶金材料具有优异的性能和广泛的应用领域,被广泛应用于汽车、机械、电子、航空航天等领域。

本文将从铁基粉末冶金材料的制备工艺、性能特点及应用领域等方面进行介绍。

一、铁基粉末冶金材料的制备工艺。

铁基粉末冶金材料的制备工艺包括原料准备、混合、压制、烧结等多个步骤。

首先,选择适当的铁粉和合金粉作为原料,然后进行粉末的干法或湿法混合,以确保各种元素均匀分布。

接下来,将混合后的粉末通过压制工艺成型,通常采用冷压或热压的方式。

最后,通过烧结工艺将粉末冶金材料加热至一定温度,使其颗粒间发生扩散和结合,形成致密的金属材料。

二、铁基粉末冶金材料的性能特点。

铁基粉末冶金材料具有许多优异的性能特点,主要包括高强度、高硬度、耐磨损、耐腐蚀等。

首先,由于其微观组织致密,具有较高的强度和硬度,能够满足各种复杂工况下的使用要求。

其次,铁基粉末冶金材料具有良好的耐磨损性能,适用于各种高磨损场合的零部件制造。

此外,铁基粉末冶金材料还具有良好的耐腐蚀性能,可用于制造耐腐蚀零部件。

三、铁基粉末冶金材料的应用领域。

铁基粉末冶金材料具有广泛的应用领域,主要应用于汽车、机械、电子、航空航天等领域。

在汽车领域,铁基粉末冶金材料常用于发动机、变速箱、转向系统等零部件的制造,以提高汽车的性能和可靠性。

在机械领域,铁基粉末冶金材料常用于制造各种高强度、耐磨损的零部件,如齿轮、轴承等。

在电子领域,铁基粉末冶金材料常用于制造电磁元件、传感器等零部件。

在航空航天领域,铁基粉末冶金材料常用于制造各种高强度、耐高温、耐腐蚀的零部件,如发动机叶片、涡轮盘等。

综上所述,铁基粉末冶金材料是一种重要的金属材料,具有优异的性能和广泛的应用领域。

随着科学技术的不断发展,铁基粉末冶金材料将在更多领域发挥其重要作用,为人类社会的发展做出更大的贡献。

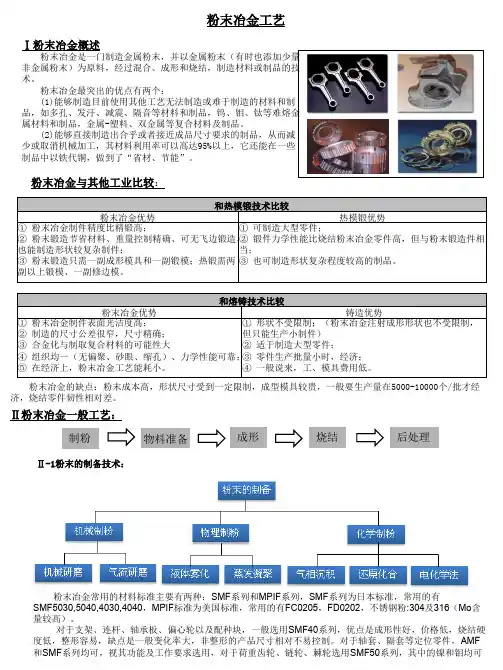

粉末冶金摘要:粉末冶金是用金属粉末或金属粉末与金属粉末混合物作为原料,经过成形和烧结制造金属材料、复合材料以及各类金属制品的工艺过程。

粉末冶金法与生产陶瓷有相似的地方,因此也叫金属陶瓷法。

粉末冶金是一项新技术,但也是一项老技术。

远在纪元前3000年左右,埃及人就在一种风箱中用碳还原氧化铁得到海绵铁,经过高温锻造制成致密块,再锤打成铁的器件。

3世纪时,印度的铁匠用此种方法制造了“德里柱”,重达6.5T。

19世纪50年代出现了铂的熔炼法后,粉末冶金一度被淘汰,直到1909年库奇的电钨丝问世后,粉末冶金得到了迅速的发展。

关键词:发展,原理,前沿,应用。

概念:粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。

粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。

由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

粉末冶金包括制粉和制品。

其中制粉主要是冶金过程,和字面吻合。

而粉末冶金制品则常远远超出材料和冶金的范畴,往往是跨多学科(材料和冶金,机械和力学等)的技术。

尤其现代金属粉末3D打印,集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学、激光技术于一身,使得粉末冶金制品技术成为跨更多学科的现代综合技术。

基本原理:金属和陶瓷粉末是重要的基础原材料,既可以直接分散使用,也可将其压制成形并烧结成块体材料,还可以制成膜状材料,其使用性能取决于粉末的特性,包括物理性质、化学性质、粒度和表面特征等。

随着粉末颗粒尺寸的减小,其原子数相应地减少,比表面积及表面原子数占颗粒总原子数的比例逐渐增大。

当粉末颗粒的尺寸小到某一临界值以下时,颗粒的性质就会发生突变,出现一些与大颗粒或块体材料明显不同的性质。

通常将这种粉末颗粒称为“超微粒子”。

铁基合金粉末冶金铁基合金粉末冶金是一种先进的制备技术,通过将金属粉末与添加剂混合、压制和烧结等工艺步骤,制备出具有特定性能的铁基合金制品。

这种制备方法相比传统的熔炼方法具有许多优势,被广泛应用于航空航天、汽车、机械等领域。

铁基合金是一种以铁为基础金属的合金,具有优异的力学性能、耐热性能和耐腐蚀性能。

然而,传统的熔炼方法在制备铁基合金时存在一些问题,比如合金元素的挥发、成分不均匀等。

而铁基合金粉末冶金技术则能够有效解决这些问题。

铁基合金粉末冶金的制备过程主要分为原料制备、粉末混合、压制和烧结等步骤。

首先,根据所需的合金成分,选取适当比例的金属粉末和添加剂。

然后,将金属粉末和添加剂进行混合,通过机械混合或化学方法使其充分均匀地分布在一起。

接下来,将混合后的粉末放入模具中进行压制。

压制过程中,通过施加适当的压力使金属粉末颗粒之间发生变形和结合,形成一定的坯体。

压制后的坯体具有一定的强度和形状,可以进行进一步的加工和成型。

将压制后的坯体进行烧结。

烧结是指在一定的温度下,使金属粉末颗粒之间发生扩散反应,形成致密的金属结构。

这个过程中,金属粉末颗粒会发生颗粒间的结合和晶粒的长大,从而形成具有特定性能的铁基合金制品。

铁基合金粉末冶金技术具有许多优势。

首先,由于是在固态条件下制备,可以避免合金元素的挥发和氧化等问题,使得最终制品的成分更加均匀。

其次,粉末冶金技术可以制备出具有复杂形状和细小尺寸的制品,满足不同领域的需求。

此外,粉末冶金技术还可以利用废料和回收材料进行再利用,减少资源浪费。

铁基合金粉末冶金技术在实际应用中有着广泛的应用。

在航空航天领域,粉末冶金技术可以制备出轻质、高强度的零部件,提高飞机的性能和燃油利用率。

在汽车领域,粉末冶金技术可以制备出高强度、耐磨的发动机零部件,提高汽车的可靠性和耐久性。

在机械领域,粉末冶金技术可以制备出高精度的齿轮和轴承等零部件,提高机械设备的工作效率和寿命。

尽管铁基合金粉末冶金技术具有许多优势,但也存在一些挑战。

fe基粉末冶金制品组织特点粉末冶金是一种制备金属粉末及制品的工艺技术,其通过将金属粉末进行成形和烧结,制得各种形状和性能的金属或合金制品。

Fe基粉末冶金制品以其优异的性能在许多领域得到广泛应用。

下面介绍Fe基粉末冶金制品的组织特点,主要包括以下几个方面:1.成分均匀:通过粉末冶金的方法制备的Fe基制品,其成分分布非常均匀,几乎无宏观偏析。

这大大提高了材料的力学性能和物理性能,为制造高性能的Fe基粉末冶金制品提供了基础。

2.晶粒细小:在粉末冶金过程中,由于快速凝固的特点,Fe基粉末冶金制品的晶粒非常细小,通常只有几微米。

这种细小的晶粒结构可以提高材料的强度和韧性,为应用提供了更多的可能性。

3.强化相弥散分布:Fe基粉末冶金制品中可以添加各种合金元素,形成弥散分布的强化相。

这些强化相在基体中均匀分布,能够有效阻碍位错的运动,从而提高材料的强度和韧性。

这是Fe基粉末冶金制品具有优异力学性能的重要原因之一。

4.孔隙分布可控:粉末冶金过程中,可以通过控制成形和烧结工艺,实现对孔隙分布的有效控制。

孔隙是影响材料性能的重要因素之一,通过合理控制孔隙的分布和尺寸,可以调节材料的性能,使其更好地满足应用需求。

5.可加工性优良:与铸造或轧制材料相比,Fe基粉末冶金制品的可加工性优良。

其硬度较高,且具有优异的耐磨性和耐腐蚀性,因此可以广泛应用于各种机械加工领域。

同时,由于其组织致密、成分均匀,Fe基粉末冶金制品的表面质量和尺寸精度也较高,有利于提高产品的性能和可靠性。

总之,Fe基粉末冶金制品的组织特点使其具有优异的力学性能、物理性能和加工性能。

这些特点使得Fe基粉末冶金制品在汽车、航空航天、能源等领域得到了广泛应用,对于推动工业技术的发展和提高产品的性能具有重要的意义。

粉末冶金法的优缺点及应用粉末冶金法是一种利用金属和非金属粉末作为原材料,通过压制和烧结等工艺制备材料的方法。

粉末冶金法具有以下优点和应用:优点:1. 原材料利用率高:粉末冶金法避免了传统冶金工艺中的材料浪费问题,可以有效利用材料,提高资源利用率。

2. 工艺灵活性强:该方法可以制备各种形状和尺寸的零件,包括复杂的几何形状。

通过调整原料粉末的颗粒大小和成分,可以满足不同应用的需求。

3. 材料性能优异:通过粉末冶金法制备的材料具有很高的纯度和均匀性,密度高,结构致密,因此具有较高的机械性能、导电性能和热导性能。

4. 焊接和热处理性能好:相比于其他制备方法,由粉末冶金法制备的材料具有良好的焊接性能和热处理性能,更易于进行后续加工和处理。

缺点:1. 设备和能耗成本高:粉末冶金法的制备设备复杂,投资费用较高。

同时,加工过程中需要消耗大量的电能和热能,能耗较高。

2. 制备周期长:粉末冶金法需要进行多道工序,包括粉末制备、混合、压制、烧结等,所需时间较长,周期较长。

3. 部分材料难以获得:某些特殊材料的粉末较难获得,限制了粉末冶金法的应用范围。

应用:1. 金属制品:粉末冶金法广泛应用于金属制品的制备,包括汽车零部件、工具、航空航天零部件等。

通过粉末冶金法可以制备出具有高精度、高强度和轻质化特点的金属制品。

2. 合金制备:粉末冶金法可以制备出各种金属合金,包括钼合金、不锈钢合金等。

通过调整原料粉末的成分,可以获得不同特性的合金材料。

3. 电子器件:粉末冶金法可以制备出电子器件中使用的导电材料,如触点材料、电阻材料等。

这些材料具有优异的导电性能、耐磨性能和热稳定性能。

4. 硬质合金:粉末冶金法广泛应用于硬质合金的制备。

硬质合金具有高硬度、高耐磨性和高强度等优点,在切削工具、钻头、磨料等领域有广泛应用。

5. 陶瓷制品:粉末冶金法可用于制备陶瓷制品,如陶瓷刀具、陶瓷材料等。

这些陶瓷制品具有优异的耐磨性、绝缘性和耐高温性能。