目录

1. (2)

2. (2)

3. ……………………………………………………………….2-3

4. (4)

1. 5.-12

2. ................12-14

3. ................14-19

4. ..........................19-20

1. 20-21

2. 21

3. (22)

4. (23)

5. ...............23-24

6. (24)

7. ………………………………………………….....................24-25

8. 25-26

9. ....................26-27

10. (27)

1. 28-29

2.

第一章Introduction 介绍

1. 关于IESD

IESD的全称是Industrial Engineering Sewing Data即工业工程车缝数据,是由马来西亚的GPRO公司开发的一款基于动作研究的标准工时制定系统。

Website :公司站点:

2. Definition 基本定义

●本系统涉及到用户名和密码是区分大小写的。

●所有具有锁定(Lock)/解锁(Unlock)的数据,Unlock以后才能被修改。

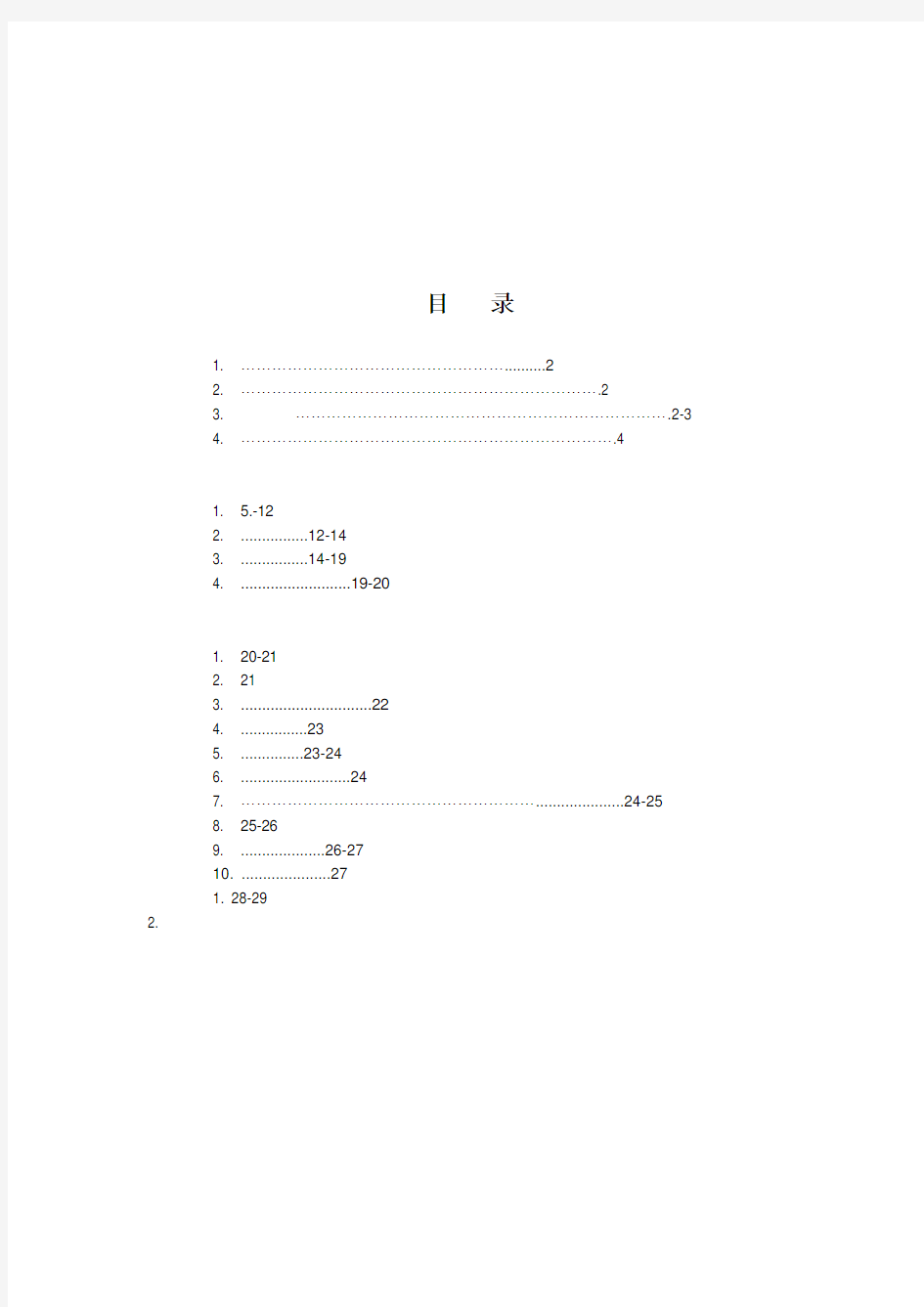

●系统界面布局。

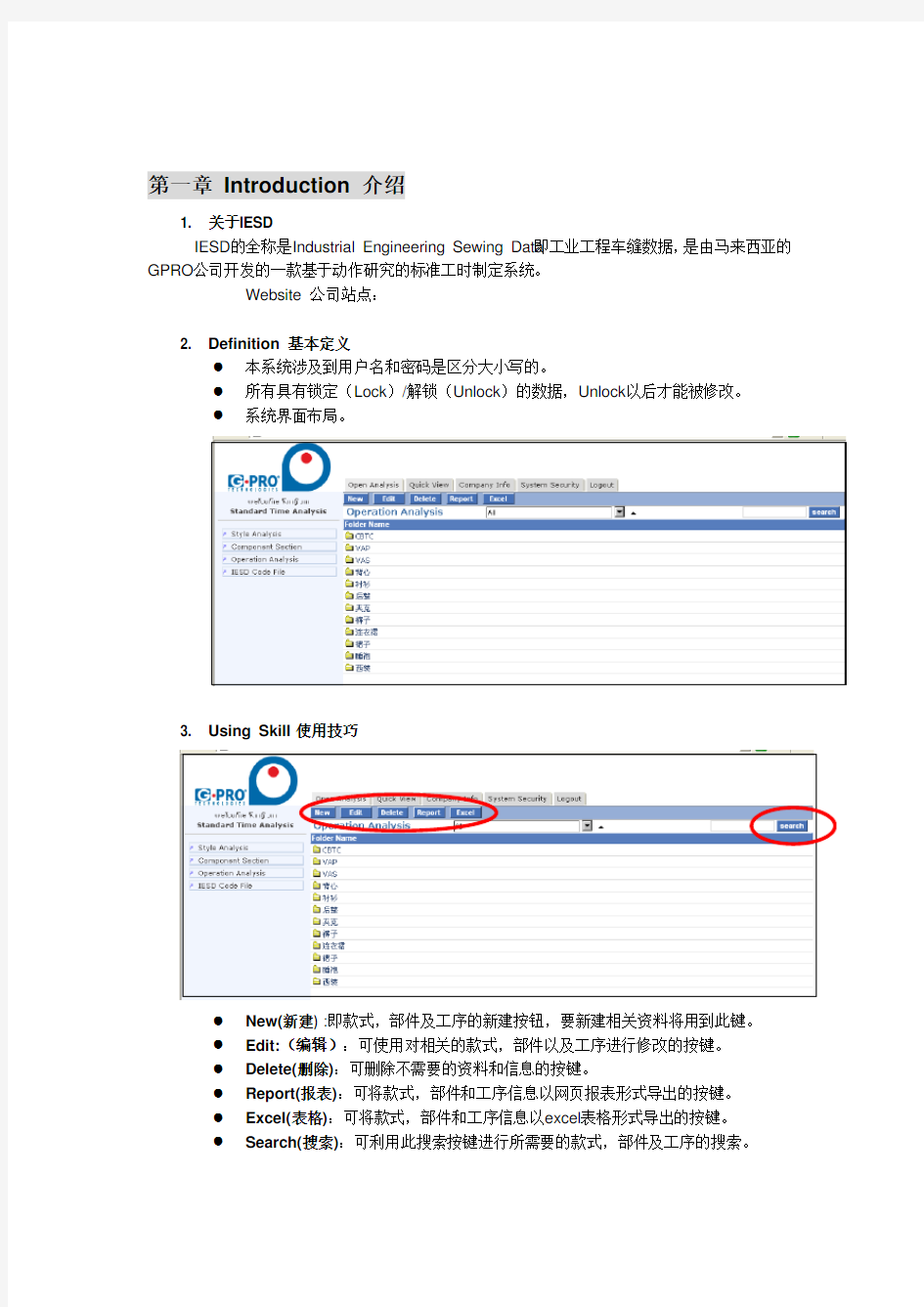

3. Using Skill 使用技巧

●New(新建) :即款式,部件及工序的新建按钮,要新建相关资料将用到此键。

●Edit:(编辑):可使用对相关的款式,部件以及工序进行修改的按键。

●Delete(删除):可删除不需要的资料和信息的按键。

●Report(报表):可将款式,部件和工序信息以网页报表形式导出的按键。

●Excel(表格):可将款式,部件和工序信息以excel表格形式导出的按键。

●Search(搜索):可利用此搜索按键进行所需要的款式,部件及工序的搜索。

(*款式搜索可以对款式代码,款式描述及款式工序代码进行搜索,而部件及工序只提供代码搜索功能。)

Quick View(快速浏览):通过此功能可以快速找到需要的款式,部件及工序并浏览相关信息。

(所需要查看的款式,部件以及工序都在左边的视窗里浏览,但是不能对其进行修改,如需要修改请查看相关功能。)

4. System entry 系统登录

注意:用户名和密码是区分大小写的,,不过目前只支持English一种语言。用户名和密码输入完毕后按Enter键即可。

第二章Definition 结构定义

1. Style Analysis 款式分析

●鼠标左键单击菜单style analysis进入款式分析界面

●款式分析保存在相应的层次之下。

●选择款式并单击鼠标右键将出现相关功能菜单,可对该工序进行编辑,拷贝,粘贴,

删除等动作。

●Lock/Unlock(锁定/解锁):对选定的款式,部件以及工序进行锁定和解锁的功能键,

此功能只有管理员才有此权限。

●Copy(拷贝):对选定的款式,部件以及工序进行拷贝的功能键。

●Cut(剪切):对选定的款式,部件以及工序进行剪切的功能键。

●Paste(粘贴):对选定的款式,部件以及工序进行粘贴的功能键。

其他功能键的使用同视窗上部的功能菜单相同,详细请。

●双击选中的款式进入款式具体分析界面

●Save(保存):对选中款式进行保存的功能键。

●Close(关闭):关闭选中款式的功能键。

●Lock/Unlock(锁定/解锁):对选中款式进行锁定的功能键,当款式被锁定时此功能

键为解锁键。

General(主要信息):

●Style Element Code(款式代码):此代码将在款式建成后自动生成于后面的空格

内。

●Style Element Title(款式名称):此空格中需要手工填入款式的主要特征等信息。

●Style Description(款式描述):此空格中需要手工填入款式的一些其他特征等信

息。

●Customer(客户):此空格中需要手工填入款式的客户信息。

●Created By(创建者):显示创建者的信息。

●Amended By(修改者):显示修改者的信息。

●Comments(注解):对该款式需要注意的一些信息进行注释的空格,需要手工填入。

●Revision Remark(修改备注):当对该款式修改时候针对情况填写原因的空格。Workplace Layout and Sample Video(车台布置及款式录象)

●Lable1,2,3(图标1,2,3):为将相关图形上传到此图标的路径。

●Sample Video(样板录象):将相关录象上传的路径。

●Upload File(上传文件):上传相关图片和录象文件的按键,在相关标签下点击

Upload File将出现以下界面,然后可通过浏览寻找自己需要的图片或者影音文件,

最后通过Upload键上传。

Costing Designs(成本设计)

Production Cost(生产成本):

●SAM:标准浮余工时。

●Op Cost(员工成本):通过标准浮余工时经过内核公式计算出的成本。

●Cutting(裁床),Machining(车缝),Examination(检查),Pressing(整烫),Packing

(包装),Outwork(其他)。

●Employment Cost%(雇佣成本):即雇佣员工从事生产所产生的成本费用。

●Direct Labour Cost%(直接劳动成本):即从事生产所产生的直接劳动力费用。

●Overhead Cost%(间接费用):即在生产中产生的管理,地皮等费用。

●Total Production Cost(总生产成本):即以上所有成本之和。

Material Costing(材料成本)

●Fabric Cost(布料成本), Trimming Cost(辅料成本), Thread Cost(线用量成

本), Accessory Cost(附件成本), Packinging Cost(包装成本)。

●Total Material Cost(总材料成本):即以上所有成本之和。

Selling Price calculation(销售价格计算):

●Costing In(计算单位):可通过下拉菜单选择需要的计算货币单位。

●Prime Cost(主要成本):通过之前的成本汇总计算出的成本。

●Selling/Admin%(销售/管理成本):销售中所产生的管理等成本。

●Quota%(数量):因数量大小而引起的成本差异。

Production Machining Capacity(生产能力):

●Team/Line(组别):可通过下拉菜单选择生产的组别。

●Daily Production Target(每日产量目标):根据SAM计算所得的生产目标数量。

●Operators Required @Std(员工需要量):根据SAM计算所得的员工需要量。

●Available Operators(可用员工数):根据组别选择而可用的员工数量。

●Minutes per Short Day(周末生产时间), Minutes per Normal Day(正常工作日

生产时间), Minutes per Week(一周生产时间)。

●Total Production Capacity(总产量):通过工作时间和SAM所计算出的产能。Style Result(款式结果):

●Component Section Codes(部件代码):对部件进行快速查找的功能键。点击后

进入部件层次然后寻找需要的部件,之后双击使用。

●Operation Codes(工序代码):对工序进行快速查找的功能键。点击后进入工序层

次然后寻找需要的部件,之后双击使用。

●Change Description(更改描述):点击并更改当前所选部件和工序的描述的功能

键。

●Move(移动):点击并移动当前所选部件和工序的顺序的功能键。

●Delete(删除)

●Add(添加):可直接将所知道的部件及工序代码输入空格处并添加进款式的功能

键。

Revision History(修改历史):对相关款式的修改记录将显示于此,方便查询。

2. Component Section 部件部分

●鼠标左键单击菜单component section进入部件部分界面

●部件分析保存在相应的层次之下

。

●选择部件并单击鼠标右键将出现相关功能菜单,可对该工序进行编辑,拷贝,粘贴,

删除等动作.

其功能键的使用。

●双击选中的部件进入部件具体部件分析界面

General(主要信息):

●Motion Element Code (部件代码):此代码将在部件建成后自动生成于后面的空

格内

●Motion Element Title(部件名称):此空格中需要手工填入部件的主要特征等信息。

●Operation Description(工序描述):此空格中需要手工填入工序的一些其他特征

等信息。

其他请

Workplace Layout and Sample Video(车台布置及款式录象)

具体请

Machine Information(机器信息)

●Total SAM(总标准时间):即部件内工序的时间之和。

●Basic Labour Cost(基本劳动成本):即总标准时间换算后的货币单位。Component Section Results(部件结果) & Revision History(更改历史)

部件结果及更改历史同款式结果及更改历史界面及功能基本一样,具体请。

3. Operation Analysis 工序分析

●鼠标左键单击菜单operation analysis进入工序分析界面

●部件分析保存在相应的层次之下

选择工序并单击鼠标右键将出现相关功能菜单,可对该工序进行编辑,拷贝,粘贴,删除等动作.

其他功能键的使用。

●双击选中的工序进入工序具体分析界面

General(主要信息)

●Task Nature(工作性质):通过下拉菜单选择高或低效率工作方式,其中高效工作

方式中1分钟=2000TMU,而低效1分钟=1667TMU。

●Operation Element Code(工序代码):此代码将在工序建成后自动生成于后面的

空格内。

●Operation Element Title(工序名称):此空格中需要手工填入工序的主要特征等信

息

其他具体请

Workplace Layout and Sample Video(车台布置及款式录象)

具体请

Pay File, Cost Centre and Department(工序等级,成本中心及部门)

●Pay Code(工序等级代码):根据工序的难易度通过下拉菜单选择相应的代码。

●Pay Rate(工序等级工资比率):根据所选择的工序等级代码将出现相应的工资支付

比率。

●Cost Centre(成本中心):根据工序的性质通过下拉菜单选择相应的成本归属。

●Department(部门):根据工序的性质通过下拉菜单选择相应的部门归属。

●Department Code(部门代码):根据所选择的工序所归属的代码将出现相应的部门

代码。

●Bundle Time(绑包及解包时间):工序前后裁片的绑包及解包的时间,固定为1.2

分钟。

●Bundle Quantity(每包数量):即一包裁片的件数,固定为20件/包。

Machine and Machine Accessories(机器及机器辅助工具)

Machine Information(机器信息)

●Machine(机器):根据工序的要求通过下拉菜单选择相应的机器。

●RPM1,RPM2(机器转速1,2):根据所选择的机器将出现相应的机器转速,一

台机器可根据情况设置两个不同的转速。

●Stitch/CM(每厘米针距):根据所选择的机器将出现相应的针距,一般针距设置

为5。

●Width Bight(针迹宽度):一般为0。

●Stitch/Class(针迹/等级):一般为0。

●Stitch Type(线迹型号):通常为制衣业通用的线迹代号来表示。

Machine Accessories(机器信息)

●根据工序的要求在下拉菜单中选择所需要的辅助工具。。

Analysis Parameters/Results (分析参数/结果)

Operation Standard Time and Cost Calculation (工序标准时间和成本计算)

●Machine Time(机器时间):即分析代码中的机器运行时间。

●Manual Time(手工时间):即分析代码中的手工操作时间。

●TMU:即机器和手工的操作TMU时间。

●Basic Minutes(基本分钟):即机器和手工操作TMU转换为分钟时间。

●Allowance%(浮余百分比):即该工序使用机器与手工操作方式的浮余百分比。

●Standard Time(标准时间):即机器及手工时间加上相应浮余时间。

●Manual%(手工百分比),Machine%(机器百分比):即手工时间和机器时间在总时间

内所占的比率。

●Contingency%(或然率):即因为某些以外而引起的时间差异,一般不考虑,为0。

●Total SAM)(总标准浮余时间):即{手工时间*(1+手工浮余%)+机器时间*(1+机

器浮余%)}+绑包时间。

●Operation Cost(工序成本):即总标准时间*工序等级支付率。

Capacities (产能)

●Minutes per Short Day(周末生产时间), Minutes per Normal Day(正常工作日

生产时间), Minutes per Week(一周生产时间)。

●Prod @ STD(标准产量):即在标准浮余时间下的生产数量。

●Prod @ Eff(生产效率):即根据各自工厂情况而设定的生产达标效率的生产数

量和时间

●Hour(生产小时):即一个星期的生产时间。

●Normal Day(正工作日生产时间产量),Short day(周末生产时间产量),Week(一

周生产时间产量)。

●Total Seam Length(车缝长度)

Operation Results(工序结果) & Revision History(修改历史)

●IESD Codes(部件代码):对动作代码进行快速查找的功能键。点击后进入动作代

码层次然后寻找需要的代码,之后双击使用。

●Sewing Codes(部件代码):对车缝代码进行快速输入的功能键。点击后进入车缝

代码输入界面,输入好后按Save键使用。

。

●Add(添加):对动作代码和车缝代码进行快速输入的功能键,直接输入需要的动作

代码和车缝代码,然后点击Add使用。

●%Diff of Catalog(类别比率):即每个类别代码在分析中占的百粉比。

其他按键请。

4. IESD Code 代码文件

●鼠标左键单击菜单component section进入部件部分界面

●IESD代码保存在相应的动作层次之下,每一代码都被赋予一定的TMU值。

●选择代码并单击鼠标右键将出现相关功能菜单,可对该代码进行编辑,删除等动作.

●New Folder(新建文件夹):可建立新的动作类型文件的功能键。

●New IESD Code File(新建IESD代码):可建立新的动作IESD代码的功能键。

●Refresh View(刷新):对页面进行刷新,使数据重新加载的功能键。

其他功能键的使用。

第三章Company Info 公司信息

公司信息中的数据是款式分析和计算的重要参数,通过在公司信息里各项目的设定能产生不同的计算结果。

1. Pay File 工序等级

●鼠标左键Company Info进入Pay File界面。

系統文件標准工時系統建立指導書 頁次2of 5 版次 A 1、目的 對如何建立標准工時資料庫設定作業程序﹐方便作業﹐統一標准。 2、範圍 本作業辦法適用於APD事業處從事工時測量﹑維護人員。 3、定義 時間研究﹕又稱秒表時間研究,是利用秒表或電子定時器,在一段時間內,對作業的執行情況作直接的連續觀測,把工作時間以及與標準相比較的對執行情況的估計等數據,一起紀錄下來給予一個評比值,並加上遵照組織機構所制定的政策允許的非工作時間作為寬放值,最後確定出該項作業的時間標準。 4、作業細則 4.1﹑標准工時制定﹕ 4.1.1前期准備 4.1.1.1學習馬表工時測量方法﹐掌握標准工時的構成(正常時間﹑寬放時間﹑評比因 素等)。 4.1.1.2充分熟悉現場作業﹐了解各作業單元的基本動作的的構成﹐准確區分基本動 作的起止點。 4.1.1.3在正式測量前﹐先試測几組數據﹐確保測得數據的一致性。 4.1.1.4工具准備﹕馬表﹑記錄板﹑工時記錄表﹑鉛筆。 4.1.1.5掌握評比因素的有關知識﹐正確理解正常速度的概念﹐ 4.1.1. 5.1評比就是時間研究人員將所觀測到的操作者的操作速度,與自己理想中 的正常速度作比較。 4.1.1. 5.2建立正常速度的方法,根據評比的定義可知,時間研究人員必須能在自己

系統文件 標准工時系統建立指導書 頁次 3 of 5 版次 A 頭腦中建立一個理想的速度,然後再根據這個理想速度去評比操作者動 作的快慢。 4.1.1. 5.3 常用的速度評比尺度:100分法 4.1.1. 5.4 此方法是建立在同一水平之上,凡觀察速度與理想速度完全相同的給予 100分。 4.1.1. 5.5各種操作水平與評比的例子 相當行走速度 正常 =100 操作水平 英里/h km/h 67 甚慢﹔笨拙﹑探索之動作﹔操作人似在半睡狀態﹐對操作無興趣。 2 3.2100 穩定﹑審慎﹐從容不迫﹐似非按件計酬﹐操作雖似乎緩慢﹐但經常觀察有無故意浪費行為。 3 4.8133 敏捷﹐動作干淨利落﹑實際﹔很像平均合格工人﹐確實可達到必要的質量標准及精度。 4 6.4167 甚快﹐操作人表現高度的自信與把握﹐動作敏捷﹑協調﹐遠遠超過一般訓練有素的工人。 5 8.0200 非常快﹐需要特別努力及集中注意﹐但似乎不能保持長久﹔只 有少數杰出工人始可辦到。 6 9.6 4.1.2測量過程 4.1.2.1將待測量機種的有關信息(機種號﹑SKU ﹑批量等)詳細記錄在<<工時記錄表>> 中。 4.1.2.2所選機種的批量合適﹐能夠在同一作業及同一線別內﹐將各工站工時測量完畢。 4.1.2.3所選機種避免新投產機種﹐量產2~~3次以上的機種可作為標准工時測量的機種。 4.1.2.4所選線別的作業員均為熟練工﹐并且周圍環境適合作業。 4.1.2.5劃分操作(單元) 劃分操作單元便於評估操作速率 ,可將操作內生產工作(有效時間)與非生產工 作(無效時間)分開﹐對各單元分別評比,使標準時間更為精確。且每單元予以詳細說明,並測計其標準時間,則詳細的操作規則即可產生。 4.1.2. 5.1每一單元應有明顯易辨認的起點和終點,有時為方便辨認,將工作中的 一個操作單元中止,另一個操作單元開始的瞬間稱為分解點或定時點;在劃 分操作單元時, 明確分解點。

OA系统工时管理解决方案:统计规范、数 据统一7 OA系统工时管理解决方案:统计规范、数据统一 随着各行各业不断向着精细化发展,“朝九晚五”的考勤打卡和固定的薪水发放机制可能并不适用于所有公司。 现在很多企业,开始完善工时管理,通过设定指标来评判员工单位时间的生产力,希望以此提高员工积极性和实现人力资源成本最大化。 但是手工管理方式下,员工工时效率缺乏有效监管: 1.生产线数据分散,统计不准确; 2.员工工作时间核算与监管困难; 3.数据统计效率低,优化成本高。 因此,很多企业需要一个管理平台,将工作时间、人员成本数据化,提高管理精细化程度。 (工时管理功能架构) 泛微在各行各业有着丰富的服务经验,实现了将移动办公、工时管理、考勤排班等功能聚合在一个平台上,进行智能审核、核算。 OA工时管理应用亮点

一、工时填报快捷,数据统一 现在,员工可以通过OA系统定时上报工时、注明工作内容,为了防止遗忘OA还可以智能提醒。 (OA系统录入工时数据) 适用于多种场景 1、对于合伙人制的事务所: 合伙人需要对工时安排了如指掌,来确保团队的经费使用、调用的其他团队的工时统计准确,确保工作量、未来收益分配合理。 因此,OA系统实现合伙人工时报表化呈现,便于查询和财务计算费用。 (合伙人分配工时) 2、对于在生产一线的企业: 生产制造行业,计件工作工时统计主要靠人工估算,计件工作量、效率难以监管。 现在,通过移动端应用搭建工时基础信息模块,实现了工时快速填报。 根据线下动作编号二维码、工单编号二维码,实现动作名称与生产日期、产品编号、批次、工作定额的自动生成功能。 通过扫描二维码,员工不需要每个信息都单独录入,只需扫

作业标准工时的设定 一﹑标准工时概要 1﹑什么是标准工时(Standard Time) 标准工时是在正常的操作条件下﹐以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。 它具有以下五项主要因素﹕ (1)正常的操作条件﹕工具条件及环境条件都符合作业内容要求并且不易引起疲劳﹐如女子搬运重量不超过4.5公斤。 (2)熟练程度﹕大多数中等偏上水平作业者的熟练度作业员要了解流程﹐懂得机器和工具的操作与使用。 (3)作业方法﹕作业标准规定的方法。 (4)劳动强度与速度﹕适合大多数普通作业者的强度与速度。 (5)质量标准﹕以产品的质量标准为准﹐基本原则是操作者通过自检及互 检完成。 由上述的定义可知标准时间是衡量一切工作的标准﹐它具有相当高的客观性与公平性。IE的全部方法与手段都是为了保证所制定的标准时间公平合理﹐因为它是衡量效率的基准﹐同时也是进行科学的效率管理的基础﹐并最终被应用到销售﹑设计﹑采购﹑成本管理等相关领域。 2﹑标准时间的意义与用途 制定合理的标准时间是科学管理的最基本工作﹐也是最重要的工作。无标准时间就无管理的第一步。通过标准时间的应用使参与工作的全部人都可以客观准确地计划﹑实施并评价工作结果。标准时间的应用非常广泛﹐是制造业必不可少的作业管理基准。标准时间的应用具体有以下几个方面﹕ (1)制定生产计划﹔ (2)人工工时计划及人员计划﹔ 评价﹕不同作业者的工作表现﹐不同的供货商的效率成本﹐不同的作业方法的优劣﹔ (3)用于制造产品的人工成本控制与管理﹐包括记件工资的标准﹔ (4)对客户的估价与报价﹔ (5)设备及工装的需求计划﹔ (6)革新与改善的成绩评价。 特别要强调的是标准时间不是一成不变的﹐随着作业方法及产品工艺的改进﹐标准时间也是在不断更新与提高的。

1目的 确定公司产品生产的标准工时制定流程及方法,制订合理的标准工时定额,是安排生产计划和进行经济核算的基础,在现有设备及生产技术组织条件下,尽可能的精益生产,使大多数员工经过努力都可以达到,先进员工可以超过。制定和管理制造部生产管理指标,评价各部门的生产能力。 2适用范围 本规定适用于公司制造部对产品标准工时定额的制定、修改及管理的全过程。 3职责 3.1 计划管理部职责 3.1.1 计划管理部负责对制造部制定的标准工时定额表进行审核、发布。 3.1.2 计划管理部负责对各制造部制定、下发标准工时测定计划。 3.1.3 计划管理部负责对各制造部进行工时效率考核、UST奖金考核。 3.1.4 计划管理部负责更新并保存日常工时数据。 3.1.5 计划管理部对各部门工时负责人员的资格评定及评价。 3.2 各制造部职责 3.2.1 各制造部按照标准工时的计算方法制定所有产品的标准工时定额表,定期按计划或因需要对标准工时定额表进行修订。 3.2.2 各制造部门工时负责人员任职条件及工作内容 4程序要求 4.1标准工时定额表制定、发布流程

图1 4.1.1 各制造部工时测定员生产现场实地观摩测出各工序的实际作业时间值记入工序作业时间记录表并进行现场评价,将现场记录的手写版工序作业时间记录表交至计划管理部存档、备查。 4.1.2 各制造部由根据LS/WI014.034标准工时宽放率的制定及变更的管理规定确定各工序宽放率,并将宽放率填入宽放率评价表,交至计划管理部存档、备查。 4.1.3 各制造部工时测定员根据各工序的实际作业时间及宽放率计算出各工序的标准时间,编制标准工时定额表。产品的标准工时的计算方法参考下述(标准工时的计算方法)。 4.1.4 各制造部工时测定工程师对工时测定员测定的标准工时进行复核,确认后加入作业指导书中等待审批。 4.1.6 各型号产品的各工序标准工时定额表制定后,经生产技术科科长审批后,再由计划管理部进行审核,计划管理部汇总编制标准工时汇总表。 4.1.7 当对产品的标准工时产生异议时,由制造部工时管理员安排进行重新测定,修订后再次报送计划管理部进行审核。 4.1.8 对同一种产品的标准工时进行两次审核后若仍产生异议,标准工时按照计划管理部测算出的结果进行颁布实施。 4.1.9 各制造部在测定标准工时需通知计划管理部该型号、该工序的具体生产时间,以便掌握现场测定及复核时间,否则无法复核造成的WI批准延迟责任归该制造部。 4.2 标准工时的制定方法 4.2.1 标准工时:标准工时是在正常的作业条件下,以标准的作业方法和设备,在合理的劳动强度和正常的作业速度下完成达到规定的质量要求的单位作业量所需的作业时间。 4.2.2 标准工时申请条件:有受控工艺文件、工艺流程图支持且可增值的工序。 4.2.3 标准工时的基本构成:标准时间 = 正常作业时间×(1+宽放率) 4.2.4 宽放率的构成、定义、计算方法详见LS/GWI012.005标准工时宽放率的制定及变更 4.2.5 时间测定方法 4.2. 5.1 选定被测时间的作业工序,将每一单位作业分割成具体的作业要素、必要时再对作业要素分割成具体的动作要素。

生产工时及效率管理系统解决方案

摘要:随着人力成本的不断上升,制造业的成本压力越来越大,通过工时及效率管理系统,可实时掌握现场所有生产线人员或生产线的状态,根据需要灵活安排及调度生产线人员,提高生产效率。 当前制造业存在的主要问题 1)在计算生产成本时,工时费成本已经超过原料和设备折旧了,如何将真实的 生产工时统计出来?以此来降低工时损耗,提高员工生产效率上来。 2)每个月企业把工时工资发出去,但不知道具体有多少工时是花在了直接生产 上?在哪个订单上?在哪些产品上?到底浪费了多少工时?浪费在了哪里? 3)与标准工时比较,实际的制造工时成本是否超过标准? 4)每个工单的进度如何,能否按时完成计划? 5)目前车间是否存在异常的状况?如缺料,设备故障等。 6)生产人员工时或加班工时安排是否合理? 7)生产人员嫁动率是多少?间接工时与直接工时的比率是否合理? 这个时候你需要广州太友的工时及效率管理系统来帮你解决以上问题:工时及效率管理系统是太友科技智慧工厂解决方案的重要组成部分,通过该系统,生产管理人员可以利用Web浏览器方式从任意地点详细地、逐项活动地查看生产和即时劳动力数据,特别是活动级劳动力信息,辅助生产管理人员利用从车间获得的效率数据,实时监控生产流程,并在提高生产率,控制劳动力成本方面制订科学的企业决策。 通过工时及效率管理系统,生产管理人员在任何地点就可以实时清晰地了解到如下信息,真正帮你打造一个透明化的生产车间: ●每个工人目前正在执行哪个工单?哪个操作任务? ●加班工时对总工时的占比是多少?加班安排是否合理? ●各个工单(包含加工中心、操作任务)的生产进度如何?整个项目预计何时 完成? ●实际的制造工时成本是多少?与标准工时比较劳动力绩效如何?

标准时间的设定 一﹑标准工时概要 1﹑什么是标准工时(Standard Time) 标准工时是在正常的操作条件下﹐以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。 它具有以下五项主要因素﹕ (1)正常的操作条件﹕工具条件及环境条件都符合作业内容要求并且不易 引起疲劳﹐如女子搬运重量不超过4.5公斤。 (2)熟练程度﹕大多数中等偏上水平作业者的熟练度﹐作业员要了解流程﹐ 懂得机器和工具的操作与使用。 (3)作业方法﹕作业标准规定的方法。 (4)劳动强度与速度﹕适合大多数普通作业者的强度与速度。 (5)质量标准﹕以产品的质量标准为准﹐基本原则是操作者通过自检及互检完成。 由上述的定义可知标准时间是衡量一切工作的标准﹐它具有相当高的客观性与公平性。IE的全部方法与手段都是为了保证所制定的标准时间公平合理﹐因为它是衡量效率的基准﹐同时也是进行科学的效率管理的基础﹐并最终被应用到销售﹑设计﹑采购﹑成本管理等相关领域。 2﹑标准时间的意义与用途 制定合理的标准时间是科学管理的最基本工作﹐也是最重要的工作。无标准时间就无管理的第一步。通过标准时间的应用使参与工作的全部人都可以客观准确地计划﹑实施并评价工作结果。标准时间的应用非常广泛﹐是制造业必不可少的作业管理基准。标准时间的应用具体有以下几个方面﹕ (1)制定生产计划﹔ (2)人工工时计划及人员计划﹔ (3)评价﹕不同作业者的工作表现﹐不同的供货商的效率成本﹐不同的作业方法的优劣﹔ (4)用于制造产品的人工成本控制与管理﹐包括记件工资的标准﹔ (5)对客户的估价与报价﹔ (6)设备及工装的需求计划﹔ (7)革新与改善的成绩评价。 特别要强调的是标准时间不是一成不变的﹐随着作业方法及产品工艺的改进﹐标准 时间也是在不断更新与提高的。 3﹑标准时间的构成 大多数的标准时间是由“标准主体作业时间”和“标准准备时间”构成。此两项又分别由净作业时间和宽放时间构成。如下图(1) 标准主体作业时间与标准准备时间是完成工作所必须进行的作业包括有效的机械作业以及事前准备和中间准备所消耗的时间。两项净时间总和称为正常时间。宽放时间普遍以相对于正常时间的比率﹐即宽放率的形式表示﹐标准时间的表述公式如下﹕

标准工时评定规则 1.目的:为公平设定本公司之动作单元之时间标准,以资评估产品之标准工时及生 产线人力之依据,故制定此细则. 2.范围:凡本公司之所有产品之操作员正常操作时间均适之. 3.本标准工时系统采用模特排时间法(Modolar Arrangement of Predetermined Time Standard,简称:MOD法) 4.MOD法说明: 模特法的基本原理来源于大量人体工程学的试总结,归纳有以下几个方面: (1)所有由人进行的作业,均是共通的基本动作组成的,模特法将实际生产作业 中的人体动作归纳为21种. (2)不同的人做同一动作(在作业条件相同的情况下)所需时间基本相等. (3)人体不同部位的动作,所用时间值是相互成比例的,如手的动作时间是手指 动作时间的2倍,小臂的动作时间是手指动作时间的3倍,由此就可以定义手指一次动作时间为人体动作的基本单位时间,同时其他动作与之成倍数关系计算求得. 模特法根据人的动作级次,选择以一个正常人的级次最低、速度最快、能量消耗最小的一次,即手指动作的时间消耗值,作为它的时间单位,即1MOD= 模特法的21种动作都以手指动作一次(移动距离的时间消耗值为基准进行试验、比较,来确定各动作的时间值.具体21个动作的分类及表示符号见下表: MOD法动作时间分类表

由上表知,MOD法把人的动作分成上肢、下肢、其他等动作,分别由符号M、G、P、F、W……代表,符号后仅赋予数字1、2、3……代表模特时间值,如M1代表1MOD=,M2即代表2MOD、以此类推. 5.本公司MOD法制定标准工时基准如下: (1)以MOD分析之正常时间(即100%效率水平). (2)本细则规定之标准作业距离为20CM. (3)私事宽放:因本厂采取中休制度,故宽放率为0%. (4)疲劳宽放:因本厂作业强度属轻、中度作业,故取宽放标准为15%. (5)作业宽放:如,a.台及场地的简单清洁与准备,包括转换产品品种时的时间消 耗. b.来料及零件不良造成的停顿.(SMT零件脚宽不准) c.现场监督者与检查员临时抽检及口头指示造成的偶发停顿.

标准工时制定规范

目录 1 目的 (3)

2 范围 (3) 3 定义 (3) 4 角色与职责 (3) 5 规范要求 (3) 6 标准工时的计算和发布 (5) 7 相关文件 (5) 8 附件 (5) 1 目的 建立标准工时管控体系,规范标准工时的制定标准和优化制度,为核算生产效率、人机产能、计划排产及制造成本等提供数据支撑。 2 范围 此文件适用于公司内部所有正式生产的产品。 3 定义 3.1标准工时:所谓的标准时间,就是指在正常条件下,一位受过训练的熟练工作者, 以规定的作业方法和用具,完成一定的质和量的工作所需的时间。 3.2作业工时:一个经过足够训练的合格员工,在特定的工作环境中,以正常的速度完 成某项作业所需要的时间。作业工时是在现场实测工时的基础上经过速度评比计算 而得的; 3.3 宽放工时:不符合规则或不直接作用于作业,但又无法完全避免发生的延迟时间, 在一定基础上维持作业时间的所必须需要的时间。以相对于作业时间的比率来设 定,即宽放系数。 4 角色与职责

4.1 工程部: 4.1.1 负责标准工时的维护与管理; 4.1.2 负责对新产品标准工时进行验证。 4.2 生产部: 4.2.1 负责标准工时执行与问题反馈。 4.3 计划部: 4.3.1 负责根据产品标准工时排产。 5 规范要求 5.1 标准工时的制定: 5.1.1 新产品工时:工程部负责对新产品工时进行测试核算并发布归档。 5.1.2 老产品工时:工程部每三个月需要更新一次产品工时。 5.2 标准工时的制定方法: 标准工时我司采用秒表测时法,现场作业实测,再经速度评比与时间宽放后计算而得的。 标准时间= 观测时间×评价系数×(1+宽放率) = 实际时间×(1+宽放率) 5.3 标准工时的制定过程: 5.3.1 前期准备 (1)工具准备:秒表、记录板与工时记录表、铅笔; (2)资料准备:熟悉SOP作业流程以及作业工序; (3)掌握评比因素的有关知识,正确理解正常速度的概念。 速度评价法以100%作为正常速度的基准,如果评价系数为1.1(即110%),代表比正常速度快10%左右,如果评价系数为0.6(即60%),由代 表作业速度相当于正常速度的60%。

一. 标准工时定义: 在适宜的操作条件下用最合适的操作方法普通熟练工人以正常速度完成某项工作所需要的时间. 二.标准工时的用途: 1确定作业者的工作量 2确定作业者的操作机台数. 3作业者之间的工作量平衡. 4作业者的效率评定. 6制订周计划,日程计划. 7决定作业方法. 5制订生产计划. 8衡量生产力. 9制订标准成本. 10标准成本与实际成差异分析. 11确定外包单价. 12确定劳务费用. 三.标准工时的制作. 第一步:了解情况 必须对整个操作有详细而完整的了解.并填写时间研究表的正面及反面表头的相关部分.完整的操作表示为:动作的重复点之区间时间. 第二步:划分操作单元. 为了便于分析研究通常将整个操作划分成若干单元,分别测量各个单元,所有单元时间之和等于整个操作的时间. 划分单元的原则: 1.每一单元应有明确的起始点. 2.单元时间愈短愈好,但要能精确测量.

3.人工操作单元与可变单元分开.人工操作单元才是我们研究的对象.比如半自动印点工位划分为人工对位单元和机台自动卬刷单元. 4.不变单元与可变单元分开.不变单元是指在各种情况下操作时间都基本相等的单元.如:切割工位中拿取,对位,放置玻璃的动作,可变单指因加工对象不同所需时间变化的单元如:切割工位中机器切割部分.当型号不同时其走刀次数不同. 5.规则单元,间歇单元分开.规则单元是指加工每个工件都需要的单元,间歇单元指加工过程中偶而出现的单元.如贴片工位中更换整理擦布的动作. 6.按人的动作要素来划分.比如贴片工位划分为取玻璃+擦拭+对位+滚压+放置 第三步:测时(秒表时间研究) 测时工具:1.秒表,2.观测板,3.时间研究表,4.其它如米尺,计算器等. 测时方法:最常用的有归零法,连续测时法. 归零法:在一个单元开始时按动马表,单元结束时按停马表. 边续测时法:当第一单元开始时按动马表.在整个研究过程中不使马表归零,而任其走动.仅在每一单元结束时查看并记录该单元时间 异常值的概念:某一单元的秒表读数,由于一些外来因素的影响,而使其超正常范围的数值. 第四步:评比 评比的定义:时间研究人员将所观测到的操作者的操作速度与自己所认为的正常速度作比较. 评比尺度:60分法,75分法,100分法. 100分法:观测到速度大于常速度”给予100分以上的分数,小于常速度给予100分以下的分数.等于正常速度给100分. 正常时间=观测时间*评比系数. 关于正常速度的说明: 几种国际公认的正常速度: 1、平均体力男子,不带任何负荷,在平直道路上以4.8Km/h的速度行走. 2、30秒内将52张扑克牌分成四堆的速度. 3、在25秒内将30只销子插入30个孔内,时间研究人员必须通过训练, 渐在自己的关头脑中形

标准工时系统——服装制造行业的“救星” 众所周知,中国是世界上的制造大国,全球随处可见“made in China”的字样印在各种各样的衣服或鞋帽上。这对我们来说是好事,我们制造的东西遍布世界,我们被更多国家所熟悉,然而也是一件坏事,我们凭借“人口红利”所获得的利润正在逐渐减少。何去何从,这是我们所面临的重要问题。 服装制造企业在这样的背景下首当其冲地面临这些威胁。一方面,原料成本的增加,布料、设计的成本这样的增长成为服装制造企业的不可控因素,不能转变;另一方面,“人口红利”逐渐减少带来的人员成本增长,使中国服装制造业的发展陷入瓶颈,很多企业纷纷破产,而外资又更愿意将工厂开设到劳动力成本更低的东南亚国家去。 这样的环境背景限制着中国服装制造行业的发展,还有在服装产业链上的服装贸易公司和品牌公司。 笔者在这篇文章中刨去服装贸易公司和品牌公司,想单独谈谈服装加工企业在当下的发展环境中,应当如何生存。 一、存在问题 原料和设计成本不能更改提高了服装生产的成本,要想降低成本,只能从提高生产力和生产效率方面来努力,而在服装加工的过程中,行业还存在很大问题。 1、传统服装加工成衣时间不标准,存在很多误差,人为的因素太明显。 一件衣服成衣时间需要很多动作,但是这些动作由不同人来做就存在很多人为的时间误差,传统的统计成衣时间是存在很多误差的。秒优标准工时系统,可以提供标准的动作,减少误差时间,提供标准成衣时间。这种系统可以说是精准地降低服装生产时间。 2、传统的车缝讲究手势,需要大量培训技术。 这就增加了成衣的难度,延长了时间。 3、生产质量不能保证,产品很多会面临返工。 由于传统的服装加工没有标准的技术规定,所以质量不能保证,加上技术的要求比较大,所以有的衣服会被返回。那么标准工时系统可以降低技能要求,保证产品质量。 4、生产线排布不合理,机器容易出故障。

标准工时与效率改善 开课信息: 课程编号:KC7357 开课日期(天数)上课地区费用 2014/9/20-21 广东-广州市3280 更多: 无 招生对象 --------------------------------- 工艺工程师,精益制造工程师,IE工程师,生产主管,生产经理,工程经理,人力资源管理人员等 【主办单位】中国电子标准协会培训中心w w w. W a y s. O r g. C n 【协办单位】深圳市威硕企业管理咨询有限公司 课程内容 --------------------------------- 课程背景 在中国,随着廉价的劳动力慢慢退出历史,如何降低成本、提高效率、以最低成本实现顾客价值最大化,是每个企业管理者必须关注的问题。随着企业精细化管理的到来,标准工时已被应用于企业的各个领域,他是企业实施TPM、精益生产、六西格玛等内部改善的基础,标准工时已被誉为企业数字化管理的基石! 如何制定标准工时? 如何测定标准工时? 如何根据标准工时改善公司的产能及交期? 如何利用标准工时实施绩效管理与改善?

如何依据标准工时,开展效率改善? 如何利用标准工时,推动企业的整体改善? 以上问题及困惑将由冠卓IE改善高级讲师带领您共同探讨。冠卓基于多年的企业改善咨询辅导经验,特别推出此全新课程。课程搜集了大量企业真实改善案例及企业在运用标准工时过程中可能出现的问题及误区,实用性高、专业性强。课程不仅能够带给学员专业实用的工具及知识,更将指导学员如何有效在企业中进行实施和应用。 课程目标 了解标准工时的构成、测量方法、影响因素、制定步骤,宽放率及标准工时的改善; 了解劳动定额的制定,生产绩效的影响因素及改善,从而提高生产效率; 提供标准工时、劳动定额的制定,绩效与生产效率的基本知识,训练技术与管理人员怎么将这些知识应用到本企业中(最好能事先由企业提供部分案例) 课程内容 第一单元:标准工时的定义与作用 时间研究的定义 游戏一:扑克牌游戏 标准工时的定义及分类 标准工时制定的基本条件 合格工人 作业标准 正常的环境和条件 普通熟练程度和正常速度

GSD标准工时系统 GSD即General Sewing Data的缩写;中文翻译为:一般车缝数据,是专门为缝制品工业所设计的一套预定动作时间系统,是一个标准动作和标准时间的科学分析方法。 GSD适用于制定裁剪、车缝、熨烫、检验以及包装等相关操作的标准动作和标准时间,工厂依此决定订单报价、针车配备、工人的劳动报酬,还可以用作排期排产、生产排位。 2、GSD分析方法的主要优点 1) 方法合理:通过对动作的细化分析,来减少浮余动作,改善方法和动作,降低成本, 提高效率,并建立标准的工序生产流程。 2) 时间标准:以正常的速度及正确的方法为基础,考虑各种相关因素,制定出标准时间。 3) 易沟通和易理解:标准的动作代码库,适合所有缝制品工业。 4) 通用性强:以时间为基础,不同地区可以传递。 5) 预测性强:无需要现场数据即可为业务接单、生产计划、生产线平衡等提供有效预测 数据。

6) 车缝训练:车缝方面的专业化,适合于企业车缝标准做工的培训,帮助员工提高技术 水平。 精益生产辅导 精益生产(Lean Production简称LP) 精--即少而精,不投入多余的生产要素,在适当的时间生产必要数量的产品(或下道工序急需的产品) 益--即所有经营活动都要有益有效,具有经济性。 八大浪费 多余动作不适当的加工和过于精细的加工 等待生产计划不当、生产线不平衡、产品切换、缺料、机器故障 搬运生产线的安排或物流的安排等 修正技术、信息、标准、沟通等问题引起返工 冗杂处理没有秩序或没组织好的处理 过量生产生产超过必要的数量 库存原材料、零部件、半成品、成品的库存是不会产生任何附加值的,只能增加营运成本认识断层标准不统一、信息传递、沟通问题

工业工程应用手册之 标准工时 一、标准工时的设定与应用 二、时间研究 三、标准工时 四、标准工时之应用 五、马表测试

一,时间研究 泰勒1856-1915☉以马表测量为主。进行工作研究及寻求改进方式☉主张:花费工作时间最少者即是最佳之工作方法 吉尔柏思:☉研究操作者之动作,再去删除,合并,重组,简化等步骤。使方法最好。 ☉主张:能用最经济有效的方法去完成工作,时间自然会减少。

二,标准工时 1,定义;在一定标准条件下,以一定的作业方法,由合格且受有良好训练的作业员,以正常的速度完成某项作业所需的时间。 2,标准工时范围 2.1工作条件:环境,设备,夹治具材料┈ 2.2作业方法:加工方式,操作次序,操作动作,操作布置,姿势┈ 2.3作业员:合格,受完全训练 2.4速度:正常速度 3,标准工时的维护 3.1标准工时方法的训练及查核 3.2工作方法,作业条件,设备,材料等改变时之报告制度设计。 3.3标准工时之诉怨回馈调查及改订。 3.4定期复查制度 4.标准工时的结构 正常工时=观测工时╳评比因素

标准工时=正常工时╳(1+放宽率) =正常工时+宽放工时 6.标准工时估算 三.标准工时之应用 1.能效管理: ☉效率是对标准时间达成程度的指数,标准时间决定之后。管理人员必须督导作业员在标准时间内完成作业。 2.日程管理:制造部门依据标准时间计算出应生产的产品数量,安排人员设备的配置,日程计划,生产管理等工作,以达成要求的数量。 3.人员成本计算:☉标准时间计算的基本数据。 4.工作绩效评估及奖金计算。 ☉实施奖工制度必须籍由标准时间来衡量工作绩效,才能公平合理计算奖金。5.设备能力:机器设备具有多少能力,必须依据标准工时来计算分析,以作为设备购买之依据,及来取适当之应变措施。 6.人员及负荷计算 ☉生产计划拟定后,可依据标准时间计算所需之人工小时及所需人员,而目前机器设备具有多少能力。其负荷的情况都需依据标准工时来计算。 7.人机配合的计算

OA系统工时管理解决方案:统计规范、数据统一 随着各行各业不断向着精细化发展,“朝九晚五”的考勤打卡和固定的薪水发放机制可能并不适用于所有公司。 现在很多企业,开始完善工时管理,通过设定指标来评判员工单位时间的生产力,希望以此提高员工积极性和实现人力资源成本最大化。 但是手工管理方式下,员工工时效率缺乏有效监管: 1.生产线数据分散,统计不准确; 2.员工工作时间核算与监管困难; 3.数据统计效率低,优化成本高。 因此,很多企业需要一个管理平台,将工作时间、人员成本数据化,提高管理精细化程度。

(工时管理功能架构) 泛微在各行各业有着丰富的服务经验,实现了将移动办公、工时管理、考勤排班等功能聚合在一个平台上,进行智能审核、核算。 OA工时管理应用亮点 一、工时填报快捷,数据统一 现在,员工可以通过OA系统定时上报工时、注明工作内容,为了防止遗忘OA还可以智能提醒。

(OA系统录入工时数据) 适用于多种场景 1、对于合伙人制的事务所: 合伙人需要对工时安排了如指掌,来确保团队的经费使用、调用的其他团队的工时统计准确,确保工作量、未来收益分配合理。 因此,OA系统实现合伙人工时报表化呈现,便于查询和财务计算费用。 (合伙人分配工时) 2、对于在生产一线的企业: 生产制造行业,计件工作工时统计主要靠人工估算,计件工作量、效率难以监管。 现在,通过移动端应用搭建工时基础信息模块,实现了工时快速填报。 根据线下动作编号二维码、工单编号二维码,实现动作名称与生产日期、产品编号、批次、工作定额的自动生成功能。 通过扫描二维码,员工不需要每个信息都单独录入,只需扫一扫即可完成相关基础信息生成,填写产生的工时与工作量即可。

1. 标准工时制定 2. 生产流程制定 3. 生产绩效评核及追踪 4. 规划生产线,制作生产线配置图 5. 教导领班、作业员以能确实执行组装或测试动作 6. 制作MPI(作业指导书) 7. 制作人力需求表、工具表、辅料表等,以供工具室、物管备料及厂部领用之依据 8. 依据需求向ME提出要求与构想,要求设计治、夹具,并跟催治、夹具上线 9. 依据工程变更命令(ECO)发出MN,通知并指导生产线采取应有之行动以符合工程变更要求 10. 发出MN以通知相关单位对某些特殊要求之遵循或对不正确动作之修改 11. 对生产现场之工具、仪器、设备及人员之动作进行检查,遇有不符合规定之处,马上提出,要求改正 12. 规划并提供生产线应有之生产设备,并改善之

13. 随时掌握生产设备之状况,并要求FE /FM /PE尽一切可能维持生产设备于堪用状况 14. 进行方法改善,降低工时使生产更顺利 15. 推动成本降低行动(COST DOWN) 16. 仲裁生产与品管间之争执 17. 工厂布置设计与执行 18. 生产线与品管人员训练 19. 负责提供申请进口批文所需之数据 20. 参与协力厂商之评鉴工作 21. 主导样品机,提供作业 22. 协助寻找第二货源 23. 担任业务与工厂间之沟通桥梁 24. 主导厂内未来生产技术之走向 25. 消耗性材料需求用量之估算及消耗性材料厂商之评鉴 26. 不良材料报告书之会签及决策 27. 对于向外承包之工程进行成本估算,对于外包工程进行报价审核

28. 参与制定BOM架构并跟催BOM之建立 29. BOM核对及提出对BOM之修改且跟催R&D RELEASE ECR 30. 成本估算 31. 新产品导入之主导,各单位之协调、联系及排程之跟催 32. 主导旧产品结束生产之动作 33. 协助物管、采购跟催材料 34. 主导量产前试产行动 35. 召开试产会议及检讨会议 36. 跟催α、B或C TEST所发生之问题反应与解决 37. 担任OEM产品之PROJECT LEADER,掌握通盘事项并主导整个项目之进行 38. 控制主机板的版本、采购量及下单时间 39. 主导工程变更要求之签核与执行 40. 协助安规及EMI证书之申请 41. 在量产前对于前置期较长之零件跟催采购申请单 42. 协助新产品之技术转移事宜 财务部工作职掌表

工时系统分析 对象: 1、项目 项目是工时系统的基础,必须有项目才能进行工时记录、分析、跟踪; 一个项目可以包含多个产品,每种产品可以有多个数量; 整个工时系统以项目为主要的对象,通过记录项目在各个部件、工序中花费的工时来统计项目的工时成本,进度跟踪。 项目关联订单信息,但工时系统不记录订单的内容,仅记录订单号以供管理人员参考。 2、产品 产品是为了标识每个项目需要加工的产品是什么,数量多少,同时方便使用部件或工序的定义信息。 指定了产品相当于定义好了部件及其加工工序。 3、部件 部件是指每个产品所包含的部件信息,一个产品可以包含许多部件,可以把它们分配给不同的人员去加工或完成。 4、工序 产品或部件可能在加工过程中还会分解为不同的工序,这是工时记录的最小信息,一个工序可以由多人同时加工,也可以一人加工多个工序,取决于企业对工序的定义是比较大的,还是精细的定义。 每个项目、每个产品、每个部件、每个工序均会定义一个唯一的工序卡,用工序号标识,此工序号在系统中是唯一的,就算是相同的产品、相同的部件、相同的工序,如果项目不同,其工序标识号也不同。 5、人员 人员是指企业的产品加工人员,他们各有自己的岗位和技能,在工序中可以指定要求的加工技能,对人员也可以定义其具有的技能,这样系统能检查工作分配时,相关的加工人员是否具有足够的加工能力。 每位加工人员有唯一的员工号,它将唯一标识此员工,在工时系统中,记录员工信息时,依据此员工号进行识别。 6、用户 指系统的操作人员,通过为每个班组或车间的管理人员,他们有各自的帐号进入系统,并根据工作性质赋予不同的操作权限,以保证系统信息的完整和完全。

标准时间的设定 标准时间的设定 一、标准工时概要 1、什么是标准工时(Standard Time) 标准工时是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。 它具有以下五项主要因素: (1) 正常的操作条件:工具条件及环境条件都符合作业内容要求并且不易 引起疲劳,如女子搬运重量不超过 4.5公斤。 (2) 熟练程度:大多数中等偏上水平作业者的熟练度,作业员要了解流程, 懂得机器和工具的操作与使用。 (3) 作业方法:作业标准规定的方法。 (4) 劳动强度与速度:适合大多数普通作业者的强度与速度。 (5) 质量标准:以产品的质量标准为准,基本原则是操作者通过自检及互检完成。 由上述的定义可知标准时间是衡量一切工作的标准,它具有相当高的客观性与公平性。IE的全部方法与手段都是为了保证所制定的标准时间公平合理,因为它是衡量效率的基准 ,同时也是进行科学的效率管理的基础,并最终被应用到销售、设计、采购、成本管理等相关领域。 2、标准时间的意义与用途 制定合理的标准时间是科学管理的最基本工作,也是最重要的工作。无标准时间就无管理的第一步。通过标准时间的应用使参与工作的全部人都可以客观准确地计划、实施并评价工作结果。标准时间的应用非常广泛,是制造业必不可少的作业管理基准。标准时间的应用 具体有以下几个方面: (1) 制定生产计划; (2) 人工工时计划及人员计划; (3) 评价:不同作业者的工作表现,不同的供货商的效率成本,不同的作业方法的 优劣; (4) 用于制造产品的人工成本控制与管理,包括记件工资的标准; (5) 对客户的估价与报价; (6) 设备及工装的需求计划; (7) 革新与改善的成绩评价。 特别要强调的是标准时间不是一成不变的,随着作业方法及产品工艺的改进,标准

企业员工工时效率管理系统设计1 摘要 人机资源是企业里重要的有形资产,是一个企业生存和发展的重要基础,对其管理的好坏直接影响着企业的竞争力的优劣。近年来,随着物价的上涨和“民工荒”的出现,迫使企业不得不转变发展策略,由原来的资源粗犷型向集约型过度,使企业不得不面对一个现实的问题,如何利用现有的人机资源为企业源源不断地创造价值。人机效率管理则是设计一个能够满足和适应企业发展需求的资源管理信息系统,对企业的人机资源进行日常的管理,提升人机利用效率,从而提升企业的竞争力。本论文首先设计了一套有效的人机效率管理的关键指标,并据此关键指标开发了一套基于WEB的人机效率管理信息系统,并对基于企业生产环节的内部控制理论进行了初步的研究。 首先,论文阐述了选题的背景、来源、目的和意义,接着分析了国内外企业内部控制理论和管理信息系统的研究现状及未来的发展趋势,以及探讨了目前国内、国外人机效率管理的现状及将来的发展趋势;再次,并结合企业现实状况设计和开发了一套人机效率管理方法,并结合现代管理系统理论,进行系统分析和系统设计,同时建立了人机效率管理的系统模型;最后,论文结合实际分析了 C 公司人机效率管理的现状,充分采用了上述人机效率管理的方法,并对其进行了需求分析,并在此基础上对系统进行了总体设计、功能模块设计、详细设计和后。 在介绍Flash存储器基本操作特点的基础上, 详细讨论一种基于计算机、单片机和Flash存储器的Flash文件管理系统, 包括

系统构成、系统功能的实现等。该系统特点为: 将删除文件操作分为逻辑删除和物理删除, 采用块编号为文件分配存储空间, 并能正确存储和读取文件的每个字节。目前, 该系统已成功应用于电脑袜机控制器中, 调试运行正常, 达到了设计目的。关存储空间在电脑袜机控制系统的研制与开发过程中, 为提高袜机工作效率, 将其控制系统分为3个部分:数据采集部分, 选针器控制部分和电磁阀控制部分。数据采集部分用于实时监控袜机各部分的工作状态, 并为后两部分提供控制时序。而选针器控制部分和电磁阀控制部分则需要根据控制时序从存储器中读取控制数据, 进行相应的运算后将控制信息传达至执行机构。 台数据库设计,最终开发完成并上线使用。通过本套方法和系统的推广实施,成功地提高了企业的市场竞争力,同时为企业资源的取得、分配和使用提供了科学的数据支持。 关键词:人机管理,效率分析,单片机,系统管理III Abstract The resources of manpower and machines are important tangible assets inenter prises ,are important foundation of survival and development of enterprises .How to manage the manpower and the machines has a direct influence to competitive apacity of enterprises .Recently ,with the price increases and the labor shortages,enterprises areenforced to transform development m ode fro m a r eso u rce-con sumin g e nterp ris e to aresource-saving enterprise ,which making enterprises have to face a practice questions,that is,how to utilize existing manpower and machines to

标准工时管理办法 1、总则 1、 1、制定目的为规范本公司标准工时之制定与管理,方便生产效率之计算,特制定本办法。 1、2、适用范围本公司产品作业标准工时之测定、制定、修改等,均适用本办法。 1、3、权责单位1) 生技部负责本办法制定、修改、废止之起草工作。2) 总经理负责本办法制定、修改、废止之核准。 2、标准工时管理规定 2、 1、定义 2、1、 1、标准工时某一加工工序,在标准的作业条件下,中等熟练之作业人员以正常之努力,完成一件工作的时间,称为标准工时,单位为分、人/件(或秒、人/件、小时、人/件)。 2、1、2、标准产量某一加工工序,在标准的作业条件下,中等熟练之人员以正常之努力,在一个工作日内(一般为8小时),可以加工完成的产品数量,称为标准产量,单位为件。

2、1、 3、标准工时与标准产量的关系标准产量=标准工时*标准人数*每日工作时间 2、1、4、宽裕时间、宽裕率1) 为了执行所定之作业,必要的、不可避免的耽误时间,称为宽裕时间。2) 在本公司管理现状下,完成作业所必要的不可避免的耽误时间,称为管理宽裕,如工装夹具之安装、整理整顿等。3) 为恢复疲劳所必要之耽误时间称为疲劳宽裕。4) 因人类生理需要必要之耽误时间称为生理宽裕,如喝水、上洗手间等。5) 计算公式管理宽裕率=管理宽裕时间/实际时间*100%生理宽裕率=生理宽裕时间/实际时间*100%疲劳宽裕率=疲劳宽裕时间/实际时间*100%宽裕时间=管理宽裕时间+生理宽裕时间+疲劳宽裕时间宽裕率=宽裕时间/实际时间*100%=管理宽裕率+生理宽裕率+疲劳宽裕率6) 评核系数测试实际作业时间时,参照之作业人员,其劳动熟练程度与中等熟练工人之比较系数称为评核系数。系数越大表示其劳动熟练程度越高。 2、2、标准工时的测算方法 2、2、 1、作业时间测算1)

标准工时的基本认识 被尊称为科学管理之父的泰勒,以作业合理化的手法,从事在当时没有人做过的时间研究(Time Study);换言之,这意味着:「标准工时」是 IE 的原点。即使是经过一世纪之后的今日,这项 IE 的基本手法之一,仍适合全世界的工厂使用,以提升产业的生产性。 标准工时的定义 现代对标准工时最一般的定义是:「标准工时乃指对于必要之能力受过充分训练的作业人员,在适当的速度和作业环境下,执行作业所需的时间。」 在这个定义中,所谓「适当的速度」,指的是「在适当的监督之下,工作均衡性的作业人员执行作业的速度;而且按照这种速度,即使作业人员每天持续执行作业,也不会引起身体及精神上的过度疲劳,因此为了维持这种速度,作业人员必须相当努力。」而所谓「工作均衡性的工作人员」,是指「能够拥有执行某一项作业所需要的知识、体力、完整的训练,以及达成令人满意的品质水准之充分经验等等技能与作业步调节奏,并足堪成为作业团体之代表者。」 但是,即使经过以上详细的说明,仍无法就此求出标准工时的绝对数值,因而只能根据各家企业使用标准工时的目的及其企业实力,来设定标准工时。 标准工时的角色 标准工时的角色,是运用在工厂管理、价格管理的基准,或是对外估价的基准;其范围之广,如下图所示。正因如此,在设定标准工时制度与基准值之前,必须经过充分的考量,而且从设定标准工时开始,到一切状况都十分稳定为止,需要投入相当的人力,以及许多的时间与费用。

同一产业内的各家公司,其标准工时并非完全一致,因此,每家公司应该各自设定其标准工时。此外,决定后的标准工时,也不是绝对不变的;设备更新、作业改善,或是效率提升等,都会使标准工时不断的变更,而且,重要的标准工时更要适时加以修改。一般来说,标准工时应在 2 至 3 年内加以修改。 标准工时的构成 标准工时的构成,是以在本体作业时间中加入换模时间的型态来表示。本体作业时间又分为机械作业时间和手工作业时间;此外,换模时间、机械作业时间,以及手工作业时间中,都包含了宽放时间。这些作业时间,整体巧妙地勾绘出标准工时的构成。 为使标准工时的构成易于区分,下图中分别为以机械作业为主,以及以手工作业为主的组装作业两大类型。