齿廓啮合长度计算

作者:李钊刚, Li Zhaogang

作者单位:宝钢集团苏州冶金机械厂,江苏,215151

刊名:

通用机械

英文刊名:GENERAL MACHINERY

年,卷(期):2008(12)

被引用次数:1次

参考文献(2条)

1.IS03128-1:1995.Cylindrical gears-ISO system of accuracy-Part 1:Definitions and allowable values of deviations relevant to corresponding flanks of gear teeth

2.《齿轮手册》编委会齿轮手册 2000

本文读者也读过(10条)

1.邢义.赵东波大模数、多齿数渐开线齿轮拉刀的开发[期刊论文]-工具技术2005,39(3)

2.熊学伟圆柱齿轮渐开线公法线长度跨齿数的简便计算[期刊论文]-机械工程师2003(5)

3.梁睦.李铬磨齿加工时公法线长度的计算[期刊论文]-煤矿机械2004(4)

4.戴建平.DAI Jian-ping对MAAG挖根齿形磨前滚刀的探讨[期刊论文]-煤矿机电2007(5)

5.蒋望林.刘晶渐开线直齿圆柱变位齿轮公法线长度测量中跨齿数确定的一种新方法[期刊论文]-机械传动2002,26(4)

6.曲绪英.Qu Xu-ying MJ螺纹与普通螺纹能否配合的判定公式[期刊论文]-航天标准化2006(4)

7.楚亚春.Chu Yachun加强螺纹和普通螺纹连接配合问题探讨[期刊论文]-航空发动机2005,31(3)

8.李杰.梁淑雯.刘文华间隙螺纹的研究[期刊论文]-风机技术2005(3)

9.韦德首.WEI De-shou浅谈压缩机活塞杆螺纹副配合精度控制[期刊论文]-装备制造技术2005(1)

10.刘凤山渐开线有效啮合长度的精确计算[期刊论文]-机械工程师2004(6)

引证文献(1条)

1.周忠彭.黎晓宇.宣海军离心压缩机叶轮超速试验台增速系统设计[期刊论文]-机械传动 2012(7)

本文链接:https://www.doczj.com/doc/fa11397527.html,/Periodical_tyjx200812015.aspx

标准齿轮模数齿数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」?

模数齿轮计算公式: 名称代号计算公式 模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z 齿数z z=d/m=πd/p 分度圆直径 d d=mz=da-2m 齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π 齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m 齿顶高ha ha=m=p/π 齿根高hf hf=1.25m 齿高h h=2.25m 齿厚s s=p/2=πm/2 中心距 a a=(z1+z2)m/2=(d1+d2)/2 跨测齿数k k=z/9+0.5 公法线长度w w=m[2.9521(k-0.5)+0.014z]

13-1 什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角=20°处的半径r和曲率半径ρ的大小。 13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少? 13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动? 13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角 =20°。若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C 是多少? 13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角=20°,正常齿。试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。 13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。现要求设计一个大齿轮与其相啮合,传动的安装中心距a=145 mm,试计算这对齿轮的主要参数及大齿轮的主要尺寸。 13-8 某标准直齿圆柱齿轮,已知齿距p=12.566 mm,齿数z=25,正常齿制。求该齿轮的分度圆直径、齿顶圆直径、齿根圆直径、基圆直径、齿高以及齿厚。 13-9 当用滚刀或齿条插刀加工标准齿轮时,其不产生根切的最少齿数怎样确定?当被加工标准齿轮的压力角 =20°、齿顶高因数h a*=0.8时,不产生根切的最少齿数为多少? 13-10 变位齿轮的模数、压力角、分度圆直径、齿数、基圆直径与标准齿轮是否一样? 13-11 设计用于螺旋输送机的减速器中的一对直齿圆柱齿轮。已知传递的功率P=10 kW,小齿轮由电动机驱动,其转速n l=960 r/min,n2=240 r/min。单向传动,载荷比较平稳。 13-12 单级直齿圆柱齿轮减速器中,两齿轮的齿数z1=35、z2=97,模数m=3 mm,压力=20°,齿宽b l=110 mm、b2=105 mm,转速n1=720 r/min,单向传动,载荷中等冲击。减速器由电动机驱动。两齿轮均用45钢,小齿轮调质处理,齿面硬度为220-250HBS,大齿轮正火处理,齿面硬度180~200 HBS。试确定这对齿轮允许传递的功率。 13-13 已知一对正常齿标准斜齿圆柱齿轮的模数m=3 mm,齿数z1=23、z2=76,分度圆螺旋角β=8°6′34″。试求其中心距、端面压力角、当量齿数、分度圆直径、齿顶圆直径和齿根圆直径。 13-14 图示为斜齿圆柱齿轮减速器 1)已知主动轮1的螺旋角旋向及转向,为了使轮2和轮3的中间轴的轴向力最小,试确定轮2、3、4的螺旋角旋向和各轮产生的轴向力方向。 2)已知m n2=3 mm,z2=57,β2=18°,m n3=4mm,z3=20,β3应为多少时,才能使中间轴上两齿轮产生的轴向

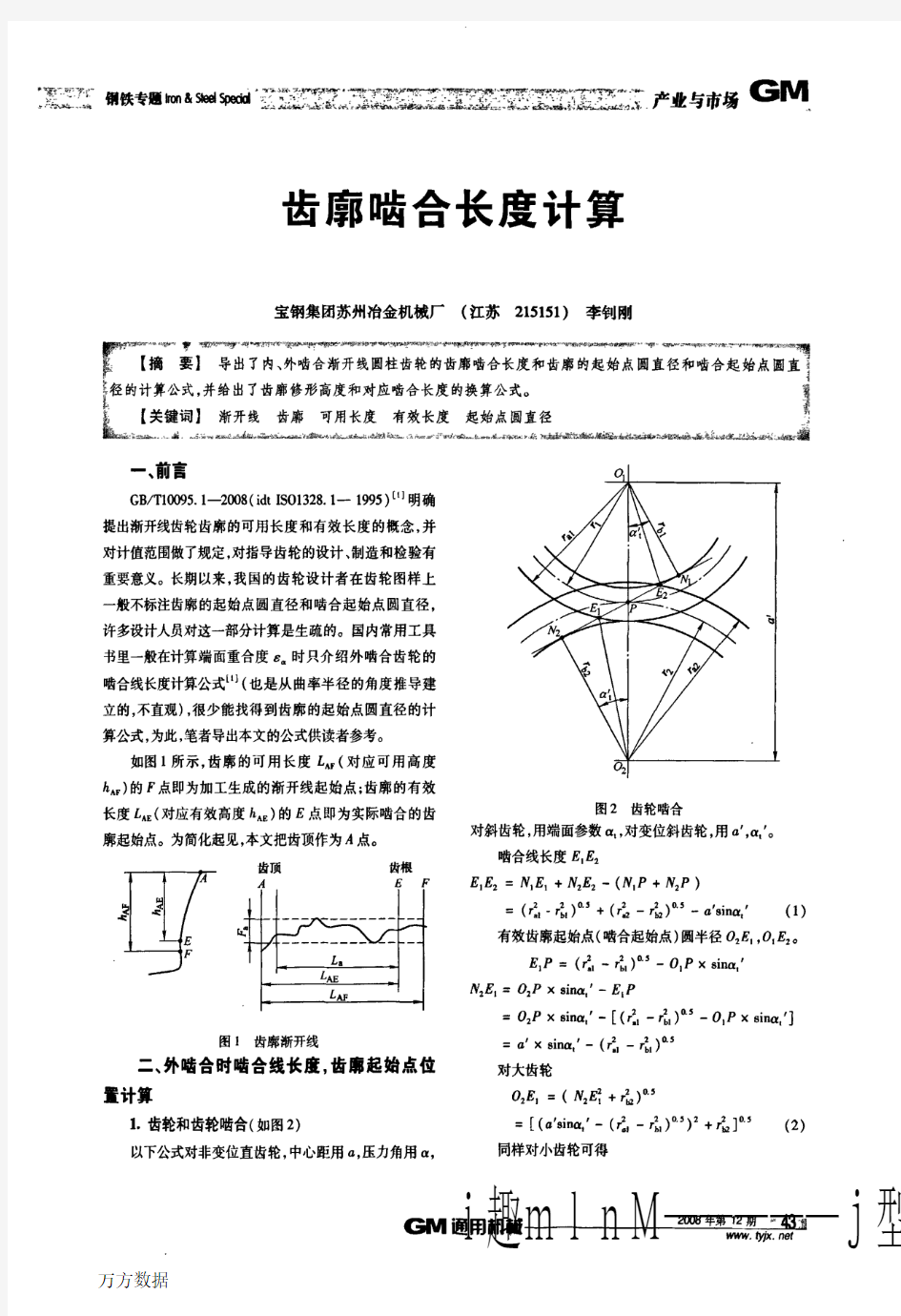

7.2 齿廓啮合基本定律与齿轮的齿廓曲线 7.2.1 平均传动比和瞬时传动比的概念 一对齿轮的啮合传动是通过主动齿轮1的齿面依次推动从动齿轮2的齿面而实现的,在一段时间内两轮转过的周数1n 、2n 之比称为平均传动比,用i 或12i 表示,若两轮的齿数分别为1z 、2z ,则 121221 n z i n z == (7-1) 由此可见,两齿轮的平均传动比与其齿数成反比,当一对齿轮的齿数确定后,其平均传动比是一个常数。但这并不能保证在一对齿廓的啮合过程中,其任一瞬时的传动比(即瞬时传动比)也是常数,因为,这取决于齿面的齿廓形状。 7.2.2 齿廓啮合基本定律 如图7-2所示,设主动轮1和从动轮2分别绕O 1、 O 2轴转动,角速度分别为ω1、ω2,方向相反,两齿廓在K 点接触。 为保证二齿廓既不分离又不相互嵌入地连续转动,要 求沿齿廓接触点K 的公法线n -n 方向上,齿廓间不能有相 对运动,即二齿廓接触点公法线方向上的分速度要相等, 12n n n v v v == 显然,在切线方向上二齿廓接触点的速度不相等,即 齿廓沿切线方向存在相对滑动。 根据三心定理,两齿轮的相对速度瞬心在过接触点的公法线n -n 与连心线O 1O 2的交点C 上,其速度为: 11 22c v OC O C ωω== 由此可得齿轮机构的瞬时传动比: 1221O C i O C ωω== (7-2) 从上面的分析可看出,相互啮合传动的一对齿轮,在任一位置时的传动比都与其连心线被齿廓接触点处公法线所分隔的两线段长度成反比。这一规律称为齿廓啮合基本定律。该定律表明齿轮的瞬时传动比与齿廓曲线之间的关系。 齿廓啮合基本定律既适用于定传动比齿轮机构,也适用于变传动比齿轮机构。对于定传动比机构,齿廓啮合基本定律可表达为:两齿廓在任一位置啮合时,过啮合点所作两齿廓的公法线与两轮的连心线相交于一定点。 图7-2 齿廓啮合过程

摘要 齿轮是机械产品的重要零件,齿轮传动是传递机械动力和运动的一种主要形式。它与皮带、摩擦、液压等机械传动相比较,具有功率范围大、传动效率高、传动比准确、使用寿命长、安全可靠等特点。因此,它已成为许多机械产品中不可缺少的传动部件。齿轮设计与制造的水平直接影响到产品的性能和品质。由于它在工业发展中的突出位,齿轮的质量和可靠性已成为机械工业化的一种象征。齿轮传动在航空产品上也得到了广泛的应用,是航空产品,尤其是航空发动机的重要传动件,其性能的优劣在一定程度上决定着整个产品的质量水平。齿轮是机械传动中常用的零件之一, 尤其渐开线齿轮应用广泛。 本文给出了渐开线根切变位圆柱斜齿轮的端面重合度计算公式,推出它的接触线长度的精确计算公式,并首次采用动态统计规律下接触线平均长度作为计算的平均值,使齿轮传动的设计和校核更加精确合理。 利用MATLAB软件,绘制出了接触线长度变化率随端面重合度、纵向重合度的二维和三维图,并分析出重合度的最佳和最差组合条件。同时,给出了接触线长度计算的程序化和参数的动态调整,从而为齿轮的传动设计提供了理论依据和简捷算法。 关键词:斜齿圆柱齿轮接触线 MATLAB

Abstract Gear is an important part of mechanical products, mechanical power transmission gear transmission is a major form and movement.It is with the belt, friction, hydraulic mechanical transmission, compared with a power range, high transmission efficiency, transmission ratio accuracy, long life, safe and reliable.so,It has become indispensable in many machinery drive components.The level of gear design and manufacture a direct impact on product performance and quality.Because of its prominent position in industrial development, quality and reliability of the gear has become a symbol of industrial machinery.Gear products in the air has also been widely used in aviation products, especially the importance of aero-engine transmission parts, its performance advantages and disadvantages to some extent determines the quality of the https://www.doczj.com/doc/fa11397527.html,monly used in mechanical transmission gear is one of the parts, in particular, are widely used involute gear. In this paper, undercut involute helical deflection face contact ratio gear formula,Launched its exact length of the contact line of the formula,Statistical law for the first time under the dynamic contact line as the calculation of the average length of the average, the gear drive design and verification more accurate and reasonable. Using MATLAB software, to map out the rate of change of contact length with the face contact ratio, degree of vertical two-dimensional and three-dimensional coincidence map, and analyze the degree of coincidence of the best and worst combination of conditions.At the same time, given the length of contact line calculation procedures and parameters of the dynamic adjustment of the gear drive so as to provide a theoretical basis and design of simple algorithms. Key Words:Helical Gears Contact line MATLAB

圆柱齿轮设计齿廓的综述 摘要:本文结合我国最新齿轮标准,就GB/T10095.1-2001渐开线圆柱齿轮精度第一部分,对圆柱齿轮K形齿的(注:本文将设计齿廓简称为K形齿)设计,检测与误差进行分析,并对当前的齿轮检测现状和今后的发展提出自己的看法。 一.K形齿的发展: 初期K形齿的设计大多采用中凸或4拐点式,并且K形齿的齿廓图仅仅是一张框图,如图一所示4拐点的K形齿廓图。 图一 随着对设计齿廓的进一步的研究,渐渐大家有了一个共识,那就是设计齿廓不能仅用一个K形齿廓图来要求,它同样也应该有齿廓的倾斜偏差f Hα和齿廓的形状误差f fα要求。所以现在的ISO标准,我国的最新齿轮标准GB/T10095.1,以及近两年来我厂新接收到美国伊顿公司的齿轮设计图中均已增加了齿廓倾斜偏差f Hα这个项目。如图二所示五拐点K齿形框图,

图二 由上面二图可以看出,图一只有一个K形框图,也就是测量的齿廓曲线必须落在K形框图内才算合格。由于没有齿轮的齿廓倾斜偏差要求,对被测齿轮压力角误差要求过严,剃齿刀的修磨难度增加,也影响了齿轮的加工生产。图二所示K形图,对齿廓要求则更进一步细化(多了一个拐点),而且更加合理了(增加了齿廓倾斜偏差)。更利于剃齿刀的修磨和齿轮的加工生产。 二.K形齿的设计 K形齿是以渐开线为基础,考虑到齿轮加工误差和材料因载荷引起的弹性变形等产生的噪声,对齿廓进行修正的齿形。实际上K齿形就是修正的渐开线,也包括修缘齿形,凸齿形等。关于K齿形的设计步骤,作者早在1998年就有过论述。下面结合我国的最新齿轮标准GB/T10095.1,就K齿形的基本设计步骤简述如下: 第一步.首先计算出齿轮的端面重叠系数(重合度)。 在苏联ГОСТ3058-54标准中推荐:对于直齿轮当ε<1.089,斜齿轮εS<1时不进行修正。高速齿轮修正,低速齿轮不修正。我国齿轮手册中也有论述,对

齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136 分度圆直径=32*4=128 齿根圆直径=136-4.5*4=118 7M 12齿 中心距(分度圆直径1+分度圆直径2)/2 就是(12+2)*7=98 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 ()周节 齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示 径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言

径节与模数有这样的关系: 25.4 1/8模=25.48=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。 除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

第7节 标准斜齿圆柱齿轮的强度计算 一. 令狐采学 二. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式: 3. 参数取值说明 1) Z E---弹性系数 2) Z H---节点区域系数 3) ---斜齿轮端面重合度 4) ---螺旋角。斜齿轮:=80~250;人字齿轮=200~350 5) 许用应力:[H]=([H1]+[H2])/2 1.23[H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=Kt b) 计算dt c) 修正dt 三. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 3. 参数取值说明 1) Y Fa 、YSa---齿形系数和应力修正系数。Zv=Z/cos3YFa 、YFa 2) Y ---螺旋角系数。 3) 初步设计计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=Kt e) 计算mnt [] H t H E H u u bd KF Z Z σεσα≤±=1 1[]32 1112 ??? ? ??±≥H H E d t t Z Z u u T K d σψ[]3 2121cos 2F sa Fa d n Y Y z Y KT m σεψβα β≥[] 32 121cos 2F sa Fa d t nt Y Y z Y T K m σεψβα β≥

f) 修正mn 第8节 标准圆锥齿轮传动的强度计算 一. 作用:用于传递相交轴之间的运动和动力。 二. 几何计算 1. 锥齿轮设计计算简化 2. 锥距 3. 齿数比: u=Z2/Z1=d2/d1=tan 2=cot 1 4. 齿宽中点分度圆直径 dm/d=(R-0.5b)/R=1-0.5b/R 记R=b/R---齿宽系数R=0.25~0.3 dm=(1-0.5R)d 5. 齿宽中点模数 mn=m(1-0.5R) 三. 受力分析 大小: Ft1=2T1/dm1(=Ft2) Fr1=Ft1tan cos Fa2) Fa1=Ft1tan sin 1(=Fr2) 方向: 四. 强度计算 1. 齿面接触疲劳强度计算 1)计算公式: 按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b ,则: 以齿轮大端参数代替齿宽中点当量直齿圆柱齿轮参数,代入 n 1 n 2 相交轴 n 2 两轴夹角900 n 1 2 2 2122212 21Z Z m d d R +=+= d 1 d m b R d m2 d 2 δ1 δ2 O C 2 C 1 A 2 A 1 q Fr α δ Fa Fn Ft Fa1 Fr 2 2 1 n 1 Fa2 Fr 1 Ft 1 Ft 2 []H v v v v H E H u u bd KT Z Z σσ≤+=1 85.023 1 1

外啮合圆柱齿轮几何计算公式

齿轮计算公式 2010-07-11 18:01:00| 分类:默认分类| 标签:|字号大中小订阅 1 齿轮模数:m=p/π 齿轮模数m=齿距p 除以3.14 测绘时的简易计算m=齿顶圆直径(外径)d 除以(齿数z+2) 2 齿轮分度圆直径:d=mz 分度圆直径d=模数m 乘以齿数z 3 齿轮压力角:标准齿轮的压力角为20度 压力角标准为20度其他还有14.5度17.5度15度25度和28度 4 齿轮变位系数: 用范成法加工齿轮时,刀具中心线不与齿轮的分度圆相切,刀具中心与齿轮的分度圆的距离除以模数所得的商就是齿轮的变位系数。刀具中心线在齿轮的分度圆之外,为正变位,变位系数为正,反之为负。 注:一般一对齿轮啮合一大一小相差悬殊时,小齿轮要做正变位,大齿轮做负变位,以保证它们的使用寿命比较均 衡 5 齿轮跨齿数:k=zα/180+0.5 跨齿数k=齿数x压力角/180+0.5 (注:必须四舍五入取整数) 6 齿轮公法线长度直齿公式Wk=mcosα[(k-0.5)π+zinva] 简化为;Wk=m[2.9521*(k-0.5)+0.014z] 斜齿公式Wk=mcosα[(k-0.5)π+zinva]+2xtanα α=20时 tanα-α=0.01490438 其中:α= 压力角标准为20度其他还有14.5度17.5度15度25度和28度 K = 跨齿数X=变位系数invα=tan(α)-α

7 齿轮齿跳Fr一般为0.025 (表示各齿跳动公差) 8 齿轮齿向Fβ一般为0.008 (表示各齿向公差) 9 齿轮齿形Ff 一般为0.008 (表示各齿形状大小公差) 10 齿轮齿距p=πm m 模数 11 齿轮齿顶高ha=ha*m 12 齿轮齿根高hf=(ha*+c*)m 13 齿轮齿顶圆直径da=(d+2ha) d :分度圆直径ha ;齿顶高 14 齿轮齿根圆直径df=d-2hf=(z-2ha-2ca*)m 15 中心距a=(d1+d2)/2=(z1+z2)m/2 d1和d2配对的两个齿轮分度圆直径;z1和z2两齿轮齿数

1、齿轮传动的计算载荷T g=KF n/L,载荷系数K=K A K V KαKβ,,使用系数K A,载动系数K V,齿间载荷分配系数Kα,齿向载荷分配系数Kβ。 表10-2(书P193)K A=1.25 直齿轮及修形齿轮Kα=1,其余为1.4 齿宽系数 K Hβ用插值法求 齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2)=2.5 齿顶圆半径r a1=r1+ha*m,直径d=d1+2ha*m(ha*=1) D12=2.5*(17+2)=47.5 D11=112.5 D1=62.5 D2=82.5 D7=87.5 D8=57.5 D5=77.5 D6=67.5 D3=52.5 D4=92.5 D13=42.5 D10=62.5 D9=100 齿轮分度圆直径:d=zmcosa,半径r1 D12=2.5*17=42.5 D11=107.5 D1=57.5 D2=77.5 D7=82.5 D8=52.5 D5=72.5 D6=62.5 D3=47.5 D4=87.5 D13=37.5 D10=57.5 D9=95 齿顶圆压力角αa1=arccos?(r1cosα r a1)

32.78°, 26.11° 30.17° 28.03° 27.63° 30.91° 28.47° 29.53° 31.77° 27.26° 33.99° 30.17° 26.78° 齿根圆直径=分度圆直径×cos压力角20(约等于) D12=40 D11=101 D1=54 D2=73 D7=78 D8=49 D5=68 D6=59 D3=45 D4=82 D13=35 D10=54 D9=89 齿轮基圆(英文:gear base circle)是指渐开线圆柱齿轮(或摆线圆柱齿轮)上的一个假想圆,形成渐开线齿廓的发生线(或形成摆线齿廓的发生圆)在此假想圆的圆周上作纯滚动时,此假想圆即为基圆。 节点:齿轮副中,两齿轮基圆的公切线与两齿轮中心连线的交点。 节圆:节点所在的半径称为节圆半径。 所以,单个齿轮没有节圆直径一说,只有两齿轮啮合,才会形成节点和节圆。在标准齿轮副传动和高变位齿轮副传动中,节圆跟分度圆相等 齿厚s=兀m/2=3.925=齿槽宽=e 顶隙c=c*m=0.25*2.50.625 标准中心距a=m(z1+z2)/2

文章编号:1006-2777(2003)04-0011-04 渐开线齿轮齿廓曲线的参数化设计与计算 赵丽红 (江西德兴铜矿,江西德兴334224) 摘要:用Autoli sp语言,开发了绘制渐开线齿轮齿廓曲线的参数化设计程序,提高了渐开线齿轮设计效率和质量。 关键词:渐开线;齿廓曲线;参数化设计 中图分类号:TH122;TH1321413文献标识码:A Parameterized Design and Calculation of Teeth Profile of Involute Gear Z HAO L-i hong (Jiangxi Dexin Copper M ine,Jiangxi Dexin334224,China) Abstract:By use of Autolisp language,parameterized design program of teeth profile of involute gear is developed,which raises the desi gn efficiency and quali ty of involu te gear. Key Words:involute;teeth profile;parameterized design 渐开线齿轮齿廓曲线的设计,涉及齿轮的基本 参数,几何尺寸等,AutoCAD直接绘图计算步骤繁琐 复杂。因此,结合渐开线齿轮的设计特点,采用AU- TOLISP语言编程方法,进行齿轮齿廓曲线的参数化 设计程序的设计,可以输入齿轮参数值,快捷准确地 绘制渐开线齿轮齿廓曲线。 1参数化绘制渐开线齿廓曲线 齿廓曲线的渐开线函数为: x=db 2 c os(t)+ db 2 t sin(t) y=db 2 sin(t)- db 2 t cos(t) 式中:db)))渐开线基圆直径,db=d cos(a); a)))分度圆压力角; d)))分度圆直径; t)))渐开线滚动角。 编制Autolisp程序gear1lsp: (DE FUN C:GE AR(/tt deltatt d PT1P T2XP T2 YPT2)) (SE TQ m(getdist/\nm/=00)) (SE TQ z(getdist/\nz/=00)) (SE TQ x(getdist/\nx/=00)) (SE TQ alpha(/(*20PI)180)) (SE TQ d(*m z)) (SE TQ r(/d2)) (SE TQ db(*m z(COS alpha))) (SE TQ rb(/db2)) (SE TQ tanalpha(/(SIN alpha)(C OS alpha))) (SE TQ s(+(/(*PI m)2)(*2m x tana-l pha))) 第23卷第4期2003年8月江西冶金 JIANGXI ME TALLURGY Vol.23,No.4 August2003 X收稿日期:2003-03-31 作者简介:赵丽红(1973-),女,江西宜春人,助理工程师,从事矿山设备设计与技术开发。

模数齿轮计算公式 名称代号计算公式 模数m m=p/n =d/z=da/(z+2)(d为分度圆直径,z为齿数) 齿距P p= n m=t d/z 齿数Z z=d/m=n d/p 分度圆直径d d=mz=da-2m 齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/ n 齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m 齿顶咼ha ha=m=p/n 齿根高hf hf=1.25m 齿高h h=2.25m 齿厚s s=p/2= n m/2 中心距a a=(z1+z2)m/2=(d1+d2)/2 跨测齿数k k=z/9+0.5 公法线长度w w=m[2.9521(k-0.5)+0.014z] 13-1什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b= 40 mm ,试求此渐开线压力角:■ = 20°处的半径r和曲率半径p的大小。 13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮, 基本参数是多少? 13-4两个标准直齿圆柱齿轮,已测得齿数z i= 22、Z2= 98,小齿轮齿顶圆直径d ai= 240 mm ,大齿轮全齿高h =22.5 mm,试判断这两个齿轮能否正确啮合传动? 13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为Z1= 19、Z2= 81,模数m= 5 mm,压力角 ?= 20°若将其安装成a'= 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少? 13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2= 66,模数m = 3.5 mm ,压力

直齿锥齿轮传动设计 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R 为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A ⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc 与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。

1 标准斜齿圆柱齿轮的强度计算 一. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 !—KF ----------- 1 2. 计算公式 校核式: H Z E Z H - t_u_ 设计式: bd 1 u 3. 参数取值说明 1) Z E ---弹性系数 2) Z H ---节点区域系数 3) …斜齿轮端面重合度 4) …螺旋角。斜齿轮: =8°?25° ;人字齿轮 =20 °?35° 5) 许用应力:[H ]=([ Hl ]+[ H2])/2 1.23[ H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a ) 初取K=K t b ) 计算 d t d t1 c ) 修正 d t 二. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 叫 3. 参数取值说明 1)Y F a 、Y Sa-齿形系数和应力修正系数 。Z v =Z/COS 3 Y Fa 、Y Fa 2)Y …螺旋角系数 标准圆锥齿轮传动的强度计算 作用:用于传递相交轴之间的运动和动力。 二.几何计算 齿轮设计计算简化 3 2K t T i u 1 Z E Z H d U H 你丫 曲 Y Fa Y sa dN 2 F 3)初步设计计算 在设计式中, d ) 初取K=K t e ) 计算m nt f ) 修正m n K 等与齿轮尺寸参数有关,故需初步估算: m nt 2中丫曲 Y Fa Y sa 2 d z 1 1.锥

n1 d m/d=(R-°.5b)/R=1-°.5b/R 记R=b/R---齿宽系数R=°.25?°.3 d m=(1-°.5 R)d 2.锥n2 V- d2 2 4.齿宽中点分度圆直径d1d m A2 0° A1 距 3.齿数比: O=Z2/Z1=d2/d1Rtan 2=cot ■ _ - K' j

齿轮各参数计算公式

模数齿轮计算公式: 名称代号计算公式 模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数) 齿距p p=πm=πd/z 齿数z z=d/m=πd/p 分度圆直径 d d=mz=da-2m 齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π 齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m 齿顶高ha ha=m=p/π 齿根高hf hf=1.25m 齿高h h=2.25m 齿厚s s=p/2=πm/2 中心距 a a=(z1+z2)m/2=(d1+d2)/2 跨测齿数k k=z/9+0.5 公法线长度w w=m[2.9521(k-0.5)+0.014z] 13-1 什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角 =20°处的半径r和曲率半径ρ的大小。 13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?

13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动? 13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角 α=20°。若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少? 13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m =3.5 mm,压力角α=20°,正常齿。试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。 13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。现要求设计一个大齿轮与其相啮合,传动的安装中心距a=145 mm,试计算这对齿轮的主要参数及大齿轮的主要尺寸。 13-8 某标准直齿圆柱齿轮,已知齿距p=12.566 mm,齿数z=25,正常齿制。求该齿轮的分度圆直径、齿顶圆直径、齿根圆直径、基圆直径、齿高以及齿厚。 13-9 当用滚刀或齿条插刀加工标准齿轮时,其不产生根切的最少齿数怎样确定?当被加工标准齿轮的压力角 α=20°、齿顶高因数h a*=0.8时,不产生根切的最少齿数为多少? 13-10 变位齿轮的模数、压力角、分度圆直径、齿数、基圆直径与标准齿轮是否一样? 13-11 设计用于螺旋输送机的减速器中的一对直齿圆柱齿轮。已知传递的功率P=10 kW,小齿轮由电动机驱动,其转速n l=960 r/min,n2=240 r/min。单向传动,载荷比较平稳。 13-12 单级直齿圆柱齿轮减速器中,两齿轮的齿数z1=35、z2=97,模数m=3 mm,压力α=20°,齿宽b l=110 mm、b2=105 mm,转速n1=720 r/min,单向传动,载荷中等冲击。减速器由电

齿轮参数计算公式 节圆柱上的螺旋角: 基圆柱上的螺旋角: 齿厚中心车角: 销子直径: 中心距离增加系数: 一、标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准 2.工齿齿形直齿 3.模数 m 4.压力角 5.齿数 6.有效齿深 7.全齿深 8.齿顶隙 9.基础节圆直径 10.外径 11.齿底直径 12.基础圆直径 13.周节 14.法线节距 15.圆弧齿厚 16.弦齿厚

17.齿轮油标尺齿高 18.跨齿数 19.跨齿厚 20.销子直径 21.圆柱测量尺寸(偶数齿) (奇数齿)其中, 22.齿隙 ? 二、移位正齿轮计算公式(小齿轮①,大齿轮②) 1.齿轮齿形转位 2.工具齿形直齿 3.模数 4.压力角 5.齿数 6.有效齿深 7.全齿深或 8.齿隙 9.转位系数 10.中心距离 11.基准节圆直径 12.啮合压力角 13.啮合节圆直径

14.外径 15.齿顶圆直径 16.基圆直径 17.周节 18.法线节距 19.圆弧齿厚 20.弦齿厚 21.齿轮游标尺齿高 22.跨齿数 23.跨齿厚 24.梢子直径 25.圆柱测量尺寸(偶数齿) (奇数齿) 三、标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②) 1.齿轮齿形标准 2.齿形基准断面齿直角 3.工具齿形螺旋齿 4.模数 5.压力角

6.齿数 7.螺旋角方向(左或右)8.有效齿深 9.全齿深 10.正面压力角 11.中心距离 12.基准节圆直径 13.外径 14.齿底圆直径 15.基圆直径 16.基圆上的螺旋角 17.导程 18.周节(齿直角) 19.法线节距(齿直角) 20.圆弧齿厚(齿直角)21.相当正齿轮齿数 22.弦齿厚 23.齿轮游标尺齿深

标准齿轮模数齿数计算公式

标准齿轮模数齿数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与