数控旋压成形工艺的实例应用与探讨山东鲁南机床有限公司王绍存王传河汪玉伟宋允臣

旋压工艺成形技术是利用旋轮对旋转中的金属毛坯(板料、筒形件或锥形件)逐点施以压力,使之变形,金属材料晶粒重新排列,以获得所需形状、尺寸、强度要求的零件的加工方法,它综合了挤压、拉伸、轧制、弯曲和滚压等工艺特点,特别适合薄壁、回转体零件的成形加工。旋压工艺基本分为普通旋压和强力旋压两种,该工艺是真正少无切削绿色环保的工艺。

旋压成形工艺涉及的工艺参数较多,在普通旋压机床上,未经系统培训的操作人员感觉较难掌握。随着数控技术应用于旋压设备,操作人员经简单培训即可完成旋压工艺过程,因此越来越受到旋压成形加工企业的欢迎,进一步推动了数控旋压设备的进步和数控旋压技术的完善。

1.强力旋压

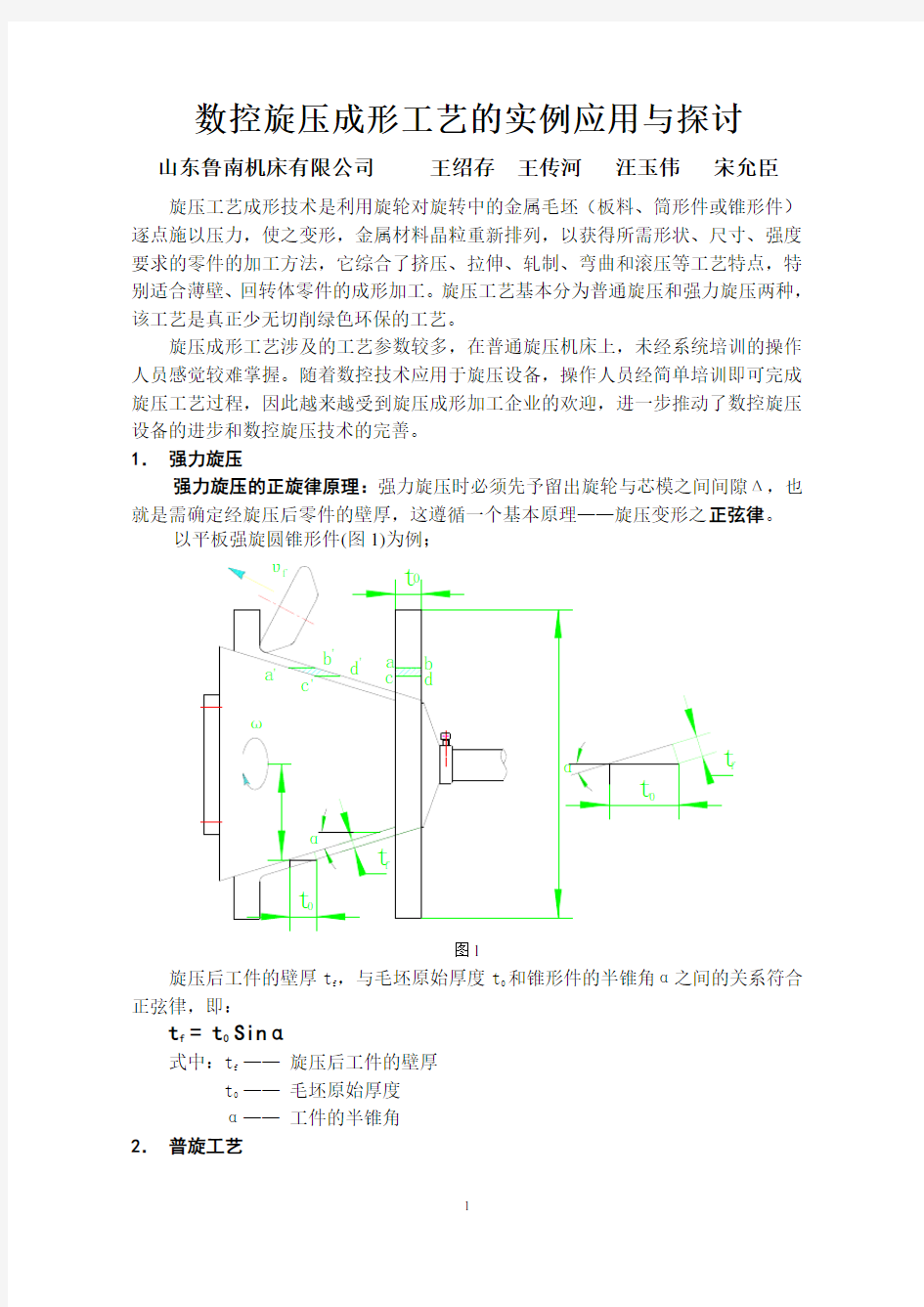

强力旋压的正旋律原理:强力旋压时必须先予留出旋轮与芯模之间间隙Δ,也就是需确定经旋压后零件的壁厚,这遵循一个基本原理——旋压变形之正弦律。

以平板强旋圆锥形件(图1)为例;

图1

旋压后工件的壁厚t

f ,与毛坯原始厚度t

和锥形件的半锥角α之间的关系符合

正弦律,即:

t f = t0 Sinα

式中:t

f

——旋压后工件的壁厚

t

——毛坯原始厚度

α——工件的半锥角2.普旋工艺

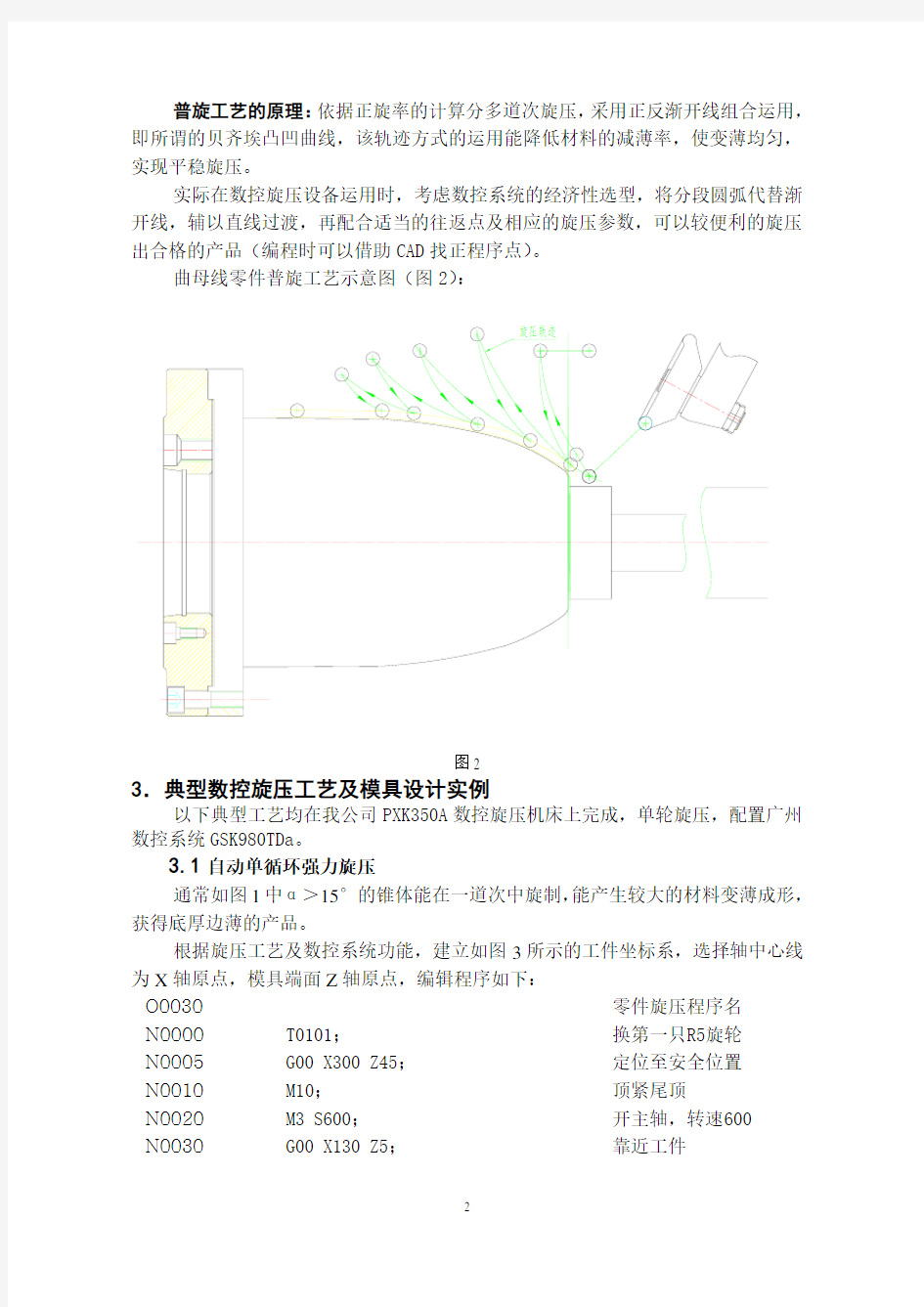

普旋工艺的原理:依据正旋率的计算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。

实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利的旋压出合格的产品(编程时可以借助CAD找正程序点)。

曲母线零件普旋工艺示意图(图2):

图2

3.典型数控旋压工艺及模具设计实例

以下典型工艺均在我公司PXK350A数控旋压机床上完成,单轮旋压,配置广州数控系统GSK980TDa。

3.1自动单循环强力旋压

通常如图1中α>15°的锥体能在一道次中旋制,能产生较大的材料变薄成形,获得底厚边薄的产品。

根据旋压工艺及数控系统功能,建立如图3所示的工件坐标系,选择轴中心线为X轴原点,模具端面Z轴原点,编辑程序如下:

O0030 零件旋压程序名

N0000 T0101;换第一只R5旋轮

N0005 G00 X300 Z45;定位至安全位置

N0010 M10;顶紧尾顶

N0020 M3 S600;开主轴,转速600

N0030 G00 X130 Z5;靠近工件

N0040 G01 X105.2 Z2.5 F300;强旋加工起步

N0050 G01 X240.4 Z-94.5;强旋加工结束

N0060 G01 X300;拉直边

N0070 M5;关主轴

N0080 G00 X300 Z45;回位至安全位置

N0090 M11;尾顶退

N0100 M30;程序结束

图3 锥形件强旋的编程示意图

3.2普通自动旋压

3.2.1实例1:催化器口部的缩径(收口)自动旋压

对于两端均为敞开式的催化器,其旋压工艺的安排是:在主轴上安装一套特殊设计制造的涨胎模工装。利用顶出器使涨胎模涨紧卷成型的筒形毛坯,如图4所示,进行催化器首端的口部的缩径(收口)旋压。

对于已完成首端口部缩径旋压的催化器,催化器末端口部的缩径旋压,可利用特制的三爪卡盘夹紧催化器的方法,如图5所示。

根据旋压工艺,建立图4所示的工件坐标系,选轴中心线为X轴原点,模具端面为Z轴原点,编辑程序如下:

O0034 零件旋压总程序名

N0000 T0303;换第三只R10旋轮

N0005 G00 X300 Z-109;定位至安全位置

N0010 M13;涨紧涨胎

N0020 M10;顶紧尾顶

N0030 M3 S600;开主轴,转速600

N0040 M98 P1006;旋压进刀段(调子程序)

N0050 G01 X140 Z-85.4;一次缩锥旋压

N0060 Z-15 S610;一次缩径旋压加工

N0070 G00 X150 Z-85.4;回位至二旋位置............... (省略:二至七次旋压程序)N0300 G00 X106 Z-42.2;回位至八旋位置

N0310 G01 X96;八次旋压加工准备

N0320 X90 Z-36.3;八次缩锥旋压

N0330 Z-1 S645;八次缩径旋压加工

N0340 M98 P1006;总旋压进刀段(调子程序)

N0350 G01 X81 Z-28.5 F280;总旋压缩锥拉光

N0360 Z0 S650;总旋压缩径旋压收尾

N0370 M5;关主轴

N0380 G00 X300 Z-109;回位至安全位置

N0390 M11;尾顶退

N0400 M12;收缩涨胎

N0410 M30;程序结束

在上述程序中,由于进刀段是同样的,可用一个子程序以减少程序录入:

O1006 旋压子程序名

N0010 G00 X180 Z-109;子程序靠近工件

N0020 G01 X149 F400;子程序旋压加工准备

N0030 Z-99;子程序旋压加工起步

N0040 G02 X144.6 Z-89.9 R20;子程序旋压加工肩弧

N0050 M99 子程序结束

图4 旋压催化器首端的涨胎模工艺

图5 旋压催化器末端的三爪夹紧工艺

在开始正式批量旋压前,必需要做的工作:

●Z轴对刀:以涨胎模锥头端面(A面)为基准面用手轮方式对刀,设定Z 0;

●X轴对刀:以涨胎模锥头外圆面(B面)为基准面用手轮方式对刀,设定X

79(锥头外圆面直径+旋轮R10×2,即59+20);

●空车试运行检验所编程序是否与所加工模具型线吻合,发现Z轴方向偏差

-3,应调整对刀基准,重新设定Z -3;

●实物试旋加工,发现零件收尾段存在少量反弹现象,可不用修模,直接修

改程序,将程序中总旋压缩锥拉光——N0350语句——G01 X82 Z-28.5 F280

改为G01 X81 Z-28.5 F280(使旋轮往X轴方向多压入0.5mm)。

3.2.2实例2:水壶或罐体零件的普旋

器皿、容器等零件常用拉伸旋压式普旋法,通常需要多道次旋压,方能使其成形。图6推荐了水壶或罐体收口旋压工装设计及旋压路线。

图6 水壶或罐体收口工装设计及旋压路线推荐

3.2.3实例3:高压开关屏蔽罩的自动旋压(强旋与普旋的综合旋压)

图7所示的高压开关屏蔽罩是前段为一锥台,后段为一卷圆。对前段的锥台可拟采用强旋一次旋成,而后段的卷圆则必需分三道旋压:第一道的卷圆1/4段安排在与锥台一起,强旋后接着普旋列为首旋;第二道的卷圆1/4段的旋压为向内收式普旋,作为二旋;而三旋则为一特殊旋压,即采用卷圆旋轮来完成剩下的1/2卷圆。

图7 旋压屏蔽罩的首旋工艺

⑴首旋(强旋与普旋的综合旋压)

对于如图7所示将板料用旋压方法旋出的工件,其旋压工艺的安排是:在主轴上安装一套按所要求曲线设计制造的芯模,利用尾顶顶紧毛坯 ,进行屏蔽罩首道旋压。由于该工件不允许有中心孔,因此必需利用底边支撑的对中装置。

建立图7所示的工件坐标系,选轴中心线为X轴原点,芯模端面为Z轴原点,板料厚度2mm,按图示工艺路线编辑程序。

⑵二旋(向内收式普旋旋压)

经过首旋加工后的半成品,翻转一面套入筒形模具中,如图8所示,仍利用原尾顶压紧半成品工件,然而此时在尾顶芯轴增设了一只卷圆转盘作为卷圆段内模,二旋旋压完毕尾顶连同卷圆转盘带工件一起退出,取下工件。二旋旋压工艺的安排是,先切掉首旋后多余的边,再进行二旋旋压。

该转盘与尾顶芯轴用圆螺母固定,二旋批量旋压完毕卸下转盘,方可进行三旋旋压。

选轴中心线为X轴原点(以筒形模外圆面‘B面’为基准面),筒形模端面(A 面)为Z轴原点,按图示工艺路线编辑程序。

图8 旋压屏蔽罩的二旋工艺

⑶三旋(卷圆旋压)

经过上两道旋压加工后的半成品,仍利用二旋的筒形模具和原尾顶压紧半成品

工件,(然而此时应卸下二旋的卷圆转盘)采用一卷圆旋轮对剩下的1/2卷圆段进行旋压。

如图9,选轴中心线为X轴原点(以筒形模外圆面‘B面’为基准面),筒形模端面(A面)为Z轴原点,利用卷圆旋轮的端面(a面)和最大外径(b面)进行Z 轴和X轴的对刀,设板料厚度2mm,按图示工艺路线编辑程序。

图9 旋压屏蔽罩的三旋工艺

4.技术总结

4.1 在PXK350A数控旋压机床上采用普旋工艺编程,配合满足旋压工艺的模具、液压装置,完成了很多高难零部件的成形,零件精度高、强度好,外形美观;加工过程简单,生产效率高,产品完全满足客户要求,是值得推广的先进旋压生产工艺。

4.2 该文提供的旋压程序编制思路可以推广到在数控车床上小型旋压件的加工;该文提供了相关模具及滚轮设计简图,既有实用价值又有参考价值。

旋压成型技术研究进展 材料142 王瑞仙3140102205 摘要:主要介绍了旋压成型工艺的概念、特点、分类以及发展。同时,着重介绍了普通旋压成型技术和强力旋压成型技术。最后介绍了国内外旋压成型技术的现状以及展望。 关键词:旋压成型;概念;分类;进展 前言 旋压技术是一项传统技术, 据文献记载,最早起源于我国唐代,由制陶工艺发展出了金属的旋压工艺[1]。到20世纪中叶以后,随着工业的发展和航空航天技术的开拓,旋压工艺开始大规模应用于金属板料成型领域,从而促进了该工艺的研究和发展[2]。 由于旋压工艺的先进性、经济性和实用性, 且该工艺具有变形力小,节约原材料等特点, 在近年中, 又得到了长足的发展,并已经成为金属压力加工中的一个新的领域[3]。随着旋压成形技术的突飞猛进, 高精度数控和录返旋压机不断出现并迅速推广应用, 目前正向着系列化和标准化方向发展。在许多工业发达国家,己生产出先进的、标准化程度很高的旋压设备, 这些旋压设备己基本定型, 旋压工艺稳定, 产品多种多样, 应用范围日益广泛[4]。 1. 旋压成型 1.1 旋压成型的概念 旋压是综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点的少、无切削的先进加工工艺,广泛地应用于回转体零件的加工成形中。是根据材料的塑性特点,将毛坯装卡在芯模上并随之旋转,选用合理的旋压工艺参数,旋压工具(旋轮或其他异形件)与芯模相对连续地进给,依次对工件的极小部分施加变形压力,使毛坯受压,并产生连续逐点变形而逐渐成形工件的一种先进的塑性加工方法[5]。 1.2 旋压成型的特点 1)在旋压过程中,旋轮(或钢球)对坯料逐点施压,接触面积小,单位压力可达250~350kgf/mm2以上,对于加工高强度难变形材料,所需总变形力较小,从而使功率消耗大大降低。 2)坯料的金属晶粒在三向变形力的作用下,沿变形区滑移面错移,滑移面各滑移层的方向与变形方向一致,因此,金属纤维保持连续完整。 3)强力旋压可使制品达到较高的尺寸精度和表面光洁度。在旋压过程中,旋轮不仅对被旋压的金属有压延的作用,还有平整的作用,因此制品表面光洁度高。 4)制品范围很广。根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变截面管材以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化壁厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥和壳体潜水艇渗透密封环和鱼雷外壳;雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒涡轮轴、喷管、电视锥、燃烧室锥体以及波纹管。

二、工艺分析 1、旋压过程分析 ⑴劈开轮 劈开轮成形分为劈开、整形二个阶段。 垂直缸快速进给,在接近零件时转为工进并压紧零件(始终保压),主轴带动上下模旋转(见图2)。X1劈开轮沿径向快速进给,接近工件时转换为工进,当X1进给了8~10mm后,X3整形轮沿径向快速进给(此时X1停留在原地)(图2 b),接近工件时转换为工进,此时X1和X3同时工进,在速度上X3比X1稍快一点。当X1进给到预定深度,延时0.5~1.5秒后快速退回,X3继续工进,直到零件成形(图2 c)。 图 2 劈开轮旋压过程示意图 在此旋压过程中要注意的问题有:1、垂直缸在压紧工件后应始终处于保压状态下,直到零件成形,X3退回; 2、X1的进给位置一定要是在毛坯的二分之一处,偏差不能大于0.1mm,否则会产生劈偏现象,造成废品; 3、X1和X3工进速度的协调关系(见图3); 4、成形后槽型的回弹变形与X3的延时和X3旋轮尺寸之间的关系,当成形旋轮X3进给到位后,零件槽型部分会产生冷作硬化,角度尺寸有部分回弹现象,这时的X3旋轮的最终进给尺寸和延时量可以适当调整,最终保证角度尺寸不会超差。在设计X3旋轮时也可以将回弹因素考虑进去,X3的旋轮夹角可以在图纸要求的尺寸上增加1°至2°,使之在旋压结束时能补充回弹量。 图3 X1与X3工进速度的协调关系 注:当X1的工进速度比X3快或两者相等,都会产生如图a的效果,这时会发生已经被劈开的材料边缘部分受材料内应力的作用向X1旋轮表面靠拢,最终产生相对摩擦。这样会在X1旋轮表面留下一圈积削,而这些积削会划伤零件表面,从而影响零件表面质量。只有当X3的进给速度比X1的进给速度稍快一点(但不能快太多,否则到最后会产生X3成了劈开轮,X1没有起到作用的情况),由X3撑开已经被劈开的材料部分,使被劈开的材料部分不会与X1产生相对摩擦。从而保证产品质量。 ⑵折叠轮 折叠轮成形分为预成形、整形二个阶段。 垂直缸快速进给,在接近零件时转为工进并压紧零件(没有保压)。主轴带动上下模旋转(见图4)。X1预成形轮沿径向快速进给,接近工件时转换为工进,同时垂直缸以预成形工进速度对毛坯加压(图4 b),当X1进给到位后,垂直缸停止加压,X1快速后退,同时X3沿径向快速进给,接近工件时转换为工进,此时X3和垂直缸同时工进,在速度上以两者同时完成进给为准。(图4 c)。 图4 折叠轮旋压过程示意图 在此旋压过程中要注意的问题有:X1旋轮和垂直缸同时工进时的速度协调性;X3旋轮和垂直缸同时工进时的速度协调性。X1、X3旋轮在与垂直缸协同进给时各自的进给量均不同,这时需要调整各自的速度来达到时间上的协调(同时完成进给)。 ⑶多楔轮 多楔轮成形分为第一次预成形、第二次预成形、整形三个阶段。 垂直缸快速进给,在接近零件时转为工进并压紧零件(始终保压),主轴带动上下模旋转(见图5)。 图5 多楔轮旋压过程示意图 1 ─ 上模 2 ─ 压料杆 3 ─ 毛坯 4 ─ 下模 5 ─ 退料板 6 ─ 定位销 X1预成形轮沿径向快速进给,接近工件时转换为工进,X1进给到位后延时1秒至3秒不等(视零件直径尺

旋压机技术之在旋制各类薄壁剖面形状的产品时,主要是以改变板坯的形状为主,而板坯的厚度变化较小,称这一类旋压方式为普通旋压。普通旋压的基本方式主要有:拉深旋压(拉旋)、缩径旋压(缩旋)和扩张旋压(扩旋)三种。 2.1.1拉深旋压 拉深旋压是以径向拉深为主体而使毛坯(板材或预制制件)直径减小的成形工艺。也可以说它与拉深成形相类似,但不用冲头而用芯模,不用冲模而用旋轮。它是普通旋压中最主要和应用最广泛的成形方法。毛坯弯曲塑性变形是它主要的变形方式。 由于是靠旋轮的运动旋制工件,所以与拉深相比其加工条件的自由度更大,能制出很复杂的回转对称体。在旋制过程中,对旋轮运动轨迹有较高的要求。因此,把拉深旋压的成形技术说成是掌握旋轮运动的规律并不算过分。对于成形中的旋轮的运动轨迹控制,主要有A手动;B机械仿形;C液压仿形装置;D数控(nc或者cnc);E录返系统(或称再学习系统)。 2.1.1.1 简单拉深旋压 如上图所示是用直径为D0、厚度为t0的析坯制出内径为d(与芯模的直径相同)的圆筒形旋压件。当D0小时只能制出短圆筒件,但是成形非常容易,只需采用简单拉深旋压即可。D0/d称为拉深比,其值小时旋轮只需沿芯模移动一次即进行一道次拉深旋压就能成形。为

区别于多道次拉深旋压而称它为简单拉深旋压。旋压机旋轮只应沿芯模运动以保证它与芯模的间隙C。在实际成形中还需考虑下面几个问题。 (1)旋轮的形状通常选用直径为D、顶端圆角半径为R的圆孤状旋轮。将上图中所示的旋轮称为标准旋轮。 (2)旋轮的进给速度通常用拖板运动的速度u0(m/min)表示,但由于在判断成形的效果时要考虑毛坯的转速,因此毛坯每转的旋轮移动量U的大小是极为重要的因素,称其为旋轮进给量。例如在进给速度U不变的条件下,如果毛坯转速增加一倍,则旋轮相对毛坯的运动距离变为原来的1/2,这样瞬间成形量就变小了。 (3)芯模的形状在上图中的情况下芯模是圆柱形,其直径为d,端部拐角处的圆角半径为pm。在其他情况下芯模的形状随旋压件的形状而异。 (4)毛坯的转速要判定所采用的转速n能否完成加工,总要与旋轮的进给速度联系起来考虑。如(2)中所说,可以在旋轮进给速度不变的条件下改变转速,或者在转速不变的条件下改变旋轮的进给速度。 (5)毛坯的尺寸和性质拉深比D0/d或板坯的相对速度to/d是拉深旋压能否顺利进行的重要参数。对于拉深旋压时,毛坯的材料主要为低碳钢、低合金钢等具有很好的塑性性能的材料。

旋压成型技术研究进展Newly compiled on November 23, 2020

旋压成型技术研究进展摘要:主要介绍了旋压成型工艺的概念、特点、分类以及发展。同时,着重介绍了普通旋压成型技术和强力旋压成型技术。最后介绍了国内外旋压成型技术的现状以及展望。关键词:旋压成型;概念;分类;进展 前言 旋压技术是一项传统技术, 据文献记载,最早起源于我国唐代,由制陶工艺发展出了金属的旋压工艺[1]。到20世纪中叶以后,随着工业的发展和航空航天技术的开拓,旋压工艺开始大规模应用于金属板料成型领域,从而促进了该工艺的研究和发展[2]。 由于旋压工艺的先进性、经济性和实用性, 且该工艺具有变形力小,节约原材料等特点, 在近年中, 又得到了长足的发展,并已经成为金属压力加工中的一个新的领域[3]。随着旋压成形技术的突飞猛进, 高精度数控和录返旋压机不断出现并迅速推广应用, 目前正向着系列化和标准化方向发展。在许多工业发达国家,己生产出先进的、标准化程度很高的旋压设备, 这些旋压设备己基本定型, 旋压工艺稳定, 产品多种多样, 应用范围日益广泛[4]。 1. 旋压成型 旋压成型的概念 旋压是综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点的少、无切削的先进加工工艺,广泛地应用于回转体零件的加工成形中。是根据材料的塑性特点,将毛坯装卡在芯模上并随之旋转,选用合理的旋压工艺参数,旋压工具(旋轮或其他异形件)与芯模相对连续地进给,依次对工件的极小部分施加变形压力,使毛坯受压,并产生连续逐点变形而逐渐成形工件的一种先进的塑性加工方法[5]。 旋压成型的特点

1)在旋压过程中,旋轮(或钢球)对坯料逐点施压,接触面积小,单位压力可达250~350kgf/mm2以上,对于加工高强度难变形材料,所需总变形力较小,从而使功率消耗大大降低。 2)坯料的金属晶粒在三向变形力的作用下,沿变形区滑移面错移,滑移面各滑移层的方向与变形方向一致,因此,金属纤维保持连续完整。 3)强力旋压可使制品达到较高的尺寸精度和表面光洁度。在旋压过程中,旋轮不仅对被旋压的金属有压延的作用,还有平整的作用,因此制品表面光洁度高。 4)制品范围很广。根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变截面管材以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化壁厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥和壳体潜水艇渗透密封环和鱼雷外壳;雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒涡轮轴、喷管、电视锥、燃烧室锥体以及波纹管。 5)同一台旋压设备可进行旋压、接缝、卷边、缩颈、精整等加工,因而可生产多种产品。同时产品规格范围大。 6)坯料来源广,可采用空心的冲压件、挤压件、铸件、焊接件、机加工的锻件和轧制件以及圆板作坯料,能旋压有色金属、黑色金属以及含钛、钼、钨、钽、铌一类难变形的合金金属, 7)在旋压过程中,由于被旋压坯料近似逐点变形,因此,其中任何夹渣、夹层、裂纹、砂眼等缺陷很容易暴露出来,这样旋压过程也附带起到了对制品的自动检验的作用。 8)金属旋压与板材冲压相比较,金属旋压能大大简化工艺所使用的装备,一些需要多次冲压的制件,旋压一次即可制造出来。

第一章 塑性成形(塑性加工、压力加工):金属材料在一定的外力作用下,利用金属的塑性而使其成形为具有一定形状及一定力学性能的加工方法。 塑性成形工艺与其他加工工艺相比,特点: 1、材料利用率高 2、力学性能好 3、尺寸精度高 4、生产效率高 塑性成形工艺的分类 按加工对象的属性:一次塑性加工(轧制、挤压、拉拔等)、二次塑性加工 按塑性成形毛坯特点:体积成形(块形成形)、板料成形 轧制:纵轧、横轧、斜轧 挤压(坯料后端施加压力):正挤压、反挤压、复合挤压 拉拔(坯料前端施加压力) 板料成形(冲压、冷冲压、板料冲压),按性质分为:分离工序(落料、冲孔、切断、切边、剖切等)、成形工序(弯曲、拉深、翻边、胀形、扩口、缩口、旋压等) 体积成形,分为锻造(自由锻、模锻)、挤压(开式模锻、闭式模锻) 自由锻,主要用于单件、小批量生产、大锻件生产或冶金厂开坯。 冲压工艺分类 按变形性质分类: 1、分离工序 2、成形工序 *按基本变形方式分类: 1、冲裁 2、弯曲 3、拉深 4、成形 *按工序组合形式分类 1、简单工序 2、组合工序(1、复合冲压2、连续冲压 3、连续-复合冲压) 板料成形的失稳现象: 拉伸失稳(板料在拉应力作用下局部出现缩颈或断裂) 压缩失稳(板料在压应力作用下出现起皱) *板料冲压成形性能影响较大的力学性能指标: 1、屈服强度σs(小好)

2、屈强比σs/σb(小好) 3、伸长率 4、硬化指数n 硬化指数:单向拉伸硬化曲线可写成σ=cε^n,其中指数n即为硬化指数,表示在塑性变形中材料的硬化程度。 *Q:什么叫加工硬化和硬化指数?加工硬化对冲压成形有有利和不利的影响? A:加工硬化:指随着冷变形程度的增加,金属材料的强度和硬度指标都有所提高,但塑性、韧性有所下降的现象。 优:由于加工过硬化使变形抗力提高,又提高了材料承载能力。 缺:加工硬化变形越大,会使断面在局部地方易形成缩颈,容易被拉断不利于成形。 5、厚向异性系数γ(大好) 厚向异性系数越大,表示板料越不易在厚度方向上产生变形,不易出现变薄和增厚。 6、塑性成型基本规律: ①加工硬化规律;②卸载弹性恢复规律;③最小阻力定律;④塑性变形体积不变定律 第二章 *冲裁过程: 1、弹性变形阶段 2、塑性变形阶段 3、断裂分离阶段 *冲裁件质量指标 1、断面质量 2、尺寸精度(模具制造精度的影响、模具间隙的影响、材料性质厚度与轧制方向的影响、 零件形状尺寸的影响) 3、形状误差 *冲裁断面的组成 1、圆角带(小好) 2、光亮带(宽好)措施:减小间隙 3、断裂带(窄好) 4、毛刺(小好) *影响断面质量的因素: 1、材料性能的影响 2、模具间隙的影响 3、模具刃口钝利情况的影响 4、模具和设备的导向情况(影响最大) *间隙对模具寿命的影响(零件质量、冲裁力、模具寿命) 间隙小:引起冲裁力、侧压力、摩擦力、卸料力、推件力增大,甚至会使材料粘连刃口,这

旋压成形的原理、分类、特点及应用 金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 旋压成形的原理 金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。 在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。 原理图示

旋压成形的分类 金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。 ●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。 ●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。 普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。 旋压工艺的优点 1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。 2. 制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。 3. 材料利用率高,生产成本低,旋压加工与机加工相比,可节约材料20%~50%,最高可达80%,使成本降低30%~70%。 4. 制品性能显著提高,在旋压之后材料的组织结构与力学性能均发生变化,晶粒度细小并形成具有纤维状的特征。抗拉强度、屈服强度和硬度都有提高,强度可提高60%~90%,而伸长率则降低。 5. 制品表面粗糙度低,尺寸公差小。旋压加工制品的表面粗糙度一般可达 3.2~1.6μm,最好的可达0.4~0.2μm,经过多次旋压可达0.1μm。 6. 金属旋压一个重要的特点是制作整体无缝的回转体空心件,根本消除了与焊接有关的不连续性、强度降低、脆裂和拉应力集中等弊病。

冷加工30echnique T 工 艺 数控旋压成形工艺应用实例 山东鲁南机床有限公司 (滕州 277500) 王绍存 王传河 汪玉伟 宋允臣 旋压加工成形技术是利用旋轮对旋转中的金属 毛坯(板料、筒形件或锥形件)逐点施以压力,使 之变形,金属材料晶粒重新排列,以获得所需形 状、尺寸、强度要求的零件的加工方法。它综合了 挤压、拉伸、轧制、弯曲和滚压等工艺特点,特别 适合薄壁、回转体零件的成形加工。旋压工艺基本 分为普通旋压和强力旋压两种,该工艺是真正无切 削绿色环保的工艺。1. 强力旋压 强力旋压的正旋律原理:强力旋压时必须先预 留出旋轮与芯模之间间隙Δ,也就是需确定经旋压 后零件的壁厚,这遵循一个基本原理——旋压变形 之正弦律。以平板强旋圆锥形件(见图1)为例。 凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利地旋压出合格的产品(编程时可以借助CAD 找正程序点)。曲母线零件普旋工艺示意如图2所示。 图 1旋压后工件的壁厚t f ,与毛坯原始厚度t 0和锥形件的半锥角α之间的关系符合正弦律,即t f = t 0sin α式中,t f 为旋压后工件的壁厚;t 0为毛坯原始厚度;α为工件的半锥角。2. 普旋工艺普旋工艺的原理:依据正旋率的计算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃 图 2 以下典型工艺均在我公司P X K350A 数控旋 压机床上完成,单轮旋压,配置广州数控系统 GSK980TDa 。 3. 自动单循环强力旋压 通常如图1中α>15°的锥体能在一道次中旋 制,能产生较大的材料变薄成形,获得底厚边薄的 产品。 根据旋压工艺及数控系统功能,建立如图3所 示的工件坐标系,选择轴中心线为X 轴原点,模具 端面Z 轴原点,编辑程序如下: O0030 N0000 T0101; (换第一只R 5mm 旋轮) N0005 G00 X300 Z45;(定位至安全位置) N0010 M10;(顶紧尾顶) N0020 M3 S600;(开主轴,转速600r/min )

数控旋压成形工艺的实例应用与探讨山东鲁南机床有限公司王绍存王传河汪玉伟宋允臣 旋压工艺成形技术是利用旋轮对旋转中的金属毛坯(板料、筒形件或锥形件)逐点施以压力,使之变形,金属材料晶粒重新排列,以获得所需形状、尺寸、强度要求的零件的加工方法,它综合了挤压、拉伸、轧制、弯曲和滚压等工艺特点,特别适合薄壁、回转体零件的成形加工。旋压工艺基本分为普通旋压和强力旋压两种,该工艺是真正少无切削绿色环保的工艺。 旋压成形工艺涉及的工艺参数较多,在普通旋压机床上,未经系统培训的操作人员感觉较难掌握。随着数控技术应用于旋压设备,操作人员经简单培训即可完成旋压工艺过程,因此越来越受到旋压成形加工企业的欢迎,进一步推动了数控旋压设备的进步和数控旋压技术的完善。 1.强力旋压 强力旋压的正旋律原理:强力旋压时必须先予留出旋轮与芯模之间间隙Δ,也就是需确定经旋压后零件的壁厚,这遵循一个基本原理——旋压变形之正弦律。 以平板强旋圆锥形件(图1)为例; 图1 旋压后工件的壁厚t f ,与毛坯原始厚度t 和锥形件的半锥角α之间的关系符合 正弦律,即: t f = t0 Sinα 式中:t f ——旋压后工件的壁厚 t ——毛坯原始厚度 α——工件的半锥角2.普旋工艺

普旋工艺的原理:依据正旋率的计算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。 实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利的旋压出合格的产品(编程时可以借助CAD找正程序点)。 曲母线零件普旋工艺示意图(图2): 图2 3.典型数控旋压工艺及模具设计实例 以下典型工艺均在我公司PXK350A数控旋压机床上完成,单轮旋压,配置广州数控系统GSK980TDa。 3.1自动单循环强力旋压 通常如图1中α>15°的锥体能在一道次中旋制,能产生较大的材料变薄成形,获得底厚边薄的产品。 根据旋压工艺及数控系统功能,建立如图3所示的工件坐标系,选择轴中心线为X轴原点,模具端面Z轴原点,编辑程序如下: O0030 零件旋压程序名 N0000 T0101;换第一只R5旋轮 N0005 G00 X300 Z45;定位至安全位置 N0010 M10;顶紧尾顶 N0020 M3 S600;开主轴,转速600 N0030 G00 X130 Z5;靠近工件