目录

第一章总论...................................................................................................................... - 2 -

一、机械设计课程设计的内容.................................................................................. - 2 -

二、设计任务.............................................................................................................. - 2 -

三、设计要求.............................................................................................................. - 3 - 第二章机械传动装置总体设计...................................................................................... - 3 -

一、电动机的选择...................................................................................................... - 3 -

二、传动比及其分配.................................................................................................. - 4 -

三、校核转速.............................................................................................................. - 4 -

四、传动装置各参数的计算...................................................................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算.............................................................. - 5 -

一、蜗轮蜗杆材料及类型选择.................................................................................. - 5 -

二、设计计算.............................................................................................................. - 5 - 第四章轴的结构设计及计算........................................................................................ - 10 -

一、安装蜗轮的轴设计计算.................................................................................... - 10 -

二、蜗杆轴设计计算................................................................................................ - 14 - 第五章滚动轴承计算.................................................................................................... - 16 -

一、安装蜗轮的轴的轴承计算................................................................................ - 17 -

二、蜗杆轴轴承的校核............................................................................................ - 17 - 第六章键的选择计算.................................................................................................... - 18 - 第七章联轴器................................................................................................................ - 19 - 第八章润滑及密封说明................................................................................................ - 19 - 第九章拆装和调整的说明............................................................................................ - 19 - 第十章减速箱体的附件说明........................................................................................ - 20 - 课程设计小结.................................................................................................................... - 21 - 参考文献............................................................................................................................ - 22 -

第一章总论一、机械设计课程设计的内容

机械设计课程设计包括以下内容:

1.传动方案的分析与选择;

2.电动机的选择与运动参数的计算;

3.传动件设计;

4.轴的设计;

5.轴承及其组合部件设计;

6.键和联轴器的选择及其校核;

7.箱体,润滑机器和附件设计;

8.装配图的设计及绘制;

9.零件图的设计及绘制;

10.编写设计说明书。

二、设计任务

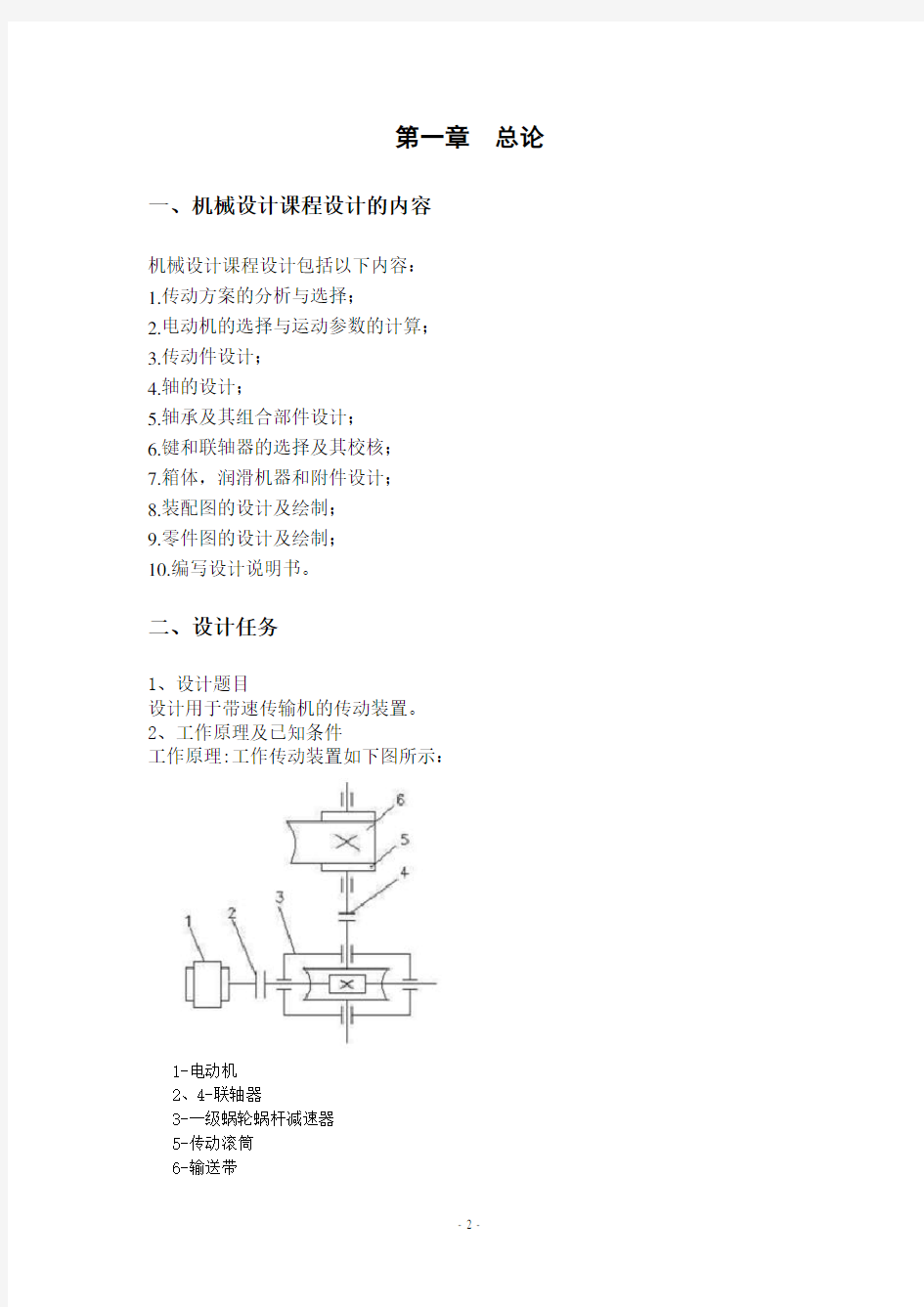

1、设计题目

设计用于带速传输机的传动装置。

2、工作原理及已知条件

工作原理:工作传动装置如下图所示:

1-电动机

2、4-联轴器

3-一级蜗轮蜗杆减速器

5-传动滚筒

6-输送带

3、设计数据:运输带工作拉力F=3200N

运输带工作速度v=0.85m/s

卷筒直径D=410mm

工作条件:运输机使用期5年、两班制工作、单向运转、工作平稳、运输带速度允许误差

±5%、减速器由一般规模厂中小批量生产。

4、传动装置方案:蜗轮蜗杆传动

三、设计要求

1、设计说明书1份【7000~9000字,按标准格式书写(电子版)】

2、减速器装配图草图1张【A1图,手工绘图,坐标纸】

3、减速器装配图1张【A1图,电脑绘图】

4、任一轴零件图1张【A3图,手工绘图】

5、任一齿轮零件图1张【A3图,手工绘图】

第二章机械传动装置总体设计

机械传动装置总体设计的主要任务是分析研究和拟定传动方案、电动机的选择、传动比的分配及计算、传动装置的运动参数及动力参数计算,为后续的传动设计和装配图绘制提供依据。

一、电动机的选择

根据工作机的负荷、特性和工作环境,选择电动机的类型、结构形式和转速,计算电动机功率,最后确定电动机型号。

1、选择电动机的类型

按工作要求和条件选取Y系列一般用途全封闭自扇冷鼠笼式三相异步电动机。

2、选择电动机容量

(1)工作机各传动部件的传动效率及总效率

其中弹性联轴器的传动效率η1=0.99;

单线蜗杆与蜗轮的传动效率η2=0.75;

运输机驱动轴一对滚动轴承的效率η3=0.99;

凸缘联轴器的传动效率η4=0.99

所以减速机构的总效率

η

ηηηη4

2

3

2

1

???==0.99×0.75×0.992×0.99=0.7203

(2)选择电动机的功率

所选电动机的额定功率应该等于或稍大于工作要求的功率。容量小于工作要求,则不能保证工作机的正常工作,或使电动机长期过载、发热大而过早损坏;容量过大,则增加成本,并且由于效率和功率因数低而造成电能浪费。 ①带式运输机所需的功率:

P w =F ·v /1000 ηw =3200×0.85/1000×1=2.72kW (其中ηw 为工作机传动效率且ηw =1);

②初步估计电动机额定功率P :

所需电机输出的功率P d = P w / η=2.72/0.72=3.78kW ;

③查《机械设计课程设计》表2.1,选取Y112M-4电动机,主要参数如下: 额定功率P=4kw

满载转速n m =1440 r/min 电机轴伸出端直径:28mm 伸出端安装长度:60mm

二、传动比及其分配

1、查《机械设计》书中得各级齿轮传动比如下:82~5=蜗杆i ;

理论总传动比:82~5==蜗杆总i i ;

运输机驱动滚筒转速n w =

D v π100060?=410

85

.0100060???π=39.62r/min ;

根据初选电机转速n m =1440 r/min ,计算总传动比

i

'

=n m /n w =1440/39.62=36.35。

由工作原理图可知该传动装置为蜗轮蜗杆单级传动,即总传动比就等于蜗轮蜗杆传动比。

2、查《机械设计》表11-1,取蜗杆头数z 1=1,蜗轮齿数z 2=36,则实际总传动比i=

1

2

z z =36。 三、校核转速

滚筒的实际转速n w '= n m /i =1440/36=40。 转速误差Δn w = w w w n 'n -n =39.62

40

-39.62=0.97%<5%,符合要求。

四、传动装置各参数的计算

1、各轴功率计算

蜗杆输入功率:P

1

=Pη1=4×0.99=3.96kW

蜗轮输出功率:P

2= P

1η2= P

η

1

η

2

=2.97kW

滚筒轴的传递功率:P

3= P

2η1

η

3

=2.97×0.99×0.99=2.91kW

2、各轴转速计算

由于蜗杆是通过联轴器与电机伸出轴连接在一起,故蜗杆转速等于电机转速

即n

1=n

m

=1440 r/min;

涡轮轴的转速n

2=n

1

/i=1440/36=40 r/min;

滚筒轴转速n

3=n

2

=40 r/min。

3、各轴转矩计算

蜗杆传递的转矩T

1=9550×P

1

/n

1

=26.26 N·m

蜗轮轴传递的转矩T

2=9550×P

2

/n

2

=709.09 N·m

滚筒轴传递的转矩T

3=9550×P

3

/n

3

=694.76 N·m

第三章传动零件—蜗杆蜗轮传动的设计计算

传动装置中传动零件的参数、尺寸和结构,对其他零部、件的设计起决定性的作用,因此,应首先设计计算传动零件。当减速器有传动件时,应先设计减速器外的传动零件。

一、蜗轮蜗杆材料及类型选择

1、选择蜗杆传动类型

根据GB/T10085-1988的推荐,选用渐开线蜗杆(ZI)。

2、选择材料

考虑到蜗杆传动的功率不大,速度中等,故蜗杆采用45刚;而又希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45~55HRC;蜗轮选用铸锡磷青铜(ZCuSn10P1),砂模铸造;为了节约贵重有色金属,仅齿圈用青铜铸造,而轮芯用灰铸铁(HT100)制造。

二、设计计算

1、按齿面接触强度设计

根据闭式蜗杆蜗轮的设计准则,先按齿面接触疲劳强度进行计算,再校核齿

根弯曲疲劳强度。由《机械设计》根据式子:m 2d ≥KT 22

2)][480(H

z σ

(1)确定载荷系数

因工作是有轻微振动,故取载荷分布不均匀系数βK =1,由《机械设计》表11-5选取使用系数A K =1,由于转速不是很高,冲击不大,可选取动载荷系数

V K =1.1,则 K=βK A K V K =1×1.05×1≈1.1 (2)确定弹性影响系数E Z

因为选用的是锡磷青铜(ZCuSn10P1)的蜗轮和45刚蜗杆相配,故

E Z =MP a 160

(3)确定许用接触应力[σ]H

根据蜗轮材料为锡磷青铜(ZCuSn10P1),金属模铸造,蜗杆螺旋齿面硬度>45HRC ,可从《机械设计》表11-7查得蜗轮的基本许用应力[]'

H σ =268 MPa 。

应力循环次数N=60h L jn 2=60×1×40×(16×5×365)=7.008×710,寿命系数

HN K ==?87

7

10

008.7100.784 ,则[]H σ=HN K []‘

H σ=0.784?268=210.1 MPa (4)计算m 2d

由于z 2=36,T 2=709.09 N ·m=709.09×103 N ·mm ,故 m 2d ≥KT 22

2)][480(

H

z σ=1.1×709.09×103×2)21036480(

?=3144.33 mm 3 因z 1=1,故从《机械设计》表11-2中查取模数m=6.3 mm,蜗杆分度圆直径d 1=112mm 。

2、蜗杆与蜗轮主要参数与几何尺寸 (1)中心距 a= 2

d d 21+=236

3.6112?+=169.4

(2)蜗杆:

轴向齿距P a =πm=3.14×6.3=19.78 mm ; 直径系数q=

m

d 1

=17.78;

齿顶圆直径1a d =d 1+2h a1=d 1+2h a *m=112+2×1×6.3=124.6 mm ;

齿根圆直径1f d =d 1-2h f1=d 1-2(h a *m+c)=112-2(1×6.3+1.6)=47.88mm ; 分度圆导程角γ=arctan q

z 1=3.22°(右旋);轴向齿厚sa=21

πm=9.89 mm 。

(3)蜗轮:

蜗轮齿数:2z =36; 变位系数2x =0;

螺旋角:==γβ30.96°(右旋) 蜗轮分度圆直径:22mz d ==226.8 mm ; 蜗轮喉圆直径:2a d =2d +22a h =239.4 mm ; 蜗轮齿根圆直径:2f d =2d +22f h =211 mm ;

蜗轮咽喉母圆半径:2g r =a-22

1

a d =169.4-21×239.4=49.7 mm ;

蜗轮轮缘宽度:B=(0.67~0.7)1a d =(83.48~87.22)mm,取B=85 mm 。 3、校核齿根弯曲疲劳强度

F Fa F Y Y m d d KT ][cos 53.12212

σγ

σβ≤=

当量齿数v z =

3

32)

22.3(cos 36

cos ?=γz =36.173 根据2x =0,v z =36.173,从《机械设计》图11-17中可查得齿形系数=2Fa Y 2.44 螺旋系数βY =?

?

-

=?

-

14022.311401γ

=0.977 许用弯曲应力 F ][σ=[]/

F σFN K

从表11-8中查得由ZCuSn10P1制造的蜗轮的基本许用弯曲应力[]/

F σ=56 MPa

寿命系数 624.010

008.7101097

696=?==N K FN

F ][σ=[]/

F σFN K =56?0.624=34.92 MPa

所以F σ=

βY Y m d d KT Fa n

2212

53.1=

MPa 78.17977.044.23.68.2261127090901.153.1=??????≤56 MPa 即F σ () ) tan(tan 96.0~95.0v ?γγη+= 已知γ=3.22°,v ?=v f arc tan ,v f 与相对滑移速度s v 有关, 45.822.3cos 1000601440 112cos 1000601 1=? ????= ?= πγ πn d v s m/s 从《机械设计》表11-18中用插值法查得v f =0.0175,v ?=1°代入上式得 ) tan(tan ) 96.0~95.0(v ?γγ η+=≈(0.7239~0.732)大于原估计值=η0.7203,因此 不用重算,且进一步验证了电机选择的合理性。 5、精度等级公差和表面粗糙度的确定 考虑到所涉及的蜗杆传动是动力传动,属于机械减速器。从GB/10089-1988中,蜗轮圆周速度s v =n 2πd 2/60=0.47 m/s<1.5 m/s ,故查《课程设计》表3.66选取蜗轮、蜗杆为9级精度,侧隙种类为f,标注为9f GB/10089-1988。 蜗杆与轴做成一体,即蜗杆轴。蜗轮采用轮箍式,与铸造贴心采用H7/r6配合。 蜗杆轴向齿距极限偏差f px =±25μm ; 蜗杆轴向齿距累积公差f pxl =48μm ; 蜗杆齿形公差f f1=45μm ; 查《课程设计》表3.70得: 蜗杆齿槽径向跳动公差f r =40μm ; 查《课程设计》表3.70得: 蜗轮齿距极限偏差f pt =40μm ; 蜗轮齿形公差f f2=36μm 。 6、热平衡计算 (1)估算散热面积S S=275 .175 .1923.010018033.010033.0m a =? ? ? ??=? ? ? ?? (2)验算油的工作温度i t 室温0t ,通常取?20。 散热系数α=8.15~17.45:取α=17.5 W/(㎡·℃); 啮合效率89.01=η;轴承效率0.98~0.99,取轴承效率 η2=0.99;搅油效率0.94~0.99,搅油效率η3=0.98; η=η1×η2×η3=0.88×0.99×0.98=0.85 ()()=?? ? ??+??-?=+-= 20923.05.1796.385.011000S 1100001t P t i αη56.77℃<80℃油温未超过 限度 7 蜗轮蜗杆均为9级精度、右旋,蜗杆直径系数q=17.78,蜗轮变位系数X 2=0。 第四章 轴的结构设计及计算 轴是非标准零件,它没有固定的、一层不变的结构形式。轴的结构设计就是根据具体的工作条件,确定出轴的合理结构和结构尺寸。 一、安装蜗轮的轴设计计算 1、初步确定轴的最小直径 选取轴的材料为45刚,调质处理。根据《机械设计》式15-3,取A 。=110,于是得mm n P A d 92.4540 91.211033 22min '=?== 。 由于轴上要有键槽,故取min 'd =50mm,查《课程设计》表6.8,选联轴器型号为HL4的弹性联轴器,孔直径D=50,轴孔长l=84mm 。 2、求作用在蜗轮上的力 已知蜗轮的分度圆直径为2d =226.8mm ,所以得 2t F = 2 22d T = N 62538 .226709090 2=?, N d T F Fa t 93.46821 1 12== =, N F F F t r r 42.2276tan 212===α。 3、蜗轮轴的设计 蜗轮轴草图 ① 确定各段直径和长度 为满足半联轴器的轴向定位要求,Ⅶ-Ⅷ安装联轴器,其左端要制成一轴肩,Ⅵ-Ⅶ段安装轴承端盖,采用毡油封,故Ⅶ-Ⅷ段直径为d 1=50mm ,l 1应比轴孔长l=84mm 略短一些,故取l 1=82mm ,Ⅵ-Ⅶ段直径为d 2=58mm 。 初选滚子轴承,因轴承同时承受径向和轴向的力作用,故选圆锥滚子轴承,从《课程设计》表5.12中选轴承30312,其基本尺寸d ×D ×T=60mm ×130mm ×33.5mm ,故d 3=d 7=60mm ,而l 7=33.5mm 。 左端滚子轴承采用轴肩进行轴向定位,查表5.12得h=72-60=12mm ,因此d 6=72mm 。轴承端盖总宽度为16mm ,根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖与半联轴器左端面的距离为L=30mm ,故l 2=16+30=46mm 。 取安装蜗轮处的轴段IV-V 的直径d 4=65mm ,蜗轮的右端与右端轴承之间采用套筒定位,,为使套筒端面可靠的压紧蜗轮,则此段长度应略短于蜗轮宽度,故取l 4=81mm ,蜗轮的左端采用轴肩定位,轴肩高度h=(0.07~0.1) d 4,则取d 5=75mm ,宽度b ≥1.4h ,则l 5=10mm 。 取蜗轮距箱体为a=25mm ,考虑箱体的铸造误差,在确定滚动轴承位置时,应距离箱体内壁一段距离s ,取s=8mm ,轴承宽度T=33.5mm ,则l 6=25+8-10=23mm ,l 3=T+s+a+(85-81)=70.5mm 。 为了保证良好的对中性,蜗轮与轴选用A 型普通平键联接,键的型号为b*h=18*11 GB1096-79,键槽用键槽铣刀加工,键长为60mm ;同时为了保证蜗轮 与轴配合有良好的对中性,所以选择蜗轮与轮毂的配合为6 7 r H ;联轴器与轴采用 A 型普通平键联接,键的型号为b*h=14*9 GB1096-79,键长为70mm ;轴与轴承内圈配合轴径选用H7/m6的配合。 为保证30312轴承内圈端面紧靠定位轴肩的端面,根据轴承手册的推荐,取轴肩圆角半径为1.5mm 。其他轴肩圆角半径分别由具体轴径而定。根据标准轴的左端倒角均为2*45°,右端倒角均为1.6*45°。 ③求轴上的载荷 根据结构图做出计算简图,简支梁L=l 3+l 4+l 5+l 6+l 7-2×26.5=165mm 。分别对B 、D 在水平面和垂直面求弯矩和, 2t F = 2 22d T =N Fa 62538 .226709090 21=?= N d T F Fa t 93.46821 1 12== = N F F F t r r 42.2276tan 212===α ④从轴的结构图及弯扭图可知C 为危险截面,故只需对C 截面进行校核,查《机械设计》表15-1和15-4,MPa 55][1=-σ ca σ= () w T M 2 321α+= ()3 2 2 65 1.0694763 6.0274336??+=18.17≤MPa 55][1=-σ强度够 ⑤精确校核轴的疲劳强度 判断危险截面 截面Ⅶ、Ⅵ只受扭矩作用,虽然键槽、轴肩及过渡配合所引起的应力集中均将削弱轴的疲劳强度,但由于轴的最小直径是按扭转强度较为宽裕确定的,所以它们均无需校核。 从应力集中对轴的疲劳强度的影响来看,截面Ⅴ和Ⅳ处过盈处配合引起的应力集中最严重;从受载的情况来看,中心截面上的应力最大。截面Ⅳ的应力集中的影响和截面Ⅴ的相近,但截面Ⅳ不受扭矩作用,同时轴径也较大,故不必做强度校核。中心截面上虽然应力集中最大,但应力集中不大(过盈配合及键槽引起的应力集中均在两端),而且这里轴的直径最大,故截中心面也不必校核。由第三章附录可知,键槽的应力集中系数比过盈配合的小,因而该轴只需校核截面Ⅴ左右即可。 截面Ⅴ左侧: 抗扭截面系数33343200602.02.0mm d W r =?== 弯矩M=M1× 5 .84281 -5.84=142849.5 N.mm 扭矩3T =694763 N.m 弯曲应力 b σ=w M =6.6 MPa 扭转切应力 =16.1 MPa 轴的材料为45钢,调质处理查《机械设计》表15-1得 []155,275,60,640111====---τσσσMPa MPa B 截面上由于轴肩而形成的理论应力集中系数σα及τα按《机械设计》附表3-2查取,因 033.0600.2==d r ,08.160 65==d D 查《机械设计》附表3-2得0.2=σα,31.1=τα 又由附图3-1可知轴的材料敏性系数82.0=τq , 85.0=τq 故有效应力集中系数 82.1)1(1=-+=σσαr q k 26.1)1(1=-+=ττταq k 由附图3-2尺寸系数67.0=σε, 82.0=τε 附图3-4 92.0==τσββ 轴未经表面强化处理76.211 k K =-+ = σ σ σ σβε 66.111 k K =-+ = τ τ τ τβε 又由附表3-1与表3-2的碳钢的特性系数 2.0~1.0=σ?取1.0=σ?; 1.0~05.0=τ?, 05.0=τ? 计算安全系数ca S 60 1.0166.076.2275 S 1=?+?=+= -m K σφσσσασσ 547.1S 1 =+= -m K τφττταττ 2 2 τ στσS S S S S ca += =5.59≥S =1.5 故该轴在截面左侧强度是足够的 同理算得截面右侧ca S =7.53≥S =1.5也安全 二、蜗杆轴设计计算 蜗杆上的功率P 1=3.69kW ,转速n 1=1440r/min ,转矩分T 1=26260N.mm 。 1、按扭矩初算轴最小直径 选用45钢调值,硬度为HBS 255217- 查《机械设计》表15-3,取110A = mm n P A d 4.15144096.311033 11min '=?== 2、求蜗杆的受力 N d T F F t 62538 .226709090 222221a =?== = N d T F t 93.46821 1 1== N F F t r 42.2276tan 21==α 3、轴的结构设计 ① 确定各轴段的直径和长度 由于蜗杆啮合段的直径已在蜗杆设计时确定,为避免轴直径变化过大,现在以蜗杆直径为准确定该轴其他部分的直径大小,而各段的长度则是根据确定涡轮轴的方法来确定的。 由于电机伸出端直径为28mm ,查表6.6选取YL5型凸缘联轴器,轴孔长度l=62mm,故取d 1=28mm ,l 1=58mm 。Ⅱ-Ⅲ安装端盖,d 2起固定作用,定位轴肩高度可在(0.07~0.1) d 1范围即取d 2=33mm ,轴承端盖的总宽度为16mm ,根据端盖便于装拆及添加润滑脂,取其间间隙为30mm ,则l 2=30+16=46mm 。Ⅲ-Ⅳ段安装轴承,从表5.12中选取轴承30307,其基本尺寸为d ×D ×T=35×80×22.75,故取d 3=d 7=35mm ,l 3=l 7=22.75mm ,可取d 4=d 6=d 3+(0.07~0.1)d 3=38mm ;为使蜗杆蜗轮正确啮合,可取l 4略短于蜗轮宽度,可取l 4=l 6=80mm 。d 5为蜗杆齿顶圆直径,d 5=d a1=124.6mm ,l 5为蜗杆轴向齿宽,l 5=b ≥101.38,取l 5=105mm 。 根据结构简图,简支梁跨距l=l 3+l 4+l 5+l 6+l 7-2×16.8=276.9mm , F NH1=F NH2=3126.5 N M H =432864 N.mm F NV1=F NV2=1138.2 N M V1=26133.5 N.mm M V2=92648.6 N.mm 2121V H M M M +==433652 N.mm 2 222V H M M M +==442668 N.mm T=T 1=26260 N.mm 可知,截面C 为危险截面,故只需校核C 截面,查《机械设计》表15-1和15-4,可得MPa 55][1=-σ, ca σ= () w T M 2 2 22α+= () 3 2 2651.06947636.027433??+=16.19≤MPa 55][1=-σ 强度够。 第五章 滚动轴承计算 在机械设计中,对于滚动轴承,主要是正确选择其类型、尺寸(型号)和合理进行轴与轴承的组合设计。在选定滚动轴承的类型、尺寸(型号),应综合考虑轴承的固定,轴承的组合定位,间隙的调整,轴承座圈与其他零件的配合,轴 承的装拆和润滑、密封等问题,正确设计轴承部件的组合结构,以保证轴系的正常工作。而在设计轴时已初选轴承为滚子轴承,现只需计算校核。 一、安装蜗轮的轴的轴承计算 在设计轴时初选圆锥滚子轴承30312,e=0.35,Y=1.7, 径向力: F rA =2121F F v H +=3247 N F rB =2 222F F v H +=3408 N 派生力: F dB = Y rB 2F =1002 N F dA =Y rA 2F =955 N 外载轴向力:F a =468.93 N 轴向力:F aA =F dB +F a2=1424 N F aB =F dB =1002 N 当量载荷:由于 rA A F F a =0.43>e rB B F F a =0.29 而C r =170 kN ,故轴承寿命 L p =ε ???? ??A r P C 36n 0610=3 /1065.4463170000400610?? ? ???=7756.02×104 h>292000 h 因此选用该轴承没问题。 二、蜗杆轴轴承的校核 设计轴时,两端均初选轴承30307,e=0.31,Y=1.9 径向力: F rA =2121F F v H +=3327 N F rB =2 222F F v H +=3327 N 派生力: F dB = Y rB 2F =875.53 N F dA =Y rA 2F =875.53 N 轴向力:F aA =F dB +F a1=7110.5 N F aB =F dB =875.53 N 当量载荷:由于 rB B F F a =rA A F F a =0.37>e ,所以X=0.4,Y=1.9 由于为一般载荷,则f p =1.2,故当量载荷为: P A =f p (XF rA +YF aA )=17808.9 N 而C r =75.2 kN ,故轴承寿命 L p =ε ???? ??A r P C 16n 0610=3 /1069.178087520014400610?? ? ???=1405.6×103 h>292000 h 因此选用该轴承也没问题。 第六章 键的选择计算 对于键连接,首先选择键的类型,决定键和键槽的剖面尺寸,然后校核键连接的强度。在设计轴时已初选轴承为滚子轴承,现只需计算校核。 1、输入轴与电动机轴采用平键连接 根据轴径d 1=28mm ,l 1=58,可选用A 型平键,由《机械设计》表6-1得:b ×h ×L=8×7×44,即:键7×44GB/T1096-2003。 键、轴和联轴器的材料都是钢,由表6-2查的许用应力[σp ]=100~120MPa ,取其平均值110MPa 。键的工作长度:l=L-b=44-8=32mm ,键与联轴器接触高度k=0.5h=3.5mm ,则 σp = kld 3 110T 2?=15.63 MPa<[σp ] 所以此键强度符合设计要求 2、输出轴与联轴器连接采用平键连接 根据轴径d 1=50mm ,l 1=82,可选用A 型平键,得:b ×h ×L=14×9×70即:键9×70GB/T1096-2003。 键、轴和联轴器的材料都是钢,键的工作长度:l=L-b=70-14=56mm ,键与联轴器接触高度k=0.5h=4.5,则: σp = kld 3 210T 2?=96.25 MPa<[σp ] 所以此键强度符合设计要求。 3、输出轴与蜗轮连接用平键连接 根据轴径d 4=65,l 4=81,可选用A 型平键,得:b ×h ×L=18×11×60,即:键11×60GB/T1096-2003,键、轴和联轴器的材料都是钢,键的工作长度:l=L-b=60-18=42mm ,键与联轴器接触高度k=0.5h=5.5,则: σp = kld 3 210T 2?=94.45 MPa<[σp ] 所以此键强度符合设计要求。 第七章 联轴器 常用的联轴器已经标准化或规范化,在机械设计中,主要是根据使用条件及所传递扭矩大小来选择其类型和尺寸。 在轴的设计当中,已经选择了联轴器,输出轴选用HL4型弹性联轴器,d=50mm ,l=80mm ;输入轴上的联轴器选用YL5型凸缘联轴器,d=28mm ,l=62mm 。 第八章 润滑及密封说明 因为是下置式蜗杆减速器,且其传动的圆周速度12/v m s <,故蜗杆采用浸油润滑,取浸油深度h=12mm ;润滑油使用50号机械润滑油。轴承采用润滑脂润滑,因为轴承转速v<1500r /min ,所以选择润滑脂的填入量为轴承空隙体积的1/2。 在试运转过程中,所有联接面及轴伸密封处都不允许漏油。剖分面允许涂以密封胶或水玻璃,不允许使用任何碘片。轴伸处密封应涂上润滑脂。 第九章 拆装和调整的说明 在安装调整滚动轴承时,必须保证一定的轴向游隙,因为游隙大小将影响轴承的正常工作。在安装齿轮或蜗杆蜗轮后,必须保证需要的侧隙及齿面接触斑点,侧隙和接触斑点是由传动精度确定的,可查手册。当传动侧隙及接触斑点不符合精度要求时,可以对齿面进行刮研、跑合或调整传动件的啮合位置。也可调整蜗轮轴垫片,使蜗杆轴心线通过蜗轮中间平面。 第十章减速箱体的附件说明 箱体是减速器的重要组成部件,用以支持和固定轴系零件,保证转动件的润滑,实现与外界的密封。 机座和箱体等零件工作能力的主要指标是刚度,箱体的一些结构尺寸,如壁厚、凸缘宽度、肋板厚度等,对机座和箱体的工作能力、材料消耗、质量和成本,均有重大影响。但是由于其形状的不规则和应力分布的复杂性,未能进行强度和刚度的分析计算,但是可以根据经验公式大概计算出尺寸,加上一个安全系数也可以保证箱体的刚度和强度。箱体的大小是根据内部传动件的尺寸大小及考虑散热、润滑等因素后确定的。 目录 第一章总论......................................................... - 2 - 一、机械设计课程设计的容......................................... - 2 - 二、设计任务..................................................... - 2 - 三、设计要求..................................................... - 3 - 第二章机械传动装置总体设计......................................... - 3 - 一、电动机的选择................................................. - 4 - 二、传动比及其分配............................................... - 4 - 三、校核转速..................................................... - 5 - 四、传动装置各参数的计算......................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算............................. - 5 - 一、蜗轮蜗杆材料及类型选择....................................... - 6 - 二、设计计算..................................................... - 6 - 第四章轴的结构设计及计算.......................................... - 10 - 一、安装蜗轮的轴设计计算........................................ - 10 - 二、蜗杆轴设计计算.............................................. - 15 - 第五章滚动轴承计算................................................ - 17 - 一、安装蜗轮的轴的轴承计算...................................... - 18 - 二、蜗杆轴轴承的校核............................................ - 18 - 第六章键的选择计算................................................ - 19 - 第七章联轴器...................................................... - 20 - 第八章润滑及密封说明.............................................. - 20 - 第九章拆装和调整的说明............................................ - 20 - 第十章减速箱体的附件说明.......................................... - 20 - 课程设计小结........................................................ - 21 - 参考文献............................................................ - 22 - 机械设计课程设计 计算说明书 设计题目链式运输机传动装置 专业班级 设计者 指导教师 目录 一设计任务书 (3) 二传动方案的拟定 (4) 三电动机的选择及传动装置的运动和动力参数计算 (6) 四传动零件的设计计算 (11) 1. 蜗杆及蜗轮的设计计算 (11) 2. 开式齿轮的设计计算 (15) 五蜗轮轴的设计计算及校核 (20) 六轴承及键的设计计算及校核 (28) 七箱体的设计计算 (33) 八减速器结构与附件及润滑和密封的概要说明 (35) 九设计小结 (38) 十参考文献 (39) 一.设计任务书 (1)设计题目:链式运输机传动装置 设计链式运输机的动装置,如图所示。工作条件为:链式输送机在常温下工作,负荷基本平稳,输送链工作速度V的允许误差为±5%;两班连续工作制(每班工作8h),要求减速器设计寿命为5年,每年280个工作日。 (2)原始数据 二.传动方案的拟定 运输机牵引力 F(KN) 鼓轮圆周速度(允许误差±%5) V(m/s) 鼓轮直径D (mm) 0.95 0.31 350 (1)传动简图 (2)传动方案分析 机器一般是由原动机、传动装置和工作机三部分组成。 传动装置在原动机与工作机之间传递运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。本设计中原动机为电动机,工作机为链轮输送机。本传动方案采用了三级传动,第一级传动为单级蜗轮蜗杆减速器,第二级传动为开式齿轮传动,第三极为链轮传动。蜗轮蜗杆传动可以实现较大的传动比,结构尺寸紧凑,传动平稳,但效率较低,应布置在高速级;开式齿轮传动的工作环境较差,润滑条件不好,磨损较严重,应布置在低速级;链传动的运动不均匀,有冲击,不适于高速传动,故布置在传动的低速级。减速器的箱体采用水平剖分式结构,用HT100灰铸铁铸造而成。 该工作机采用的是原动机为Y系列三相笼型异步电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便,另外其传动功率大,传动转矩也比较大,噪声小,在室使用比较环保。由于三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。 目录 一、课程设计任务书 (2) 二、传动方案 (3) 三、选择电动机 (3) 四、计算传动装置的总传动比及其分配各级传动比 (5) 五、传动装置的运动和动力参数 (5) 六、确定蜗杆的尺寸 (6) 七、减速器轴的设计计算 (9) 八、键联接的选择与验算 (17) 九、密封和润滑 (18) 十、铸铁减速器箱主要结构尺寸 (18) 十一、减速器附件的设计 (20) 十二、小结 (23) 十三、参考文献 (23) 一、课程设计任务书 2007—2008学年第 1 学期 机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计 设计题目:蜗轮蜗杆传动减速器的设计 完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周 指导教师(签字):年月日 系(教研室)主任(签字):年月日 二、传动方案 我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下: 三、选择电动机 1、电动机的类型和结构形式 按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v, Y型。 2、电动机容量 工作机所需功率 w p KW Fv p w w 30 .1 96 .0 1000 5.2 500 1000 = ? ? = = η 根据带式运输机工作机的类型,可取工作机效率96 .0 = w η。 电动机输出功率 d p η w d p p= 传动装置的总效率 4 3 3 2 2 1 η η η η η? ? ? = 式中, 2 1 η η、…为从电动机至卷筒之间的各传动机构和轴承的效率。由表10-2 KW P w 3.1 = 蜗轮蜗杆传动 蜗杆传动是用来传递空间交错轴之间的运动和动力的。最常用的是轴交角∑=90°的减速传动。蜗杆传动能得到很大的单级传动比,在传递动力时,传动比一般为5~80,常用15~50;在分度机构中传动比可达300,若只传递运动,传动比可达1000。蜗轮蜗杆传动工作平稳无噪音。蜗杆反行程能自锁。 重点学习内容 本章中阿基米德蜗杆传动的失效形式、设计参数、受力分析、材料选择、强度计算、传动效率等为重点学习内容。对热平衡计算、润滑方法、蜗杆蜗轮结构等也应 一、蜗杆传动的类型 与上述各类蜗杆配对的蜗轮齿廓,完全随蜗杆的齿廓而异。蜗轮一般是在滚齿机上用滚刀或飞刀加工的。为了保证蜗杆和蜗轮能正确啮合,切削蜗轮的滚刀齿廓,应与蜗杆的齿廓一致;深切时的中心距,也应与蜗杆传动的中心距相同。 圆柱蜗杆传动 1、通圆柱蜗杆传动 (1)阿基米德蜗杆 这种蜗杆,在垂直于蜗杆轴线的平面(即端面)上,齿廓为阿基米德螺旋线,在包含轴线的平面上的齿廓(即轴向齿廓)为直线,其齿形角α0=20°。它可在车床上用直线刀刃的单刀(当导程角γ≤3°时)或双刀(当γ>3°时)车削加工。安装刀具时,切削刃的顶面必须通过蜗杆的轴线。这种蜗杆磨削困难,当导程角较大时加工不便。 (2)渐开线蜗杆 渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。加工时,车刀刀刃平面与基圆相切。可以磨削,易保证加工精度。一般用于蜗杆头数较多,转速较高和较精密的传动。 (3)法向直廓蜗杆 这种蜗杆的端面齿廓为延伸渐开线,法面(N-N)齿廓为直线。ZN蜗杆也是用直线刀刃的单刀或双刀在车床上车削加工。车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。 (4)锥面包络蜗杆 这是一种非线性螺旋曲面蜗杆。它不能在车床上加工,只能在铣床上铣制并在磨床上磨削。加工时,盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,除工件作螺旋运动外,刀具同时绕其自身的轴线作回转运动。这时,铣刀(或砂轮)回转曲面的包络面即为蜗杆的螺旋齿面,在I-I及N-N截面上的齿廓均为曲线。这种蜗杆便于磨削,蜗杆的精度较高,应用日渐广泛。 】 目录 第一章总论......................................................... - 2 - 一、机械设计课程设计的内容....................................... - 2 - 二、设计任务..................................................... - 2 - · 三、设计要求..................................................... - 3 - 第二章机械传动装置总体设计......................................... - 3 - 一、电动机的选择................................................. - 4 - 二、传动比及其分配............................................... - 4 - 三、校核转速..................................................... - 5 - 四、传动装置各参数的计算......................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算............................. - 5 - 一、蜗轮蜗杆材料及类型选择....................................... - 6 - & 二、设计计算..................................................... - 6 - 第四章轴的结构设计及计算.......................................... - 10 - 一、安装蜗轮的轴设计计算........................................ - 10 - 二、蜗杆轴设计计算.............................................. - 15 - 第五章滚动轴承计算................................................ - 17 - 一、安装蜗轮的轴的轴承计算...................................... - 18 - 二、蜗杆轴轴承的校核............................................ - 18 - 第六章键的选择计算................................................ - 19 -. 第七章联轴器...................................................... - 20 -第八章润滑及密封说明.............................................. - 20 -第九章拆装和调整的说明............................................ - 20 -第十章减速箱体的附件说明.......................................... - 20 -课程设计小结........................................................ - 21 -参考文献............................................................ - 22 - , 圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A 图1 图2 (2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。即 q= 蜗杆分度圆直径 模数 = d1 m d1=mq 有关标准模数m与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3)蜗杆导程角r 当蜗杆的q和z1选定后,在蜗杆圆柱上的导程角即被确定。为导程角、导程和分度圆直径的关系。 tan r= 导程 分度圆周长 = 蜗杆头数x轴向齿距 分度圆周长 = z1px d1π = z1πm πm q = z1 q 相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。 (4)中心距a 蜗轮与蜗杆两轴中心距a与模数m、蜗杆直径系数q以及蜗轮齿数z2间的关系式如下: a=d1+d2 2 = m q (q+z2) 蜗杆各部尺寸如表B 蜗轮各部尺寸如表C 2、蜗轮蜗杆的画法 (1) 蜗杆的规定画法参照图1图2 (2)蜗轮的规定画法参照图1图2 (3)蜗轮蜗杆啮合画法参照图1图 2. 摘要 本设计说明主要参考沈阳纺织机械厂GD76X1型织机传动原理设计。该型纺织机主要有以下传动机构:主轴与打维机构、开口机构、绞边机构、送经机构、卷取机构。本设计主要对GD76X1型纺织机的送经机构进行设计。送经机构的传动部件主要有V带、直齿圆柱齿轮,变速箱、直齿锥齿轮,蜗轮蜗杆减速器。本说明书主要对直齿圆柱齿轮设计和校核,直齿锥齿轮设计和校核,蜗轮蜗杆进行设计和校核说明,还对减速器的轴进行设计和校核,V带的选型进行了设计说明。 关键字:直齿圆柱齿轮;锥齿轮;蜗轮蜗杆;V带;减速箱 ABSTRACT This design uses the principle design of Shenyang Textile Machinery Factory GD76X1 loom transmission as primary reference. This type of textile machines has mainly the following transmission mechanism: spindle with hit-dimensional bodies, opening agencies, the selvage institutions, off mechanism, winding mechanism. This design is mainly of GD76X1 textile machine off mechanism, which has the parts of V-belts, spur gear, gearbox, straight bevel gears, worm reducer. This manual mainly concludes not only the spur gear design and check, straight bevel gear design and verification, worm design and check instructions, but also the reducer shaft design and check the selection of V with the design specification. Key words:spur gear;straight bevel gears;Worm gear and worm;V-belts;reducer 蜗轮蜗杆的设计计算 1、根据GB/10085-1988推荐采用渐开线蜗杆(ZI )。 2、根据传动功率不大,速度中等,蜗杆45钢,因为希望效率高些,耐磨性好,故蜗杆螺旋 齿面要求淬火,硬度45-55HRC ,蜗轮用铸锡磷青铜ZCuSn10P1金属铸造,为节约贵重金的有色金属。仅齿圈用青铜制造,而轮芯用灰铸铁HT100铸造。 3、按持卖你接触疲劳强度进行设计 a ≥32H 2])] [(σP E z z KT (1)作用在蜗轮上的转矩2T (2) 按1Z =2 ,η= 2T =?610?2p 2n =?610??mm ?N 确定载荷系数K , 取A K = βK =1 v K = 所以得K= A K ? βK ?v K =?? (3)确定弹性影响系数E Z =16021MPa (铸锡青铜蜗轮与钢蜗杆相配) (4)确定接触系数p Z 假设a d 1= 从表11-18查得p Z = (5)确定接触应力[H σ] 根据材料ZCuSn10P1,蜗杆螺旋齿面硬度>45HRC ,从表11-7查得蜗轮许用应力 '][H σ=268MPa N=60j 2n h L =???20=?8 10 寿命系数HN K =8871074.110?=067则 [H σ] =HN K ?'][H σ=?= (6)计算中心距 a ≥32])56 .1799.2160(8625821.1??? = 取a=100.因为i-15 故从表11-15中取模数m=5 1d =50mm 这时 a d 1=100 50= 从图11-18,可查的接触系数'Z ρ=<,所以计算结果可用。 4、蜗杆蜗轮的主要参数 (1)蜗杆:轴向齿距Pa=得直径系数q=10 齿顶园直径a1d =60,齿根圆f1d =38,分度圆导角r=11 18 36 ,蜗杆轴向齿厚Sa=5π/2= (2)蜗轮 齿数2Z =31 变位系数2x = 验算传动比i=2Z /1Z =31/2= 误差为15 155.15-=%,在允许范围内,所以可行。 蜗轮分度圆直径2d =m ?2Z =5?31=155mm 蜗轮喉圆直径a2d =2d +2a2h =155+2?5=165mm 蜗轮齿根圆直径f2d =2d +2f2h =??=143mm 蜗轮喉母圆半径g2r =a-a2d 21=100-1552 1?= 5、校核齿根弯曲疲劳强度 F σ=m d d KT 53.12122Fa Y βY ≤][F σ 当量齿数v2Z = 31.11cos 2 Z =31/ = 根据2x = v2Z =从图11-19查得齿形系数2Fa Y = βY =1-r/140=140= F σ=][F σFN K ,2从11-8查得ZCuSn10P1制造蜗轮时许用弯曲应力][F σ=56MPa 寿命系数 FN K =98 61074.110?= F σ=5 501558625821.153.1??????,弯曲强度满足要求。 6、验算效率 目 录 1 电动机的选择和传动装置的运动、动力计算.......................................3 1.1选择电动机 ...........................................................................3 1.1.1选择电动机的类 .........................................................3 1.1.2选择电动机的容量 .........................................................3 1.1.3确定电动机转速 ............................................................3 1.2计算传动装置的传动比i .........................................................4 1.3计算传动装置各轴的运动和动力参数 (4) 1.3.1各轴的转速 ..................................................................4 1.3.2各轴的输入功率 ............................................................4 1.3.3各轴的输入转矩 ............................................................5 2 传动件设计 .................................................................................5 2.1选择材料、热处理方式 ............................................................5 2.2选择蜗杆头数1z 和涡轮齿数2z ...................................................6 2.3按齿面接触疲劳强度确定模数m 和蜗杆分度圆直径1d .....................6 2.4计算传动中心距a .....................................................................6 2.5验算涡轮圆周速度2v 、相对滑移速度s v 及传动效率 .....................6 2.6计算蜗杆与蜗轮的主要尺寸 ......................................................7 2.7热平衡计算 ...........................................................................8 2.8选取精度等级和侧隙种类 .........................................................9 2.9蜗杆和蜗轮的结构设计,绘制蜗杆和蜗轮的零件工作图 ..................9 3 确定减速器机体的结构方案并计算结构尺寸....................................9 4 蜗杆轴、轴承及键连接的校核计算 ...................................................11 4.1设计带式运输机中蜗杆轴轴系部件.............................................11 4.1.1选择轴的材料...............................................................12 4.1.2初算轴径m in 1d ,确定轴径1d .............................................12 4.1.3结构设计.....................................................................12 4.1.4轴的受力分析 (14) 第14章 蜗杆传动 【思考题】 14-1 蜗杆传动的特点及应用场合是什么? 14-2 为什么蜗轮的端面模数是标准值?蜗杆传动的正确啮合条件是什么? 14-3 蜗杆直径系数的含义是什么?为什么要引入蜗杆直径系数? 14-4 蜗杆传动的传动比计算公式是什么?它是否等于蜗杆和蜗轮的节圆直径之比? 14-5 如何进行蜗杆传动的受力分析?各力方向如何确定?与齿轮传动的受力有何不同? 14-6 蜗杆传动的主要失效形式是什么?相应的设计准则是什么? 14-7 在蜗杆传动的强度计算中,为什么只考虑蜗轮的强度?蜗杆的强度任何考虑?蜗杆的刚度在什么情况下才需要计算? 14-8 蜗杆传动的效率受哪些因素影响?为什么具有自锁特性的蜗杆传动,其啮合效率通常只有40%左右? 14-9 为什么蜗杆传动要进行热平衡的计算?采用什么原理进行计算?当热平衡不满足要求时,可以采取什么措施? A 级能力训练题 1. 与齿轮传动相比较,不能作为蜗杆传动的优点的是______。 (1)传动平稳,噪音小 (2)传动比可以很大 (3)在一定条件下能自锁 (4)传动效率高 2. 蜗杆与蜗轮正确啮合条件中,应除去______。 (1)21t a m m = (2)21t a αα= (3)21ββ= (4)螺旋方向相同 3. 蜗杆传动的主要失效形式是______。 (1)蜗杆断裂 (2)蜗轮轮齿折断 (3)蜗轮齿面产生胶合、疲劳点蚀及磨损 4. 蜗杆传动的失效形式与______因素关系不大。 (1)蜗杆传动副的材料 (2)蜗杆传动载荷性质 (3)蜗杆传动的滑动速度 (4)蜗杆传动的散热条件 5. 在润滑良好的情况下,减摩性最好的蜗轮材料是______。 (1)铸铁 (2)黄铜 (3)锡青铜 (4)无锡青铜 蜗杆传动 一 选择题 (1) 对于传递动力的蜗杆传动,为了提高传动效率,在一定限速可采用 B 。 A. 较大的蜗杆直径系数 B. 较大的蜗杆分度圆导程角 C. 较小的模数 D. 较少的蜗杆头数 (2) 蜗杆传动中,是以蜗杆的 B 参数、蜗轮的 A 参数为标准值。 A. 端面 B. 轴向 C. 法向 (3) 蜗杆传动的正确啮合条件中,应除去 C 。 A. t21m m =a B. t21αα=a C. 21ββ= D. 21βγ=,螺旋相同 (4) 设计蜗杆传动时,通常选择蜗杆材料为 A ,蜗轮材料为 C ,以减小摩擦力。 A. 钢 B. 铸铁 C. 青铜 D. 非金属材料 (5) 闭式蜗杆传动失效的主要形式是 B 。 A. 点蚀 B. 胶合 C. 轮齿折断 D. 磨损 (6) 下列蜗杆副材料组合中,有 B 是错误或不恰当的。 序号 蜗杆 蜗轮 1 2 3 4 5 40Cr 表面淬火 18CrMnTi 渗碳淬火 45钢淬火 45钢调质 zCuSn5Pb5Zn5 ZCuA110Fe3 ZCuSn10Pb1 ZG340—640 HT250 HT150 A. 一组 B. 二组 C. 三组 D. 四组 E. 五组 (7) 在标准蜗轮传动中,蜗杆头数一定,加大蜗杆特性系数q 将使传动效率 B 。 A. 增加 B. 减小 C. 不变 D. 增加或减小 (8) 在蜗杆传动中,对于滑动速度s m v s /4≥的重要传动,应该采用 D 作为蜗轮齿圈的材料。 A. HT200 B. 18CrMnTi 渗碳淬火 C. 45钢调质 D. ZCuSnl0Pb1 (9) 在蜗杆传动中,轮齿承载能力计算,主要是针对 D 来进行的。 A. 蜗杆齿面接触强度和蜗轮齿根弯曲强度 B. 蜗轮齿面接触强度和蜗杆齿根弯曲强度 蜗轮蜗杆设计 摘要 蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。在机床制造业中,普通圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升 设备及无轨电车等都采用蜗杆传动。其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。 关键词:蜗轮蜗杆 目录 第一章蜗杆传动的类型和特点 (1) 1.1 蜗杆传动的类型 (1) 1.2 蜗杆传动的特点 (2) 第二章蜗轮传动的基本参数和几何尺寸计算 (3) 2.1 蜗杆传动的基本参数 (3) 2.2 蜗杆传动的几何尺寸计算 (6) 第三章蜗轮传动的失效形式、设计准则、材料和结构 (7) 3.1 蜗杆传动的失效形式和设计准则 (7) 3.2 蜗杆、蜗轮的材料和结构 (8) 第四章蜗轮传动的强度计算 (10) 4.1蜗杆传动的受力分析 (10) 4.2 蜗轮齿面接触疲劳强度计算 (11) 4.3 蜗轮轮齿的齿根弯曲疲劳强度计算 (12) 第五章蜗轮传动的效率、润滑和热平衡计算 (13) 5.1蜗杆传动的效率 (13) 5.2 蜗杆传动的润滑 (13) 5.3 蜗杆传动的热平衡计算 (15) 结论 (17) 致谢 (18) 参考文献 (19) 第28章 蜗杆传动 28-7 图28-17所示为斜齿轮-蜗杆减速器,小齿轮由电机驱动,转向如图。已知:蜗轮右旋;电机功率P=4.5kW ,转速n=1450r/min ;齿轮传动的传动比2.21=i ;蜗杆传动效率86.0=η,传动比182=i ,蜗杆头数23=z ,模数mm m 10=,分度圆直径mm d 803=,压力角 20=α,齿轮传动效率损失不计。试完成以下工作: (1)使中间轴上所受轴向力部分抵消,确定各轮的转向和回转方向。 (2)求蜗杆在啮合点的各分力的大小,在图上画出力的方向。 解:(1)各轮的转向和回转方向如图28-17所示。 (2)蜗杆在啮合点处各分力的方向如图28-17所示,大小如下: 圆周力N N d T F t 00.163080 20.6520002000333=?== 其中 m N m N n P T ?=???=?=02.6509 .6595.41055.91055.93333 min /09.659min /2 .2145013r r i n n === 径向力N N d T F F t r 96.204020tan 360 35.10092000tan 2000tan 4443=??=== αα 其中 min /62.38min /18 09.695234r r i n n === mm mm z mi mz d 360218103244=??=== m N m N i T T ?=???==35.100986.01820.65234η 轴向力N N d T F a 50.5607360 35.100920002000443=?== 28-8 图28-18所示为一斜齿轮-双头蜗杆传动的手摇起重装置。已知:手把半径R=100mm ,卷筒直径D=220mm ,齿轮传动的传动比21=i ,蜗杆的模数mm m 5=,直径特性系数10=q ,蜗杆传动的传动比482=i ,啮合表面的摩擦角14.0=e ρ,作用在手柄上的力N F 200=,如果强度足够,试分析:若手柄按图方向转动,重物匀速上升时,能提升的重物为多重?在升举后松开手时,重物能否自行下降?齿轮传动效率和轴承效率损失不计。 解:手把传递的转矩为: m N m N FR T ?=??==201.02000 蜗杆传递的转矩为: m N m N i T T ?=??==4022001 由2.010 2tan 1===q z γ可得蜗杆的导程角为 7 蜗杆传动 应用和类型 传动的特点和应用 组成:蜗杆、蜗轮(一般蜗杆为主动件,蜗轮为从动件) 作用:传递空间交错的两轴之间的运动和动力。通常Σ=90° 应用:用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。最大传递功率为750Kw,通常用在50Kw以下。 1)、传动比大。单级时i=5~80,一般为i=15~50,分度传动时i可达到1000,结构紧凑。 2)、传动平稳、噪声小。 3)、自锁性,当蜗杆导程角小于齿轮间的当量摩擦角时,可实现自锁。 4)、蜗杆传动效率较低,其齿面间相对滑动速度大,齿面磨损严重。 5)、蜗轮的造价较高。为降低摩擦,减小磨损,提高齿面抗胶合能力,蜗轮常用贵重的铜合金制造。 7.1.2 蜗杆传动的类型 照蜗杆的形状不同分为:圆柱蜗杆传动(a)、环面蜗杆传动(b)、锥面蜗杆传动(c)。 (a)圆柱蜗杆传动 (c)锥面蜗杆传动 图7-1 蜗杆传动的类型 、圆柱蜗杆传动 右旋之分。螺杆的常用齿数(头数)z1=1~4,头数越多,传动效率越高。蜗杆加工由于安装位置不同,产生的螺旋面在相对剖面内的齿廓曲线形状不同。)、阿基米德蜗杆(ZA蜗杆) 米德蜗杆是齿面为阿基米德螺旋面的圆柱蜗杆。通常是在车床上用刃角α0=20°的车刀车制而成,切削刃平面通过蜗杆曲线,端面齿廓为阿基米德螺旋线 、缺点:蜗杆车制简单,精度和表面质量不高,传动精度和传动效率低。头数不宜过多。 用:头数较少,载荷较小,低速或不太重要的场合。 图7-2 阿基米德蜗杆 2)、法向直廓蜗杆(ZN蜗杆) 杆加工时,常将车刀的切削刃置于齿槽中线(或 法向剖面内,端面齿廓为延伸渐开线。 点:常用端铣刀或小直径盘铣刀切制,加工简便,利于加工多头蜗杆,可以用砂轮磨齿,加工精度和表面质量较高。:用于机场的多头精密蜗杆传动。 )、渐开线蜗杆(ZI蜗杆) 杆是齿面为渐开线螺旋面的圆柱蜗杆。用车刀加工时,刀具切削刃平面与基圆相切,端面齿廓为渐开线。 缺点:可以用单面砂轮磨齿,制造精度、表面质量、传动精度及传动效率较高。 用:用于成批生产和大功率、高速、精密传动,故最常用。 、环面蜗杆传动特点: (1)、齿轮表面有较好的油膜形成条件,抗胶合的承载能力和效率都较高; (2)、同时接触的齿数较多,承载能力为圆柱蜗杆传动的1.5~4倍; (3)、制造和安装较复杂,对精度要求高; (4)、需要考虑冷却的方式。 、锥面蜗杆传动 数多,重合度大,传动平稳,承载能力强; (2)、蜗轮用淬火钢制造,节约有色金属。 传动装置简图 1—电动机2、4—联轴器3—一级蜗轮蜗杆减速器 5—传动滚筒6—输送带 一、选择电机 1. 选择电机类型 按工作要求和工作条件选择YB 系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V 。 2. 选择电机的容量 工作机的有效功率为 19000.75 1.425kW 10001000 W Fv P ?= == 从电动机到工作机输送带间的总效率为 23 1234=ηηηηη∑ 式中: 1η---联轴器的传动效率; 2η---轴承的传动效率; 3η---蜗轮的传动效率; 4η---卷筒的传动效率。 由表9.1可知,10.99η=,20.98η=,30.75η=,40.95η=则 =0.671η∑ 所以电动机所需的工作功率为 d 1.425 2.1kW 0.671 W P P η∑ = = = 3. 确定电动机的转速 工作机卷筒的转速为 W 6010006010000.75 53.1r/min 270 v n d ππ???= =≈? 由于蜗杆的头数越大,效率越低,当选择蜗杆的头数Z 1=1时,对应电动机所算出的传动比不在推荐范围内。故选则蜗杆的头数Z 1=2。 所以电动机转速可选的范围为 ' W (14~27)60840~1620)r/min d n i n ∑==?=( 符合这一范围的同步转速为1000r/min 和1500r/min 。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000r/min 的电动机。 根据电动机的类型、容量和转速,由机械设计手册选定电动机的型号为Y112M-6,其主要性能如表1.1所示,电动机的主要外形尺寸和安装尺寸如表1.2所示。 表1.1 Y112M-6型电动机的主要性能 表1.2 电动机的主要外形和安装尺寸(单位mm ) 二、 计算传动装置的传动比 1. 总传动比 W 940 17.753.1 m n i i n ∑== == 三、 计算传动装置各轴的运动和动力参数 1. 各轴的转速 Ⅰ轴 m n n 940r /min I == Ⅱ轴 m n n 53.7r /min II == 卷筒轴 m n n 53.7r /min ==卷 2. 各轴的输入功率 Ⅰ轴 习题及参考答案 一、选择题 1 及齿轮传动相比较,不能作为蜗杆传动的优点。 A. 传动平稳,噪声小 B. 传动效率高 C. 可产生自锁 D. 传动比大 2 阿基米德圆柱蜗杆及蜗轮传动的模数,应符合标准值。 A. 法面 B. 端面 C. 中间平面 3 蜗杆直径系数q=。 A. q=d l/m B. q=d l m C. q=a/d l D. q=a/m 4 在蜗杆传动中,当其他条件相同时,增加蜗杆直径系数q,将使传动效率。 A. 提高 B. 减小 C. 不变 D. 增大也可能减小 z,则传动效率。 5 在蜗杆传动中,当其他条件相同时,增加蜗杆头数 1 A. 提高 B. 降低 C. 不变 D. 提高,也可能降低 z,则滑动速度。 6 在蜗杆传动中,当其他条件相同时,增加蜗杆头数 1 A. 增大 B. 减小 C. 不变 D. 增大也可能减小 z,则。 7 在蜗杆传动中,当其他条件相同时,减少蜗杆头数 1 A. 有利于蜗杆加工 B. 有利于提高蜗杆刚度 C. 有利于实现自锁 D. 有利于提高传动效率 8 起吊重物用的手动蜗杆传动,宜采用的蜗杆。 A. 单头、小导程角 B. 单头、大导程角 C. 多头、小导程角 D. 多头、大导程角 9 蜗杆直径d1的标准化,是为了。 A. 有利于测量 B. 有利于蜗杆加工 C. 有利于实现自锁 D. 有利于蜗轮滚刀的标准化 10 蜗杆常用材料是。 A. 40Cr B. GCrl5 C. ZCuSnl0P1 D. L Y12 11 蜗轮常用材料是。 A. 40Cr B.GCrl5 C. ZCuSnl0P1 D. L Yl2 12 采用变位蜗杆传动时。 A. 仅对蜗杆进行变位 B. 仅对蜗轮进行变位 目录 一、选择电机 (2) 二、计算传动装置的传动比 (3) 三、计算传动装置各轴的运动参数与动力参数 (3) 四、传动零件的设计计算 (4) 五、热平衡计算 (7) 六、机体的结构尺寸 (7) 七、蜗轮与蜗轮轴的设计计算 (8) 八、蜗杆轴的设计 (15) 九、减速器的润滑及密封条件的选择 (16) 十、减速器的附件设计 (17) 一、选择电机 1、选择电机类型 按工作要求和工作条件选择YB 系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V 。 2.选择电机的容量 工作机的有效功率为: 365.11000 65 .021001000=?== Fv P W 从电动机到工作机输送带间的总效率为; 4321ηηηηη=∑ 式中: 1η---联轴器的传动效率; 2η---轴承的传动效率; 3η---蜗轮的传动效率; 4η---卷筒的传动效率。 由表9.1可知,10.99η=,98.02=η,30.75η=,96.04=η,则692.0=∑η,所以 电动机所需的工作功率为 Kw P P w d 974.1692 .0365 .1== = ∑ η 2、确定电动机的转速 工作机卷筒的转速为 min /50250 14.365 .0100060100060r d v n w ≈???=?= π 由于蜗轮的齿数为28—80,故选则蜗杆的头数Z 1=2。 所以电动机转速可选的范围为 2000~50050)40~10(=?=?=∑w d n i n min /r 符合这一范围的同步转速为500r/min ,1000r/min 和1500r/min 。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000r/min 目录 1.电动机的选择 (1) 2.蜗轮、蜗杆的设计计算 (2) 3.传动装置的运动、动力参数计算 (5) 4.轴的校核计算 (6) 5.啮合件及轴承的润滑方法、润滑剂牌号及装油量 (13) 6.密封方式的选择 (13) 7.箱体机构设计 (13) 8.附件及其说明 (14) 9.参考文献 (16) 一、电动机的选择 工作机的有效功率为 kW Fv P W 1000 = 式中 F ——输送带的有效拉力,N ; v ——输送带的线速度,m/s ; W P ——工作机的有效功率,kW 。 故 kW kW kW Fv P W 295.11000 7 .018501000 =?= = 从电动机到工作机输送带间的总效率为 542321ηηηηηη????=∑ 式中1η——电动机与蜗杆之间的联轴器的传动效率,暂选0.99; 2η——蜗轮轴与卷筒轴之间的联轴器的传动效率,暂选0.99; 3η——滚动轴承的传动效率,暂选0.98; 4η——双头蜗杆的传动效率,查表取0.79; 5η——卷筒的传动效率,查表取0.96。 故 71.096.079.098.099.099.02542321=????=????=∑ηηηηηη 电动机所需的工作功率为 kW P P W d 823.171 .0295 .1=== ∑η 工作机主动轴转速为 d v n W π100060?= 式中d ——卷筒直径,mm 。 故 min /4.51260 7 .0100060100060r d v n W =???= ?= ππ 总的传动比即是蜗轮蜗杆的传动比,查表知i=10~80,所以电动机转速的可机械设计课程设计蜗轮蜗杆传动

机械设计课程设计(蜗杆)

(有全套图纸)蜗轮蜗杆传动减速器设计

蜗轮蜗杆设计

机械设计课程设计蜗轮蜗杆传动..

蜗轮蜗杆设计参数选择

纺织机传动系统基于涡轮蜗杆传动

蜗轮蜗杆的设计计算

机械设计课设设计涡轮蜗杆传动设计

机械设计专升本练习题(含答案)——蜗杆传动

机械设计_蜗杆传动习题

蜗轮蜗杆设计汇总

28_北航机械设计答案—蜗杆传动

蜗轮蜗杆传动设计

哈工大机械设计课程设计蜗杆减速器设计说明书(含图)

机械设计-蜗杆习题与参考答案

哈工大机械设计课程设计蜗杆减速器设计说明书

电动机机械设计课程设计