通俗解读《公差原则》

上汽商用车技术中心朱光辉

开场白

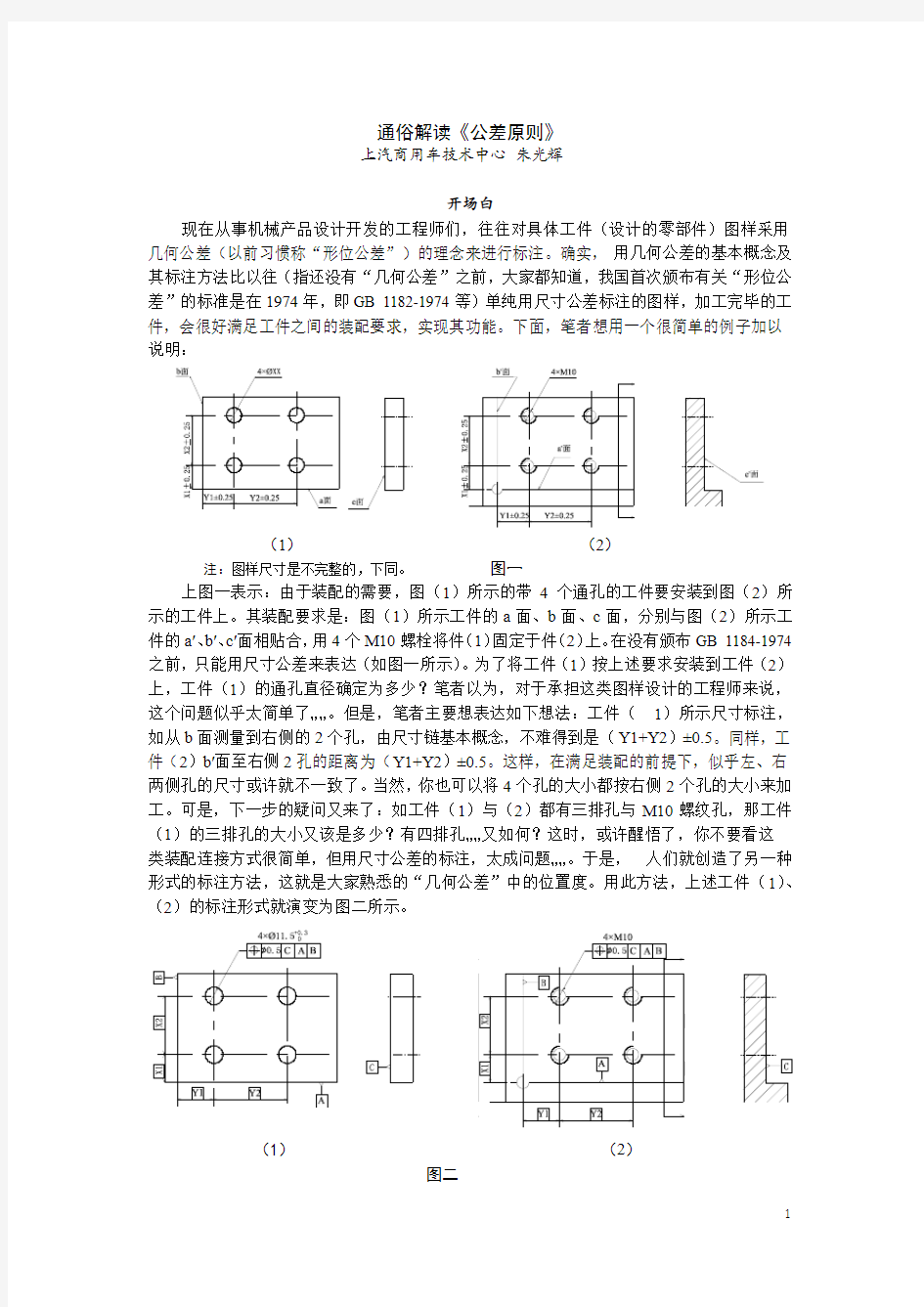

现在从事机械产品设计开发的工程师们,往往对具体工件(设计的零部件)图样采用几何公差(以前习惯称“形位公差”)的理念来进行标注。确实,用几何公差的基本概念及其标注方法比以往(指还没有“几何公差”之前,大家都知道,我国首次颁布有关“形位公差”的标准是在1974年,即GB 1182-1974等)单纯用尺寸公差标注的图样,加工完毕的工件,会很好满足工件之间的装配要求,实现其功能。下面,笔者想用一个很简单的例子加以说明:

(1)(2)

注:图样尺寸是不完整的,下同。图一

上图一表示:由于装配的需要,图(1)所示的带4个通孔的工件要安装到图(2)所示的工件上。其装配要求是:图(1)所示工件的a面、b面、c面,分别与图(2)所示工件的a′、b′、c′面相贴合,用4个M10螺栓将件(1)固定于件(2)上。在没有颁布GB 1184-1974之前,只能用尺寸公差来表达(如图一所示)。为了将工件(1)按上述要求安装到工件(2)上,工件(1)的通孔直径确定为多少?笔者以为,对于承担这类图样设计的工程师来说,这个问题似乎太简单了……。但是,笔者主要想表达如下想法:工件(1)所示尺寸标注,如从b面测量到右侧的2个孔,由尺寸链基本概念,不难得到是(Y1+Y2)±0.5。同样,工件(2)b′面至右侧2孔的距离为(Y1+Y2)±0.5。这样,在满足装配的前提下,似乎左、右两侧孔的尺寸或许就不一致了。当然,你也可以将4个孔的大小都按右侧2个孔的大小来加工。可是,下一步的疑问又来了:如工件(1)与(2)都有三排孔与M10螺纹孔,那工件(1)的三排孔的大小又该是多少?有四排孔……又如何?这时,或许醒悟了,你不要看这类装配连接方式很简单,但用尺寸公差的标注,太成问题……。于是,人们就创造了另一种形式的标注方法,这就是大家熟悉的“几何公差”中的位置度。用此方法,上述工件(1)、(2)的标注形式就演变为图二所示。

(1)(2)

图二

图二中,工件(1)

论正确尺寸?用通俗的话来说,就是不含尺寸公差的,绝对正确的尺寸。那么,用什么方法

给出该4

孔位的加工区域,即孔加工完毕后,该孔的中心线位于以理论正确位置的轴线为中心线,直

径为φ0.5的圆柱面内。(请注意,这个圆柱面的长度限定在工件(1)的厚度H内。为此笔者以为,GB/T 1182-2008标准中说,此类位置度的公差带是圆柱面,笔者以为是不完整的。因为所谓“圆柱面”是可以无限延伸的。准确的说法是“圆柱体内”)。用此种基准加几何公差的标注形式,大家不难发现,不管工件(1)左、右方向有多少排孔,“公差”是不累积的。这给满足装配要求带来很大的方便。所谓“基准”,用句最通俗的话来说,“基准”用来“确定”工件的位置(即限制其在空间的六个自由度),便于加工……最终满足装配,符合其功能要求(即工件的“用途”)。笔者想,大家一定能够清楚,上述图二中,A面、B面、

C面称为基准要素,而4个孔标注有位置度要求),成为被测要素。大家也明白,用位置度标注的工件的检测,在试制时,往往用“三坐标”测量仪。但在批量生产时,必然用检具。如做检具,上图二的工件(1),如何设计检具?先留下一个悬念,笔

者将在后面文章中加以分析。

言归正传

上面“开场白”中用一个简单的例子引出了“几何公差”的理念。涉及几何公差的国家标准主要有:

GB/T 1182-2008 产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差

标注

GB/T 4249-2009 产品几何技术规范(GPS)公差原则

GB/T 16671-2009 产品几何技术规范(GPS)几何公差最大实体要求、最小实体要求

和可逆要求

上述GB/T 1182-2008是几何公差的基础,表达了几何公差的基本原理,同时阐述了几何公差的内涵(形状、方向、位置和跳动公差)及其公差带。最终落实到在工件的图样上如何进行标注的基本要求和方法。从此点出发,笔者以为GB/T 1182-2008标准的名称很不“标准”,将名称缩小到“……标注”,笔者怀疑,ISO 1101-2004不会是这样的。后来查了ISO 标准的原文,确定该中文标准名称中的最后两字“标注”是添加的。这一“添加”,令人遗憾。

上述GB/T 4249-2009,规定了确定尺寸(线性尺寸和角度尺寸)公差和几何公差之间相互关系的原则,适用于技术制图和有关文件中所标注的尺寸、尺寸公差和几何公差,以确定零件要素的大小、形状方向和位置特征。

上述16671-2009,是对公差原则中“最大实体要求、最小实体要求”及其可逆要求的进一步的说明,规定了三者的术语和定义、基本规定和图样表示方法。

在“几何公差”理论中,或许《公差原则》是个重点,也是个“难点”。如果搞机械产品设计开发的工程师,掌握了公差原则的基本概念使用场合,完全可以在满足该工件的装配,实现其功能的前提下,降低制造成本,起到事半功倍的作用。准确地把握公差原则,对

夹具(含焊接夹具)和检具的设计,带来很大的方便。

“公差原则”到底该怎么理解呢?在该标准的第1章“范围”里,第一句话就是“本标准规定了确定尺寸(线性尺寸和角度尺寸)公差和几何公差之间相互关系的原则。”尽管,在几何公差有关标准中,有些语言表达得很拗口,甚至令人费解,但上述的“第一句话”应该是明确的。该标准是规定了尺寸公差(包括线性尺寸和角度尺寸)与几何公差之间有什么样的相互关系。笔者以为,用通俗的话来讲,这二者有什么关系,可以分为两大类:第一大类是“没有关系”,第二大类是“有关系”。不好意思,所谓“没关系”,当然是说尺寸公差与几何公差之间没有关系!不是吗?!“没关系”在公差原则中表达为“独立原则”,而笔者所说的第二大类“有关系”,在“公差原则”中表达为“相关要求”。

先来解读“没关系”——独立原则。这似乎很清楚,在图样标注的尺寸公差(包括线性尺寸和角度尺寸)与几何公差没有关系。举个简单例子:

(1) (2)

图三

上图三中,(1)是一工件(轴)的尺寸标注φ20-00.5及其轴中心线的直线度要求。因为

有关几何公差的标准规定,独立原则是基本原则,图样不出现其他标记符号,因此,图三(1)是用独立原则标注的。什么意思?看一下图三(2),就可以清楚看到,这根轴在加工完成后,用游标卡尺测量不同的正截面,多方位的尺寸(解读到这儿,让大家想起,涉及的有关术语:“提取圆柱面的局部尺寸,提取圆柱面的局部直径。”而旧标准中,根本没有“提取”二字,而是“测得”。笔者以为,此处不必咬文嚼字,只需理解它的实质内容,采取适当合理的测量方法就可以了)可以在φ20~φ19.5之间(即产品是合格的),直线度不大于φ0.3。这里明显看到,尺寸公差与几何公差是独立的。

工件采用独立原则标注,肯定会有。上述图三(1)让笔者想起40年前刻蜡纸时,用滚筒印刷资料的情景。那个滚筒的直线度太重要了,如果弯曲了,印出来的资料深浅差别太大,无法看清。而滚筒的直径大小根本无所谓。此类工件肯定采用独立原则。再如一块平板,从使用角度,关键是两个平面之间的平行度,而其厚度尺寸,只需在其尺寸公差标注范围内即可,此工件也用独立原则。但笔者以为,用独立原则标注的工件相对来说是比较少的。因为不论从配合角度或装配方式来实现其功能,用独立原则太不经济了。请看图四:

图四

图四实际上是图三(1)工件(轴)的加工后的实样,轴的尺寸做到了上极限尺寸(原来称“最大极限尺寸”)φ20,其轴中心线的直线度达到了最大值φ0.3.此时,这根轴可以插入φ20.3的孔中(这个孔假设它的轴中心线的直线度为0,即是理想的直径为φ20.3

的

孔)。到此处,与大家又回想起这么一个概念,即“体外作用尺寸”。笔者以为,“体外作用尺寸”这个概念,对理解包容要求与最大实体要求,带来很大便利。尽管目前因为是等同采用ISO标准,而不再用“体外作用尺寸”。笔者建议,掌握一下“体外作用尺寸”还是很有好处的。不会将有些术语搞得很难懂,如GB/T16671-2009的3.13中将最大实体实效尺寸定义为:“尺寸要素的最大实体尺寸与其导出要素的几何公差(形状、方向或位置)共同作用产生的尺寸。”你能正确理解吗?而旧标准中是这样描述的:“最大实体实效状态下的体外作用尺寸”笔者以为,这比新国标容易理解。

笔者认为,大家一定可以想到,这根轴的图样标注不采用独立原则标注而改用什么标注比较经济呢?也就是说,要插入(配合入)的那个孔的大小不变,仍然是一个直径φ20.3的“理想”孔,笔者将在后面交代!

现在来解读“有关系”——相关要求

何谓“相关要求”?GB/T 4249-2009第6章中,明确描述为“图样上给定的尺寸公差和几何公差相互有关的公差要求,含包容要求,最大实体要求(MMR)【包括附加于最大实体要求的可逆要求(RPR)】和最小实体要求(LMR)【包括附加于最小实体要求的可逆要求(RPR)】”1包容要求

标准中说:“包容要求适用于圆柱表面或两平行对应面。”用句通俗的话来说,即适用

于轴、孔类或凸肩()、开槽类(

那么,又如何去解读包容要求要求的实质含义呢?请看图五:

(1)(2)

图五

图五(1)表示一根φ20-00.5○E轴, ○E表示包容要求(请注意,如此图样标注尺寸处不带○E,它是属于独立原则,但绝对不能理解为:该轴中心线的直线度为φ0,而是由未注几何公差GB/T 1184-1996确定的直线度,但在技术要求中注明用GB/T 1184——哪一级),怎么理解呢?图五(2)表中,清楚表明:这根轴恰好加工到最大实体尺寸(请注意,所谓最大实体是含材料最多,很清楚,轴类工件加工到上极限尺寸即为最大实体尺寸,而孔加工到下极限尺寸即为最大实体尺寸)时,该轴中心线的直线度为零(即此时的轴轮廓表面是“理想”的)。当加工完后测量得到尺寸<φ20时,尺寸公差允许向轴中心线直线度补偿。从图五(2)清楚看到,当φ19.9时,允许有φ0.1直线度公差……,一根轴加工到下极限尺寸(最小实体尺寸)φ19.5时,允许的直线度公差最大可达到φ0.5.但请注意,图五(2)表中清楚看到,不管怎样,直径与直线度横向两者相加得到的值是一致的!均为φ20.这一值就是以前所讲的“体外作用尺寸”,也就是如今GB/T 4249-2009标准中的“包容要求表示提取组成要素,不得超越其最大实体边界(MMB),其局部尺寸不得超出最小实体尺寸(LMS)。”此处的“提取”就是以往所讲的“测得”。“组成要素”就是以往所讲的“轮廓要素”。“最大实体边界”定义为“最大实体状态的理想形状的极限包容面。”其实质也就是最大实体状态下的“体外作用尺寸”。至于后半句“其局部尺寸不得超出最小实体尺寸(LMS)。”这就比较容易解读了。加工得到的轴要合格,肯定其直径不得小于最小实体尺寸。请看图五(2)中,加工后的尺

寸测量,最小为φ19.5,如小于φ19.5,已经不合格了!

上例清楚看到,同一工件的尺寸公差与几何公差是有关系的。

包容要求的实质是:当工件做到最大实体状态时(即此时尺寸为最大实体尺寸,或理解为最大实体边界),形状是理想的(上例即为直线度为零)。当直径尺寸偏离(即小于)最大实体尺寸后,其小于最大实体尺寸的那个差值可以转为轴几何公差的允许值(上例即为轴中心线的直线度)。但百变不离其功能要求,即这根轴总可以配入φ20的“理想”孔中(这里仍然用到了“体外作用尺寸”的概念)。

另外,笔者还想讲一句,包容要求往往用于轴、孔类零件的配合。同时,还想强调,包容要求仅用于单一要素,即用于形状公差。

2最大实体要求

最大实体要求或许是机械工程师用的最多的,其原因是用装配的方式来实现其功能要求的场合太多了。那么,最大实体要求究竟是什么呢?GB/T 4249-2009中3.14是这样定义的:“尺寸要素的非理想要素不得违反其最大实体实效状态(MMVC)的一种尺寸要素要求,也即尺寸要素的非理想要素不得超越其最大实体实效边界(MMVB)的一种尺寸要素。”说实话,这一定义真够“拗口”的!是否可以让我们一起把它放一放,先来举个例子解读一下。举例之前,笔者还想说,最大实体要求(用○M表示)可用于被测要求(此时才可以包含可逆要求,用○R表示),也可用于基准要素(请注意,此时不可能包含可逆要求○R)。因此,GB/T 4249-2009 6.2“最大实体要求(MMR)【包括附加于最大实体要求的可逆(RPR)】……”这种说法是不完整的。好在GB/T 16671-2009的5.1中,有了进一步明确说法“可逆要求(RPR)是最大实体要求(MMR)或最小实体要求(LMR)的附加要求,在图样上用符号○R(见GB/T 1182-2008)标注在○M或○L之后。可逆要求仅用于注有公差的要素。”尽管有了“仅用于……”,但遗憾的是在此丢了两个关键的字,应改为“仅用于注有几何公差的要素。”所谓“注有几何公差的要素”。即“被测要素”。同样,该标准4.2.1中,也少了关键的两个字“几何”。

2.1最大实体要求用于被测要素及附加于最大实体要求的可逆(RPR)

2.1.1 最大实体要求用于被测要素

上面已提及,具体到一个工件,图样上有基准要素和被测要素两大类。GB/T 1182-2008中第7章“被测要素”与第9章“基准”都已叙述清楚,这儿不再赘述。下面,笔者再举个例子来进行解读。

(1)(2)

图六

图六(1),图样表示一根直径为φ20-00.5

楚,此时的直线度为被测要素(但它是形状公差,故不需要基准)。如此标注中,不采用○M,那是独立原则(见图三)。现图六(1)采用○M,很明显,这就是最大实体要求用于被测要求。让我们来看一下,这是什么含义呢?从图六(2)表中很清楚看到,当这根轴加工到最大实体尺寸时,已允许轴中心线的直线度公差φ0.3.当轴的直径尺寸偏离最大实体尺寸时,尺寸公差(此例是最大实体尺寸与加工实际尺寸的差值)允许向几何公差(此例是轴中心线直线度)补偿。(即几何公差可加大);当轴的尺寸做到最小实体尺寸(即下极限尺寸φ19.5)时,

轴中心线的直线度允许增加到φ0.8。但从图六(2)表中清楚看到,每一行横向相加均为φ20.3,真所谓百变不离其宗。这个尺寸φ20.3,在几何公差理念中,就称为“最大实体实效尺寸”(也就是以往讲的“最大实体实效状态下的体外作用尺寸”)。此时的“边界”就称为“最大实体实效边界”。解读到此,我们一起再来回顾GB/T 4249-2009的3.14中对最大实体要求的定义就较容易了,不是吗?!标准中说的是“尺寸要素的非理想要素不得违反其最大实体实效状态(MMVC )的一种尺寸要素……”。所谓“尺寸要素”是什么?它在GB/T 18780.1-2002中被定义为“由一定大小的线性尺寸或角度尺寸确定的几何形状”。噢!搞了半天,这一“尺寸要素”居然是一个“几何形状”,那么,图六(1)图样中几何形状是什么?

它就是用线性尺寸φ20-00.5确定的一根轴。再看一下,这根轴的“非理想要素”又是什么?

那就是含轴中心线直线度的“非理想的几何形状”。标准中说的“……不得违反其最大实体实效状态(MMVC )的一种尺寸要素……”不是很清楚了吗?!上面已得到“百变不离其宗”的结论:不会超出最大实体实效尺寸(笔者以为,标准中用“违反”两字不是太妥当,是否用“超出”较妥当些)。再来看上述标准中的后半段话“……也即尺寸要素的非理想要素不得超越其最大实体实效边界(MMVB )的一种尺寸要素要求”。就不难理解了。

因为图六的例子仅涉及形状公差(没有基准),不妨让大家再来看一个有基准与被测要

素的简单例子,仍采用图二(1),仅将被测要素的4×11.5+00.3的位置度的公差框格处改为(GB/T 1182-2008第6章对公差框格叙述得很明确,笔者想强调的是,公差框格最多是5个,即后三个框格填写的为限制工件6个自由度的基准,至多3个)此种标注的实质是:当孔加工到最大实体尺寸(即孔的下极限尺寸φ11.5)时,该孔的位置度为

φ0.5.当孔的尺寸偏离最大实体尺寸后,该4个孔的位置度就可以从尺寸公差中得到补充,其最大实体实效尺寸对于孔来说,等于最大实体尺寸减去(中心要素的)几何公差。如GB/T 16671-2009中3.13所表示的“对于内尺寸要素MMVS=MMS-几何公差”。同时,该标准最大实体实效尺寸定义为“尺寸要素的最大实体尺寸与导出要素的几何公差(形状、方向或位置)共同作用产生的尺寸”。何谓“尺寸要素”前面已提及。何谓“导出要素”,通俗理解就如同以往的“中心要素”。何谓“共同作用产生”这可实在是太别扭了。笔者以为,旧标准GB/T 16671-1996将最大实体实效尺寸定义为“最大实体实效状态下的体外作用尺寸。”比GB/T 16671-2009中的表述要容易理解。再说,新旧标准中,此处紧随其后的内容,即2个计算公式,形式尽管不同,实质完全一样!

2.1.2 最大实体要求附加最大实体要求的可逆要求

解读到此,随后的一个问题又产生了:何谓“最大实体要求附加最大实体要求的可逆要

求”呢?(上面已提及,此可逆要求用○R 表示),只可能用于被测要素,图六恰好是被测要

素。接下来解读此可逆要求正合适!什么意思?!笔者想,大家是否会有这么个联想:图六

(2)表中的第一行是φ20 φ0.3,如果这根轴中心线的直线度加工得特别好,达到了φ0.15,问这根轴的尺寸略大于φ20,能行吗?那就要看图样是如何标注的!图六(1)这种标注,如轴的直径超出φ20,毫无疑问,肯定报废了。在○

M 后紧接一个○R )这就演变为:最大实体要求○M 附加可逆要求○R 。哈哈,太好了!有此种标注形式,轴的直径略超出φ20也可能不报废(满足该工件的用途),似乎这问题现在就不再难了。如说这根轴中心线的直线度做到了φ0.15,轴的直径就允许达到φ20.15.进一步说,图六(2)表格,有了向上延伸的机会:直径超出φ20的值恰好是轴中心线的直线度小于φ0.3的值。大家看得很清楚:此向上延伸的表格,横向相加仍然为φ20.3,也就是说,其体外作用尺寸未变,这根轴的用途没有变,可装配入一个φ20.3的“理想”孔中。这下可好

了,所谓最大实体要求附加可逆要求○R 的实质也清楚了:讲可逆要求○R 之前,都是尺寸公差

0.5C A B

向几何公差的补偿,而所谓“可逆”,原来是在不影响工件功能的前提下,几何公差也可以向尺寸公差补偿,这是减少工件报废,降低成本的一个极好的方法,大家以为如何?

上述基本上已经将最大实体要求用于被测要素及其附加可逆要求的理念解读完毕,不知是否讲清楚了?!

2.2最大实体要求用于基准要素

对此,在GB/T 16671-2009的4.2.2“最大实体要求应用于基准要素”这一节中有详细论述,但确实需好好化一番心思去理解它。“最大实体要求用于基准要素”可以说是《公差原则》中最难以理解的。笔者将标准的内容暂时放一放,先通过一个实例来解读这个“难点”。

图七

图七所示“支架”(与上述图样一样,尺寸标注不完整),支架的底面与另一零件的安装面相贴合,用4个M10螺栓穿过支架上4-φ10.8+00.3的孔紧固到支架安装面的4-M10螺孔中。固定后,需要φ25+00.5孔的位置达到其功能要求。如图从安装支架的装配与实现功能出发,

取一个φ10.8+00.3另一个φ10.8+00.3

转)。这一基准体系,俗称“一面二销”。这种基准体系在零部件的标注中常见。请注意,基

准体系确定后,其尺寸基准也随之确定。高度(z)方向尺寸基准为A,左

右(y,长度(x

。大家一定知道,此类用几何公差标注的工件,批量生产时肯定用检具。检具如何设

计(应当指出,考虑检具设计,对理解几何公差理念相当有帮助)?因为图七中,孔φ25+00.5

M,因此

但必须上、下浮动,用锥销的目的是,不论B孔φ18.+00.3

加工到什么尺寸(当然在合格范围内)

则用一个平面(平面度要求较高)来体现。最后考虑被测要素处检具的设计(见图八)。

图八

图八所示是支架(图七)的检具结构简图。基准体系在检具上的体现已在前面交代。现在来看看被测要素(即φ25+00.5处)是如何来检测的?先分析一下,确定该孔定位尺寸(即

,在检具设计时,其尺寸公差如何确定?一般情况下,以被测要素所标注

几何公差(本例是位置度)的1/5~1/10

而其位置度是φ0.5。取其1/10,所以图八中该孔位的尺寸标注为y±0.025,z±0.025(换句话说,此时的孔位视作在“理论正确”位置上)。检具上相应孔应比φ25+00.5大些,(如该孔的公称尺寸为φ30)。最后来交代检测位置度的检测销。一般情况下,检测销分三段(如图八所示),直径最大的一端用于手拿,表面滚花。中间一段为“定心”段(本例中,公称尺寸为φ30,其尺寸公差与相应孔的尺寸公差,自圆其说。做到间隙极小的间隙配合)。另一端就是检测段,其公称尺寸为φ24.5(即工件孔的最大实体尺寸φ25减去其中心线的位置度公差φ0.5也就是该孔的最大实体实效尺寸)。

在检测时,按图八将工件放到检具平面上,两个锥销插入工件的两个孔,然后“夹紧”

,最后用检测销插入工件(如图八)。此时,笔者

以为,大家都能体验到:工件在检具上是“死”的,没有一点“浮动”的余地。这种检测似乎要求太高。为什么这么说,这是因为实际使用时,是用M10螺栓紧固的。M10螺栓与φ10.8+00.3孔总会存在点间隙(即有所“浮动”)。怎么办?人们总会想出办法来。这时候,就引出一个最大实体要求○M用于基准要素的问题,就是将图七中φ25+00.5的位置度标注为

销。圆柱销的尺寸怎么确定?分两种情况:

其一,(即图七中φ10.8+00.3不采用○M

(即垂直度公差带后不紧跟○M标记),此时圆柱销的公称尺寸就是该孔的最大实体尺寸φ10.8;

,此时,圆柱销的

公称尺寸被确定为该孔的最大实体实效尺寸(即最大实体实效状态下的“体外作用尺寸”),等于最大实体尺寸减去其几何公差(本例为φ0.2),即为φ10.6。

放到检具上,就不是“死”的了,而是略可“浮动”。很明显,这比上述采用圆锥销时,检测销能插入的机会大大增加。但请不要担心,实际使用的是用M10螺栓紧固,它比最大实体

实效尺寸φ10.6还要小些。因此,检具检测合格的工件完全满足装配后的功能要求。

解读到此,笔者想,再来回顾GB/T 16671-2009中4.2.2最大实体要求应用于基准要素“……规则E,基准要素的提取组成要素不得违反基准要素的最大实体实效状态(MMVC)或最大实体实效边界(MMVB);……规则F,当基准要素的导出要素没有标注几何公差要求,或者注有几何公差,但其后没有符号○M,其基准要素的最大实体实效尺寸为最大实体尺寸(MMS);……规则G,当基准要素的导出要素注有形状公差,且其后有○M时,基准要素的最大实体实效尺寸由MMS加上(对外部要素)或减去(对内部要素)该形状公差值。”(先指出上述标准中的错误之处:规则G处,“形状公差”应改为“几何公差”,“外部要素”应改为“外尺寸要素”,“内部要素”应改为“内尺寸要素”)。读者是否可以清楚地看到,规则F 就是笔者上述解读的“其一”(请注意,规则F中的前半句话“没有标注几何公差要求”,其含义笔者已在前面有所强调),即检具上圆柱销的公称尺寸为最大实体尺寸;规则G,就是笔者上述解读的“其二”。检具上圆柱销的公称尺寸是最大实体实效尺寸(因为上述例子是孔,即标准所说的“内尺寸要素”,其最大实体实效尺寸等于最大实体尺寸(MMS)φ10.8减去其几何公差φ0.2,为φ10.6)。对规则F、规则G理解了,规则E也就自然清楚了。

到此为止,笔者的通俗解读《公差原则》该结束了,不知是否讲清楚了?!熟悉“几何公差”的工程师们肯定会发现,笔者有一个问题根本没有提及,那就是《公差原则》中的最小实体要求○L。因为笔者近十年所接触的各种图样中还没有看到过○L(以及○L○R),因此,在此解读中不分析。

并非多余的话

笔者在日常工作中,往往会遇到各种各样有趣的问题。在此,也想通过几个简单的例子来解读一下与《公差原则》相关的问题。

例一:

图九

图九所示,很简单的一根轴的图样。看到这一图样,有人感到不解:看到○E,知道是包

会同时出现在图样标注中?怎么正确理解该图样的含义?实际上,笔者认为,正确的理解是:

5所示。图

5(2)表清楚表达了“φ”与“-”的关系。现在图样上在φ20-00.5○E的下方,

就是说,尺寸公差往轴中心线直线度的补偿,至多补偿至φ0.25.加工完后的测得尺寸即使<φ19.75,其直线度最多允许是φ0.25。换句话说,对注有“包容要求”的工件有了进一步的要求。

例二:

(1)(2)

图十

图十所示轴的图样,怎么理解它?很清楚,看到第二个公差框格中有○M,肯定是最大实体要求用于被测要素(此例是形状公差),但φ0是什么意思?实际上,从最大实体要求用于被测要素的概念出发,不难得出图十(2)表的结论。与前文解读到最大实体要求用于被测要素,仅有一点不同:即前文提及的是工件做到最大实体时,其中心线已允许有一个大于零的直线度[见图五(2)表].而此处工件做到最大实体时,要求该轴中心线的直线度为零(也就是说,在最大实体时,形状是“理想”的。到此时,忽然想起,前文中似乎已出现过。对比图十(2)表与图五(2)表完全一样!搞了半天,图十(1)的图样标注形式尽管与图五(1)图样不同,可其实质没有丝毫区别。这样,笔者得出下面一个结论,不知大家以为如何?这个结论是:“包容要求”是最大实体要求用于被测要素(仅形状公差)时的一种特例!

例三:回顾一下,图二(1)中4

用检具检测?

笔者以为,较为简单的检具可以这样设计(制造),见图十一。

(1)(2)

图十一

图十一(1)为一块四侧与上下两面加工得很平整的平板,按前文提到的尺寸公差的确定方法,已在图十一(1)图样上标注所加工的4个孔,比φ10小一些。图十一(2)是一根检测销,大端滚花用于手拿,另一端用于“对中”,公称尺寸也为φ8.此端与图十一(1)孔,自圆其说,获间隙极小的间隙配合要求。中间一段用于检测图二(1)所示工件的4个孔的位置度。此尺寸定为φ多少,见后分析!

具体到用图十一(1)(2)图样所示的检具来检测图二(1)所示的工件时,将图十一所

示的平板,放到用于检测的平台上。图二(1

紧贴。将图二(1)所示的工件,放置到平板上,同样紧贴“直角弯板”或“方箱”

基准都起到了作用)。最后用图十一(2)所示的检测销分别插入。能插入的,就是其位置度符合图样要求。关键在于,如图二(1)图样的标注,上述检测销中段的公称尺寸是多少能定吗?在解读“独立原则”与最大实体要求用于被测要素之后,发现:采用独立原则标注的孔的位置度(如图二(1)的标注)检测销中段的尺寸是无法确定的,这类工件的图样标注

必须采用最大实体要求(即图二(1)的标注的第二个框格内φ0.5之后加○M)。这时候,

检测销中段的公称尺寸就可以确定了,即是该孔的最大实体实效尺寸:φ20-φ0.5=φ19.5。

但有时往往看到类似图二(1)的图样,制造方说“用检具检测。”这是错误的,导致这一错误的原因是没有理解最大实体要求用于被测要素的实质!反过来说,此类图样标注时,应该采用○M,因为采用○M,既不会影响其功能要求,又可以用检具检测!

结束语

不好意思,啰啰嗦嗦,笔者的通俗解读《公差原则》到此告一段落。尽管笔者是一名老工程师了,但接触“形位公差”的图样比较晚,已进入二十一世纪。当时在泛亚汽车技术中心工作,至今才近十年时间,比起一些从74版国标一公布就得到学习机会的工程师来说,显得太晚了些。由于当时工作的需要,逼得笔者去正确理解“形位公差”,向有经验的工程师学习,向标准及有关书本学习,加上向实践学习,结合检具来体验“几何公差”标注的内涵,取得了一点进步。笔者写这篇文章的初衷是:但愿对在工件图样设计中经常采用“几何公差”的工程师(特别是年轻者)们有一点帮助。正确把握○E与○M,特别是○M的应用;另外也想告诉年轻工程师:不要把“几何公差”看得太神秘了,掌握你所承担工件的装配要求及所要实现的功能,基准怎么确定,被测要素是哪些,应该不是件难事。同时,衷心希望,本“解读”能得到大家的关注。有不当之处,请给予批评与帮助,谢谢大家了。

公差原则的合理选用 公差原则是对尺寸公差和形位公差相互可否转换的规定。尺寸公差和形位公差都反映在一个零件的同一个或几个要素上,一般情况下,它们彼此独立又相互依存,在一定的条件下还可以相互转换。尺寸公差和形位公差不允许相互转换时为独立原则;允许转换时为相关原则。相关原则又可分为:包容原则、最大实体原则及最小实体原则。下面就相关原则在工程实际中的应用进行分析。 (一)包容原则的应用分析 包容原则是指实际要素应遵守最大实体边界,即要素的体外作用尺寸不得超越其最大实体边界,且局部实际尺寸不得超越其最小实体尺寸。包容要求主要用于需严格保证配合性质的场合。如图1,基本尺寸为20的轴与孔装配后,要求最小间隙为0,则轴与孔的尺寸可采用包容原则。 图1 轴的直径尺寸采用包容原则时,其最终加工尺寸应满足: ①体外作用尺寸(d fe)≤最大实体边界(MMB)(即?20);

②局部实际尺寸(d al)≥最小实体边界(LMB)(即?19.998); 孔的直径尺寸采用包容原则时,其最终加工尺寸应满足: ①体外作用尺寸(d fe)≥最大实体边界(MMB)(即?20); ②局部实际尺寸(d al)≤最小实体边界(LMB)(即?20.012); 当轴和孔装配后,最小间隙为0,最大间隙决定于轴和孔的公差值,图1中为0.014。 检验时,轴的实际圆柱面只要能通过直径等于最大实体边界尺寸?20的全形量规,且用两点法测得的局部实际尺寸大于或等于?19.998时,则该零件可判为合格;孔的实际圆柱面只要能通过直径等于最大实体边界尺寸?20的塞规,且用两点法测得的局部实际尺寸小于或等于?20.012时,则该零件可判为合格。 从以上分析可知:包容原则是将实际尺寸和形位公差同时控制在尺寸公差范围内的一种公差原则。当零件的实际尺寸处处为最大实体尺寸时,其形位公差为零;当实际尺寸偏离最大实体尺寸时,则允许的形位公差可相应增大,其最大增大量为尺寸公差,从而在实现了尺寸公差和形位公差相互转化的同时,保证了配合的性质。 (二)最大实体原则的应用分析 最大实体原则是指当被测要素或基准要素偏离最大实体状态时,形位公差获得补偿的一种公差原则。最大实体原则主要应用于要求保证可装配性(无配合性质要求)的场合。如图2所示法兰盘上的普通螺栓联接,通孔位置只要求满足可装配性,即使基准A的位置稍有变化,零件的可装配性仍应满足,则在设计时基准及通孔的位置度公差

公差原则中的最大实体及应用研究 在零件的精度设计中,绝大多数情况尺寸公差和形状、位置之间的关系都采用独立原则。相关原则应用较少,但相关原则的意义重大,不容忽视,很有必要对相关要求中的最大实体要求和可逆要求在精度设计中的应用进行论述。结合实例将其在各种约束条件下的设计进行了对比分析,系统的总结了最大实体要求和可逆要求在零件精度设计中的应用。 标签:最大实体可逆要求相关原则测量 引言 在零件的精度设计中,有时尺寸公差和形状、位置公差间可以相互补偿。当零件的实际尺寸误差小于给定的尺寸公差值时,允许形状和位置公差数值适当加大,反之亦然。这样,就可以根据零件的功能要求更加合理的分配尺寸公差和形状公差,提高产品的合格率,降低加工成本,增加产品的竞争力。新的公差原则标准GB/T 4249-2009。 最大实体要求 最大实体要求应用于被测要素時,被测要素的实际轮廓应遵守其最大实体实效边界,即在给定的长度上处处不得超出最大实体实效边界。也就是说,其体外作用尺寸不得超出其最大实体实效尺寸。而且,其局部实际尺寸不得超出最大和最小的实际尺寸。 最大实体要求应用于被测要素时,被测要素的行位公差值是在该要素处于最大实体状态时给出的。当被测要素的实际轮廓偏离其最大实体状态时即其实际尺寸偏离最大实体尺寸时,形状误差值可以超出在最大实体状态下给出的行位公差值,即此时的行位公差值可以增大。 当尺寸公差和形状公差之间的关系采用最大实体要求时,图样上给出的形状公差值是当被测要素实际尺寸ds(或Ds)等于其最大实体尺寸时Dmms(或dmms)的形状误差值△f。当被测要素的实际尺寸偏离最大实体尺寸时,行位公差允许增大,其增大的幅度取决于实际尺寸与最大实体尺寸的相关量。行位误差: 最大实体要求可用于被测要素,也可用于基准要素,他在图样上的标注为“ M ”,附注行为公差值后面或基准字母代号后面。 最大实体要求的几种特殊情况 (1)最大实体要求的零形位公差 最大实体要求的零形位公差只是一种当图样标记的行位公差值t为最大值的

相关公差原则三种要求的比较 相关公差原则包容原则最大实体要求最小实体要求标注标记○E○M,可逆要求为○M○R○L,可逆要求为○L○R 形位公差给定的状态及t 1值 最大实体状态下 给定t 1 =0 最大实体状态下 给定t 1 >0 最小实体状态下 给定t 1 >0 特殊情况无t 1 =0时,称为最大实体要 求的零形位公差 t 1 =0时,称为最小实体要求 的零形位公差 遵守的理想边界 边界名称最大实体边界最大实体实效边界最小实体实效边界 边界 尺寸 计算 公式 孔MMB D=D M=D min MMVB D=D M=D min-t1MMB D==D min+t1 轴MMB D=d M=d max MMVB D=d M=d max+t1MMB D=d L=d max-t1 形位公差t 与尺寸公差T(Ts,Th)的 关系最大实体状 态 t 1 =0 t 1 >0 t max =T+t1最小实体状 态 t 1 =T t max =T+t1t1>0 形位公差获得尺寸公差补偿 的一般公式 t2=|MMS-D a(d a)|t2=|MMS-D a(d a)|t2=|LMS-D a(d a)| 检查方法及量具采用光滑极限量 规通规检测 D fe(d fe)止规检测 D a(d a) D fe(d fe)采用位置规 D a(d a)采用两点法测量 尚无量规,形位误差采用 通用量具;D a(d a)采用两 点法测量 合格条件孔D fe≥ D M D M≤D a≤D L D fe≥D MV D M≤D a≤D L D fi≤D LV D M≤D a≤D L 轴d fe≤ d M d M≥d a≥d L d fe≤d MV d M≥d a≥d L d fi≥d LV d M≥d a≥d L 适用范围保证配合性质的 单一要素 保证容易装配的关联 中心要素 保证最小壁厚的关联中 心要素 可逆要求 不适用。 尺寸公差只能补 给形位公差 适用。 尺寸公差补给形位公 差;同样,形位公差补 给尺寸公差。 适用。 尺寸公差补给形位公差; 同样,形位公差补给尺寸 公差。 动态公差图形状 (高人添加经典例子就行)

课次:6 授课课题:几何量精度公差原则(一) 目的要求:掌握有关作用尺寸、最大实体尺寸、最大实体尺寸边界、最大实体实效尺寸、最大实体实效边界等概念;独立原则、包容要求的基本 概念,并会分析应用。 重点难点:包容要求的应用分析 作业:4-4

公差原则 *要素的实际状态是由要素的尺寸和形位误差综合作用的结果,因此在设计和检测时需要明确形位公差与尺寸公差之间的关系。 *公差原则:处理形状公差或位置公差与尺寸公差之间关系而确立的原则。 *公差原则有独立原则;相关原则 一、有关公差原则的基本概念 1、作用尺寸和关联作用尺寸 (1)作用尺寸:单一要素的作用尺寸简称作用尺寸MS。是实际尺寸和形状误差的综合结果。 在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表面(轴)体外相接的最小理想面的直径或宽度,称为体外作用尺寸,即通常所称作用尺寸。对于单一被测要素,内表面(孔)的(单一)体外作用尺寸以D fe’表示;外表面(轴)的(单一)体外作用尺寸以d fe表示。 在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表面(轴)体内相接的最大理想面的直径或宽度,称为体内作用尺寸。 对于单一被测要素,内表面(孔)的(单一)体内作用尺寸以D fi表示,外表面(轴)的(单一)体内作用尺寸以d fi表示,如图2-31所示。 (2)关联作用尺寸:关联要素的作用尺寸简称关联作用尺寸,是实际尺寸和位置误差的综合结果。 它是指假想在结合面的全长上与实际孔内接(或与实际轴外接的最大(或最小)理想轴(或理想孔)的尺寸,且该理想轴(或理想孔)必须与基准A保持图样上给定的几何关系。 2、最大、最小实体状态和最大、最小实体实效状态 (1)最大和最小实体状态 MMC:含有材料量最多的状态。孔为最小极限尺寸;轴为最大极限尺寸。 LMC:含有材料量最小的状态。孔为最大极限尺寸;轴为最小极限尺寸。 MMS=D min;d max