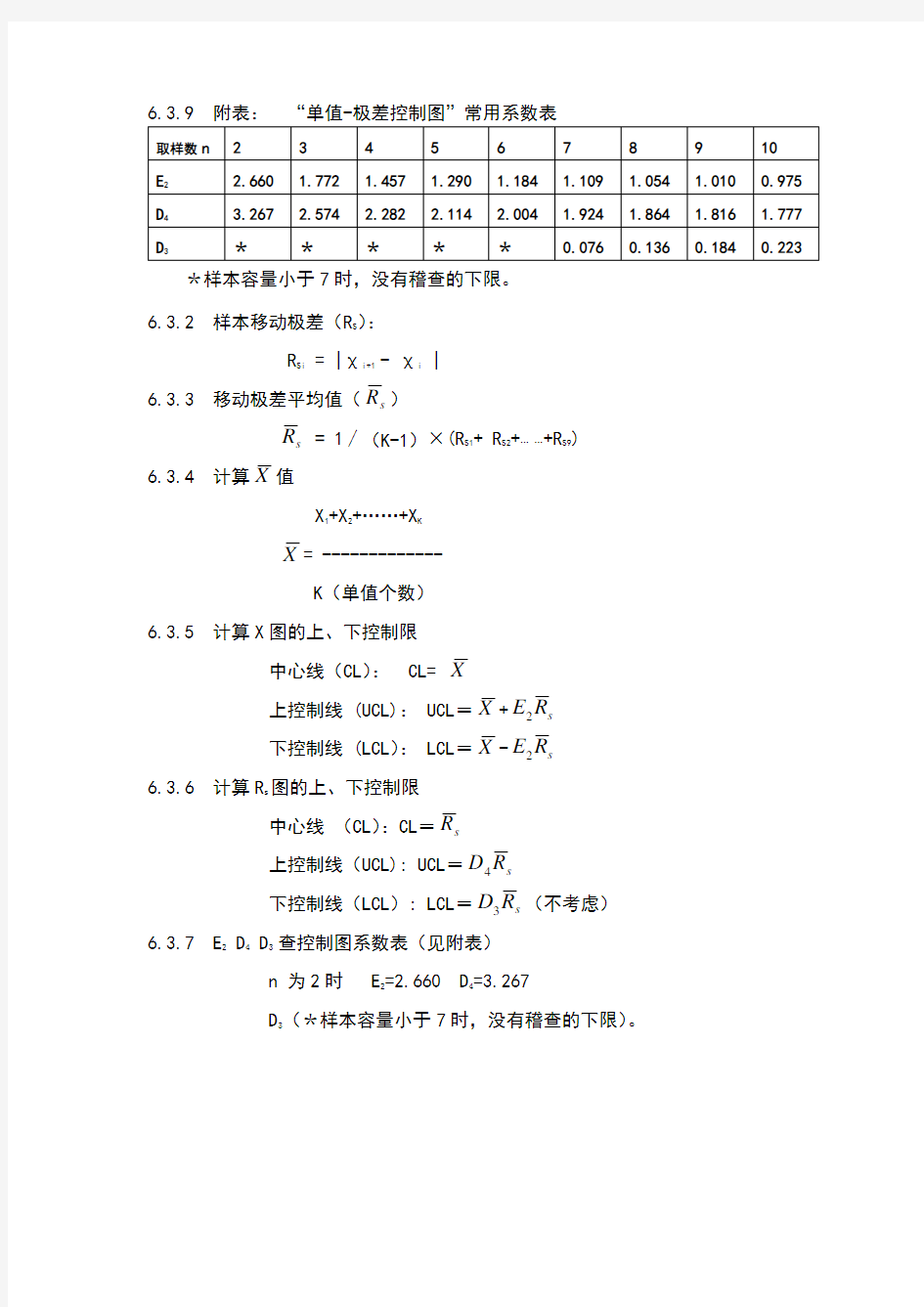

*样本容量小于7时,没有稽查的下限。 6.3.2 样本移动极差(R S ):

R Si = |χi+1 - χi |

6.3.3 移动极差平均值(s R )

s R = 1∕(K-1)×(R S1+ R S2+… …+R S9) 6.3.4 计算X 值

X 1+X 2+……+X K

X = -------------

K (单值个数)

6.3.5 计算X 图的上、下控制限

中心线(CL ): CL= X 上控制线 (UCL): UCL =X +s R E 2 下控制线 (LCL ): LCL =X -s R E 2

6.3.6 计算R s 图的上、下控制限

中心线 (CL ):CL =s R 上控制线(UCL): UCL =s R D 4

下控制线(LCL ): LCL =s R D 3(不考虑)

6.3.7 E 2 D 4 D 3 查控制图系数表(见附表) n 为2时 E 2=2.660 D 4=3.267

D 3(*样本容量小于7时,没有稽查的下限)。

第4节 单值和移动极差图(X—MR) 在某些情况下,有必要用单位而不是子组来进行过程控制,在这样的情况下,子组内的变差实际上为0,这种情况通常发生在测量费用很大时(例如破坏性试验),或是当在任何时刻点的输出性质比较一致时(例如:化学溶液的pH值)。在这些情况下,可按下面介绍的方法绘制单值控制图,但要注意下面4点: ?单值图在检查过程变化时不如X—R图敏感; ?如果过程的分布不是对称的,则在解释单值控制图时要非常小心; ?单值控制图不能区分过程的零件间重复性,因此,在很多情况下,最好还是使用常规的子组样本容量较小(2到4)的X—R控制图,尽管在子组间都要求较长的时间; ?由于每一子组仅有一个单值,X和σ值会有较大的变异性,(即过程是稳定的)直到子组数达到100以上为止。 单值控制图的详细介绍与X—R图有些相同,不同之处如下:A.收集数据(见图27) (见本章第1节A部分,不同之处如下) ?在数据图上从左至右记录单值读数(X)。 ?计算单值间的移动极差(MR)。通常最好是记录每对连续读数间的差值(例如:第一和第二个读数点的差,第二和第三个读数间的差等)。这样移动极差的个数比单值读数的个数少一个(25个读数可得到24个移动极差)。在很少的情况下,可在较大的移动组(例如3或4个(或固定的子组(例如所有的读数均在一个班上读取)的基础上计算移动极差。注意,尽管测量是单独抽样的,但是读数的个数形成移动极差的成组(例如,2、3或4)决定了各义样本容量n,当查系数表时必须考虑该值; ?单值图(X图)的刻度按下列最大者选取(a)产品的规范容差加上超过规范的读数的允许值,或(b)最大单值读数与最小单值读数之差的1.5到2倍。移动极差(MR)图的刻度间隔与X图一致。 B.计算控制图 (见本章第1节B部分,不同之处如下) ?计算并描绘过程均值(单值读数之和除以读数的个数,按常规记为X,见附录珠术语,并计算平均极差(R),注意对于样本容量为

单值X与移动极差R控制图 1)收集数据 数据表1 序 1 2 3 4 5 6 7 8 9 10 11 12 13 号 X 40 43 42 40 42 41 39 41 39 41 41 43 42 R 3 1 2 2 1 2 2 2 2 0 2 1 序 14 15 16 17 18 19 20 21 22 23 24 25 平均值 号 X 41 39 41 40 39 42 39 41 39 39 39 38 40.44 R 1 2 2 1 1 3 3 2 2 0 0 1 1.58 2)计算X图的上下控制界限, X图: 中心线CL=X=40.44 上控制界限UCL=X+E2 R=40.44+2.659×1.58=44.64 下控制界限LCL=X-E2 R=40.44-2.659×1.58=44.64 R图: 中心线CL=R=1.58 上控制界限UCL=D4 R=3.267+1.58=5.16 下控制界限LCL=D3R=0 由于收集的是单个样本,没有样本组,因此以相邻的两个数据为一组,即n =2时,分别从表24—3中查出E2、D4 ,当n=2时,E2=3.267,D3=0,所以R图没有下控制界限。 由以上计算出的X图和R图的上下控制界限可以看出,均超出了φ127.38 0+0。06mm公差界限。根据此控制界线绘制的控制图起不到控

制质量的作用。其原因是工序能力指数太低。通过对这25个数据进行工序能力的计算,C PK值仅达到0.58。所以不能作用X—R控制图的上下界限,要重新收集数据,并计算工序能力指数,而且要使C P 值达到1以上,才可重新计算X图与R图的上下控制界限。重新收集数据表2 数据表2 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 X 41 40 39 41 42 41 41 42 41 40 41 41 39 R 1 1 2 1 1 0 1 1 1 1 0 2 序号14 15 16 17 18 19 20 21 22 23 24 25 平均值X 40 41 42 43 41 40 42 41 42 41 40 41 40.92 R 1 1 1 1 2 1 2 1 1 1 1 1 1.08 计算这25个数据的平均值X和标准差S得: X=40.92 S=0.95 公差中心M=41 3)分别对X图和R图进行检查,检查所打的数据点是否有失控现象,或有异常模式及趋势。经检查,未发现有失控和异常模式及趋势,说明此工序正常,处于统计控制状态下,即可将此控制界限用于以后的过程控制。 从以上三组数据可以看出:单值(X)移动极差(R)控制图,对过程变化的反应不如平均值(X)和极差(R)控制图那么灵敏;如果过程分布不是正态的,则对于单值移动差控制的解释应特别慎重;由于单值控制图并不辩析过程中间重复性,故在一些应用中,采用样本较小的X—R控制图可能会更好些,即使要求样本组之间有更长的时间也是如此,所以X—R控制图一般不常用,仅可用在测量单个观测值需要的时间太长或费用太大的场合,如大型炮弹的精度试验